加油站双层储油罐底板施工变形控制方法研究

2021-12-08甘国梁

甘国梁

摘 要:针对储油罐底板施工材料布局、焊接接头形式复杂,对施工质量、施工时间产生影响,提出施工变形控制研究。在双层储油罐底板焊接施工前底板预制阶段,根据罐底板材料规格,采用丁字型排版法合理排版布局施工材料尺寸;在底板焊接施工过程中,依据底板结构以及底板面积大、焊接接头形式复杂、焊缝数量多等施工变形原因,选择以CO2气体保护焊打底,埋弧碎丝焊填充盖面的焊接方法,依据罐底板焊接施工原则,遵循短、中长、长焊缝的顺序依次焊接,边缘板的对接接头组对,采用不等间隙方法,有效控制底板中幅板的焊接、底板边缘板的组对及焊接、与筒体的组对及焊接、大角缝焊接等过程,实现双层储油罐底板施工变形控制。结果表明:储罐的底板整体变形值成功控制在11 mm以内,提高施工质量的同时,节省时间和经济成本。

关键词:双层储油罐;底板施工;变形控制;丁字型排版法;焊接工艺

中图分类号:TE3 文献标识码:A 文章编号:1001-5922(2021)11-0082-06

Research on the Deformation Control Method of the Bottom Plate Construction of the Double-layer Oil Tank of Gas Station

Gan Guoliang

(Hubei Petroleum Branch, Sinopec Sales Co., Ltd., Wuhan 430030, China)

Abstract:This paper proposes the construction deformation control study for the influence of the construction material layout and construction joint form of the construction quality and construction time. In the prefabrication stage of bottom plate before welding of double oil storage tank bottom plate, the construction material size shall be reasonably distributed according to the type of tank bottom plate material specifications. In the construction process of the bottom plate welding, according to the bottom plate structure, the large bottom plate area, the complex form of welding joints, and the large number of welding joints. Select the welding method of protecting welding bottom with CO2 gas and buried arc broken wire welding, according to the construction principle of tank bottom plate welding, and follow the order of short, medium-long and long welds. The docking joint group of the edge plate adopts unequal gap method to effectively control the welding of the bottom plate, the bottom plate edge plate group pairing and welding, cylinder group pairing and welding, large angle joint welding, so as to realize the construction deformation control of the bottom plate of the double-layer oil storage tank is realized. The results show that the overall deformation value of the bottom plate of the tank is successfully controlled within 11 mm to save time and economic cost while improving construction quality.

Key words:double-layer oil storage tank; bottom plate construction; deformation control; T-type typesetting; welding process

0 引言

加油站雙层油储罐分SS储油罐、SF储油罐、FF储油罐三种。FF全名为玻璃纤维增强塑料双层油罐,内外两层皆为玻璃纤维增强塑料制造而成,中间具有贯通间隙空间。双层罐的优点是既安全环保又具有经济实用性,因为有两层罐壁在防治罐渗漏方面非常安全,同时配备渗漏检测装置[1-3],能对间隙空间进行24 h全程监控。一旦内罐或外罐发生渗漏,渗漏检测装置的感应器可以检测到间隙空间底部液位时发出警报,保证油罐的安全使用。有效地避免渗漏油品对土壤和地下水的污染。

国内加油站使用的储油罐多为一次性埋放,长期使用,而罐体在使用过程中不可避免地会发生变形,倾斜[4-5]。而储油罐的底板是构成双层储油罐罐体的重要部位,其在焊接过程中常会出现较大的变形。为了避免双层储油罐的底板发生变形,在施工过程前,进行底板预制,根据罐底板材料规格,进行了合理的罐底排版设计。通过罐底板焊接结构形式、焊接变形规律分析以及焊接工艺评定实验,编制了合理的焊接工艺规程[6],规定了罐底板施工作业程序;通过采取行之有效的防变形措施,使罐底板施工质量得到有效控制。这样可以保证双层储油罐的底板施工的质量,既节省了成本又保证了加油站油罐安全可靠。

1 加油站双层储油罐的底板预制

为了更好的控制罐底板变形情况,需按国家相关标准规范及设计要求,对施工材料尺寸進行合理的排版布局,保证焊缝有充足收缩空间,可以节约材料,提高工作效率,具体规定如下。

(1)罐底的排版直径:按设计直径放大0.2%~0.3%。

(2)将不等间隙法用在边缘板的对接接头。

(3)边缘板沿罐底半径圆面的最大尺寸小于等于800 mm。

(4)中幅板的选择长度、宽度分别为2 100、1 100 mm。

(5)底板间任意相邻焊缝之间的距离为350 mm。

施工前按照排版图,对预制的每张钢板进行排序标号。罐底板排版分为条形排版法、人字形排版法、丁字形排版法。通过比较这3种排版方法发现,丁字型排版法设计合理。丁字型排版法可在施工前的排版过程中将双层储油罐底板变形控制在最小范围内等。

2 双层储油罐底板结构及底板施工变形原因分析

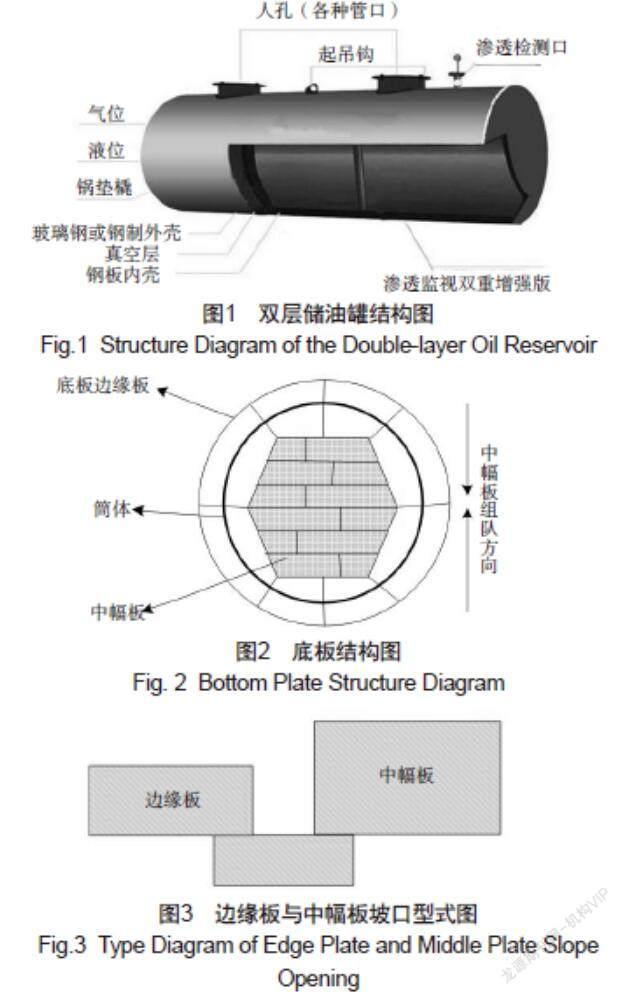

双层储油罐如图1所示,其底边缘板板厚度和中幅板板厚度,分别是15、11 mm;罐底边缘板材质和中幅板材质分别是18MnR、Q237-B;罐底边缘板与中幅板焊缝焊接形式都是采用对接焊法,而边缘板与中幅板坡口采用过渡对接焊法。使用8 mm厚度的扁钢作为垫板。底板结构,边缘板与中幅板坡口,分别由图2、图3所示。

由图2、图3可知,导致加油站双层储油罐底板施工变形的主要原因是由双层油罐底板面积大、焊接接头形式复杂、焊缝数量多,且焊接接头在一个平面上纵横交错焊接应力和焊缝收缩量高等所致。这说明合理可行的工艺技术措施和控制手段非常重要。如果焊接操作不当极易发生焊接变形,处理不好会造成底板报废。

3 加油站双层储油罐底板施工变形控制方法

控制双层储油罐底板焊接是控制罐底板变形中重要的环节,具体的控制方法如下。

3.1 焊接步骤

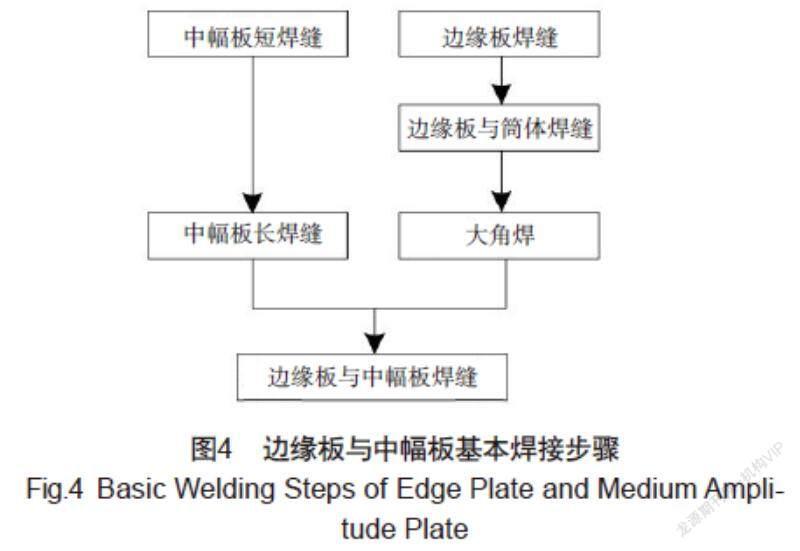

为有效控制双层油罐底板边缘板与中幅板焊接过程中的变形,底板边缘板与中幅板应遵循以下基本焊接步骤,如图4所示。

3.2 焊前准备工作及焊接工艺选择

在双层储油罐焊接作业前,需对焊工进行技能考核,考核合规后方可施工,并要求施工焊工持证上岗(具备《特种设备作业人员证(焊接)》);需配置良好的机器设备(焊机、焊材烘干、保温箱、焊条保温桶)。环境温度必须满足焊接所需的适宜温度[7]。选择合适的焊接工艺方法可以有效控制焊接罐底底板变形问题。

焊接工艺方法的选择是依据国家焊接工艺标准、分析焊接规律、焊接工艺实验,制定合理的焊接工艺现场操作章程。以CO2气体保护焊打底,埋弧碎丝焊填充盖面的焊接方法应用在罐底中幅板焊接方面[8-10]。CO2气体保护焊的优点是提高罐底板的焊接效率,节省焊材,焊接坡口角度小,组对间隙小,焊接的截面积小,焊接变形方面也比焊条电弧焊和埋弧焊要少[11]。罐底板主要焊接工艺参数如表1所示。

3.3 底板中幅板的焊接

为控制底板中幅板的焊接施工过程中的变形,罐底板焊接施工中应坚持如图5所示的原则。

由图5可知,依据罐底板焊接施工原则,遵循短、中长、长焊缝的顺序依次焊接,焊接龟甲缝要建立在预留龟甲缝的基础上。

罐底板中幅板焊接时采用分段退焊,由中心向四周对称焊接,并与中幅板的排列方式有直接联系,焊接时焊工要平均布局,速度必须一致。

(1)将罐底按中幅板中心向四周分4个区(A区、B区、C区、D区),焊接方向都是由中心向四周施焊。底与面焊接时错开接头,层间需错开6 cm。

(2)罐底中幅板短焊缝平均分二部分,要求焊工人数为2人,一起进行施焊,从中心向两边焊,保持进度一样。跟焊与填充盖面,分别使用分段跳焊退焊法、分段退焊法。预留210 mm的收缩缝在短焊缝与廊板缝T型对接的丁字缝处,廊板缝焊完后再进行下一步焊接。

(3)预留450~550 mm的收缩线在全部中幅板与弓形边缘板T形对接的丁字缝中,待罐底的大角缝和罐壁板焊接完成后再进行下一步操作。整个罐底安装的重要环节是底板龟甲缝(收缩缝)的焊接,要事先考虑到钢板热胀冷缩的特性,能够有效的避免钢板焊后收缩问题。在温度较高的情况下,进行施焊,就会形成焊后的收缩和冷缩,令罐底连在一块,减小变形。盖面焊接时需埋弧焊,焊条电弧焊为基础,同时开焊、隔断跳焊。焊工需沿圆周平均设置,保持一样的焊接速度。

3.4 底板边缘板的组对及焊接

为控制双层储油罐底板边缘板的变形,边缘板的对接接头组对,采用不等间隙方法,如图6所示。

进行底板边缘板组对时将定位焊缝长度设置为45 mm左右。为了确保焊接时底板边缘板的自由伸缩,焊接残余应力降低[12-13],需在一侧底板边缘板焊接时不用垫板点焊;而底板边缘板间坡口焊接时只能在单侧底板边缘板上点焊。使用手工电弧焊时,底板边缘板焊接方向应由内向外,平均布局焊工的位置,相对隔缝实施焊接。焊口两边垫高使焊口向上凸起可以防止水气、烟气的影响,避免角变形,提高焊接质量[14-15]。

3.5 底板边缘板和筒体的组对及焊接

为控制底板边缘板和筒体的变形,通过底板边缘板和筒体的组对,确定底板为圆的中心,在底板上用此圆心画圆并与筒体内径相等。将底板和已起弧的钢带组合,组成筒节,用定位焊施焊。那么在焊接中幅板与边缘板的焊缝时,靠筒体质量,可以形成刚性的固定模式[16]。

边缘板与筒体的焊接,在焊道的打底时要求焊工的数量为双数并沿圆周里外进行均匀分布,同一方向从筒体里、外焊接,用分段退焊、跳焊(每隔350~450 mm跳开等距离再继续焊接)的焊接方法。为了降低焊接应力,控制变形,焊工需采用一样的焊接规范、相同的速度进行焊接,剩下各层焊缝也和上述方法一样。完工后,依据设计图和相应国家标准进行罐底外观检查和超声波检测。

3.6 大角缝焊接

大角缝在焊接时需要特别注意,要求焊工保证焊接质量,从而控制焊接变形。大角縫是双层储油罐底板主要的受力面且受力情况复杂,T型接头内角焊缝裂点在罐底底板边缘板一边的焊趾位置。以手工电弧焊为基底[17-18],埋弧自动焊埋盖面的焊接工艺用于大角缝焊接,焊接方法参数如表2所示。

3.6.1 防变形方法

为了防止大角缝焊接后变形,需在焊接前将斜支撑与罐壁和边板焊结实。对大角缝焊缝的上边、下边的要求分别是,上边与壁板焊接处要不低于整张壁板高度的一半;下边边板焊接处要靠近边板边缘,禁止焊在中幅板上,如图7所示。

3.6.2 焊接重要环节

大角缝焊前应做好准备工作,将湿气用氧乙炔火焰去掉,角磨机应保证无锈,用手工焊进行打底。用间断焊的方法进行大角缝初层焊接,焊工需沿相同方向以同样的速度进行焊接。焊接的步骤如下:

(1)对内侧焊缝的焊接,在打底完成后进行盖面的焊接,进行两次埋弧自动焊接成型[19-20]。

(2)外侧初层焊接使用手工打底,按设计标准进行外侧焊缝的焊接。

(3)进行内侧焊缝的施焊。

为了减少应力集中,大角缝内侧焊道表面是内凹形,圆滑过渡。焊道外观管理必须按设计尺寸和技术要求进行检查,最后有两种焊缝截面,如图8所示。

4 施工实例

以某地区加油站的6 000 m2双层储油罐为实际案例,采用本文控制方法在其焊接施工过程中实施变形控制。

案例中6 000 m2油罐的底板焊接施工,采用本方法设计焊接排版图。6 000 m2油罐的焊接结构是搭接方式,6 000 m2油罐的直径、壁厚、罐体材质、焊材型号、焊底厚度,分别是20 m、9~15 mm、17MnDR、CHE508RH、12 mm。罐底板需平整符合外观检验的标准,局部凹凸度小于变形长度的2%,并且最大值在55 mm。采用本控制方法对6 000 m2油罐的底板焊缝进行排版,排版图如图9所示。

很多钢板拼焊成罐底,用双面角焊缝方法焊接罐底与罐壁中间位置。罐底装配焊接顺序排列不当,能使罐底产生失稳变形,造成离开基向上拱起高达几百毫米。由于罐底与罐壁中间位置部位受力较高,角焊缝尺寸也较高,焊后产生较高的收缩力。因此本文变形控制方法可根据罐壁与罐底间环焊缝的收缩时不牵连到罐底的主体,可以自由地收缩,这是处理此类问题的重要环节。将罐底的钢材分为与罐壁直接连接的边缘板和不与罐壁连接的中幅板两类,具体如图10所示。

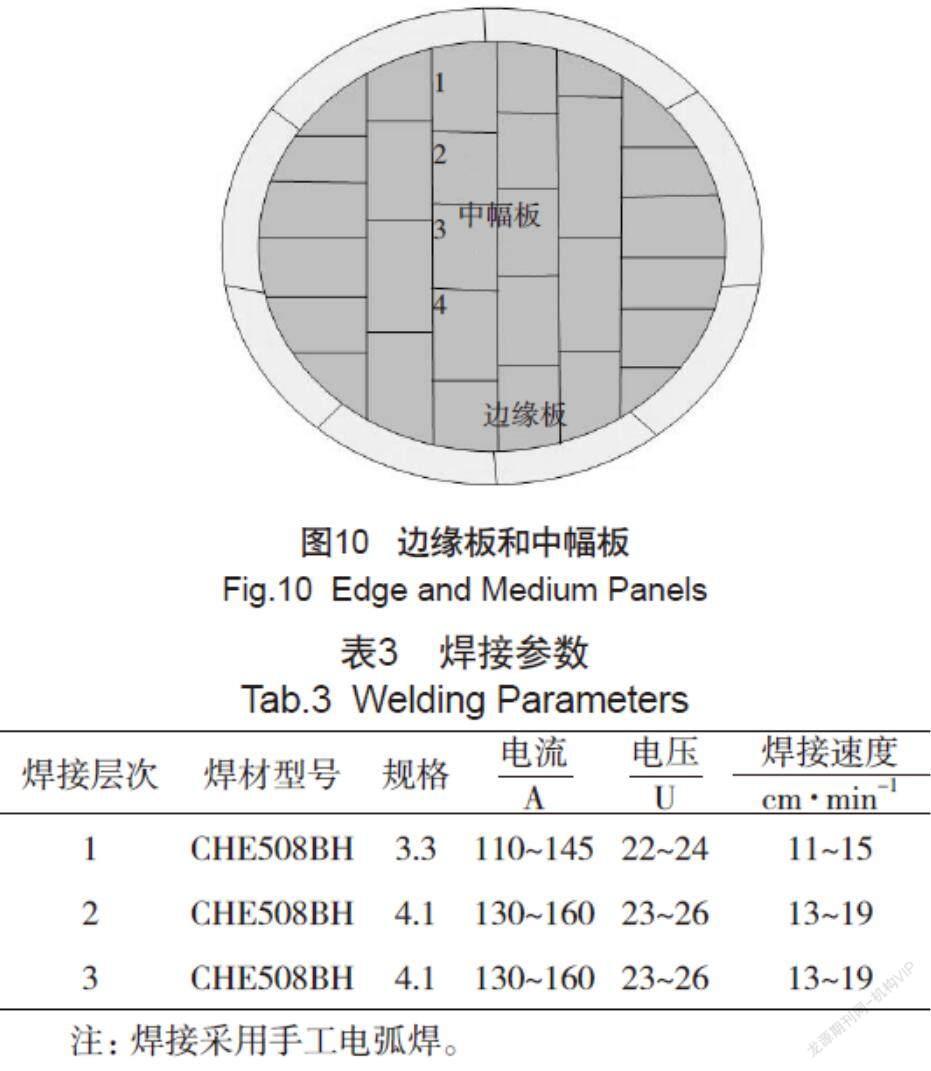

按表3的焊接参数进行实际施焊;焊接顺序是按本文方法所述原则控制,每个焊缝上可以由4名焊工同时施焊,每道焊缝如图10所示。

(1)焊前准备。在焊接中幅板前将板与板中的夹具卡住,横向布置中幅板使用间隔焊接(即图9中的P13~P23、P42~P52、P25、P26、P28、P29、P31~P34、P36、P37、P39~P40和P53 焊缝)。

(2)横向布置板变为一体。

(3)最后焊接横向布置板与纵向布置板的纵向焊缝(P24、P41),以形成同一方向收缩应力,这样可以更好的控制,不产生变形。其纵向布置板长缝焊接时(P27、P30、P35和P38),应有4名焊工需平均分布在两边,沿着由中心向外面,同时分段退焊,横、纵向板拼成大板。纵向焊缝先焊接靠近边缘板的缝,然后焊接最长的纵向焊缝。中幅板焊接时,焊工应平均分布在两边,同时施焊。焊完中幅板后,接着焊边缘板的对接缝,再焊接边缘板与罐壁之间的角焊缝。角焊缝焊接时,焊工人数设置为12个,内外分6个地方一起进行施焊。施焊时,采取跳焊的方法,第1道焊接完毕后,等温度冷却到室内温度再焊,内边焊接3层,焊角高为9 mm;外边焊接4层,焊角高为11 mm。最后是焊接搭接缝(焊接边缘板与中幅板中间位置),焊前应松开边缘板与中幅板中间的夹具和将定位焊点铲除干净,对称分布焊工的位置,分段跳焊。搭接焊缝每条共焊接3层,每层焊道焊接时,为了及时消除焊接应力,需用榔头击打焊缝。工卡具需在每条焊缝的第一道焊缝冷却后才能卸掉。该接头处应力最高,容易产生拱形变形,因此要求全部T型搭接接头焊接的位置方位留约150 mm的距离不焊接,由最后一面确定焊接方向完成焊接,这样的顺序设置有利于焊接应力的抵消。

运用本文方法,将底板分成几个部分,对其各自组装焊接,然后把焊接好的部分板材拼焊成一体,焊缝能自由收缩,而不影响全部底板结构,来控制底板结构的焊接变形。结果表明:本文方法的控制效果好,使储罐的底板整体变形值成功控制在11 mm以内,外观像平板一样工整,施工质量较好。同时生产的周期缩短,生产效率提高,就像案例中6 000 m2罐在本方法控制下施工周期是50 d,比以前的罐缩短二分之一的时间,并且施工质量高,施工成本降低,获得较高的经济效益。

5 结语

根据上面的工程施工实例,可知加油站双层储油罐底板运用上述方法可以有效控制其变形。在罐底板安装前需综合分析底板的具体结构、接头焊缝的类型,然后依据其不同属性;收缩空间及焊接应力情况下制定适合的焊接工艺。同时要求焊工数量为双数,平均分布,同时施焊,保持焊接进程一致;这样可以提高焊接速度和质量,能够有效控制储油罐底板的变形。由于时间与精力有限,本研究存在许多不足,没有考虑到其他影响因素,例如钢板精度问题。今后会继续研究和改进加油站双层储油罐底板施工变形的控制方法。

参考文献

[1]龙媛媛,李 强,李开源,等. 油田钢质常压储罐内腐蚀挂片在线检测装置的研制[J]. 油气储运,2019,38(04):441-444+450.

[2]祁志江,张柱柱,焦光伟,等. 基于三维激光扫描技术的油罐变形检测方法[J]. 油气储运,2018,37(01):74-79.

[3]张 颖,张 维,徐 磊,等. 大型储罐底板焊缝缺陷非接触式自动检测仪的研制[J]. 中国安全科学学报,2018,28(10):71-76.

[4]赵永涛,武 壮. 储罐底板维修决策方法研究[J]. 工业安全与环保,2020,46(04):8-10.

[5]石 磊,帅 健,王晓霖,等. 地基沉降下油罐罐壁的变形分析[J]. 安全与环境学报,2018,18(04):1 352-1 359.

[6]丁倩兰,黄 超,刘桂华,等. 浅议津华线原油管道工程焊接工艺规程[J]. 现代化工,2017,37(02):208-210.

[7]李 勇,许仁堂,王可欣, 等. 40万t矿砂船CO2气体保护焊与埋弧自动焊混合焊接工艺方法[J]. 船海工程,2019, 48(02):66-69.

[8]陆建卫. 浅谈CO2气体保护焊板对接单面焊双面成形技术[J]. 热加工工艺,2018,47(01):236-237.

[9]王 峰,肖诗祥. 特厚板埋弧焊工艺研究[J]. 热加工工艺,2018,47(23):186-190.

[10]李成兵,雷 鹏. 5000 m3立式拱顶储罐应力分析与弱顶性能评价[J]. 工程设计学报,2020,27(02):182-190.

[11]張景丽,吴翠莲. 钢结构焊接残余应力及焊接变形控制技术[J]. 沈阳工业大学学报,2019,41(01):116-120.

[12]韩 涛,谷世伟,徐 良,等. K-TIG焊接接头的应力与变形[J].焊接学报,2019,40(11):125-132.

[13]石 磊,帅 健,许 葵,等. 大型非锚固变壁厚外浮顶原油储罐的应力测试[J]. 油气储运,2017,36(10):1 128-1 132.

[14]毕宗岳,杨 军,牛 辉,等. X90管线钢管埋弧焊缝组织与性能分析[J]. 焊接学报,2018,39(10):39-44+134.

[15]周 禹,张宏亮,王留兵,等. 304NG不锈钢埋弧焊接头性能及高温断裂行为研究[J]. 热加工工艺,2017,46(09):85-88.

[16]薛建勋,刘永禄,曲 斌,等. 立式储罐底板焊接变形分析与控制[J]. 燃料与化工,2020,51(01):42-44+50.

[17]唐爱兵. 大型储罐底板焊接及变形控制措施[J]. 中国金属通报,2018,997(10):161+163.

[18]韩嘉文. 立式储罐安装中的焊接变形控制探讨[J]. 全面腐蚀控制,2019,33(11):92-93+98.

[19]乙树林,汤立群. 石油化工立式圆筒形钢制储罐壁板变形控制[J]. 石油化工建设,2018,040(01):82-84+87.

[20]王 凤,肖勇杰,陈福全,等. 储油罐环形加筋防护墙变形特征及其影响因素[J]. 工程地质学报,2019,27(02):398-407.