煤矿回风余热资源利用技术现状与展望

2021-12-08向艳蕾闫文瑞殷卫峰

向艳蕾,杨 允,闫文瑞,殷卫峰

(1.中煤科工清洁能源股份有限公司,北京 100013;2.中煤科工(天津)清洁能源研究院有限公司,天津 300450)

0 引 言

煤矿企业是重点能耗企业,用能需求种类多、体量大、季节差异明显。煤矿长年有电力、洗浴热水加热、衣物烘干、吊篮除湿等需求,夏季还有井下降温和建筑供冷需求,冬季还有井筒防冻和建筑采暖需求。

目前,煤矿制热和制冷系统大多相互独立。热需求主要通过燃煤锅炉或燃气锅炉满足,前者存在能耗高、热效率低、污染严重等问题[1],后者存在燃料供应不稳定、运行费用高和氮氧化物排放高等问题[2]。冷需求大多通过分体空调满足,存在运行和维护费用高的问题。因此,煤矿亟需寻求既符合节能减排要求,又经济可行的供能方式。

煤矿井下安全作业需要不间断地通入新鲜空气,空气流经地下巷道时与岩壁发生热湿交换,同时井下设备源源不断地将热量释放到空气中,使得回风中蕴含大量可利用的热能[3-4]。矿井回风温度约为17 ℃~22 ℃,相对湿度约90%,且全年风量稳定,是1种优质的低品位热源。近年来,随着社会对环保要求的日益提高,矿井回风余热利用技术在我国发展迅速,多家煤矿企业都已开始利用矿井回风余热满足井筒防冻、建筑采暖等用热需求,以减少一次能源消耗和污染物排放。

矿井回风余热利用技术可分为直接利用技术和热泵提热技术2种,2种技术的应用场合、解决的问题、技术难点各不相同。鉴于此,系统梳理了矿井回风余热资源的利用技术、存在的问题及发展前景,旨在为合理选取回风余热利用方式指明方向,以最大化地发挥回风余热资源的潜能。

1 直接利用技术

直接利用技术可分为间壁换热技术和热管换热技术2种,回收的热能一般用于冬季井筒防冻。

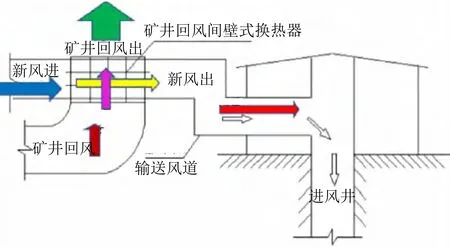

在间壁式换热技术中,换热器通常采用管翅式,管内为新风,管外为回风,回风通过金属壁面与新风进行热湿交换,当新风温度低于矿井回风的露点温度时,回风中的水蒸气凝结释放出大量潜热[5],新风吸收回风释放的热量后温度升高至2 ℃以上。倪少军等[5]将间壁式换热技术用于麦垛山煤矿井筒防冻系统,入井新风温度最低为2.7 ℃,满足规范要求,降低了井筒防冻系统的能耗和运行费用。矿井回风直接利用系统如图1所示。间壁式换热技术是目前使用最广泛的回风直接利用技术,但该技术所需的换热面积较大,导致换热器体积大,仅适用于设备安装空间不受限制的宽阔场所。

图1 矿井回风直接换热系统[5]Fig.1 Direct heat exchange system of return air[5]

在热管换热技术中,以热管作为换热元件。热管以相变换热作为主要传热方式,具有等温性好、导热性高、换热效率高、换热面积可调等优点[6],在中低温余废热回收方面具有明显的优势[7-8]。当进风井与回风井相距在200 m以内时,采用重力式热管换热器[4];当进风井与回风井相距超过200 m时,采用分离式热管换热器[8],冷凝段和蒸发段采用管道连接,换热工质通过在管道内流动实现热量的转移。然而,矿井回风通常含有粉尘及腐蚀性成分,容易影响热管的换热效率及系统运行可靠性。为此,孟国营等[9]发明了1种矿井回风余热回收专用热管,蒸发段、绝热段和冷凝段的管壳和翅片采用不同的材质,以上些材质均具有较高的导热系数,提高了热管的换热效率和系统运行的可靠性。热管换热技术适用于对换热效率要求较高、设备安装空间较小的场所。

山西省平定县花荷峪风井场地采用低温热管技术进行井筒防冻,结果表明在同样的供热负荷下,选用燃煤锅炉供暖年运行费用为520.05万元,而采用低温热管技术年运行费用仅52.25万元,经济效益显著[10]。

采用直接换热技术回收矿井回风热能时,系统较为简单,初投资和运行费用较低,但回收的热能仅能用于井筒防冻,无法解决矿区建筑采暖和洗浴水加热等热需求。

2 热泵提热技术

为最大程度上满足煤矿热、冷需求,热泵技术被引入矿井回风余热利用领域。热泵以电能为驱动能源,既可制热又可制冷,制热时以矿井回风为低温热源,制冷时以矿井回风为热汇。按低温热源传热介质的不同,热泵提热技术分为空气源热泵提热技术和水源热泵提热技术2种[11]。

2.1 空气源热泵提热技术

根据矿井回风是否直接引入热泵,空气源热泵提热技术又可分为直蒸式取热技术和间蒸式取热技术2种。

2.1.1直蒸式取热技术

直蒸式取热技术在回风机排风口处建设回风换热室,在换热室侧面布置换热器,在此换热器中直接完成低温低压制冷剂液体的蒸发吸热过程,提取回风中的热量,制冷剂吸热气化后进入压缩机,被压缩至高温高压状态后进入冷凝器将热量传递给循环水,循环水吸热升温后向用户供热,系统如图2所示[12]。

图2 直蒸式取热热泵系统[12]Fig.2 Direct evaporation heat pump system[12]

此技术下,制冷剂直接与回风换热,不需要采用水或其他载冷剂进行二次换热,可有效降低能量损失,且显著增加余热提取量,换热后回风温度最低可降至0 ℃。

由于矿井回风中含有大量粉尘等杂质,换热器中强化换热的翅片容易积灰,导致换热效率降低,风阻增大,如若改为光管则会大大增加换热器的尺寸,增加初投资和占地面积[13]。为解决此问题,王建学等[14]发明了1种带喷淋除尘的直蒸式矿井回风源热泵系统,先用水喷淋对回风进行洗涤,经洗涤后的回风再进入换热器与制冷剂换热,此技术可有效维持换热器表面的清洁,提高换热器的换热能力。

实际应用中,矿井回风量通常较大,为充分换热需要较大的换热面积,受矿区场地的制约,往往难以安装与回风量相匹配的换热器。即使有足够的场地,换热器数量的增多和换热面积的增加会增大回风阻力,对矿井通风机的运行造成不利影响[15]。因此,直蒸式取热技术应用较少。

2.1.2间蒸式取热技术

为解决上述问题,间蒸式取热技术被提出,在此种技术中矿井回风不直接进入热泵。袁晓丽等[16]发明了1种矿井回风余热回收利用系统,新风与回风在间壁式换热器中换热,升温后的新风一部分直接送入井下,一部分作低温热源送入空气源热泵的蒸发器,空气源热泵制得的热水可在极端低温条件下保障井筒防冻热量的供应,该系统高效稳定且经济性好。

2.2 水源热泵提热技术

水源热泵提热技术采用循环水置换矿井回风中的热量或冷量,以换热后的循环水为低温热源或热汇,利用水源热泵实现供热或供冷。该技术的关键在于矿井回风余热的高效、稳定提取,按提取方式的不同分为表面式换热技术和喷淋式换热技术2种。

2.2.1表面式换热技术

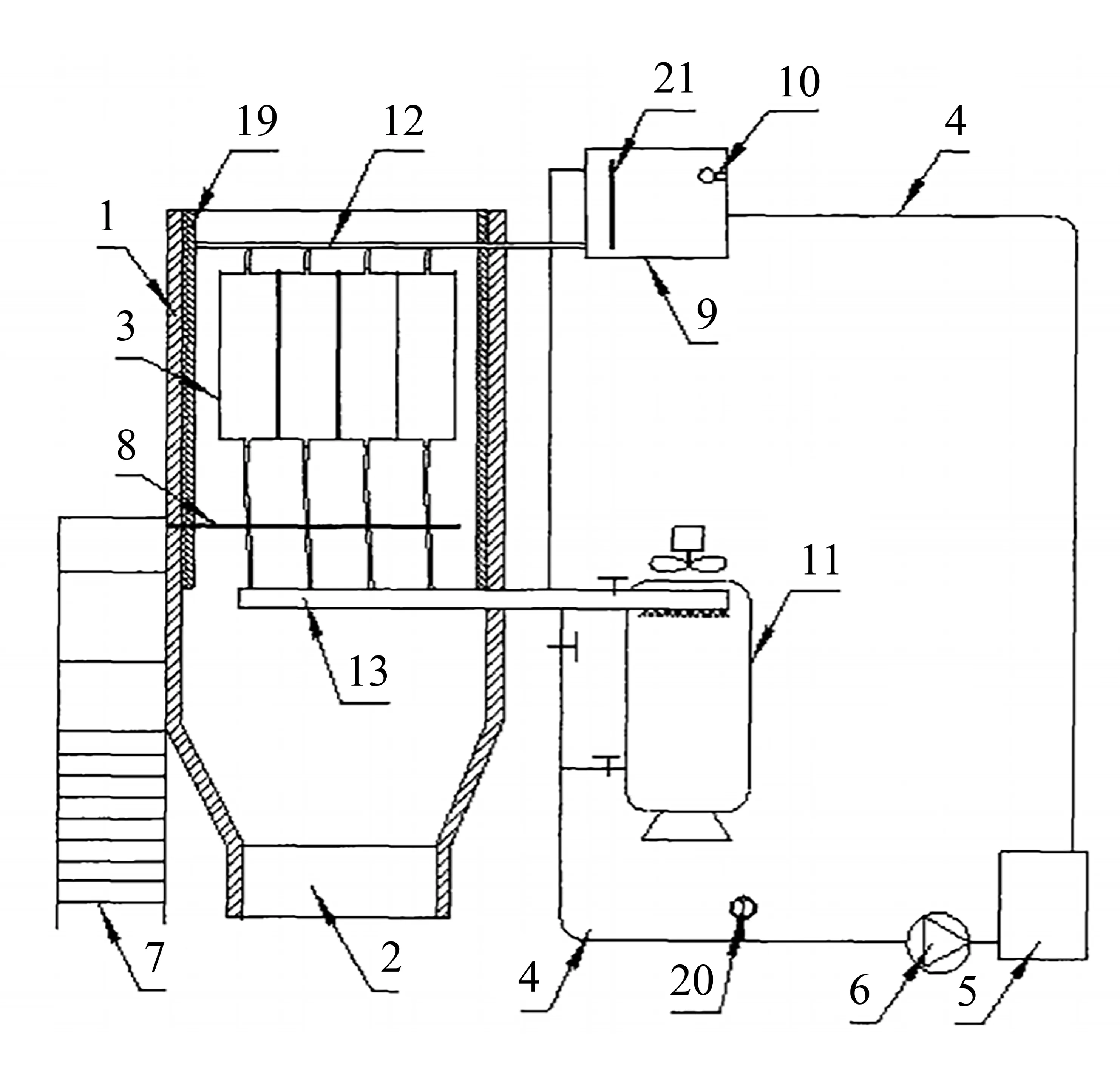

在表面式换热技术中,矿井回风不与热泵循环水直接接触。杨海鹏等[17]发明了1种矿井回风余热梯级利用系统,将循环水通入表面式换热器回收回风中的热能,循环水温度升高后先进入井口空气换热器预热井筒进风,后进入水源热泵作为其低温热源而制得热水,进一步加热井筒进风至2 ℃以上。仲继亮[18]发明了1种充分利用矿井回风余热的装置,将直管表面式换热器设置在位于回风井顶部的导风筒内,管内为循环水,管外为回风,循环水与回风换热后温度升高,水源热泵再以此循环水为低温热源制取热水,可供井筒防冻、建筑采暖和洗浴水加热使用。矿井回风表面式换热-热泵系统如图3所示。

图3 矿井回风表面式换热-热泵系统[18]Fig. 3 Heat pump system with surface heat exchange of return air[18]

表面式换热一般只能回收矿井回风的显热,提取的热量有限,为克服此缺点,深焓取热技术被提出,该技术通常以防冻液为取热介质[19]。防冻液在换热器中吸收矿井回风热量,升温后进入热泵蒸发器作低温热源,回风温度则降至0 ℃以下。徐广才等[20]发明了1种矿井回风余热梯级利用供暖装置,能够深度提取矿井回风热能,先采用间壁换热技术回收回风余热用于井筒防冻,然后采用深焓取热技术进一步回收回风热量,制取的热水用于建筑采暖。李孜军等[21]利用高压CO2在0 ℃以下不易结冻的特性,发明了1种适用于高寒地区矿井回风余热利用的装置,该装置以高压CO2为中间换热介质,可深度回收矿井回风余热。深焓取热技术适用于冬季室外环境温度低的场所。

在表面式换热技术中,热泵循环水不与回风直接接触,水质清洁,可延长热泵使用寿命。但表面式换热器也面临翅片积灰、换热面积大导致的各种问题,解决上述问题是下一步研究的重点。

2.2.2喷淋式换热技术

喷淋式换热技术中循环水通过喷淋装置与回风直接接触,回风抽出后进入扩散塔内,变为低速、均匀、稳定的气流,与喷淋装置喷淋出的高密度雾化水充分接触,完成气水之间的热湿交换,升温后的喷淋水进入回水槽,经处理后作为低温热源送至热泵机组,回风通过挡水板后排至大气[22-26]。喷淋式换热技术是目前研究最多、应用最广的回风余热利用技术。

矿井回风喷淋式换热-热泵系统如图4所示。

图4 矿井回风喷淋式换热-热泵系统[23]Fig. 4 Heat pump system with spray heat exchanger of return air[23]

喷淋式换热系统风阻小,不会影响矿井正常通风,对通风机的运行具有明显的降噪作用,降噪量约为30 dB[12],且喷淋水可以对回风进行除尘,除尘效率可高达95%,大幅减少了回风对大气的污染。

然而,采用喷淋式换热技术,当回风温度低于12 ℃时取热效果差,在严寒地区设备稳定性也较差[27],为解决此问题,王建学等[28]开发了1种低风温工况矿井回风源热泵系统,通过在循环水中添加防冻液,并采用溶液浓缩设备控制溶液浓度,实现了高寒地区低风温工况下矿井回风热能的稳定回收。王理金等[29]开发了1种大温差矿井回风热能回收系统,对矿井回风采用喷淋式换热和表面式换热两级取热,再通过水源热泵将提取的低品位热能转化为高品位热能,该系统既可实现较高的热能回收率,也可避免热能回收过程中出现的低温结霜和换热效率低的问题。

晋煤集团成庄矿4号风井采用回风喷淋式热泵技术供热,年运行费用115.82万元。与原燃煤锅炉供热技术相比,年运行费用可节省301.73万元,CO2减排量达10 064 t[23]。

目前,喷淋式换热技术还存在一些问题未彻底解决,包括:系统平均能效比低,一般只有3左右[17];回风中的粉尘进入循环水中造成水质污染,导致热泵机组、过滤器、水泵等设备磨损严重,使用寿命减少[18];喷淋过程会发生水分的蒸发和散失,补水量大,导致换热效率降低等,以上问题是下一步的研究重点。

3 技术比较

矿井回风利用技术多样[30-38],不同利用技术的优缺点见表1。

表1 矿井回风余热利用技术总结Table 1 Summary of the waste heat utilization technology of return air in coal mines

4 结 论

随着我国“碳达峰、碳中和”目标的提出,煤矿企业作为高能耗企业,节能减排势在必行,矿井回风余热利用技术也将迎来新的发展机遇。笔者通过对比分析回风余热直接利用技术和热泵提热技术,从利用技术、存在的问题、发展前景等3个方面系统梳理了矿井回风余热资源,并探讨其发展前景,结果表明:

(1)矿井回风余热利用技术有直接利用和热泵提热2种,其中:矿井回风直接利用技术系统简单,但回收的热能仅能用于井筒防冻;热泵提热技术可显著提高热能的品味,但存在因回风杂质产生的积灰、堵塞、腐蚀、磨损等问题。

(2)现有技术还存在设备体积较大、安装受限及易导致积灰、堵塞、腐蚀、磨损等问题,有待进一步研究和完善。未来相关研究需从换热设备的材料、工艺方面着手,一方面提升换热效率,减少换热面积,使设备布置更加灵活;另一方面降低对回风洁净度的要求,解决积灰、堵塞、腐蚀、磨损等问题。