某核电厂冷却水泵叶轮的裂纹成因分析与制造工艺改进

2021-12-08黄立军车银辉关建军王勤湖

陈 强,黄立军,车银辉,关建军,王勤湖,李 洋

(苏州热工研究院有限公司,深圳 518120)

在某核电集团1 000 MW压水堆核电机组检修过程中,发现32台同型号设备冷却水泵的叶轮叶片根部普遍存在裂纹。该冷却水泵为单级单吸卧式离心泵,水泵叶轮的材料为Z6CNU17-04(法国牌号)马氏体不锈钢。

离心泵叶轮根部产生裂纹的原因有很多,如汽蚀、磨损、振动和加工制造缺陷等[1-8]。当离心泵的进口压力小于液体饱和蒸气压时,液体蒸发产生很多小气泡,使流道压力变化[1],产生冲击和振动[2],导致叶轮损伤,出现裂纹。高温蒸气还会造成金属泵体和叶轮发生化学腐蚀,形成蜂窝状形貌。汽蚀导致叶轮质量变化,产生共振[3],如果流体为液固两相,固体颗粒会加剧磨损[4-6]。NIE等[7]研究了叶轮在海水中的裂纹扩展行为,KAR等[8]分析了非金属叶轮失效的原因。叶轮生成大多采用铸造工艺。与一般零件铸造一样,铸造叶轮可能出现气孔、夹渣、裂纹[9-12]等缺陷。

本工作从冷却水泵叶轮的裂纹形貌、材料性能、铸造工艺、热处理工艺等多方面着手,分析了叶轮产生裂纹的原因,据此提出并实施了改进措施,成功消防了叶轮的裂纹问题。

1 理化检验与结果

1.1 裂纹形貌观察

样品叶轮共有7个位置存在裂纹,分别对其进行标记,如图1所示。其中,1~4号裂纹位于叶片根部与盖板“T型”交角位,1、2号裂纹附近还存在叶片穿孔现象;5、6号裂纹位于叶片背部靠近轮毂处;7号裂纹位于叶片根部与盖板交角且远离边缘位置。

图1 裂纹位置标记Fig. 1 Marking the locations of cracks

利用基恩士VHX-1000E型体式光学显微镜观察各裂纹。结果表明,标记的裂纹不是单个裂纹,而是多个铸造缺陷连接而成的类裂纹。以下以6号裂纹为例进行分析,该处可见明显的冶金缺陷,如图2所示。

图2 6号裂纹局部放大后形貌Fig. 2 Macrograph of crack No. 6 after partial magnification

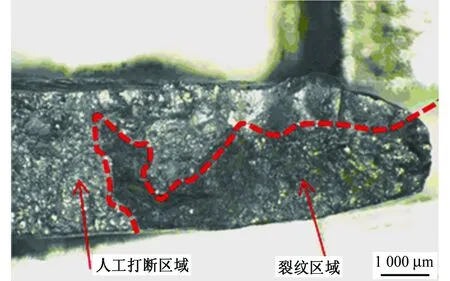

沿6号裂纹将叶轮打开,利用体式显微镜观察其断面形貌,如图3所示。由图3可见,断面分为人工打断区域(人工断面)和裂纹区域(裂纹断面);裂纹区域为灰黑色,并夹杂部分黄色,呈现明显的氧化特征,无断裂特征,为典型的铸造缺陷,据此可认为各处裂纹是在铸造阶段产生的。在黑色的裂纹区域边界未观察到疲劳拓展区,这说明在运行过程中,裂纹尚未发生拓展。

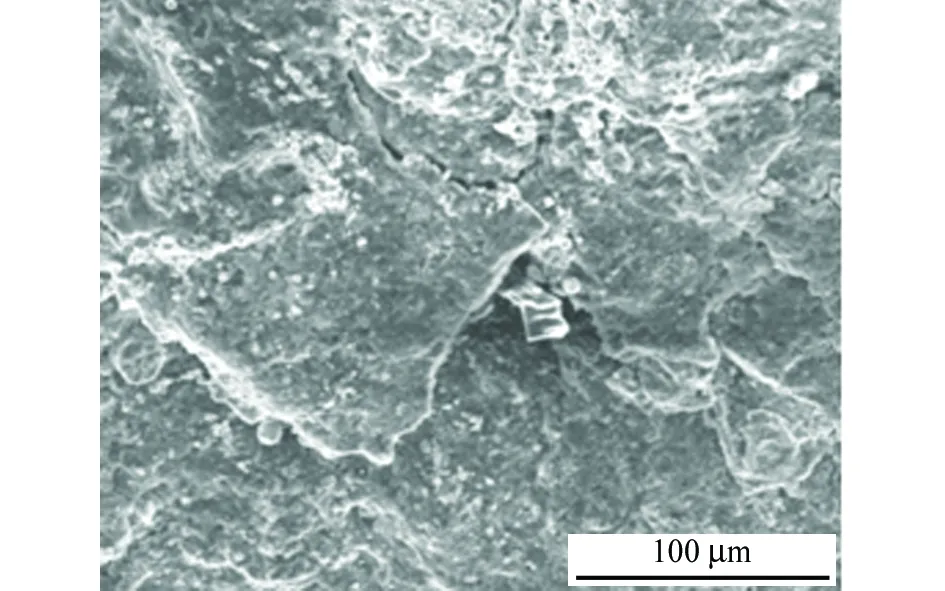

利用JSM 6510型扫描电子显微镜(SEM)进一步观察裂纹断面的微观形貌。结果表明,几个裂纹断面均无明显断裂特征。图4为6号裂纹断面处的微观形貌。由图4可以看到,裂纹断面上有较厚的氧化层,且呈现多层特征,根据叶轮制造工艺,该特征可能是铸造裂纹产生后,再经过多次热处理所致。其他裂纹打开后,断面上有类似现象。进一步放大观察各裂纹断面和人工断面交界处,也未发现疲劳拓展特征。

图3 沿6号裂纹打开后叶轮的断面形貌Fig. 3 Facture morphology of impeller opened along with crack No. 6

图4 6号裂纹断面的微观形貌Fig. 4 Micro morphology of fracture of crack No. 6

观察断面上人工打断区的微观形貌。沿1号裂纹打开叶片后,其人工断面呈明显的沿晶断裂特征,这说明材料晶界结合力较弱。沿2号裂纹打开叶片后,其人工断面呈明显的“苞米粒”疏松特征。图5为6号裂纹人工断面的微观形貌。由图5可见,6号裂纹的人工断面沿晶表面有复杂的针状纹络。综合分析各裂纹人工断面的特征,可以认为叶轮裂纹不是汽蚀和磨损所致,因此初步推测裂纹是在材料铸造与热处理过程中形成的。

1.2 能谱分析

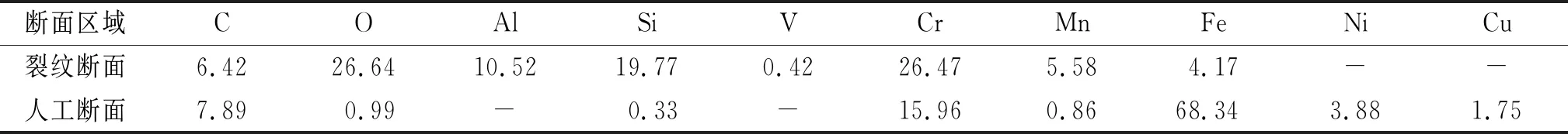

利用INCAx-act型能谱仪对断面不同区域的化学成分进行分析,结果如表1所示。结果表明:裂纹断面上Al、Si和O元素含量较高。Al元素含量高,可能是砂铸过程中模具表面涂抹的Al2O3混入钢水中引起的。

图5 6号裂纹人工断面的微观形貌Fig. 5 Micro morphology of artificial fracture of crack No. 6

1.3 金相分析

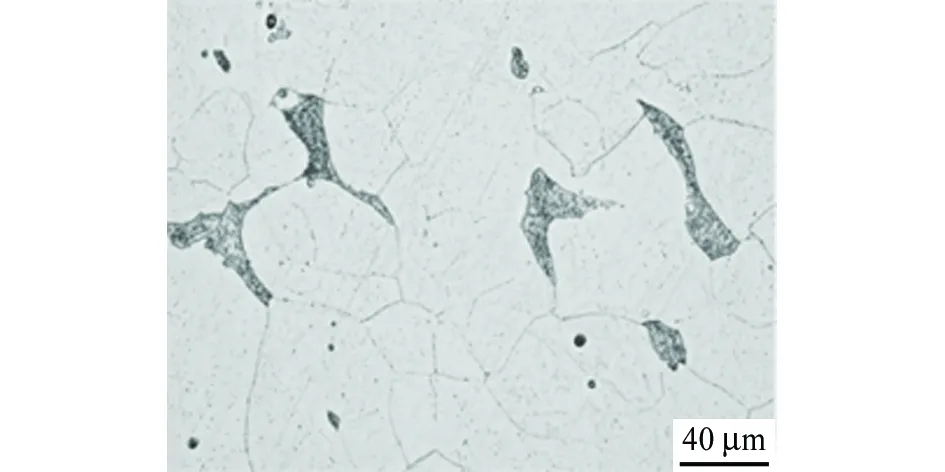

用Olympus BX-53M型光学显微镜对开裂叶轮的组织进行观察,如图6所示。结果表明,开裂叶轮的组织为板条状马氏体,材料组织内部有许多非正常的冶金缺陷,这些缺陷为比普通的夹杂物大,中间有夹渣或小气孔,也有第二相。

1.4 成分分析

从开裂叶轮上离裂纹较远的部位取样,对其化学成分进行分析。其中,采用化学法取屑分析碳和硫元素,使用Q8 magellan直读光谱分析仪分析其他元素,结果见表2。分析结果表明,开裂叶轮中除铜元素含量略低于标准要求外,其他元素均在标准要求的范围内。

表1 断面不同区域的能谱分析结果(质量分数)Tab. 1 EDS analysis results of different areas on fracture (mass fraction) %

图6 开裂叶轮的显微组织Fig. 6 Microstructure of cracked impeller

1.5 力学性能测试

1.5.1 拉伸性能、冲击性能与硬度

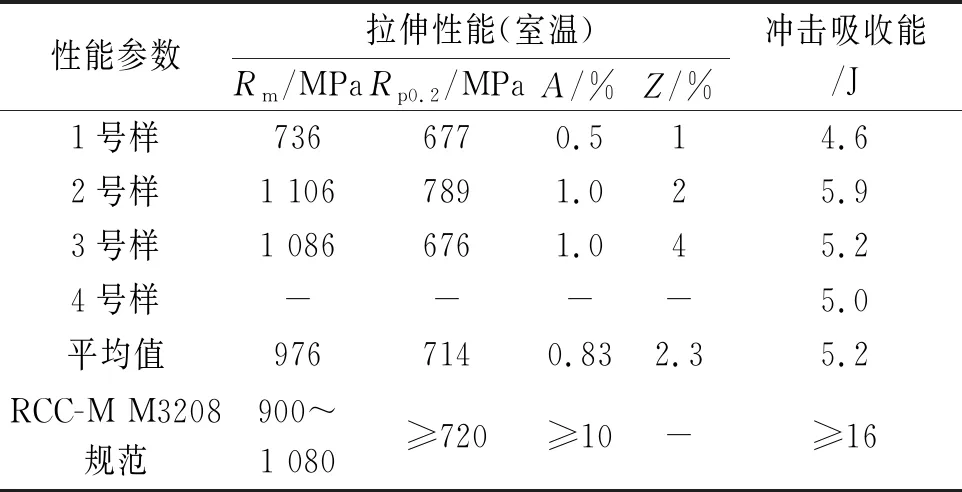

参考GB/T 228.1-2010 标准《金属材料 拉伸试验 第1部分 室温试验方法》、GB/T 229-1994标准《金属夏比缺口冲击试验方法》,采用Zwick Z150型电子拉伸试验机和ZwickRKP 450型示波冲击试验机测试开裂叶轮材料的室温拉伸性能和冲击性能,结果如表3所示。冲击试验选用V型槽(深2 mm)在0 ℃进行。

表3 开裂叶轮材料的抗拉性能及冲击性能Tab. 3 Tensile properties and impact property of cracked impeller material

由表3可见,各个试样的断后伸长率A和冲击吸收能均不达标。依照RCC-M M3208 规范中“每组3个试样中只允许1个试样的测试值低于规定的最小值”的要求,测试中2个试样的屈服强度Rp0.2低于要求的 720 MPa,故材料的屈服强度也不达标。以上试验结果表明,开裂叶轮材料的韧性低,脆性高。

根据GB/T 230.1-2018标准《金属材料 洛氏硬度试验 第1部分:试验方法》,从叶片上选取长条样品,测量材料的硬度。结果表明,材料的平均硬度为40 HRC,符合标准要求(不小于28 HRC)。

1.5.2 残余应力

使用LXRD型应力分析仪在开裂叶轮无裂纹叶片上沿垂直于根部裂纹方向,如图7所示,进行X 射线应力测定。结果表明,4个测试点的残余应力分别为(-616.9±18.7),(-511.3±49.8),(-744.4±314.4),(-667.7±286.6)MPa,叶片根部垂直于开裂方向存在残余压应力。因为垂直于开裂方向的残余应力为压应力,所以它不是造成叶轮开裂的原因。

图7 残余应力的测量位置Fig. 7 Locations of residual stress measurement

1.6 失效原因分析

从裂纹形貌观察可知,这些裂纹是断续裂纹,不具有疲劳裂纹扩展的形貌和特征。开裂叶轮材料的化学成分和硬度符合设计要求。叶轮材料中残余应力较大,但它在垂直于裂纹扩展方向是压应力,因此它不是造成叶轮裂纹的原因。叶轮叶片出现的类裂纹主要是由于材料铸造过程中出现的气孔和疏松等冶金缺陷引起的,不是热处理过程产生的。

2 制造工艺改进

2.1 铸造工艺改进

金相分析发现叶轮叶片上的裂纹大部分为铸造缺陷,此外叶轮材料内部也存在大量的夹渣、疏松、气孔等组织缺陷,这表明叶轮的铸造工艺及铸造过程可能存在问题。因此,新工艺对叶轮的铸造工艺进行如下改进。

模型制造 新工艺采用锡铋合金替代铝合金,这种合金熔点低,加热到180 ℃以上即可融化,使后续制芯过程减少了抽叶片工序,防止落砂,增加了砂芯表面质量。

造型过程 新工艺增加随形冷铁设计,这种设计可以使"T型"区域提前凝固,防止热结问题造成的后期补缩不足。

制芯过程 新工艺注重了对叶片根部圆角的修整,适当增大圆角,从而增加拐角部位金属液的流动性,减少疏松现象。

合箱过程 新工艺增加了砂型、砂芯烘干过程,可去除水汽,预防气孔缺陷。

熔炼过程 新工艺禁止使用废钢与回用冒口材料,提高钢水清洁度,使钢水出炉温度变化控制在20 ℃以内,更加精准。

浇注过程 新工艺采用漏包浇注,减少了进入型腔杂质含量(旧工艺使用摇包浇注,钢水表面杂质易进入型腔);另外,新工艺降低了浇注温度,可减少铸件的热裂倾向性。

落砂过程 新工艺延长了铸件保温时间,减少残余应力和组织不均匀性。

2.2 热处理工艺改进

原热处理工艺为:从室温升温至奥氏体化温度1 120 ℃左右,保温135 min后空冷;回火温度为700 ℃,保温时间125 min。

改进后热处理工艺:叶轮装炉温度为300 ℃,升温至1 050 ℃进行奥氏体化,水冷;一次硬化过程时,叶轮装炉温度为200 ℃,升温至620 ℃保温4 h;二次硬化时,装炉温度为250 ℃,升温至620 ℃保温4 h。

2.3 改进效果

采用改进后铸造工艺铸造出来的叶轮表面质量明显提升,叶轮根部无裂纹、穿孔等缺陷。进一步采用改进后热处理工艺对叶轮进行热处理。0 ℃冲击试验结果表明,采用原工艺热处理后叶轮材料的冲击吸收能为17 J,采用改进后热处理工艺热处理后,叶轮材料的冲击吸收能为24 J。经两次回火叶轮材料的脆性得到改善,其冲击性能明显提高。

采用新工艺生产的叶轮已在现场安装使用超过2 a,持续监测结果显示,设备运行状态良好,抽检时也没有一台出现问题。

3 结论

多台核电机组的设备冷却水泵叶轮出现裂纹,分析结果显示,材料铸造过程中出现的气孔和疏松等冶金缺陷是叶轮出现裂纹的主要原因。通过有针对性地改进铸造工艺及热处理工艺,消除了设备冷却水泵叶轮根部裂纹、穿孔等铸造缺陷,提高了叶轮的质量及服役性能。