用于应力腐蚀试验的飞机铝合金装配模拟件 内部应力无损测定

2021-12-07郑林窦世涛李伟张津徐伟生陈新

郑林,窦世涛,,李伟,张津,徐伟生,陈新

(1.西南技术工程研究所,重庆 400039;2.国防科技工业自然环境试验研究中心,重庆 400039; 3.沈阳飞机设计研究所,沈阳 110035;4.北京科技大学 新材料技术研究院,北京 100083)

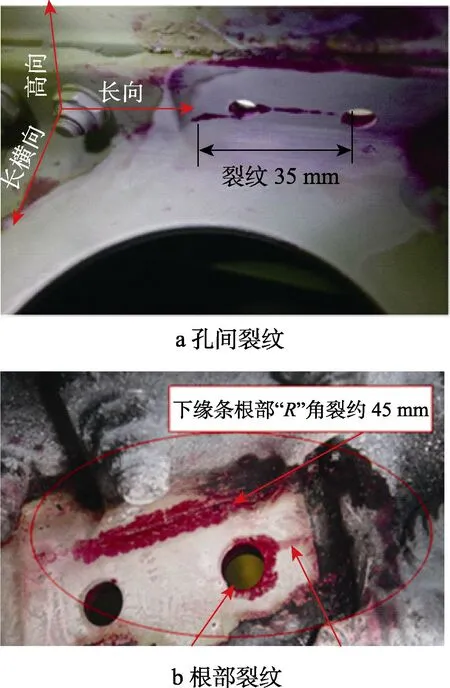

高强铝合金螺栓连接广泛应用于飞机的装配制造,一架飞机机身平均约由5万个连接结构组成。连接件存在加工公差、加工变形,导致大量的连接结构中存在装配累进公差,形成装配间隙。各连接件紧固后产生装配应力,增大连接处及其附近的应力[1]。装配应力再与连接件原有的残余应力叠加,使铝合金装配件的海洋大气应力腐蚀和腐蚀疲劳倾向大大增强,易发生应力腐蚀开裂(SCC)、腐蚀疲劳开裂(CFC)和裂纹扩展,严重影响连接件的服役性能和安全服役寿命。在我国现役飞机中,由于装配应力不当而导致主承力框出现裂纹的问题突出,如图1所示。虽然裂纹方向平行于主承力方向,不直接影响主承力方向承受载荷的能力,但裂纹的存在严重影响了机体结构的安全稳定性,所以急需控制和避免这种非典型裂纹的产生。目前采用结构修理法解决主承力框的非典型裂纹问题,但这种方法对被修理构件的强度、刚度以及飞机的正常飞行和使用寿命有一定影响。飞机机身结构的安全性在很大程度上取决于连接件的抗应力腐蚀性能和抗疲劳性能[2]。据统计,70%的飞机机体疲劳失效事故是由结构连接件引起的[3-4],因此,检测和控制装配连接件的应力状态不仅是基础研究面对的重要课题,也是保障飞机结构的服役性能和安全服役寿命的必要支撑。

图1 装配件应力腐蚀开裂 Fig.1 Stress corrosion cracking of assembly parts: a) crack between two holes; b) root’s crackle

目前,应力的测量方法主要有X射线衍射法、中子衍射法、短波长特征X射线衍射法[5]、应变片法、光弹法、超声波法等,其中,衍射法为主流的应力测量方法。国内外利用中子衍射法、高能同步辐射法开展了大量内部残余应力的无损检测分析研究[6-10]。由于装配应力测试难度较大,目前关于装配应力的检测分析报道较少,且大多采用理论分析、模拟计算等方式。谢方琳[11]建立了装配应力的工程估算方法和相关计算公式。张宏伟等[12]利用有限元分析来研究螺栓连接多钉载荷的分布,端头螺栓承载比例最大,其他依 次减小。王兴远等[13]利用超声波法检测了三种过盈量的过盈配合的应力分布,实现了连接力的可靠预测。短波长特征X射线衍射技术具有穿透能力强、单色化无强度衰减的优点,能够实现内部应力的无损检测分析,最大能够无损检测40 mm铝当量的样品。郑林、张津等[14-18]利用短波长特征X射线衍射技术对铝合金板材、铝合金搅拌摩擦焊接件、孔挤压强化件、镁合金板材等材料的内部应力、织构、物相等进行了无损检测分析研究,为相关工艺的优化和基础研究提供了支撑。

本文聚焦于装配连接件应力状态的检测和控制,无损测定了高强铝合金模拟装配件的不同装配间隙、间隙类型与应力状态,并力图找出装配应力状态与螺栓紧固前两种间隙条件之间的关系。经验证明,装配间隙过大会导致装配件根部产生较大拉应力,容易造成SCC和CFC。

1 实验

飞机装配件采用预拉伸铝板制备,本研究设计加工的高强铝合金模拟装配件采用40 mm厚的7B04-T7451预拉伸铝板制备。

1.1 实验设计

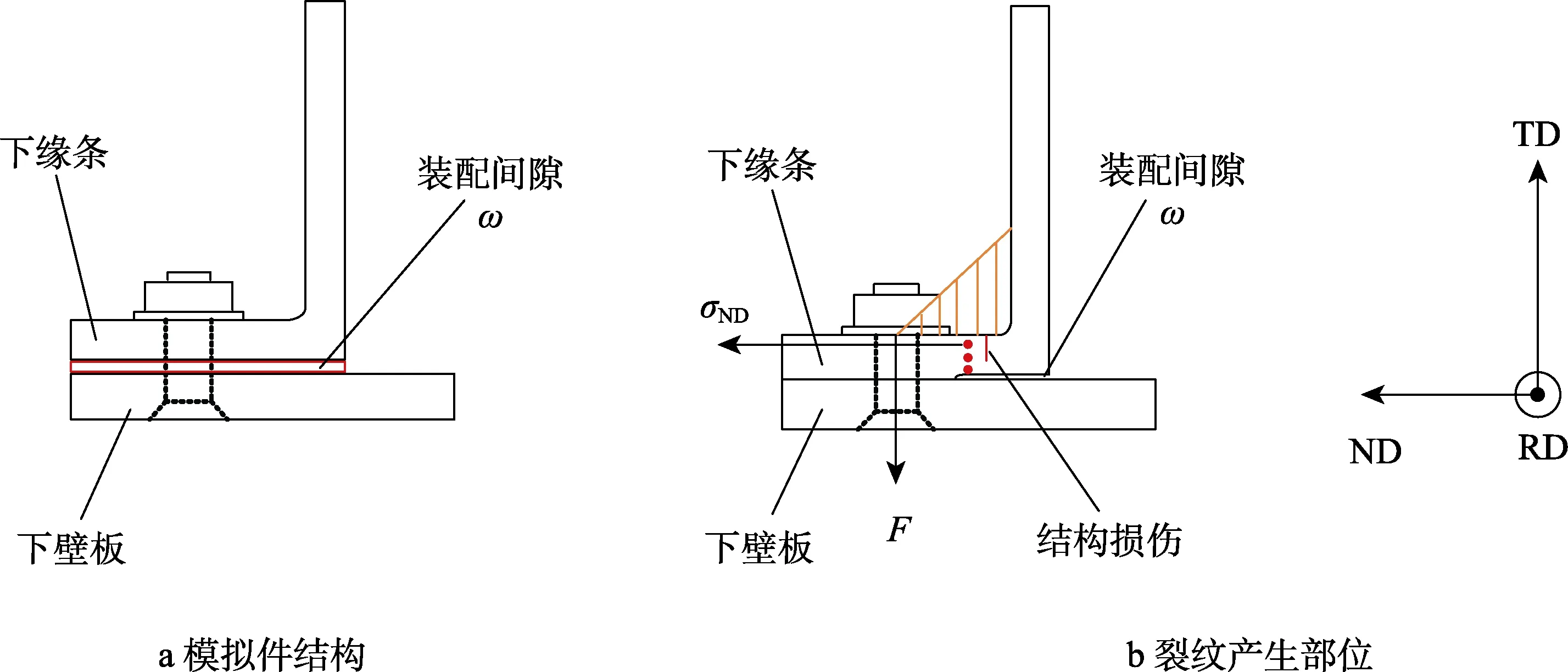

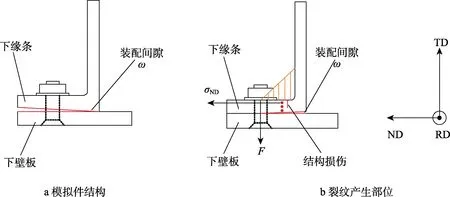

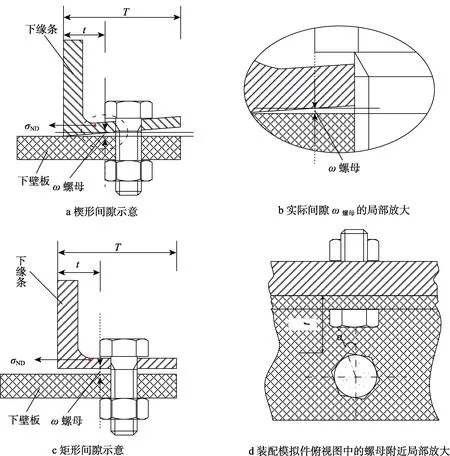

文中RD、TD、ND分别表示预拉伸铝板的轧制 方向、横向和板面法线方向,也就是飞机零部件加工时所标识的长向、长横向和高向。力学性能最差的预拉伸铝板在厚度方向受力最易产生裂纹,为此模拟服役中的裂纹产生于下缘条,裂纹走向与RD方向平行且与ND方向垂直,裂纹位于下缘条的ND-RD平面的场景,设计的装配模拟件间隙及其类型如图2、图3所示。当墙缘条和壁板间存在间隙时,用螺栓将二者紧固连接到一起时的夹紧力对缘条根部形成弯矩作用,使得缘条根部上表面ND方向产生较大的拉应力,下表面产生较大的压应力。

图2 矩形装配间隙及产生的装配拉应力示意 Fig.2 Schematic diagram of rectangular assembly gap and resulted assembly tensile stress: a) the structure of simulation parts, b) the location of crackle

图3 楔形装配间隙及产生的装配拉应力示意 Fig.3 Schematic diagram of wedge-shaped assembly gap and resulted assembly tensile stress: a) the structure of simulation parts, b) the location of crackle

装配模拟件的装配间隙为0.3 mm和0.5 mm,装配间隙类型为矩形间隙和楔形间隙,用以研究装配间隙和装配间隙类型对装配应力的影响。

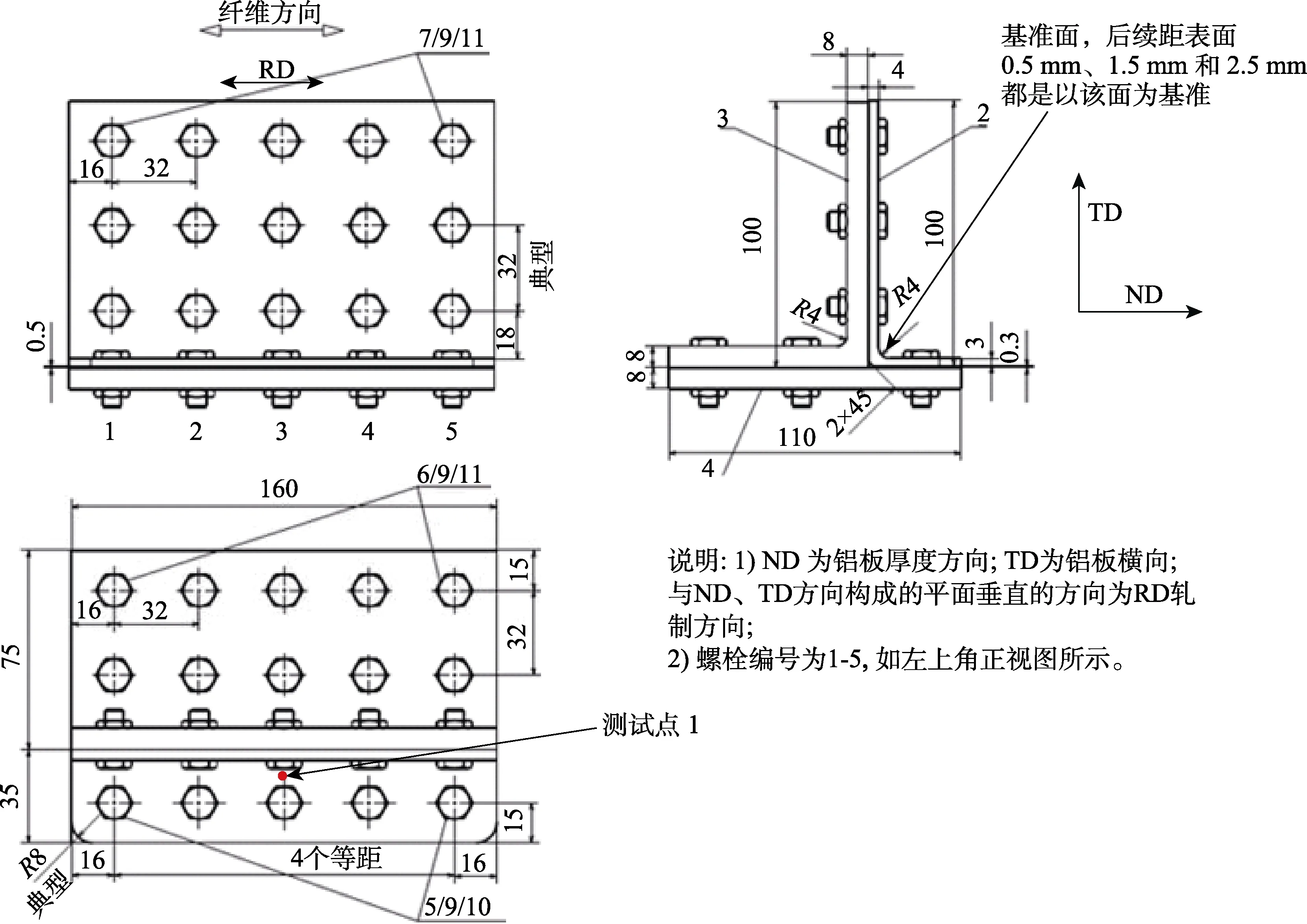

1.2 装配模拟件及其测试部位

用螺栓紧固前,装配模拟件的间隙分别为0.5 mm矩形间隙、0.3 mm矩形间隙、0.5 mm楔形间隙。

装配模拟件编号规则为:第一位数字为样品编组,后两位数字代表组内样品编号,横线后第一位数字为测试点编号,第二位数字为距表面不同距离编号。测试点1为第3螺栓对应靠近R角的位置,以下缘条上表面为基准,距表面0.5 mm的编号为0,距表面1.5 mm的编号为1(中心层),距表面2.5 mm的编号为2。如测试点401#-10表示测试部位位于第4组01#试样的1点距A面0.5 mm深度处。

装配模拟件共5件,紧固螺栓为5排,试验件如图4所示。101#、102#、201#装配模拟件均为矩形间隙的装配模拟件,其中,101#、102#装配模拟件的装配间隙ω为0.5 mm,201#装配模拟件的装配间隙ω为0.3 mm;401#和402#均为楔形间隙的装配模拟件,装配间隙最大处的ω为0.5 mm。测试点位置如图4所示,被测部位中心点距根部圆弧段1.5 mm,分别布置在距上表面0.5、1.5、2.5 mm处。

图4 样品及测试点位置示意 Fig.4 Schematic diagram of sample and test point location

1.3 衍射原理、测试仪器及测试参数

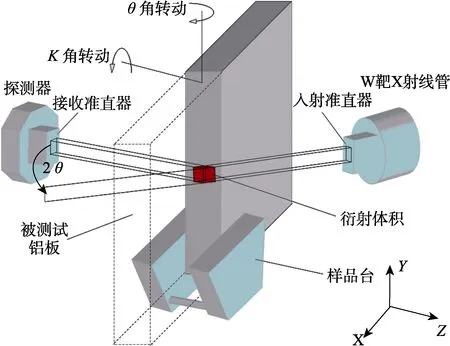

SWXRD-1000型短波长X射线衍射仪是利用WKα1(波长为0.208 992 Å)射线的强穿透性射入工件内部,探测器通过限位狭缝系统定点接收被测试工件内部的衍射线,在测试过程中,被测工件的被测试部位始终位于衍射仪圆的圆心(图5中的衍射体积中心)。

图5 短波长X射线衍射光路示意 Fig.5 Schematic diagram of short-wavelength X-ray diffraction light path

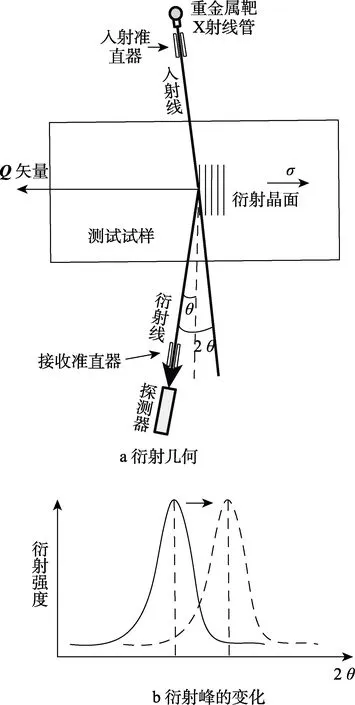

在样品台上进行X、Y、Z三维平移运动,选择不同的被测试部位,使其中心运动到衍射仪圆的圆心。不同测试方向的选取是通过转动样品台上的K角和θ角,从而定点无损测量工件内部不同部位在不同方向的WKα1衍射强度。当样品内部被测试部位存在应力时,衍射峰会发生偏移,如图6所示。内部应力可根据衍射峰的偏移量计算得到。

图6 短波长特征X射线衍射测试内部应力原理示意 Fig.6 Schematic diagram of internal stress principle of short-wavelength characteristic X-ray diffraction test: a) diffraction geometry, b) change of diffraction peak

利用西南技术工程研究所自主研发的SWXRD- 1000型短波长X射线衍射仪对内部应力进行无损测定,测试电压为200 kV,测试电流8 mA,辐射的WKα1波长为0.020 899 2 nm,衍射晶面为Al(311)晶面。

1.4 装配应力测定方法及应力计算

采用d0法对装配应力进行无损测定。由于下缘条的厚度尺寸远小于其长度和宽度,可以假定为平面应力状态,应变NDε、RDε与应力 NDσ、RDσ的计算公式如下:

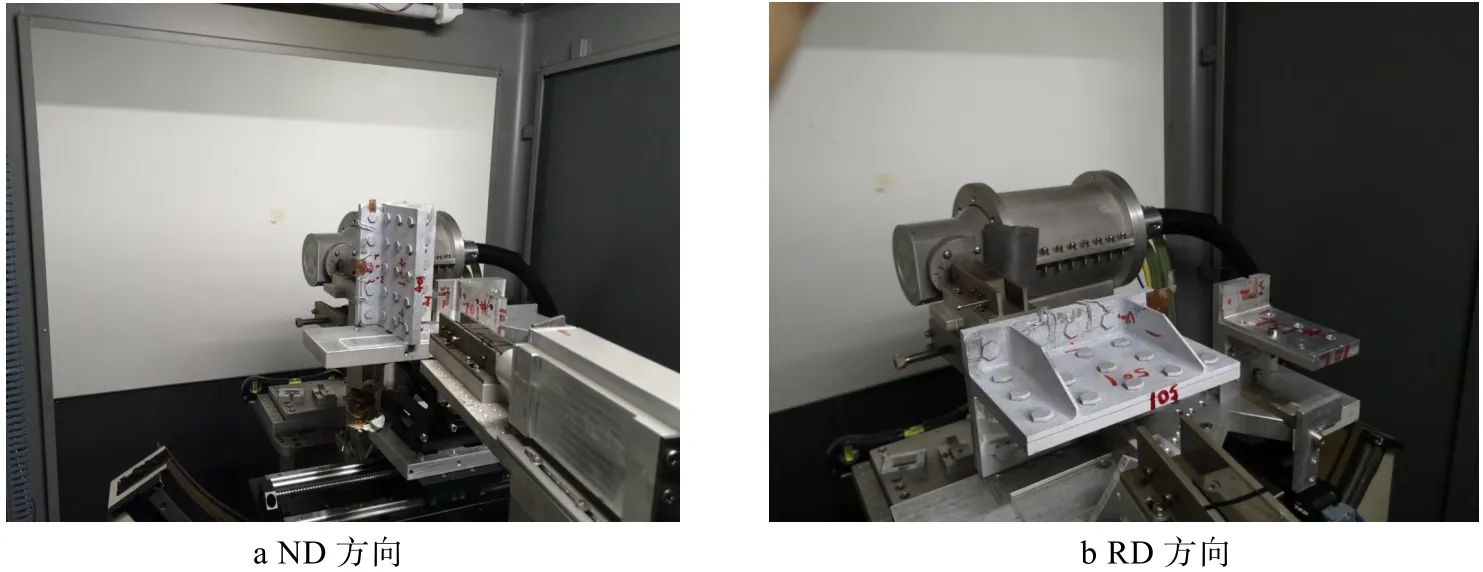

其中,d为试样晶面间距;θ为衍射角的一半;λ为X射线的波长;d0为标样晶面间距;Ehkl为(hkl)晶面弹性模量;υhkl为(hkl)晶面泊松比;εND为ND方向应变;εRD为RD方向应变;σND为ND方向应力;σRD为RD方向应力。铝合金Al(311)晶面弹性模量E311=70 200 MPa,泊松比υ311=0.35。图7为正在无损测定ND、RD方向应变的测试照片。

图7 下缘条ND、RD方向应变的测试照片 Fig.7 Test photos of the strain in the ND and RD directions of the root of lower edge of the strip parts: a) ND direction, b) RD direction

2 内部应力无损测定结果

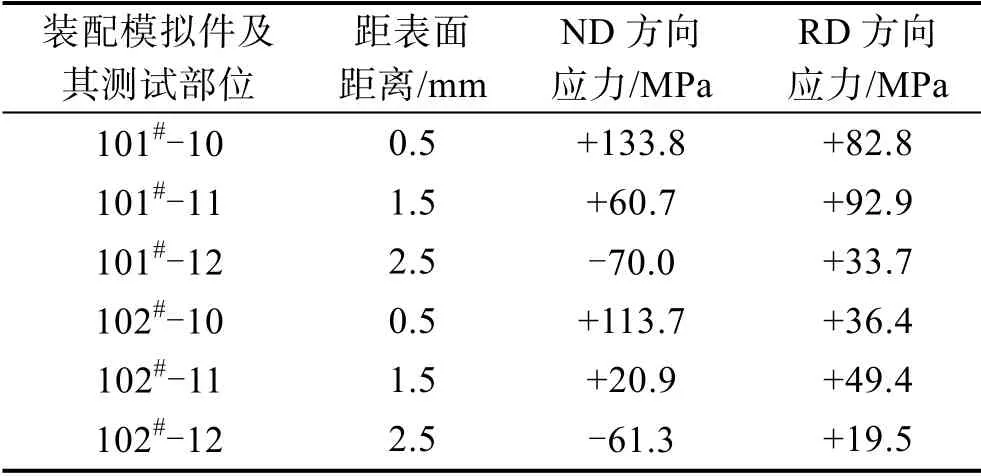

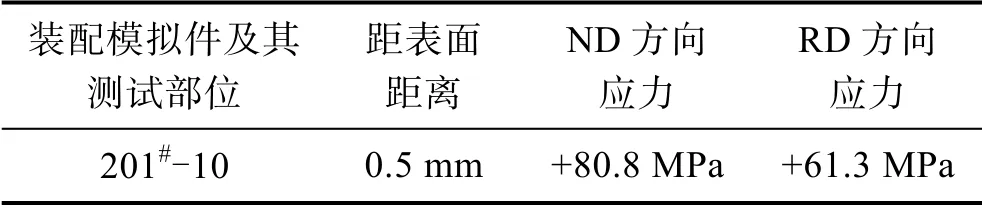

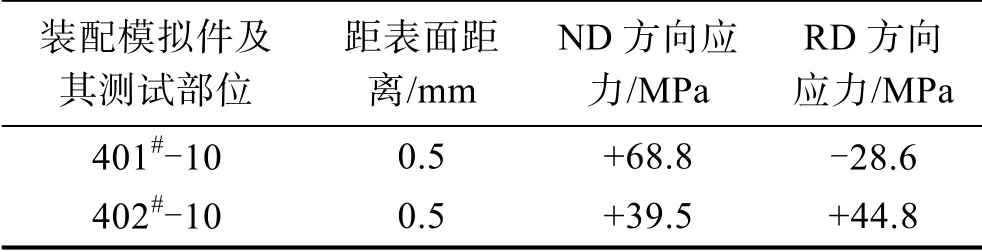

间隙值为0.5 mm的101#、102#装配模拟件各测试部位的内部应力测试结果见表1。间隙值为0.3 mm的201#装配模拟件距表面0.5 mm处的内部应力测定结果见表2。间隙值为0.5 mm的401#、402#装配模拟件距表面0.5 mm处的内部应力测定结果见表3。

表1 0.5 mm矩形间隙的装配模拟件的内部应力测定结果 Tab.1 Internal stress measurement results of assembly simulation parts with 0.5 mm rectangular gap

表2 0.3 mm矩形间隙装配模拟件距表面0.5 mm处的内部应力测定结果 Tab.2 Internal stress measurement results of the 0.3 mm rectangular gap assembly simulation part 0.5 mm away from the surface

表3 0.5 mm楔形间隙的装配模拟件距表面0.5 mm处的内部应力测定结果 Tab.3 Internal stress measurement results of assembly simulation parts with 0.5 mm wedge gap 0.5 mm away from the surface

3 分析与讨论

3.1 无损测定的内部应力与设计的装配应力

本实验装配模拟件设计了装配间隙的大小和类型,以控制加载装配应力及其分布。加载的实际装配应力还受到各部件的加工误差、加工变形、预设的螺钉拧紧力矩差异、紧固到位的螺母实际位置、铝合金材料的弹塑性等因素的影响,以及短波长X射线衍射仪无损测定的装配应力是实际加载应力与下缘条自身残余应力的叠加效应。因此,实际测得的内部应力与设计的装配应力间存在一定的差异。而且,短波长X射线衍射仪无损测定的内部应力存在±25 MPa的测试误差,加之采用平面应力状态模型计算装配应力会引入计算误差。所以,本实验无损测定的内部应力与设计装配应力的差异源自于装配的实际加载误差、仪器测试误差、计算模型以及下缘条自身的残余应力。

因此,即使对于设计的装配间隙大小和类型相同的不同装配模拟件,无损测定的内部应力亦存在一定的差异。

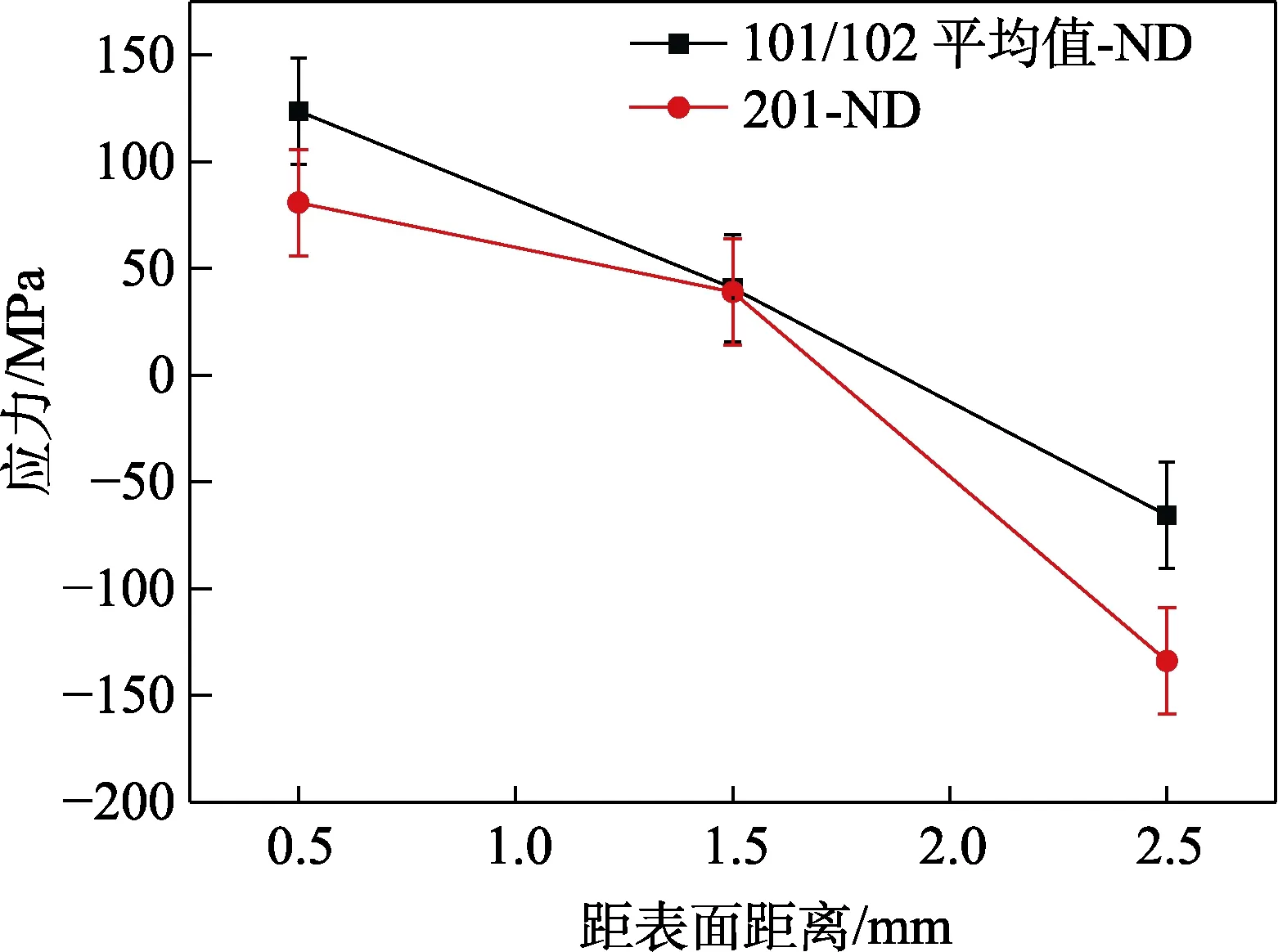

3.2 矩形间隙装配模拟件近根部ND方向的内部应力及其沿下缘条的厚度分布

测得的101#和102#装配模拟件近根部ND方向的内部应力及其沿下缘条厚度的分布如图8所示。拉应力由距上表面0.5 mm处的133.8 MPa和113.7 MPa变化到中间厚度处的60.7 MPa和20.97 MPa,距上表面1.5 mm处,70.0 MPa和61.3 MPa的压应力近似线性分布,考虑到仪器的应力测试误差为±25 MPa,可以认为是线性分布。同样,测得的201#装配模拟件近根部ND方向的内部应力及其沿下缘条厚度的分布如图9所示,也可以认为是线性分布。与装配应力的仿 真计算结果对比,无损测定近根部ND方向的内部应力及其沿下缘条的厚度分布与仿真计算结果一致。可以认为,短波长特征X射线衍射技术能够对铝合金装配件内部应力及其分布进行无损测定和表征。

图8 101#和102#试样1点ND方向内部应力及其沿下缘条厚度的分布 Fig.8 Internal stress of samples 101# and 102# in the ND direction at 1 point and their distribution along the thickness of the root of lower edge of the strip parts

图9 101#和102#试样1点ND方向内部应力平均值与201#试样ND方向内部应力对比 Fig.9 Comparison of the internal stress in the ND direction at 1 point of samples 101# and 102# and the internal stress in the ND direction of sample 201#

3.3 三种不同装配模拟件拉应力ND的大小排序及分析讨论

由三种不同装配模拟件的拉应力σND的无损测定结果可知,装配模拟件近根部处下缘条距其上表面0.5 mm处的拉应力σND大小排序为:0.5 mm矩形间隙装配模拟件>0.3 mm矩形间隙装配模拟件>0.5 mm楔形间隙装配模拟件。

设计的装配模拟件近根部ND方向的装配应力σND与装配间隙ω之间的关系如下所示:

式中,对于设计的装配模拟件而言,k是常数,t是加载螺母靠根部处到壁板的距离。(5)式表明,装配模拟件近根部处ND方向的装配拉应力σND正比于加载时的间隙ω同加载螺母根部处到壁板距离t的平方之比。

螺栓拧紧装配模拟件加载装配应力的简图见图10。其中,ω螺母是实际加载时的间隙,t为螺栓紧固处与固定支撑点之间的距离,α角为螺钉旋转角度,逆时针为正。

图10 装配模拟件螺栓加载示意 Fig.10 Schematic diagram of bolt loading of assembly simulation part, (a) wedge-shaped gap; (b) enlarged view of the wedge-shaped gap; (c) rectangular-shaped gap; (d) enlarged view of near nut for the rectangular-shaped gap

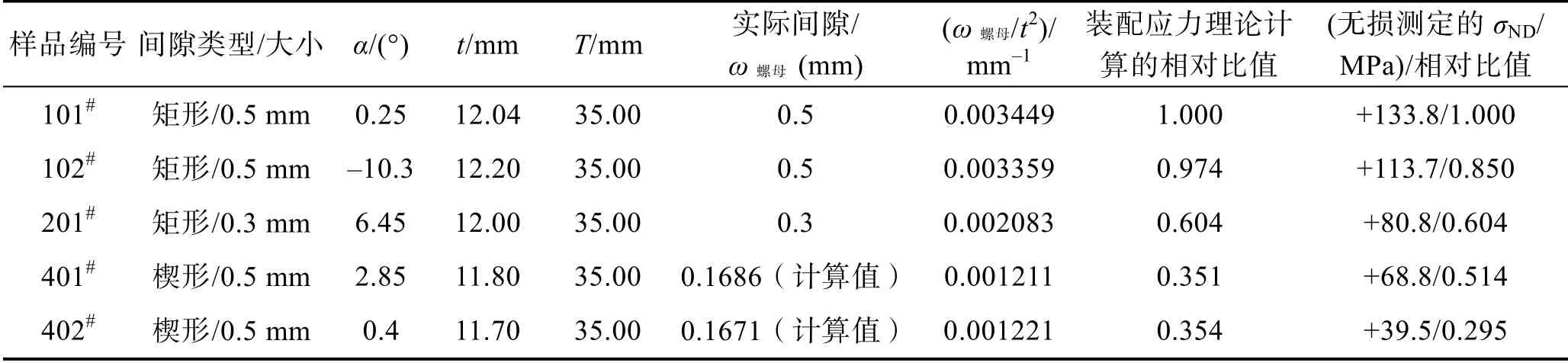

由于装配模拟件近根部处ND方向的装配拉应力σND正比于实际装配间隙ω螺母与加载螺母靠根部处到壁板距离t的平方之比。因此,三种不同装配模拟件的装配应力亦正比于实际装配间隙ω螺母与加载螺母靠根部处到壁板距离t的平方之比。根据应力加载几何和公式(5),以及表1—表3,得出三种不同装配模拟件测试点装配应力的理论计算结果的相对比值与实际无损测定σND的相对比值,结果见表4。

表4 不同装配模拟件测试点装配应力的理论计算与实际无损测定的σND比值 Tab.4 The relative ratio of calculated σND and measured σND for measuring points of assembly simulation parts

对于矩形间隙的101#、102#和201#装配模拟件,101#和102#件的实际间隙ω螺母均为0.5 mm,螺栓紧固处与固定支撑点之间的距离t分别为12.04、12.20 mm。101#和102#下缘条距上表面距离0.5 mm近根部处ND方向的拉应力σND分别是133.8、113.7 MPa,其平均拉应力为123.8 MPa。201#的实际间隙ω螺母为0.3 mm,螺栓紧固处与固定支撑点之间的距离t为12.00 mm,测得下缘条距上表面距离0.5 mm近根部处ND方向的σND是80.8 MPa的拉应力。在下缘条距上表面距离0.5 mm近根部处ND方向,无损测得101#和102#件的平均拉应力与201#件的拉应力的比值为0.653,按照式(5)计算得出的装配拉应力比值为0.612,两者比值相差4.1%。

对于楔形间隙的401#和402#装配模拟件,实际间隙ω螺母分别为0.1686、0.1671 mm,螺栓紧固处与固定支撑点之间的距离t分别为11.80、11.70 mm,测得下缘条距上表面距离0.5 mm近根部处ND方向的拉应力σND分别是68.8、39.5 MPa,其平均拉应力为54.2 MPa。在下缘条距上表面距离0.5 mm近根部处ND方向,无损测得401#和402#件的平均拉应力与101#和102#件的平均拉应力的比值为0.44,按照式(5)计算得出的装配拉应力比值为0.36,两者比值相差8%。

由以上分析可知:三种不同装配模拟件的装配拉应力大小排序与无损测定的拉应力σND大小排序一致。而且,从上述计算结果还可以看出,实际装配间隙ω螺母越小,不同装配间隙件测定装配应力的比值与理论比值相差越大。究其原因在于作为试验件的下缘条存在残余应力,测得的是叠加了下缘条残余应力的总应力,而式(5)中计算得出的应力不包括下缘条的残余应力,螺栓紧固处产生的装配应力越小,受到下缘条自身存在残余应力的影响越小。参见3.1小节可知,考虑到装配模拟件实际装配应力与设计的理想加载应力存在一定的差异,以及仪器的应力测试误差为±25 MPa,可以认为,无损测定的装配模拟件近根部ND方向内部应力反映了客观实际,再次佐证了利用短波长特征X射线衍射技术能够无损测定和表征铝合金装配件的内部应力。

3.4 高强铝合金装配件SCC&CFC的装配应力影响

敏感材料、敏感介质和一定应力这三个要素同时存在会发生环境敏感开裂(ESC)[19]。高强铝合金在腐蚀介质Cl−和拉应力同时作用下易发生SCC[20-22]及CFC。在飞机服役中,发现飞机机身高强铝合金机加连接件的缘条根部处有较多非典型裂纹。之所以称其为非典型裂纹,是因为该类裂纹方向与主受力方向平行,正常使用时,垂直裂纹方向的拉应力很小,不应该发生应力腐蚀开裂和腐蚀疲劳开裂,不应该出现较多的该类裂纹。

研究发现,高强铝合金机加连接件的加工变形较大,存在较大装配间隙,在随后的机身装配过程中,在螺栓拧紧力矩的作用下,会产生较大的装配应力,促进了服役中的该连接件发生SCC&CFC。裂纹断口分析表明,该断口呈沿晶断裂特征,断口面吸附了SCC&CFC的敏感介质Cl−。可以认为,这种出现非典型裂纹的高强铝合金装配件发生了SCC&CFC。

本实验的装配应力无损测定结果表明,装配间隙的存在将产生较大的拉应力,0.5 mm矩形装配间隙使得下缘条根部上表层产生高达110 MPa及以上的拉应力,这与服役飞机机身螺接件出现较多非典型裂纹的部位吻合。此外,产生拉应力的大小与装配间隙的大小成正比。为了避免缘条根部发生SCC&CFC而导致非典型裂纹的产生,减小装配间隙是关键。无论螺接件是矩形间隙还是楔形间隙,在拧紧螺栓到位后,产生的拉应力大小主要取决于加载前螺母靠根部处的装配间隙与螺母靠根部处到壁板的距离之比,比值越小,产生的拉应力越小。

综上所述,减小螺母靠根部处的装配间隙ω螺与螺母靠根部处到壁板距离t的比值,将减小拉应力,减少或避免SCC&CFC的发生和非典型裂纹的产生。

4 结论

1)短波长特征X射线衍射技术能够无损测定和表征铝合金装配件内部应力及其分布。

2)装配间隙使下缘条根部上表层产生较大拉应力,与服役飞机机身螺接件出现较多非典型裂纹的部位吻合。

3)0.5 mm矩形装配间隙使得下缘条根部上表层产生高达110 MPa及以上的拉应力。

4)矩形间隙装配件下缘条根部上表层的拉应力大于相同间隙值的楔形间隙装配件下缘条根部上表层的拉应力,而且,装配间隙越小,产生的拉应力越小。

5)减小螺母靠根部处的装配间隙与螺母靠根部处到壁板距离的比值,将减小装配件的拉应力,减少或避免SCC&CFC的发生和非典型裂纹的产生。