煤层注水对巷道瓦斯解吸释放影响及控制机制

2021-12-06权红星

权红星

(1.潞安化工集团余吾煤业有限责任公司,山西省长治市,046100;2.山西潞安环保能源开发股份有限公司,山西省长治市,046100)

煤层注水是煤岩工作面防尘、降尘和抑制瓦斯涌出的重要措施之一[1]。在煤岩掘进工作面打注水钻孔,并通过注水钻孔向煤体注入一定量的压力水可抑制瓦斯的解吸/释放,起到良好的防突效果。近年来,关于液态水对瓦斯解吸/释放的影响,国内外许多学者进行了相关的研究;高正等[2]提出从能量角度分析低阶煤中不同宏观煤岩类型的润湿性对甲烷吸附/解吸特征的影响;WANG等[3]认为在不同瓦斯吸附平衡压力和不同注水量条件下,吸附态瓦斯被液态水置换,且注入水分越多,液态水置换的吸附瓦斯也越多;马东民等[4]研究了不同宏观煤岩组分的煤层气吸附/解吸的能力,从吸附热力学角度解释吸附/解吸差异。

目前,关于煤层含水率对瓦斯的解析释放的影响研究多停留在宏观理论方面,具体的试验和数值模拟方面探索较少。笔者根据N2103运输巷掘进工作面实际工程特点,构建高压注水模型,利用COMSUL数值模拟软件和现场工程试验,探究不同注水压力条件下钻孔周围煤体湿润情况及压力水对巷道瓦斯解吸/释放的影响,从而改变巷道瓦斯渗流特性及涌出情况。该研究结果对消除或减小掘进工作面瓦斯突出危险性有一定的借鉴意义。

1 概况

在地下煤炭开采过程中均可观察到多相流体在煤岩的孔隙裂隙中流动现象,其中煤岩外部的结构面和内部的孔隙裂隙是多相流体流动的主要通道。煤层中注入压力水后,水在外部压力和自身重力的条件下先沿着原生的孔隙裂隙渗流流动,当湿润了孔隙裂隙的表面之后,在毛细作用力的作用下,水继续向煤体内部渗透和浸润,使原生的处于闭合状态的孔隙裂隙不断地沟通开裂,从而增加了煤体水分的湿润程度和范围[5]。

1.1 煤层裂隙两相流流动基本理论

每相流在渗透区域中能否连续是决定该相流能否发生流动的决定因素之一。当互不混溶的两相流体在多孔隙介质流动时,它们各自建立了与之相应的曲折而稳定的通道,此通道的稳定性与湿润相或非湿润相流体的饱和度是密切关联的,当其饱和度发生变化而突然变小时,通道的稳定性便受到破坏,最终破坏了流体流动的连续性。

为研究互不相混溶的两相流体的流动,需要将已有相关成熟理论公式的单相渗流拓展到两相渗流中[5-6]。相对渗透率的大小与以下3个因素有关:介质的绝对渗透率、另一相流体的特性、该相流体的饱和度[7]。使用过程中,通常采用相对渗透率与绝对渗透率的比值:

式中:Kr1、Kr2——流体1和流体2的相对渗透率[7];

K1——流体1的渗透率;

K2——流体2的渗透率;

K——介质的绝对渗透率。

1.2 煤层裂隙两相流体渗流方程

在等温状态下的渗流控制方程主要由连续性方程及达西(Darcy)定律组成[6]:

式中:Q——流体流过横截面的体积流量;

J——水力梯度;

A——圆筒段面积;

H1——测压孔1的测管水压;

H2——测压孔2的测管水压;

L——两个测量管孔之间的距离;

ΔH——测管水压1与测管水压2差值;

K′——水力传导渗透系数[6]。

根据达西定律推广各向同性介质中两相渗流形式,可得两相流体渗流方程组的矢量形式为[8]:

(5)

(6)

式中:V1——流体1的渗流速度;

V2——流体2的渗流速度;

∇P1——流体1的压力梯度;

∇P2——流体2的压力梯度;

μ1——流体1的粘度;

μ2——流体2的粘度。

式(5)、(6)同样可应用于两相互不混溶流体渗流。

2 数值模型

2.1 模型选取与建立

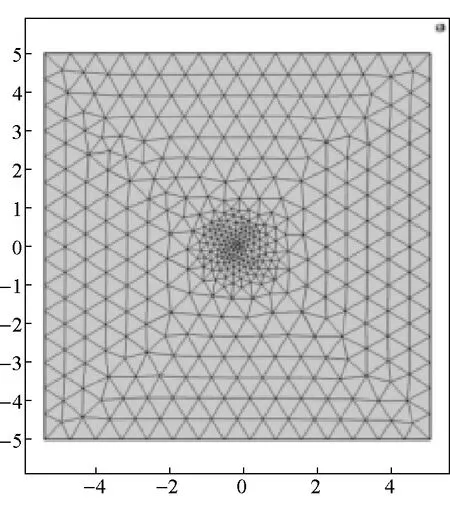

应用COMSOL Multiphysics 数值模拟软件中的地球科学和模块分支下的多孔介质流体流动及化学工程板块中的多向流体流动应用模式,根据余吾煤业3号煤层N2103运输巷掘进工作面实际工程特点,构建高压注水模型。选取粗糙裂隙和平行板2种模型模拟煤的多孔隙、裂隙结构,以煤层瓦斯抽采钻孔为原型,并在模型中心建立孔径为120 mm的瓦斯抽采钻孔,向钻孔内注入压力分别为3、6、9 MPa 的水流,注水时间4 h,观察距离钻孔中心不同位置水压分布、水流扩散速度、饱和度分布及含水等值线变化规律。

考虑到瓦斯抽采钻孔穿过煤体的距离较长,沿着钻孔建立模型计算量较大,因此选择垂直于钻孔建立5 m×5 m平面应变模型,如图1所示。根据研究中最优参数[9-11],选取模拟区域力学参数分别为:初始孔隙度θs为0.1,残余孔隙度θr为0.021,水的密度ρw为1.0×103kg/m3,气相密度ρα为1.25 kg/m3,水相动力粘滞系数ηw为0.001 Pa·s,气相动力粘滞系数ηa为1.81×10-5Pa·s,拟合参数α为1.89 m-1,拟合参数N为2.811,拟合参数L为0.5,初始渗透率K为1.2×10-17m2。

图1 模型网格划分

2.2 模拟结果及分析

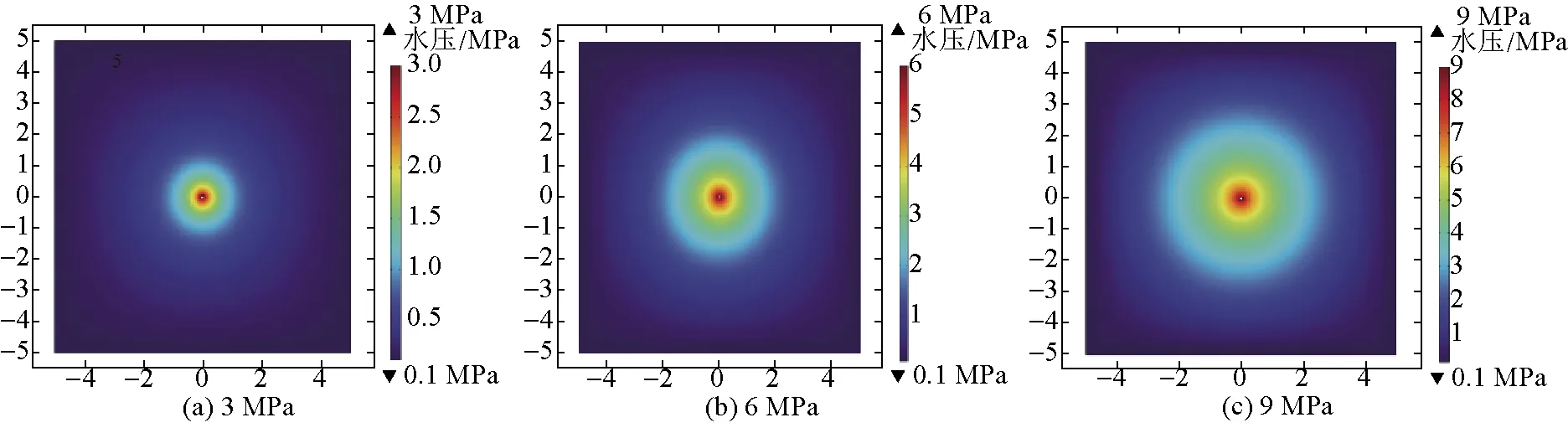

2.2.1 不同注水压力下水压分布云图

不同注水压力水压分布云图见图2。由图2可以看出,在注水压力相同的条件下,距离钻孔中心距离越远,区域水压值越小,减小量呈现以钻孔为中心向四周均匀分布;随着注水压力增大,水的湿润范围越广,以钻孔为中心高水压区域范围越广。

图2 不同注水压力水压分布云图

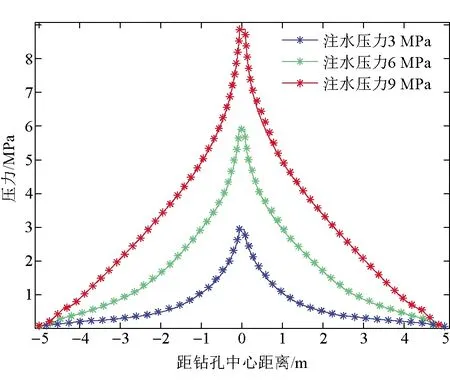

距钻孔不同距离处水压分布图见图3。由图3可以看出,随着注水压力越大,钻孔周围区域水压衰减程度越剧烈;相同注水压力条件下,距离钻孔中心距离越远,水压衰减程度越缓慢。可见,注水初期水流在小范围内流动较剧烈,钻孔流量大,随着注水时间延长,水流流动减缓,钻孔流量减小,注水效率下降。

图3 距钻孔中心不同位置水压分布图

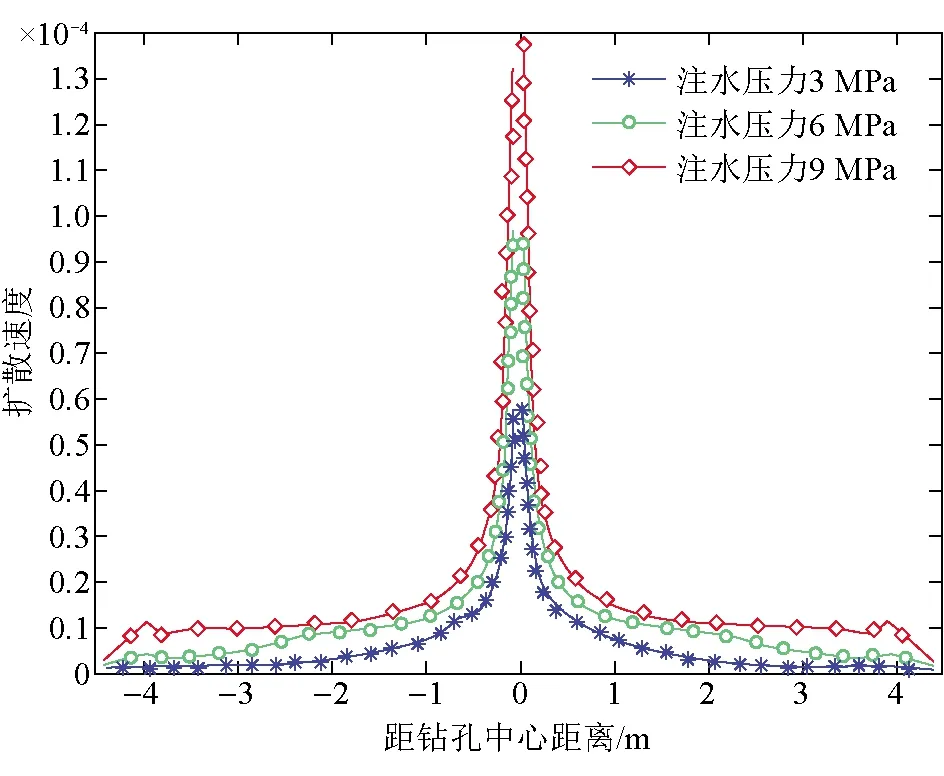

2.2.2 不同注水压力下水流扩散速度图

距钻孔不同位置处水扩散速度如图4所示。由图4可以看出,相同注水压力条件下,距离钻孔中心越近,水流扩散速度越快,但水流扩散度衰减也越剧烈;随注水压力增大,同一区域水流扩散速度和扩散半径均逐步增大。可见,当提高注水压力时,输水动力增大,加剧煤体内部结构破坏程度,沟通孔隙裂隙,提高渗透率,增大了煤体的导水性。

图4 距钻孔中心不同位置处水扩散速度

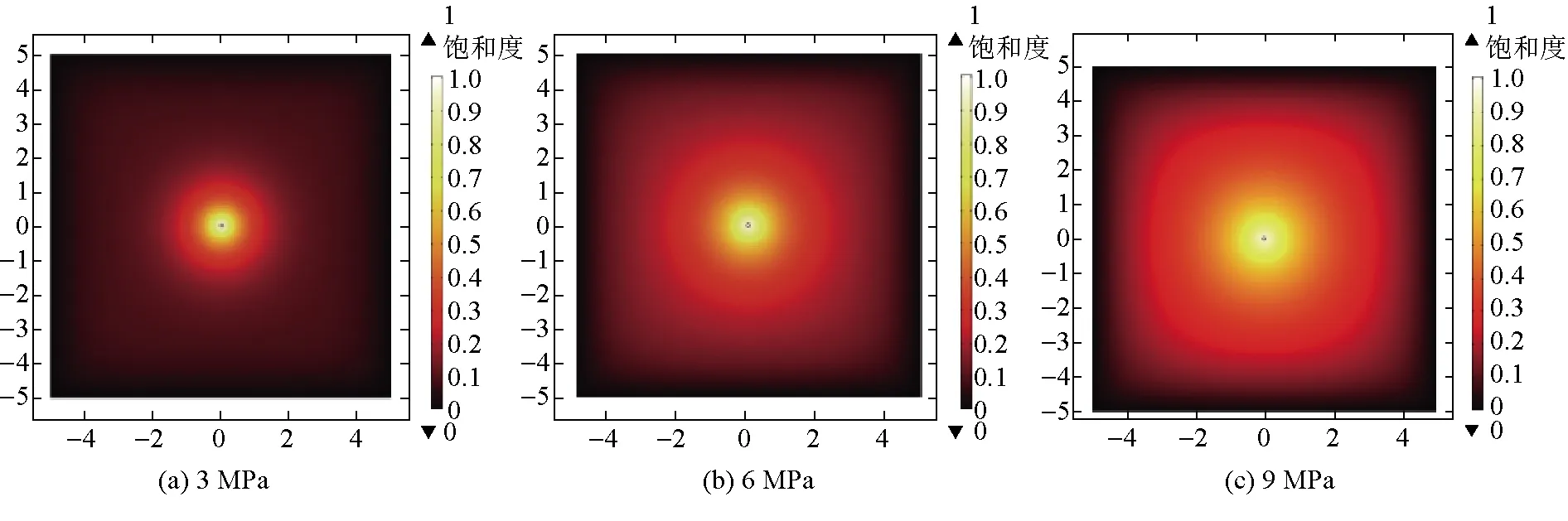

2.2.3 不同注水压力下饱和度分布云图

不同注水压力时饱和度分布云图见图5。由图5可以看出,随着注水压力增大,计算区域内的饱和度发生较大的变化,特别是在水气交界面变化程度较为剧烈。由此可见,随注水压力增大,由于液态水对瓦斯的驱替作用,促使瓦斯不断向边界移动,抑制了瓦斯的吸附解吸作用,注水影响范围不断扩大。

图5 不同注水压力时饱和度分布云图

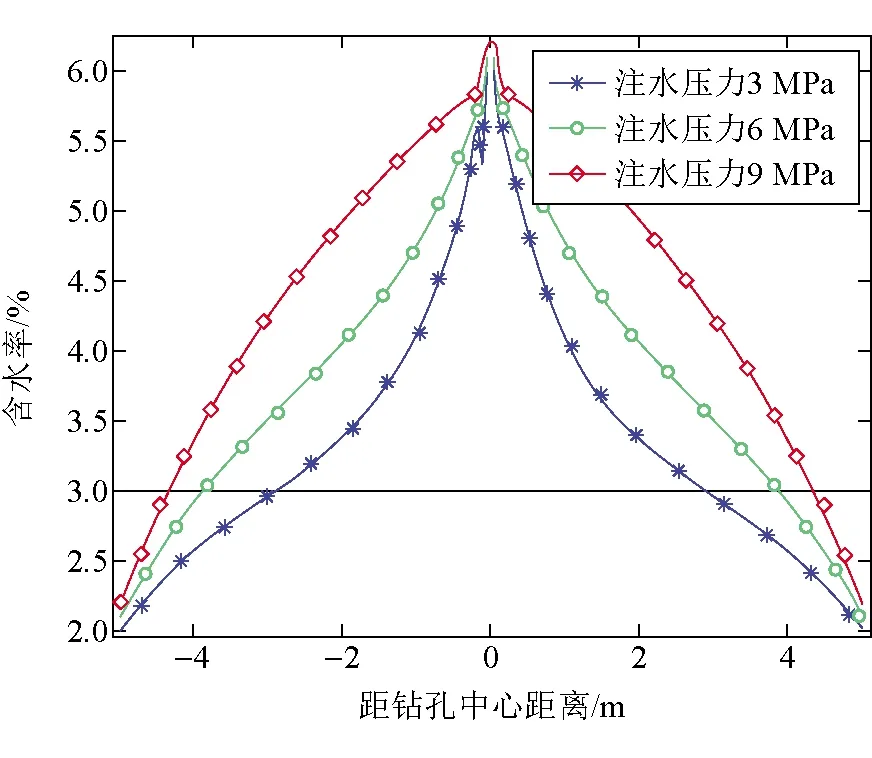

2.2.4 不同注水压力下含水率等值线分布图

煤层含水量是反映煤层注水效果的重要指标之一,有数据表明当煤体水分每增加1%时,降尘和抑制瓦斯解吸的效果有明显的提升[12-14]。根据AQ1020-2006煤矿井下粉尘综合防治技术规范要求,注水总量应使润湿煤体的含水增加1.5%[15-17]。N2103工作面煤层初始含水率为2.5%,因此试验润湿半径以注水孔为中心,周围煤体水分达到4%确定为润湿半径。

不同注水压力时含水率等值线如图6所示。由图6可以看出,在不同注水压力条件下,计算区域内的煤体有不同程度的湿润效果,随着注水压力增大,同一位置的含水率值增大;同一注水压力条件下,距离钻孔中心越近,含水率值越大,其中最大含水率达到6%,最小含水率为2%。

图6 不同注水压力时含水率等值线

离钻孔不同位置处含水率分布图见图7,图中黑色线段表示含水率4%界限,在注水压力3、6、9 MPa时,动压注水4 h,满足含水率4%界限条件的湿润半径分别为2.8、3.9、4.7 m。

图7 距离钻孔不同位置处含水率分布图

3 现场应用

为进一步了解煤层注水条件对巷道瓦斯解吸释放影响,选取余吾煤业N2103运输巷作为试验工作面进行现场试验,并根据测定的相关数据进行实例分析。

3.1 试验工作面概况

N2103运输巷掘进工作面位于余吾煤业工业场地东北部的北二采区,煤层平均厚度6.15 m,倾角3°~15°,煤层底板标高为+333~+520 m,地面标高+959~+1 069 m,煤层原始瓦斯含量为9.2 m3/t,设计全长1 351 m,设计断面尺寸为5.4 m×3.8 m,实际断面尺寸为5.8 m×3.8 m,实际通风量1 792 m3/min,风量富裕系数1.34,回风流瓦斯浓度平均值为0.567%,风排瓦斯量为10.16 m3/min。

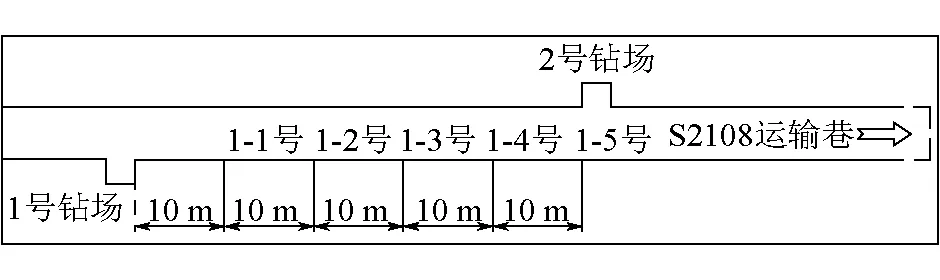

3.2 试验方案

(1)在N2103运输巷掘进工作面选取合适的地点作为试验钻场,分别标记1号、2号、3号、4号、5号和6号,每个钻场选取5个钻孔(分别编号n-1、n-2、n-3、n-4、n-5号)注入压力水,选取2号、4号和6号钻场每个钻孔注入6 MPa压力水,1号、3号和5号钻场每个钻孔注入9 MPa压力水,进行对比试验,其中每个注水钻孔孔深为130 m,倾角0°,以1号钻场为例,注水钻孔布置如图8所示。

图8 1号钻场注水钻孔示意图

(2)注水设备选取型号为SZKF-3.0QB注水泵;注水材料为水和一定浓度的阻化剂;注水时间选择4 h左右;注水溶液量为5.5 t左右。

3.3 试验结果

3.3.1 钻场煤体湿润情况测定

为了测定钻场煤体湿润情况,每个钻孔取样深度分别为1、3、6、9、12 m,然后送至实验室化验检测分析。

各钻场取样含水量变化曲线如图9所示。由图9可知,当注水压力相同时,在钻孔3 m周围处煤样的含水量高于其他地点的煤样,同时,距离钻孔3 m处距离越远,煤样的含水量越低;当注水压力不同时,注入压力水为9 MPa,煤体最大含水量为13.6%,比注入压力水为6 MPa时增大4%;注入9 MPa压力水煤层的湿润半径比注入6 MPa压力水煤层的湿润半径大,这表明增加注水压力可提高水的湿润半径。

图9 各钻场取样含水量变化曲线

若以含水量增量4%处作为注水煤层的润湿半径边界,径向方向上,最大润湿半径约为5.50 m,最小为约0.65 m。

3.3.2 钻场瓦斯涌出量测定

在生产班停机20 min后对掘进工作面瓦斯浓度分布进行测量,此时N2103运输巷正处于暂停掘进阶段,巷道瓦斯涌出量受掘进落煤影响相对较小。

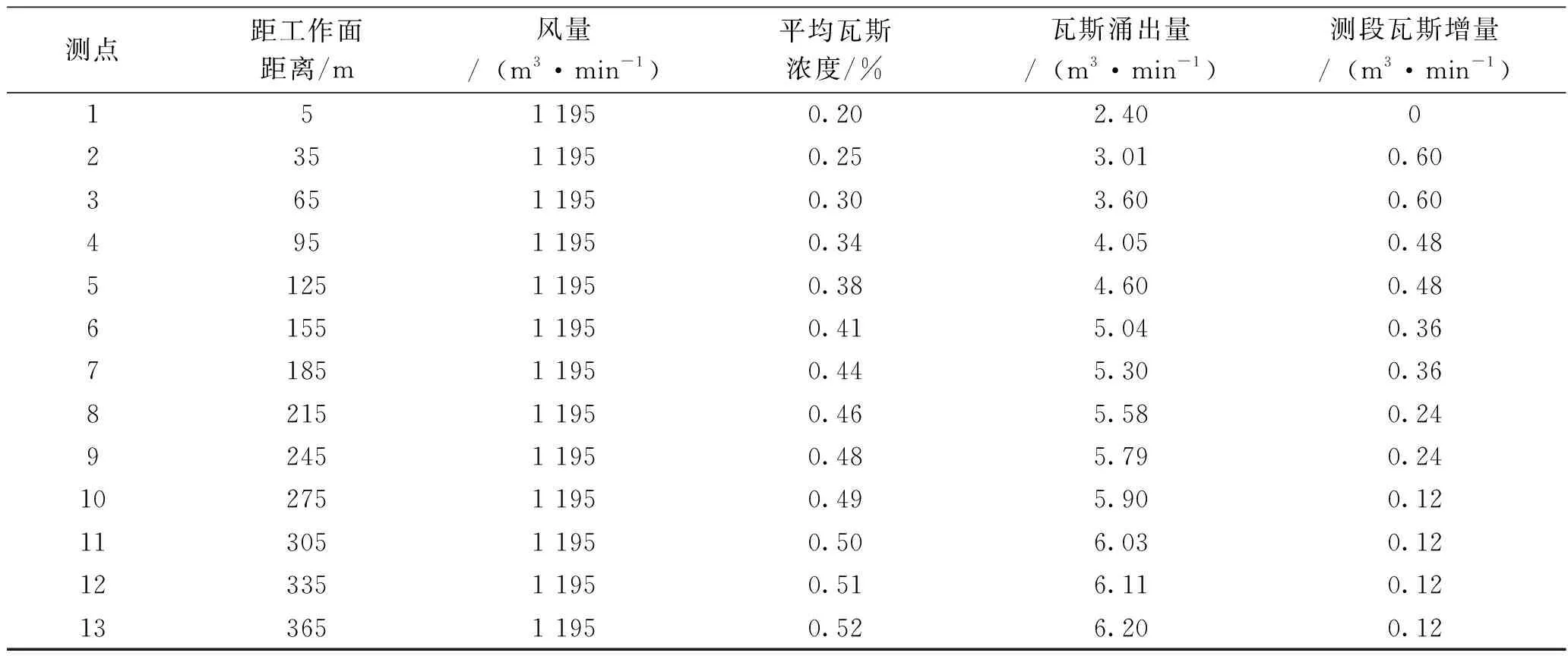

在N2103运输巷距掘进工作面5 m处布置第1个测点,之后每隔30 m布置1个测点。注水作业施工前后分别测量各个测点的瓦斯浓度和风量,依次计算各段注水前巷道瓦斯涌出量,测量结果见表1。计算各段注水后巷道瓦斯涌出量,测量结果见表2。

表1 实施注水前瓦斯涌出量参数测试结果

表2 实施注水后瓦斯涌出量参数测试结果

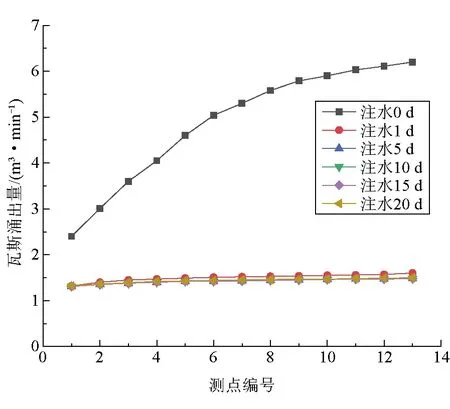

注水前后不同测点瓦斯涌出量变化如图10所示。由图10可知,注水后瓦斯涌出量明显减少,其中,实施高压注水前,N2103运输巷掘进工作面瓦斯涌出量最高达到6.20 m3/min,实施高压注水后,可将其降低到1.48 m3/min,高压水抑制瓦斯涌出效果维持在15 d左右,15 d以后瓦斯涌出量有增大的趋势。

图10 注水前后不同测点瓦斯涌出量变化

4 结语

(1)通过分析煤层裂隙两相流流动基本理论和两相流渗流方程,分析液态水和瓦斯在煤体孔隙裂隙间流动规律。

(2)通过数值模拟结果可得,在相同注水时间条件下,随着注水压力增大,钻孔中心周围区域的水压、水流扩散速度及含水率值都相应的增大;随着注水压力增大,由于液态水对瓦斯的驱替作用,促使瓦斯不断向边界移动,抑制了瓦斯的解吸释放。

(3)选取余吾煤矿N2103运输巷掘进工作面作为试验钻场进行工业试验,可知随着注水压力增大,煤层含水量和煤层湿润半径都相应的增大;注水前瓦斯涌出量最高达6.20 m3/min,注水后降低至1.48 m3/min,瓦斯涌出量明显减少,最佳抑制效果维持在15 d,超过15 d瓦斯涌出量开始缓慢增加。