张家峁煤矿15211综采工作面智能化改造实践

2021-12-06田诚,王恒

田 诚,王 恒

(西安重装智慧矿山工程技术有限公司,陕西省西安市,710032)

0 引言

为了深入贯彻落实习近平总书记“四个革命、一个合作”能源安全新战略,加快推进煤炭行业供给侧结构性改革,推动智能化技术与煤炭产业融合发展,提升煤矿智能化和本质安全水平,从根本上消除事故隐患,陕煤集团陕北矿业张家峁煤矿(以下简称张家峁煤矿)于2020年11月1日启动了矿井智能化升级改造,从建设理念、系统架构、智能技术等方面进行了积极探索与实践,根据煤层赋存条件、煤矿类型与规模,凝练可复制的智能化建设模式,尽快实现“系统智能化、智能系统化”,推动“机械化换人、自动化减人、智能化无人”的落地,有效降低工人的劳动强度,改善和提高井下安全生产作业环境,为能源领域“新基建”奠定基础[1-2]。

1 15211综采工作面概况

张家峁煤矿15211综采工作面基本顶为浅灰色洗粒砂岩,厚层状,主要成分为长石、石英、泥质胶结,微波状及水平层理,夹灰色粉砂岩薄层,厚度为20.23 m,顶板岩石饱和抗压强度平均为17.9 MPa,属较稳定型顶板。直接底板为灰色粉砂岩,中厚层状,以长石、石英、泥质胶结为主,并含有大量植物根部化石,微波状及水平层理,厚度为1.25 m,底板岩石饱和抗压强度平均为26.5 MPa,属于较软类底板(Ⅲb)。

15211综采工作面总的构造类型为单一走向NS向、向西北倾斜的单斜构造,从工作面运输巷、切眼、回撤通道掘进过程中及邻近综采工作面回采过程中仅在局部地段煤层存在宽缓起伏,属于地质条件较简单区类,在设计上采用“两进一回”布置方式,开切眼长度为297 m,推采距离为2 066 m,回采面积为613 602 m2,采用单一走向长壁式采煤法、综合机械化采煤工艺、后退式推进以及全部垮落法管理顶板。

15211综采工作面机头采用4架端头支架(型号为ZYT12000/28/63D),机头机尾各使用2架过渡支架(型号为ZYGD12000/28/63D),中间支架型号为ZY12000/28/63D,采煤机型号为艾柯夫SL900,破碎机型号为PCM400,刮板输送机型号为SGZ1250/300,转载机型号为SZZ1550/525,运输巷和回风巷均采用型号为ZYDC5150/27/47的超前支架进行顶板支护。

2 智能化改造

2.1 控制室监测改造

本次改造的控制室监测部分旨在建立井下综采工作面生产调度监控指挥中心,实现对综采工作面设备采煤机、液压支架、刮板输送机、转载机、破碎机、乳化液泵站、喷雾泵站、组合开关等综采设备的监控,从而实现工作面集中自动化控制。 本次改造增加的控制室监测功能如下。

(1)采煤机工况显示,包括牵引方向、速度、电流、牵引变频器温度、截割电流、电机温度、左右滚筒高度、机身仰俯角度以及采煤机在工作面的位置等。

(2)刮板输送机的工况显示,包括输送机的启停状态、工作电流、工作电压等。

(3)液压支架工况显示,包括各支架压力值、各支架推移行程、各电磁阀动作状态、煤机位置、主机与工作面控制系统通信状态等。

(4)工作面设备与监控中心各主控计算机的通信状态显示。

(5)工作面设备保护信息显示,包括漏电、断相、过载、各种故障状态、数字信号的反馈等。

(6)工作面语音系统状态显示,包括电话闭锁状态显示、急停状态显示和断路位置显示(断路的具体架号)。

(7)历史故障查询,对所有可能出现故障的地方进行记录。

(8)工作面视频显示,监控中心可对视频进行管理、查询、存储。

改造前,15211综采工作面设备概况均通过设备自带操作界面进行提供,每种设备的运行情况及相应参数需要在对应设备的操作控制界面查看,同时由专人记录并电话报告。改造后,增加的控制室监测功能使得井下工作人员在工作面控制室内便可对所有设备的数据进行实时监测,同时将数据传输至地面调度室,地面工作人员可以实时了解15211综采工作面的当前状况并进行工作安排。经过此次改造,大大降低了现场工作人员记录对应设备运行状态的工作量,同时地面与井下的数据同步显示使得地面调度室对井下设备状况及工作面当前状况有了更加实时充分地了解,明显提高了工作人员对工作面的风险感知能力和设备管理效率。

2.2 控制功能改造

本次改造的控制功能主要实现对采煤机、液压支架、刮板输送机的远程控制和集中控制[3-4]。

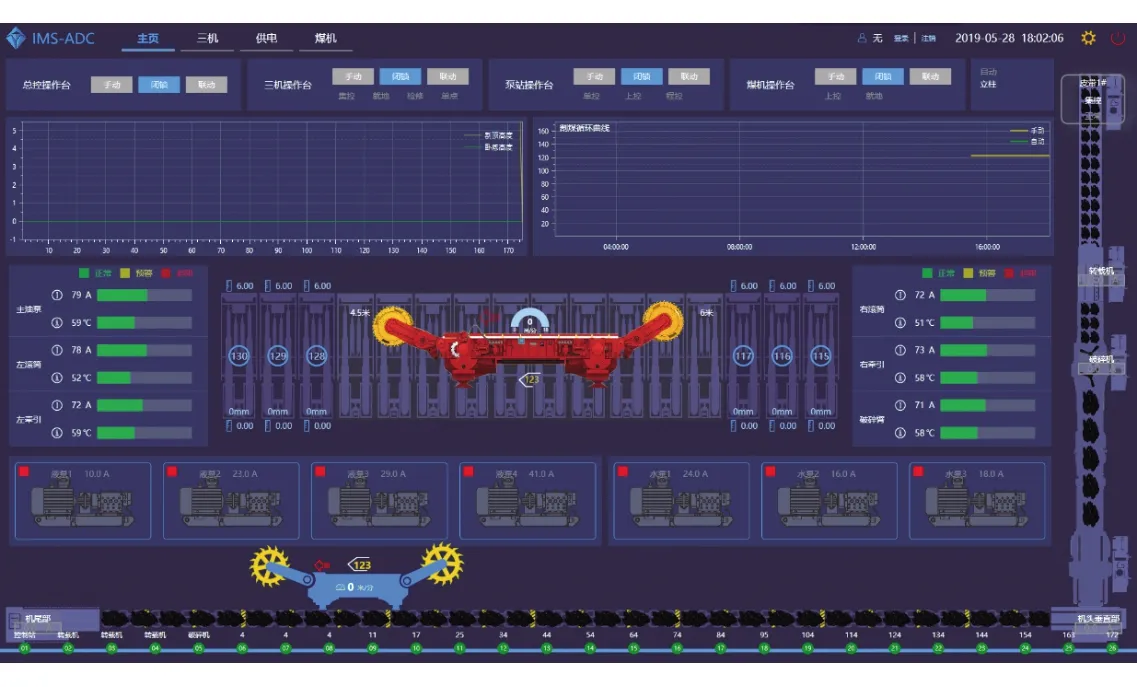

(1)采煤机远程控制。依据采煤机主机系统及工作面视频,通过操作采煤机远程操作台实现对采煤机的远程控制,远程控制功能包括采煤机滚筒升、降、左牵、右牵、急停等动作,控制延时不超过500 ms。15211综采工作面采煤机工况显示如图1所示。

图1 15211综采工作面采煤机工况显示

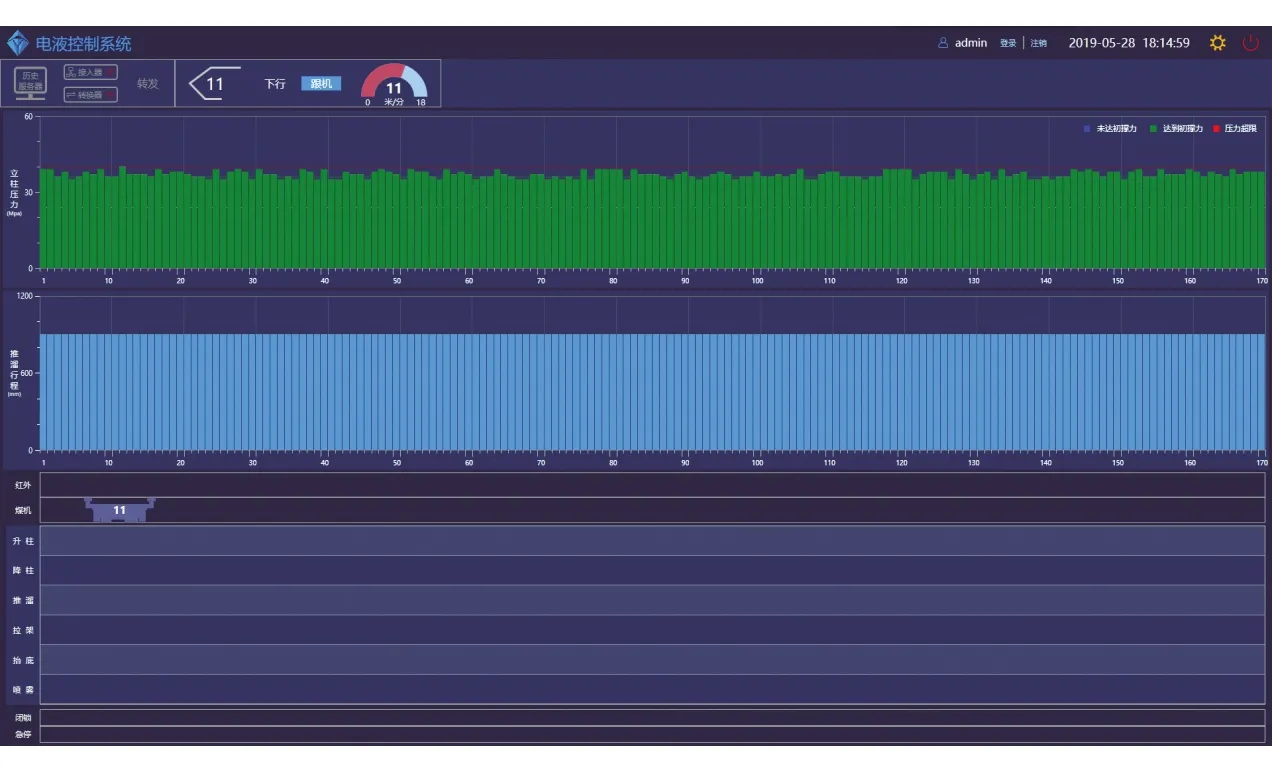

(2)液压支架远程控制。以电液控计算机主画面和工作面视频画面为辅助手段,通过操作支架远程操作台实现对液压支架的远程控制,远程控制功能包括液压支架成组推溜、成组伸收护帮等动作,并满足成组动作选方向要求,控制延时不超过500 ms。15211综采工作面液压支架工况显示如图2所示。

图2 15211综采工作面液压支架工况显示

(3)刮板输送机远程控制。工作面运输设备控制系统具备数据传输功能,综采自动化与此系统进行通讯,通讯协议为MODBUS RTU,接口为RS485,实现对刮板输送机的单设备远程启停控制,实现对刮板输送机、转载机、破碎机及带式输送机的顺序远程启停控制(启动顺序:带式输送机→破碎机→转载机→刮板输送机;停止顺序:刮板输送机→转载机→破碎机→带式输送机),开关状态显示包括各个回路运行状态、电流大小、电压大小以及漏电、断相、过载等故障状态。

改造前,15211综采工作面的控制方式主要是以工作人员现场操作为主,液压支架的控制以现场支架工手动操作支架电液控制系统从而完成移架、推溜等动作,采煤机的控制以现场采煤机司机通过遥控进行手动控制割煤,不仅需要大量人员在工作面现场作业,同时危险系数较高且效率低下。改造后,工作人员配合现场的视频系统,可以实现在工作面外组织生产,大大的降低了生产风险与人工成本,同时提高了生产效率。

2.3 综采工作面视频系统改造

在15211综采工作面布置视频系统,该系统采用4K+AI+5G网络摄像仪,实现4K超高清视频与5G技术相结合,进而实现超高清视频监控、远程现场实时展示等功能。在15211综采工作面,每6个支架配备2台4K+AI+5G网络摄像仪,监视采煤机割煤情况以及行人通道情况。其中1台安装于支架的顶梁并面向煤壁,用于监视采煤机滚筒,另外1台面向支架,用于监视行人通道。在刮板输送机机头和机尾、转载点、带式输送机机头处各安装1台矿用本质安全型摄像仪,进行实时监控。地面录像服务器仅对重点采集点(采煤机工作区域、监控中心及其他相关采集点)的视频进行动态录像,且录像存储时间不小于15 d。

改造前,15211综采工作面由支架巡检工进行检查并记录,同时通过现场的语音喊话设备进行沟通与协调。改造后,增加的综采工作面视频系统将人的视觉从运输巷直接延伸到综采工作面,能够实时监控综采工作面的实际情况,实现无盲区可视化生产,方便指挥人员对综采工作面的指挥与协调。此外,综采工作面视频系统减轻了对支架巡检工的依赖,在降低人工成本的同时大大增加了现场的指挥效率,实现工作面少人化[5-6]。

2.4 采煤机智能化改造

通过本次采煤机智能化改造,实现了采煤机位置定位、姿态定位、远程监测与控制、自动割煤和自动化系统接口配置等主要功能。其中姿态定位、采高监测、俯仰采监测、自动割煤采用目前应用较广且相对成熟的记忆截割原理[7-9]。

(1)位置定位。采煤机位置定位就是对采煤机在工作面的相对位置进行实时的监测和分析。位置定位越精确,记忆曲线就越平滑,自动化割煤的精度就越高。采用自主定位的方式具有断电记忆功能,无需重复校零,定位精度可达到5 cm。

(2)姿态定位。采煤机姿态定位就是实时检测采煤机左、右摇臂的采高量(或卧底量),采煤机当前所在位置的工作面倾角和俯仰采角度,以及采煤机的行走方向、速度等工作时的姿态信息。采用自主定位方式具有断电记忆的功能,采高检测精度为1 cm,角度检测精度为0.1°。

(3)远程监测与控制。采煤机具有远程通讯功能,可在运输巷或地面调度室对采煤机运行工况进行监测,并可进行截割启停、摇臂升降、牵引控制、记忆截割启停、故障复位以及紧急停机等远程控制。

(4)自动割煤。自动割煤以采煤机记忆截割为主,即采煤机进入学习模式,手动操作割煤作为示范刀(或称基准刀),控制系统采集、存储采煤机在各个位置的行进方向、速度、左右摇臂高度等姿态信息,之后只要工作面的条件(如采高、顶底板等)没有大的变化,采煤机在自动运行模式下根据记忆的工作参数自动割煤。当煤层条件发生变化时,需要本地或远程人工干预。采煤机记忆截割特点为:一是除了工作面中部可以实现自动割煤外,还可以实现两个端头的自动斜切、割三角煤、清浮煤等割煤工艺;二是可以实现人工干预时自动化割煤工序的有序进行以及各个割煤动作的自由切换;三是可以满足不同工作面的不同割煤工艺对记忆截割软件的个性化要求,且操作简洁。

(5)自动化系统接口配置。15211综采工作面采煤机控制系统主要由采煤机主机数据采集系统、数据传输系统、远程控制台组件、软件系统四大配置组成,其中采煤机主机数据采集系统主要负责自动化运行过程中的采高、位置、姿态等数据,保证自动化的正常运行。数据传输系统主要负责采煤机整机的基本数据和自动化数据的实时传输,采用RS485和以太网接口,通过动力电缆控制芯线和光纤传输。远程控制台组件主要用于实现对采煤机的远程控制和为第三方提供数据传输以及通讯接口的功能。软件系统除了基本型采煤机包含的以外,还包含“22象限”记忆截割软件、远程数据传输软件、第三方数据通讯软件。

改造前,15211综采工作面生产方式以采煤机司机的现场操控为主,作业人员根据现场情况对采煤机进行操作,同时支架工辅以人工拉架,经常会导致三角煤切割不均匀、返刀频繁、人工清煤等。改造后,增加采煤机控制系统实现智能化快速记忆截割自动运行及远程干预控制,与此同时搭配工作面视频系统和支架远控系统,实现生产时液压支架自动跟随采煤机完成降移升及自动推溜功能,基本实现工作面“无人操作”。

2.5 刮板输送机、转载机、破碎机控制改造

15211工作面采用了最新研发的KTC150通讯控制系统,兼有原KTC150系统所有功能并突破了原KTC150系统的限制,在井下多设备控制时可作为区域主机使用,并可根据客户需求绘制个性化的人机界面,实现实时监测和可靠控制。在原有控制基础上,通过主控制器丰富的输入输出,实现刮板输送机、转载机、破碎机的启停控制及状态检测。

改造前,15211综采工作面的刮板输送机、转载机、破碎机控制主要依靠自带的控制系统,不包含联锁功能,需要工作人员在预备生产时单独启动。为了使刮板输送机、转载机、破碎机的控制更为便捷,对刮板输送机、转载机、破碎机的控制进行改造。改造后,系统通过控制器配置实现了集中控制(由地面或其他主控计算机对KTC150系统进行远程逻辑控制)、就地控制(由KTC150系统进行设备煤流联锁控制)、检修控制(由KTC150系统进行单台设备控制)、点动控制等多种方式(由KTC150系统进行单台电机控制),使得刮板输送机、转载机、破碎机的控制更为便捷,生产效率更高。

2.6 泵站控制改造

为了提高控制效率,针对15211综采工作面的泵站系统,自动化系统改造配置采用1台主站、5台分站、1台网络交换机以及连接器组成。分站与分站之间用连接器相连,连接方式采用快插的形式,最后安装1台多功能终端,作为整套控制系统的终结点[10]。从主控制器引出沿线,在每1台乳化泵处放置1台分站控制箱,用于实现泵站各传感器信号(油压,开关量;水压,模拟量;油温,开关量)的采集,同时实现各泵站的就地启停、急停及运行状态显示。乳化液增压泵和乳化液箱共用1台分站控制箱,用于就近实现传感器信号的接入及控制信号、急停信号的输出。

改造前,泵站的控制主要由远程供液巡检工进行人为操作,通过工作面其他作业人员的喊话需求进行泵站的启停。改造后,系统最终达成了所有泵的集中数据监测,各泵站运行状态图形与动画显示,泵站急停显示,沿线电缆断路检测及断路位置显示,各泵站的启停控制,泵站压力、温度、液位等保护,且各泵站的启停控制逻辑关系可通过参数调整改变。现在工作人员只需要在控制室便可进行泵站的相关控制,同时也可参考其他设备的运行情况对控制逻辑进行更改,大大提高了控制效率。

3 综采工作面智能规划协同控制改造

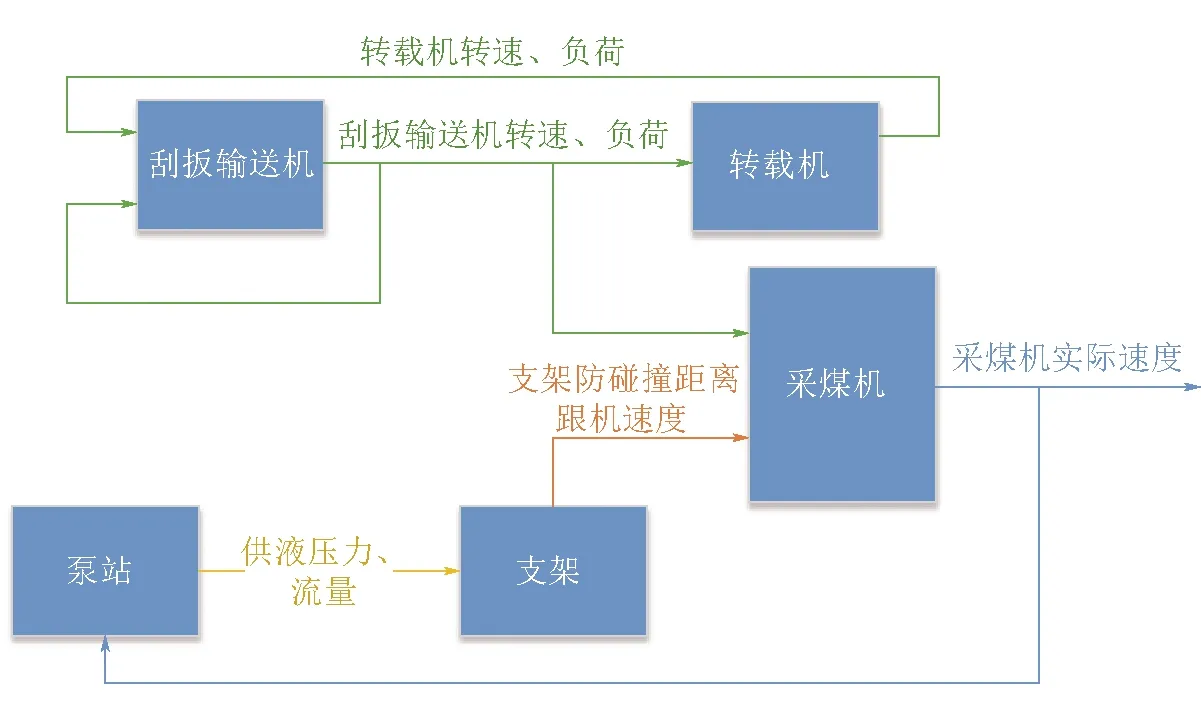

综采工作面协同控制主要核心技术是采煤机、液压支架和刮板输送机之间的协作运行,从而安全、高效完成生产任务。15211综采工作面采用采煤机自动割煤工艺,并根据三角煤割煤工艺协同控制采煤机割煤工序和轨迹[11],采煤机与液压支架电液控制系统和刮板运输机根据三角煤工序智能协同控制,实现无人干预的全自动控制。15211综采工作面协同控制示意图见图3。

图3 15211综采工作面协同控制示意图

改造前,15211综采工作面不能实现协同控制功能与规划功能。改造后,实现了采煤机滚筒自适应调高、液压支架顺序控制和刮板输送机自动精准配合、煤流负荷平衡协调控制,同时实现了开采过程中的自适应煤机规划截割功能,达到工作面各设备规划开采和精准协同自主割煤的少人化技术提升。

4 煤流负荷平衡控制改造

综采工作面负载平衡控制包括采煤机联动控制、支架联动控制、泵站联动控制、刮板输送机联动控制、转载机联动控制、破碎机联动控制、带式输送机联动控制及工作面联动总控制。智能化控制系统具备智能煤流负荷平衡控制功能,通过分析综采设备之间的制约关系,建立了综采设备负荷平衡控制模型,依据该模型优化刮板输送机的负荷以节能运行,也可以优化采煤机的速度以实现高产运行[12]。15211综采工作面负载平衡控制示意图见图4。

图4 15211综采工作面负载平衡控制示意图

改造前,15211综采工作面不具有智能煤流负荷平衡控制功能,改造后,通过接收煤量负载信息,由主控中心根据负载及自身数据分析运算,一是实现刮板输送机智能控制功能及生产均衡控制,根据采煤机滚筒电机、牵引电机的电流和温度等数据、刮板输送机电机电流温度数据以及泵站等其他相关数据,智能分析煤流负荷,根据负荷情况调节牵引速度和转速等;二是实现刮板输送机断链、断电自动停止割煤;三是实现采煤机、刮板输送机、转载机、破碎机和运输巷带式输送机的联动控制。

5 开采效益

张家峁煤矿15211综采工作面实施智能化开采技术后,矿井实现了以下五大目标。

(1)实现了少人作业。15211综采工作面在本次智能化改造之后,工作面生产班劳动班组人数大幅度下降,与原来手动拉架推溜对比,本次智能化改造在生产过程中极大地降低了支架工现场工作量和支架工的现场人数,同时采煤机在自动化割煤程序的应用下,也大大减少了采煤机操作工人的工作量,控制台的全方位远程控制方便了检修班组与生产班组开启各类设备,与此同时工作面的全方位视频覆盖也大大增加了井上工作人员对井下情况的观察和操作,进一步降低井下工作人员数量。本次改造使得采煤工作面生产班人数由原18~22人/班减少到8~12人/班。

(2)提高了生产效率。经过此次改造,张家峁15211综采工作面实现了工作面数字化和自动化开采,改造后工作面回采效率由原来11~13刀/d提高至13~15刀/d,回采工效提高20%~30%。

(3)实现了设备集中控制。通过“传感、视频、虚拟现实”的控制模式,实现了工作面所有生产设备集中控制+人工干预的协调联动控制;同时实现了采煤机记忆割煤,液压支架、刮板输送机自动跟机作业,地面、井下“一键启停”等功能,使采面设备的启停、检修工作效率提高了30%。

(4)实现了井上随时查看井下设备状态。本次智能化改造对井下设备的问题做到“早知、早觉、早处理”,大大提高了生产的安全性与危险的预警性。同时建立了井下综采工作面生产调度监控指挥中心,实现工作面集中自动化控制,降低了工作面的管理难度与生产工作的指挥难度。

(5)提高了对工作面开采的预判性。本次智能化改造包含矿压分析周期来压预警、规划开采等系统,便于综采队及时根据情况更改采煤工艺、人员安排等开采计划,使后续生产效率提高25%。

6 结语

本次张家峁煤矿15211综采工作面智能化开采技术的顺利实施和智能化装备的成功运用,标志着智能化开采工艺在安全、高产、高效等多方面取得了显著成效,响应了陕煤集团“全面推进两化融合、建设智慧矿井”的号召,同时也提高了张家峁煤矿自身的效益。