银山矿业中深孔爆破一次成井参数优化与工业试验

2021-12-06丁家铎陈思源龙跃林之岳

丁家铎,陈思源,龙跃,林之岳

(江西铜业集团银山矿业有限责任公司, 江西 德兴市 334201)

0 引言

切割天井是矿块采准切割的关键工程,也是采准切割工程中的难点[1-3]。银山矿业一直采用传统的普通上掘法掘进天井,由于浅孔掘进效率低,同时施工过程中凿岩人员直接暴露在作业面下,存在作业效率低、劳动强度大、粉尘浓度高、作业环境差、材料消耗大、安全性差等缺点。在银山矿业井下产能增大的需求背景下,传统的浅孔掘进天井方式已经不能满足生产需求,亟需一种新的天井掘进方式解决切割天井的施工瓶颈。

目前,爆破一次成井技术在越来越多的矿山得到了广泛应用[4-6],爆破一次成井技术按照爆破工艺可以归纳的平行空孔掏槽法[7]、平行空孔分段掏槽法[8]以及球形药包倒置漏斗法[9],其中掏槽法可操作性强,适用于中短型切割天井的爆破施工成井,同时采用掏槽法一次爆破成井的方式施工切割天井,具有安全性高、缩短生产周期、提高生产效率以及保证生产质量等优势。

为了探索出适用于银山矿业的中深孔一次成井工艺,基于平行空孔掏槽法设计了2种一次成井的掏槽孔布置方案,采用LS-DYNA软件[10-11]开展掏槽布孔方式的数值分析,优选出一次成井的掏槽布孔方案,并在银山矿业-288 m中段开展中深孔一次成井工业试验。

1 工程概况

银山矿业一直采用传统的人工掘进方式,采用YT-28手持钻机钻凿浅孔掘进天井,其凿岩效率与一次爆破成井的效率对比见表1,其中一次爆破成井效率参考其他矿山经验数值。由表1可以看出,一次爆破成井的台班效率约是传统人工掘进方式的 6~7倍,且一次爆破成井具有安全系数高、劳动强度低等优势,采用一次爆破成井技术可大幅度提高银山矿业的生产效率。

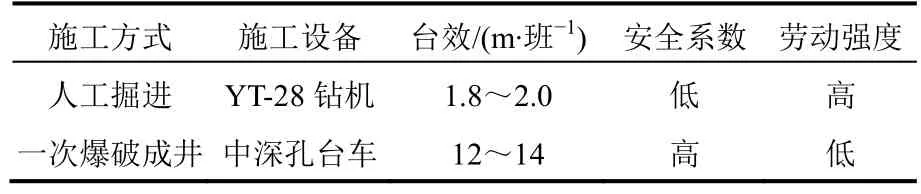

表1 不同掘进天井方式对比

2 一次成井掏槽爆破数值分析

2.1 一次成井掏槽爆破方案设计

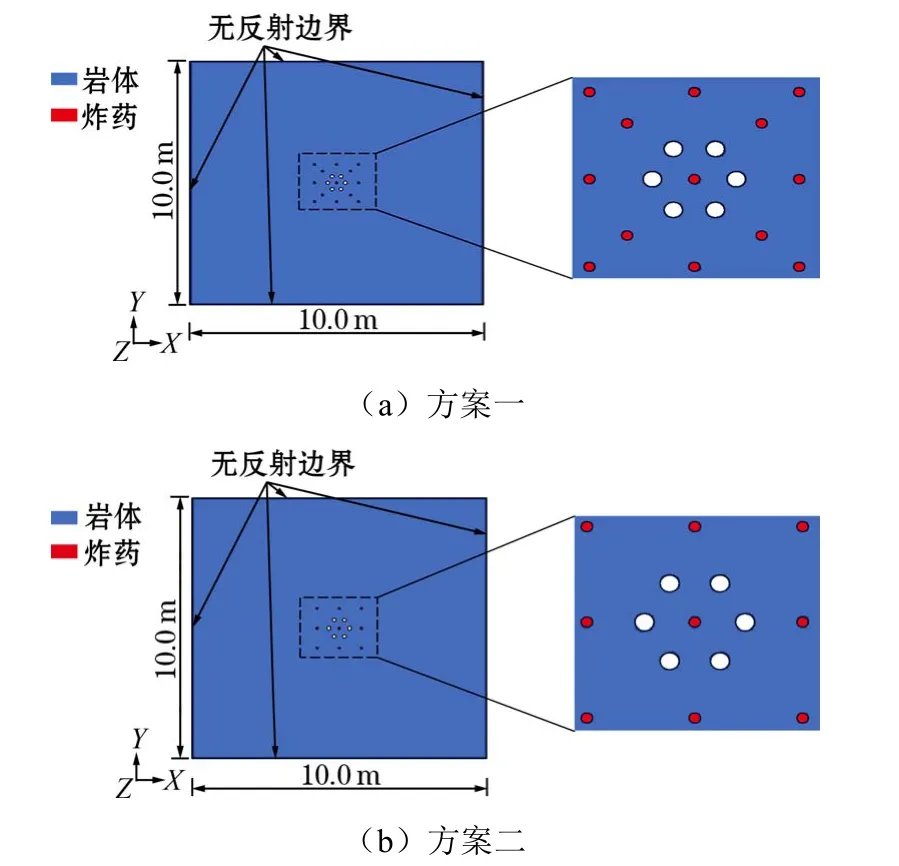

为了更好地保障一次成井施工中的掏槽爆破效果,采用LS-DYNA软件开展掏槽布孔方式的数值分析与对比。掏槽爆破过程中孔口及孔底部分均有上下自由面,而炮孔中部的爆破条件最差,其仅可以利用旁边空孔的补偿空间及自由面,因此炮孔中间部分能否形成较大空腔至关重要,这直接决定了掏槽爆破效果是否能够达到设计要求。为此,综合考虑理论设计与现场实际工况,基于平行空孔掏槽法设计了2种掏槽布孔方案(见图1),相对于方案二,方案一在空孔周围多设计了 4个辅助炮孔,2种方案的炮孔直径均为76 mm,空孔直径均为 127 mm。

图1 掏槽孔布置方案

2.2 数值分析模型构建

为了加快计算速度,提高模拟准确性,此次模型采用准二维方式对炮孔中间部分进行建模,所构建的方案一与方案二模型及边界处理情况如图2所示。在数值分析中以内圈孔为先爆孔,后一段位炮孔延迟1 ms后起爆(掏槽炮孔爆破1 ms内爆生裂纹已基本发育完成),2个模型的尺寸均设置x方向长度为10.0 m,y方向长度为10.0 m,z方向为单元厚度(0.02 m),由于外部设置了无反射边界条件,等效于模拟无限大矿岩边界,计算时间为5 ms,整个模拟过程中采用的单位制为kg-m-s。

图2 数值模型

2.3 数值分析材料赋值

数值分析中岩体采用塑性动力学模型 MAT_PLASTIC_KINEMATIC,该模型是各向同性、随动硬化或各向同性和随动硬化的混合模型,与应变率相关,非常适用于爆炸分析中的岩石材料[12],其计算原理参考式(1),根据矿山先前所进行的岩石力学试验,选取岩石的材料参数见表2。

表2 岩体模型材料参数

式中,σy为屈服强度;σ0为初始屈服强度;EP为塑性硬化模量;εPeff为有效塑性应变;参数C、P是与岩石应变率相关的参数;β=1表示岩体服从各项同性硬化的特征。

炸药材料选用LS-DYNA3D内部高能材料本构模型 MAT_HIGH_EXPLOSIVE_BURN,该本构模型主要输入的参数包括炸药的材料参数及炸药的JWL状态方程参数[13],JWL状态方程原理参考式(2),炸药材料常用的二号岩石乳化炸药,见表3。

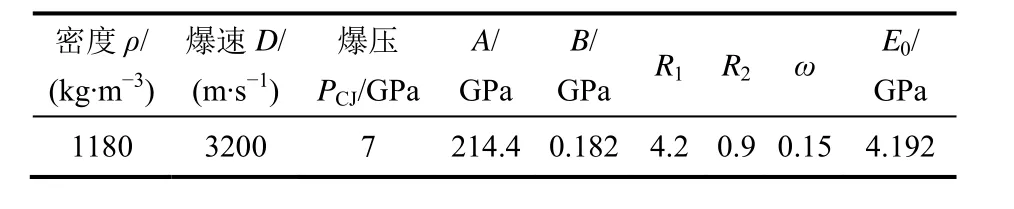

表3 二号岩石乳化炸药材料参数及JWL状态方程参数

式中,p为爆轰产生的压力;V是相对体积;A、B、R1、R2、ω均为JWL状态方程的参数。

对于存在自由面的爆破,岩石的破坏方式有压缩破坏及拉伸破坏,但以拉伸破坏为主,而且,爆破后形成的均匀块度主要是由拉伸破坏形成的[14-15]。所以本模拟还添加了材料失效的模型,通过定义关键字MAT_ADD_EROSION来定义矿体受到拉伸应力的失效条件,通过此关键字可以近似模拟掏槽过程矿体的破坏、空腔的形成过程以及裂隙的形成过程。此外,岩石动态抗拉强度一般为静态抗拉强度的3倍,即取矿岩动态抗拉强度为16.4 MPa。

2.4 数值计算结果分析与对比

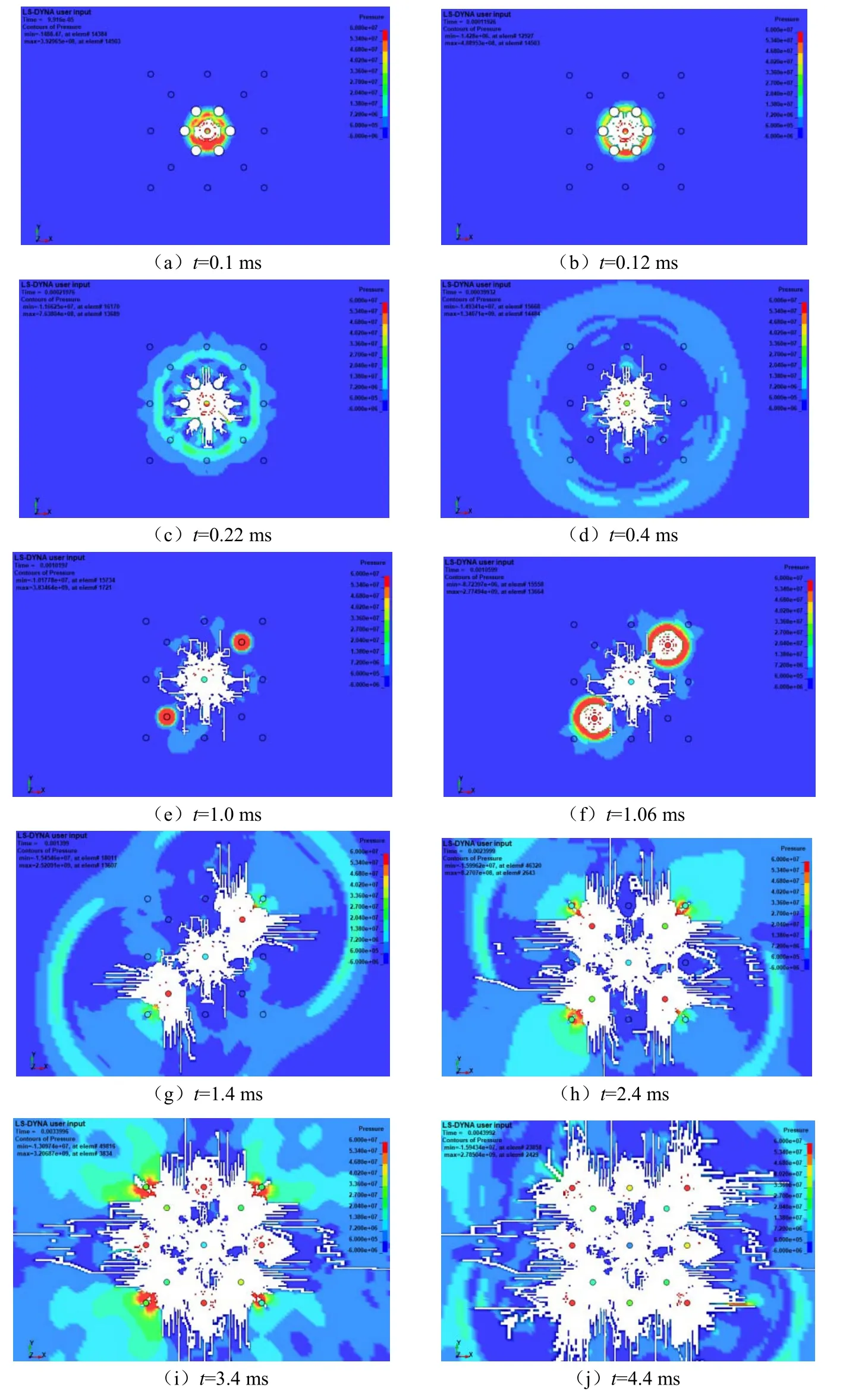

2.4.1 方案一数值分析

为便于观察掏槽爆破过程中岩体的应力破岩过程,选取 0.1 ms、0.12 ms、0.22 ms、0.4 ms、1.0 ms、1.06 ms、1.4 ms、2.4 ms、3.4 ms、4.4 ms 10个时刻的掏槽区域附近爆炸应力云图,如图3所示。

图3 方案一掏槽爆破过程应力云图

通过图3可以看出,在t=0.1 ms时刻,中心炮孔先起爆,在极高的爆炸应力波荷载和爆生气体的综合作用下造成炮孔周围岩体的压剪破坏,形成了压碎区;t=0.12 ms时刻,爆炸应力波到达空孔附近,并在空孔附近形成反射拉伸应力波,造成空孔孔壁破坏,进而与中心槽区贯通;t=0.22 ms时刻,爆炸应力波已传播至第2圈的辅助孔,随着应力波向外传递以及爆生气体的扩腔作用,中心槽腔的直径已扩至 0.6 m,且在槽腔外围初步形成了径向裂纹;t=0.4 ms时刻,中心单个炮孔的爆破扩腔过程基本完成,形成了直径为0.8 m左右的槽腔;t=1.0 ms时刻,第 2圈的 2个辅助孔开始起爆;t=1.06 ms时刻,2个辅助孔爆破形成的爆腔与中心主爆腔开始贯通;t=1.4 ms时刻,2个辅助孔爆破扩腔过程基本完成,形成了1.8 m×0.8 m左右的槽腔;t=2.4 ms时刻,另外2个辅助孔爆破扩腔过程基本完成,形成了 1.4 m×1.4 m 左右的槽腔;t=3.4 ms时刻,4个周边孔爆破扩腔过程基本完成,形成了 1.5 m×1.5 m左右的槽腔;t=4.4 ms时刻,另外4个周边孔爆破扩腔过程基本完成,形成了2.0 m×2.0 m左右的槽腔。

2.4.2 方案二数值分析

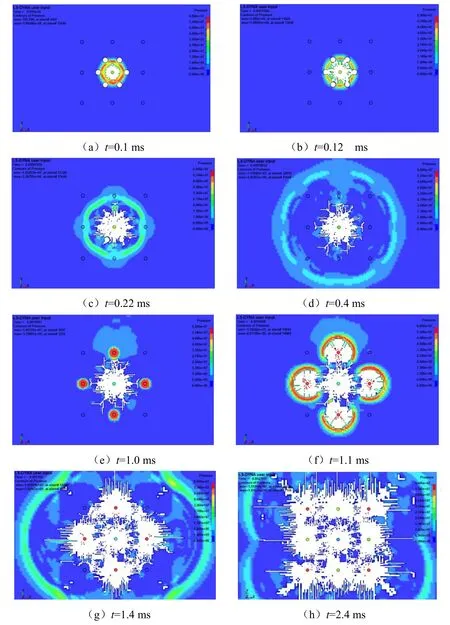

选取方案二在 0.1 ms、0.12 ms、0.22 ms、0.4 ms、1.0 ms、1.1 ms、1.4 ms、2.4 ms 8 个关键时刻的槽区附近爆炸应力云图,如图4所示。

图4 方案二掏槽爆破过程应力云图

通过图4可以看出,在t=0.1 ms时刻,中心炮孔先起爆,在极高的爆炸应力波荷载和爆生气体的综合作用下造成炮孔周围岩体的压剪破坏,形成了压碎区;t=0.12 ms时刻,爆炸应力波到达空孔附近,并在空孔附近形成反射拉伸应力波,造成空孔孔壁破坏,进而与中心槽区贯通;t=0.22 ms时刻,爆炸应力波已传播至第2圈的辅助孔,随着应力波向外传递以及爆生气体的扩腔作用,中心槽腔的直径已扩至 0.6 m,且在槽腔外围初步形成了径向裂纹;t=0.4 ms时刻,中心单个炮孔的爆破扩腔过程基本完成,形成了直径为0.8 m左右的槽腔;t=1.0 ms时刻,第2圈的4个周边孔开始起爆;t=1.1 ms时刻,4个辅助孔爆破形成的爆腔与中心主爆腔开始贯通;t=1.4 ms时刻,2个辅助孔爆破扩腔过程基本完成,形成了 1.7 m×1.7 m 左右的槽腔;t=2.4 ms时刻,另外4个周边孔爆破扩腔过程基本完成,形成了2.1 m×2.1 m左右的槽腔。

2.4.3 方案对比

从上述应力云图中可以看出,采用方案一时,虽然掏槽爆破效果可以达到设计要求,但由于辅助孔布置较多,在周边孔起爆时槽腔已扩至 1.5 m×1.5 m,这极易导致周边孔爆破能量的浪费,也造成了凿岩量的浪费,因此方案一还需进行炮孔布置参数优化才能更大程度地利用凿岩、炸药等资源;采用方案二时,掏槽爆破效果可以达到设计要求,并且所有炮孔的能量均能够实现充分利用,相比方案一,方案二的炮孔布置方式与参数更为合理,更能充分发挥每个掏槽炮孔的作用。

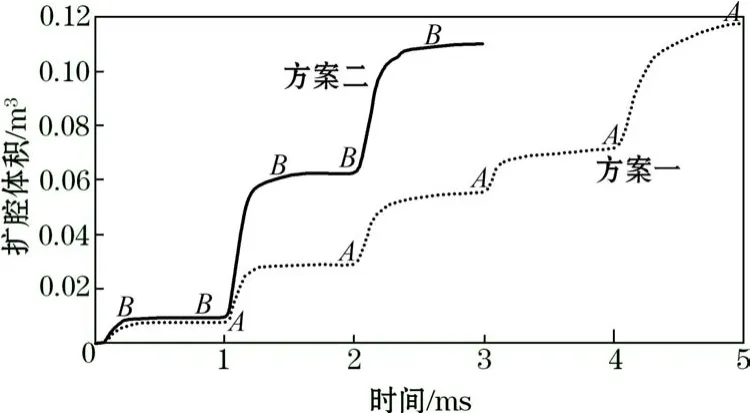

对 2种方案的爆破扩腔体积进行统计对比分析,如图5所示。2个方案在0~1 ms期间的破岩体积是最小的,该阶段主要是为了与空孔贯通,起到开腔作用;在1~4 ms期间,方案一的破岩体积明显较小,说明炮孔布置参数过小,造成爆炸能量过多地浪费,而在方案二中,8个周边孔起爆阶段均能保证具有较大的破岩体积,说明该方案的爆炸能量能够充分用于掏槽破岩,对爆炸能量具有较高的利用率。综上所述,方案二的掏槽方式能量利用率更高、凿岩量更少。

图5 扩腔体积时程曲线

3 现场试验

3.1 现场施工

根据数值分析所确定的掏槽孔布置方案,选择银山矿业-288 m中段二分层 6-4采场作为试验区域,开展中深孔一次成井现场工业试验。

(1)穿孔作业。采用Simba 1254中深孔凿岩台车进行穿孔作业,考虑到台车穿孔存在一定的偏斜率,为保证穿孔质量,在单个穿孔钻凿完毕后,需逐一检查其偏斜率。最终实际的贯通孔位与设计孔位对比如图6所示,除了实测的空孔K4、炮孔8以及炮孔 9与设计孔位偏移,其余成孔质量较为理想。

图6 孔位对比

(2)装药作业。确定好钻孔孔深与斜率后,采用自上而下装药方式进行装药,一是为了极大地减少劳动强度,二是可以更好地控制装药深度。为提高试验成功率,试验方案采用分段掏槽法,第 1段爆破5.5 m,第2段爆破5 m,均采用从上往下装药方式,每次装药前将提前准备好的水泥塞用钢丝吊到距离下部孔口0.2~0.3 m处,到达位置后用截好的废弃管缝锚杆横放在上部孔口固定,再使用适量石砂进行填塞(约1.5 m),即可顺利装药。达到装药深度后再采用石砂填塞 2~2.5 m(第 1次装药),以防止对下一次爆破造成影响。

3.2 试验效果

试验完成后,第1段爆破形成进尺6 m、断面2.88 m2的切割井,切割井上部形成一个爆堆,爆堆中部分废渣进入中深孔内,造成3个周边眼未贯通;第2段爆破进尺4.5 m,最终形成深10.5 m、断面2.88 m2的切割井,从最后的爆破效果来看,本次试验能够达到预期的试验目的。

4 结论

(1)设计了2种中深孔一次成井的掏槽方案,并采用LS-DYNA非线性动力分析软件对2种不同掏槽方案进行数值分析,对比优选出方案二能更好地利用爆炸能量,提高凿岩效率。

(2)基于数值分析优选出的掏槽方案,选取银山矿业-288 m中段二分层6-4采场开展现场中深孔一次成井工业试验,尽管部分装药孔被堵塞,但天井贯通效果较为理想。

(3)由于本次现场试验采用分段掏槽法,在后续试验中将尝试一次爆破方式进行试验,并进一步调整优化孔口参数,为一次成井技术在银山矿的实践应用提供技术支撑。