某大容量高参数机组锅炉末级过热器管失效分析

2021-12-06罗江勇陈良峰吴金勇

罗江勇,陈良峰,薛 智,吴金勇

(1.珠海金湾发电有限公司,广东 珠海 519005;2.珠海钰海电力有限公司,广东 珠海 519005)

作为目前电力能源的主要获取方式,火力发电一直占据着绝对优势。随着近年来国内外火力发电技术的不断发展和国家对环保要求的不断提高,对火力发电机组的效率要求也相应不断提高,越来越多的大容量机组随之投入运行。据不完全统计,目前我国在役的600 MW超临界机组已超过600台[1-2],且有相当数量的机组处于建设阶段,因此如何保证数量庞大的大容量机组安全稳定运行是一个值得深入研究的课题。在600 MW及以上的大容量机组中,因锅炉受热面爆漏而造成停机事故的占到40%以上[3-4],这当中又因运行工况恶劣的末级过热器、高温再热器爆漏问题占绝大多数[5-6]。某电厂锅炉为600 MW超临界参数变压运行螺旋管圈直流炉,为单炉膛,一次中间再热,四角切圆燃烧,全钢架悬吊结构。机组于2007年投运,2020年7月,锅炉末级过热器管发生爆管泄漏,原始爆口位于锅炉左数第25屏管前数第12根(编号25-12)气流出口方向,本文对爆管进行失效分析,旨找出爆管原因,对后续类似事件的预防提供一定参考。

1 试验仪器与方法

采用OPTIMA2100DV型全谱只读等离子发射光谱仪对爆管段进行化学成分分析,HVS-50Z自动转塔数显维氏硬度计进行硬度检测,100 kN AG-IC 岛津电子万能材料试验机进行力学性能测试及金相分析,EBSD扫描电子显微镜及能谱一体化系统进行扫描电镜观察及能谱分析。

2 试验结果分析

2.1 宏观检查

爆管材料为TP347HFG,规格为Φ38×7 mm,对爆管管段进行宏观检查,如图1(a)所示,爆口位于末级过热器弯头出口段,轴向开裂长约35 mm,宽约3~4 mm,爆口处管壁减薄不明显,且爆口无明显的塑性变形,断面粗糙,呈现出长时过热的特征。爆口附近外壁还有轻微的吹损特征。将爆管纵向剖开,查看内壁氧化皮的脱落情况,如图1(b)所示,由图1可知,管段内壁氧化皮有明显脱落痕迹。

(a)爆口形貌

2.2 化学成分分析

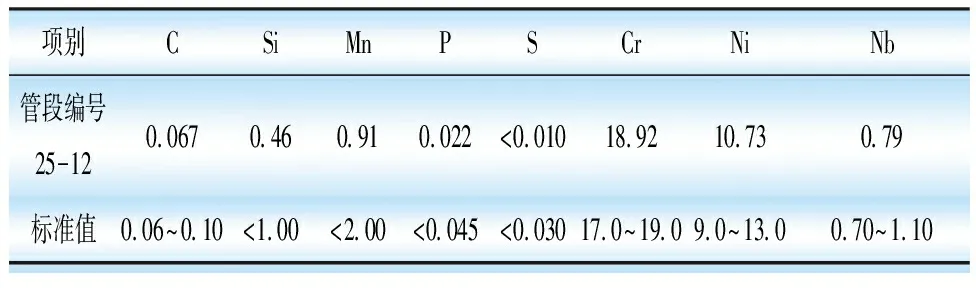

表1为爆管段的化学成分分析结果,表中同时列出了ASME SA-213对TP347HFG化学成分要求。结果可见,爆管段的化学成分符合标准规定。

表1 化学成分分析结果 单位:wt%

2.3 力学性能测试

表2为爆管段在不同温度下的拉伸性能试验结果,表中同时列出了相关标准在对应温度下的拉伸性能要求。由表2可知,爆管段的室温拉伸性能及高温屈服强度均满足相关标准要求。

表2 拉伸性能测试结果

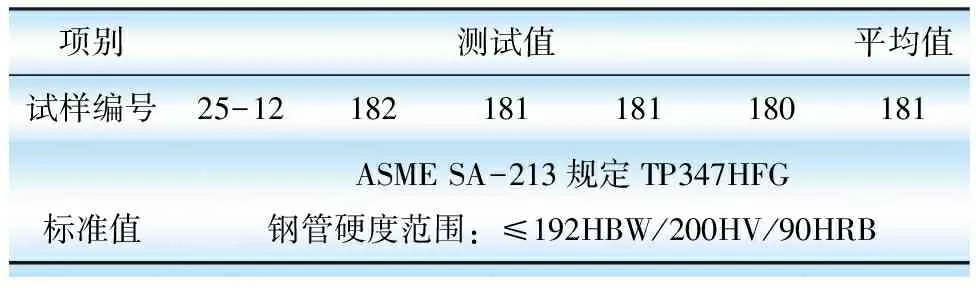

表3为金相试样表面硬度测试结果,表中同时列出了ASME SA-213标准对TP347HFG钢管的硬度要求。结果可见,爆管段的硬度值符合ASME SA-213标准规定。

表3 硬度测试结果 HV10

2.4 金相检验

图2为正常管段和爆管段的母材横截面中心金相组织照片和氧化皮厚度,由图2可知,管段显微组织均为奥氏体+孪晶+碳化物(或析出物),平均晶粒度约8级,部分晶界析出物在试样侵蚀过程中发生脱落,基体中可见少量的形变滑移线。其中正常管段的内壁氧化皮平均厚度为67 μm,爆管段的氧化皮平均厚度为120 μm,爆口段的的氧化皮厚度显著大于该管段气流进口段。

(a)正常管段金相组织

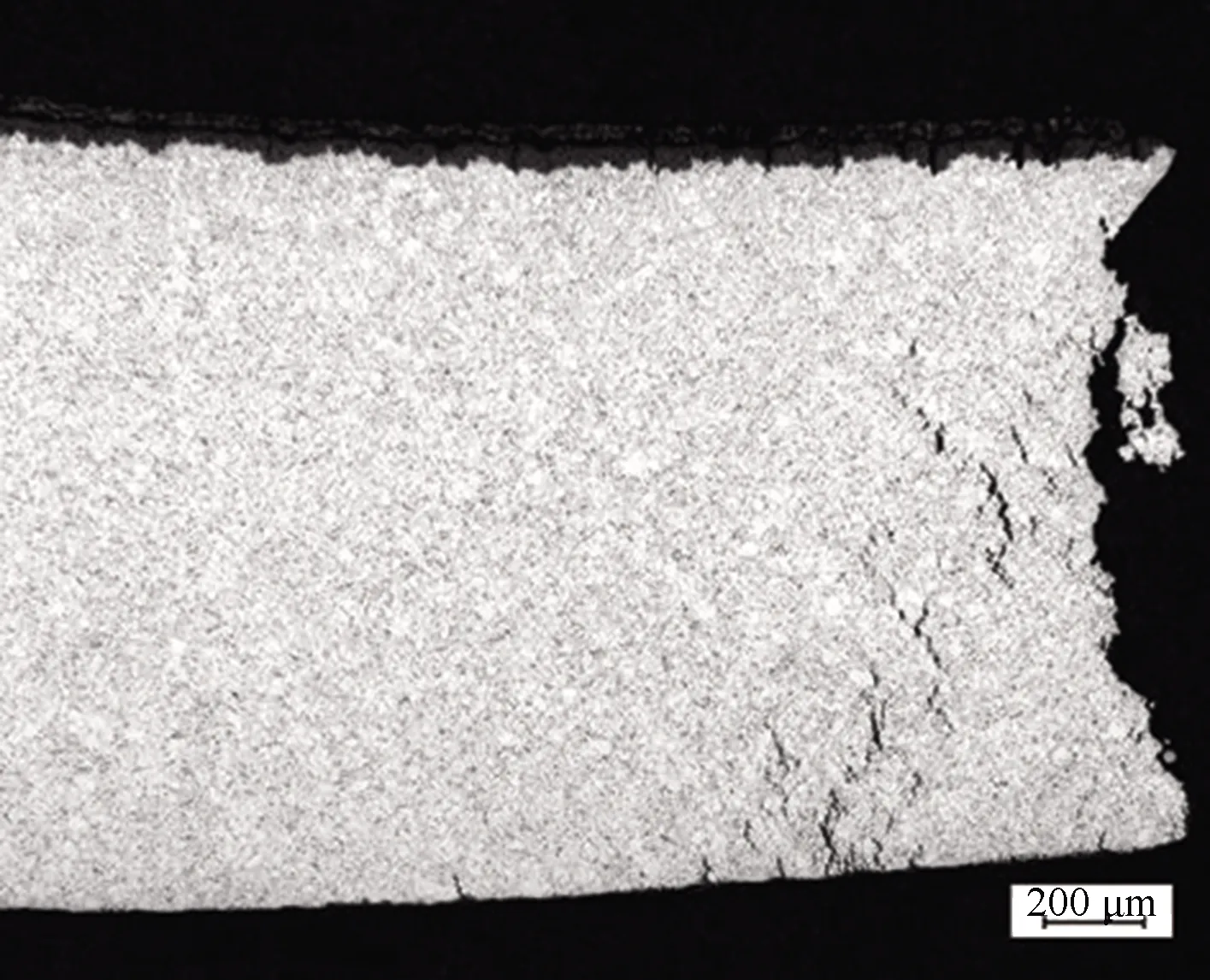

图3为断口显微组织形貌,由图3可知,断口附近显微组织中存在明显的老化特征,大颗粒析出物沿晶界分布,部分析出物呈链状;断口呈脆性的沿晶断裂特征,断口附近组织中还存在大量的沿晶蠕变裂纹,尤其在靠近外壁侧裂纹相对较多;管段内壁也出现较多沿氧化皮开裂的微小裂纹,裂纹向金属基体扩展,但扩展深度尚较浅。

图3 断口显微组织形貌

2.5 析出相能谱分析

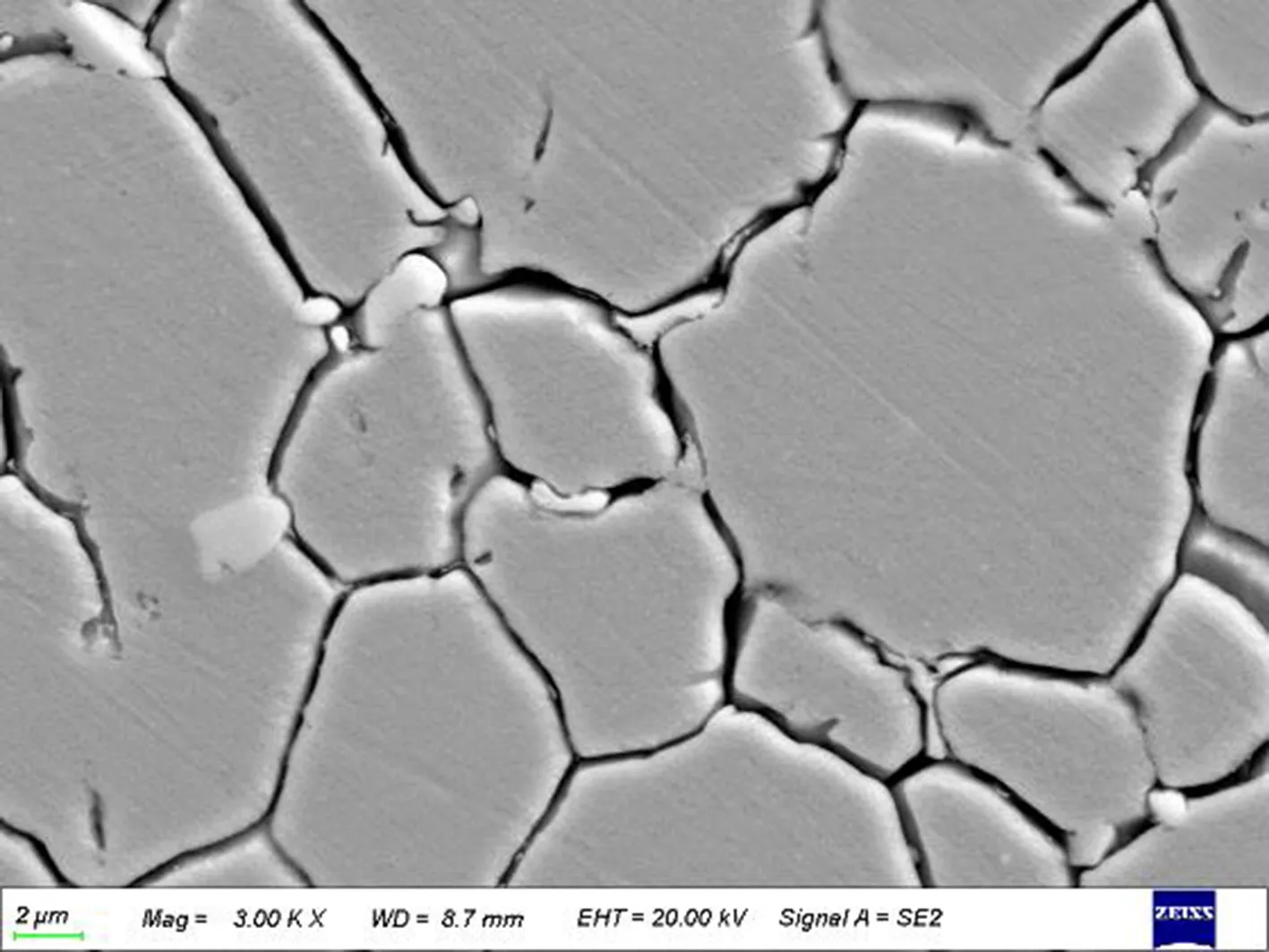

将断口采用三氯化铁盐酸水溶液侵蚀后,置于扫描电镜下观察,如图4所示,晶界析出物大部分已脱落,但仍能看到部分未脱落的沿晶界分布的块状析出物,及部分薄片状(或条状)析出物。

(a)放大倍数3000×

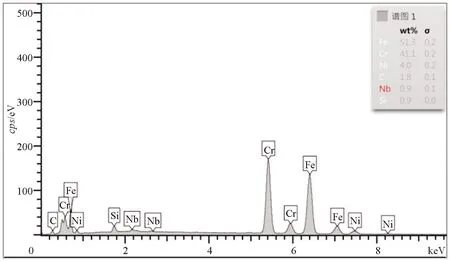

对图4中的晶界析出物进行能谱分析,其结果如图5所示,分布在晶界的大块状析出物大部分均为富Fe、Cr的化合物,根据其质量分数可以推断其主要为σ相;此外,晶界大块状析出物中还存在少量富Nb的析出相,该析出相主要在管段原始制造过程中形成。结合晶界析出相能谱分析,结果表明,晶界析出相主要为Cr23C6,块状的σ相,以及少量的Nb的碳化物。σ相是一种硬而脆四方结构的Fe-Cr金属间化合物,σ相形成非常缓慢,一般在550~800 ℃,并且在应力状态下长期使用才会出现,且温度越高σ相析出所需时间越短,相同时间内的析出量越大。σ相的析出,会导致不锈钢硬度升高,冲击性能下降,使材料严重脆化,承受应力的能力降低;σ相在晶界聚集,会导致微裂纹和蠕变孔洞的产生,严重降低奥氏体钢的塑性、韧性、持久强度和蠕变寿命。

图5 能谱分析结果

3 结论

综上分析,该管爆口处管壁减薄不明显,且爆口无明显的塑性变形,断面较为粗糙,管段内壁氧化皮均有明显脱落;管段金相组织为奥氏体+孪晶,基体中均存在较多的析出相,爆口段的的氧化皮厚度显著大于该管段气流进口段,爆管管段材质为TP347HFG,设计运行温度550~590 ℃,运行时间>2×105h,爆管段的氧化皮厚度达120 μm,可见爆口管段存在运行温度过高的情况;本次爆管性质为长时过热爆管,其主要原因为管段长时超温运行后,脆性的σ相等析出物导致管段脆化所致。建议通过内窥镜、割管等手段查找管子内部及联箱入口是否存在有局部异物堵塞情况,在该管壁上方调整温度测点位置或增加温度测点数量,提高对管段局部超温的监测,并严格控制锅炉运行温度,避免超温运行。