某电厂发电机出口断路器烧损事故分析

2021-12-06崔鹏

崔 鹏

(华能河南中原燃气发电有限公司,河南 驻马店 463000)

发电厂发电机出口断路器和隔离开关是实现机组并网的关键设备[1],对于燃气调峰机组来说,运行方式多样,断路器出现故障的概率大为增加。介绍了一起因隔离开关合闸行程不足,断路器侧触指与隔离开关动触头镀银层无法充分接触,从而导致母线间断性接地的事故[2]。详细阐述了检查过程和分析思路,并根据暴露出的问题,提出了改进措施。

1 事故概述

1.1 设备概况

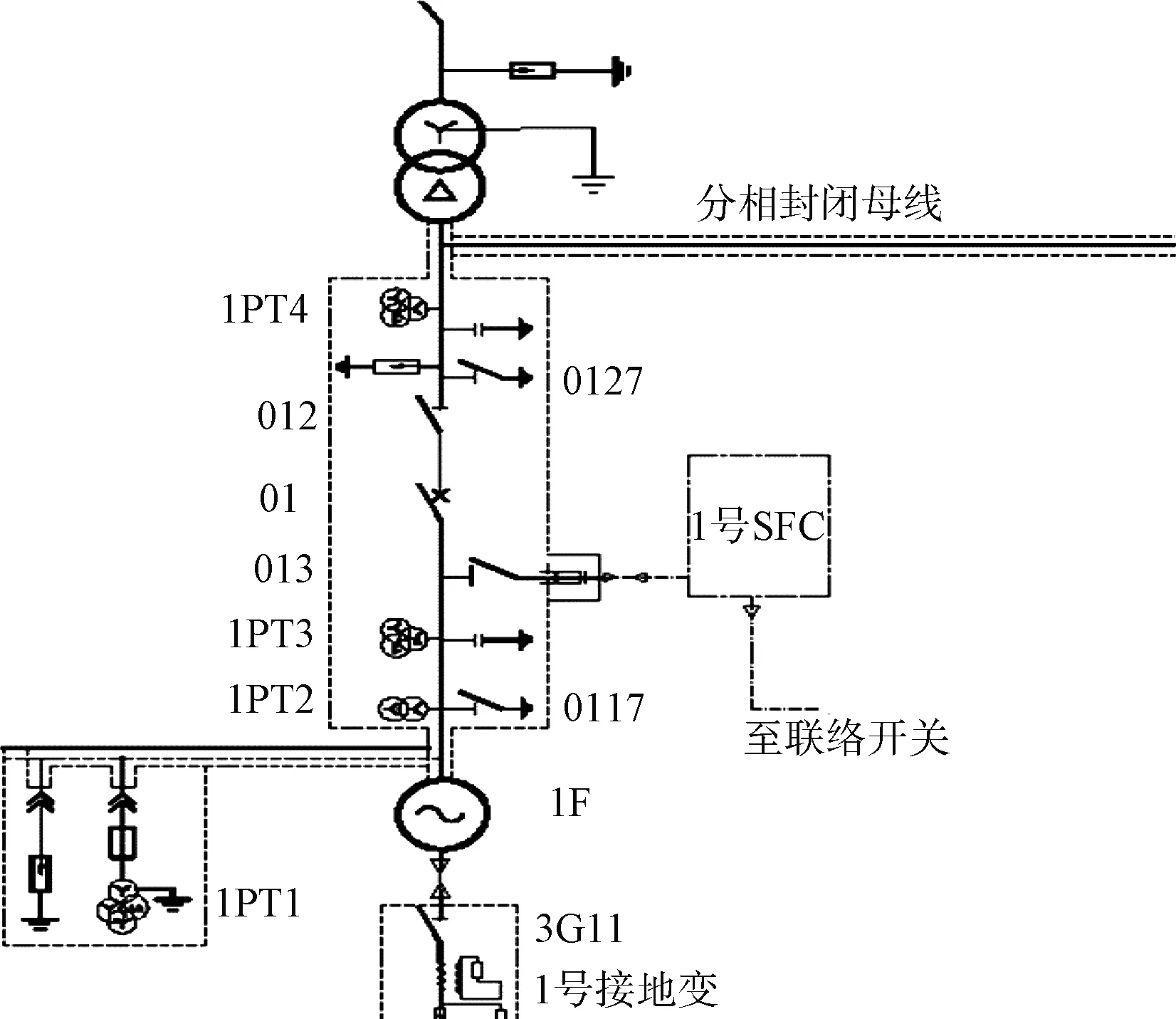

某电厂采用西门子9F级燃气轮机,出口电压21 kV,额定功率390 MW,主接线采用扩大型单元接线,1号发电机(1F)经出口断路器01隔离开关012、主变压器接入500 kV系统。出口断路器01和隔离开关012为ABB公司生产的HECS-100L型发电机出口开关组合电器,采用分相布置,每相电气元件独立安装在一个金属罩壳内,两端连至离相封闭母线,整体安装在主厂房与主变压器之间高6.5 m的钢结构平台上。三相断路器、隔离开关分别通过连杆连接,同时动作三相,断路器采用液压弹簧操作机构,隔离开关为户内、金属封闭和水平布置型式,采用电动操作机构,设有就地和远方两种控制模式,其接线图如图1所示。

图1 1号发电机电气主接线图

1.2 事故工况

1号发电机长期停运后,初次启动并网,断路器01、隔离开关012均在合位,发电机升负荷过程中,发电机第一套保护100%定子接地保护启动,延时1001 ms动作于全停,此时发电机有功功率70 MW,无功功率13 Mvar,定子电压21 kV,定子电流2 kA。

2 事故经过

某日,根据调度计划,某电厂1号发电机拟于14:00启动并网,12:12燃机点火成功,后运行值长向调度申请合上隔离开关012,将1号发电机转为热备用状态,远方控制过程中,隔离开关012出驱动故障报警,位置反馈信号消失。

就地检查隔离开关012驱动电源空气断路器Q900跳闸,隔离开关机械位置和电气位置指示消失,判断机构行驶至中间位置无法前进,无法再进行电动操作。测量驱动电机绝缘均合格,检查隔离开关底部三相执行机构连杆无变形、三相角度一致。就地试送驱动电源空气断路器Q900,约5 s后,Q900再次跳闸。

由于未发生过此类问题,电厂人员遂咨询厂家ABB公司武汉办事处技术服务人员,厂家人员详细询问了现场情况,包括上次正常分合至本次卡涩期间是否进行过开关检修、是否打开过组合电器的罩壳、开关底部的传动连杆是否三相一致、以前有无运行异常现象等情况后,告知电厂人员隔离开关012如果长期处于分位,再次合闸时,合闸力矩会变大,有可能使驱动电机过载或烧毁,该型隔离开关设计有手动分合闸功能,可就地手动对操作机构进行活动。电厂人员遂按照设备说明书中操作说明,在服务人员远方指导下,使用操作手柄进行手动活动,活动两次后,通过就地控制柜对隔离开关进行电动合、分闸操作2次,隔离开关机械和电气位置指示均正常。13:30,运行人员在DCS上对隔离开关012进行分合闸1次,分合过程正常,隔离开关就地机械位置和电气位置指示均正常。

14:21,1号发电机并网,14:27机组负荷升至70 MW时,DCS报发电机综合保护动作,机组跳闸,发电机解列。就地检查1号发电机第1套保护柜,显示发电机100%定子接地保护动作,动作时间1001ms,动作曲线显示,跳闸前1号发电机B相电压降低,A、C两相电压随之升高,可判断1号发电机B相发生了间歇性接地。

电厂人员沿出线进行检查,发现组合电器小间内隔离开关012B相罩壳内存在灼烧迹象,打开罩壳发现B相动、静触头两端端部(镀银层)及触指均存在不同程度烧损,位于断路器灭弧室侧的触头烧蚀有大约20 mm的缺口,罩壳壁板有放电痕迹,传动机构绝缘拉杆烧损,拐臂向上弯曲约35 mm。同时在B相罩壳内断路器侧静触头下面的底板上发现一方形环氧树脂块,尺寸30 mm×26 mm×10 mm,经现场比对材质和尺寸,确认为断路器侧静触头上安装的导向块的一部分。检查A、C相罩壳未发现异常。

3 原因分析

综合现场检查和情况分析,1号发电机隔离开关012损坏的原因为隔离开关靠断路器侧的静触头顶部导向块部分脱落(厚度约10 mm),导致该滑块无倒角,合闸过程中,运动部分首部向下偏移,中心线不重合,阻力增大,驱动机构电机跳闸。合闸完成后,镀银层和触指不能充分结合,在升负荷过程中,流过断口的电流时逐渐增大,发热导致触头熔焊,并在动静触头间隙拉弧,金属液化溅射放电,导致B相母线存在间断性接地痕迹,发电机定子保护动作跳闸。

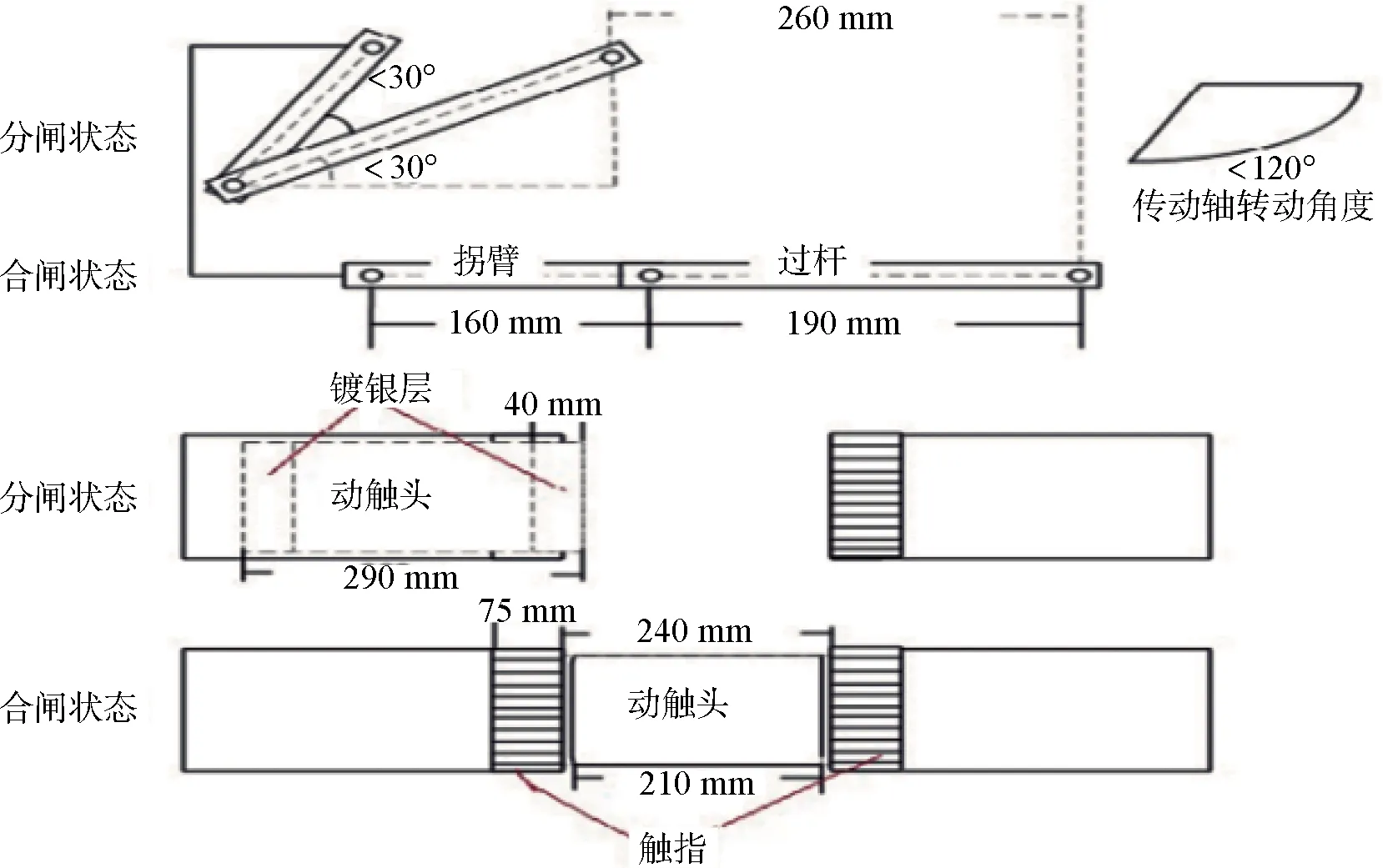

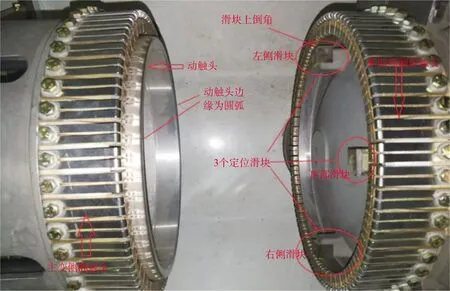

图2为隔离开关012分闸状态的示意图,断路器侧静触头内安装3只定位滑块,每只滑块外沿有圆形倒角,隔离开关动触头端部为圆形倒角,便于动触头行进过程中减小阻力,到达合闸终点后,动触头固定在触指和定位滑块之间,其镀银层与断路器触指相连,接触电阻小且稳定,保证隔离开关能正常通过工作电流[3]。其动触头行程轨迹如图3所示。

图2 隔离开关012分闸状态的示意图

图3 隔离开关动触头行程轨迹图

现场对隔离开关012动静触头的尺寸及行程进行测量,静触头触指与断路器静触头触指间距为240 mm,触指长度为75 mm,动触头总长290 mm,双侧镀银层各40 mm,传动杆长度190 mm,拐臂长度160 mm,行程轨迹如图3所示。到达完全合位时,隔离开关012两侧镀银层各深入触指30 mm,经检查拐臂变形弯曲,末端上抬约35 mm,导致直线长度减少约20 mm,刀闸合闸过程中,运动路程缩短20 mm左右,触指与镀银层接触长度不足,同时动静触头中心线偏移,上部间隙导致过热拉弧,引发此次事故。

底板上的环氧树脂块基本保存完好,经比对确认为开裂掉落的定位滑块的一部分,检查另2只水平分布定位滑块情况发现,右侧定位滑块由于受到高温导致变形,左侧滑块已脱落,因此可以判断顶部滑块为故障前掉落。

综上所述,有理由推定隔离开关012上次动作时,环氧树脂滑块受到挤压,使滑块开裂,脱落至底板上,本次合闸时,顶部滑块因无倒角导引,机构受顶部定位滑块阻挡使合闸力矩变大,拐臂弯曲,合闸距离不足,镀银层和触指不能充分接触,接触电阻变大发热融化,最终引发此次事故[4]。

4 暴露问题及改进措施

a.设备设计存在缺陷。该型隔离开关的机械指示和电气指示均通过其操作机构上的指示器实现,导致即使机械指示和电气指示均为合位时,隔离开关实际上可能并不处于完全合闸位置[5],只能人工通过窥视孔确认其位置,且三相隔离开关之间布置极为紧凑,人员活动不便,不利于隔离开关位置确认,后期已加装一套视频监控系统,并将监控画面实时传至监控后台,方便人员确认隔离开关的实际位置。

b.导向块存在质量问题。事故发生前半年,电厂人员在机组例行检修时,已经对该导向块进行过检查,并未发现开裂、移位情况。事故发生时该开关动作仅1260次,在远未达到其设计的5000次机械寿命的检修标准下,即发生导向块断裂脱落现象,说明该导向块存在严重的质量问题。厂家目前并无升级或替代产品,只能通过增加检查、检修频次等手段减少设备隐患。

c.设备隐患排查不深入。电厂人员未能结合设备的运行特性,特别是根据长期停运后的设备状态制定详细的有针对性的维护检查计划,隔离开关动静部件缺少必要的维护项目和内容,导致设备异常未能及时发现、及时处理。下一步应认真吸取事故教训,举一反三,全面深入开展隐患排查工作,逐一排查高压断路器、隔离开关的操作机构、二次回路、传动机构等,与厂家沟通能否通过技改实现每隔离开关均有独立的状态指示,彻底消除设备存在的隐患。

5 结语

本文对一起发电机出口断路器烧损事故进行了分析,详细阐述了检查过程和分析思路,并根据暴露出的问题,提出了改进措施,对采用相同形式隔离开关的发电机组具有借鉴意义。