关于高压电气设备带电检测信息化管理的研究

2021-12-06蒋大伟

蒋大伟,赵 野,谢 倩,高 岳,牛 李

(辽宁东科电力有限公司,辽宁 沈阳 110179)

高压电气设备在电力系统中处于极其重要的地位,一旦发生故障,有可能导致大面积停电事故,给电力系统带来难以估量的损失。电力设备带电检测技术已相对成熟,可以及时发现停电预防性试验难以发现的缺陷、隐患[1],有助于了解设备的真实运行状态,从而为设备状态评价提供必要依据,避免不必要的停电事故[2]。但由于仪器仪表种类较多,并且不同厂商的技术标准、通信协议不统一,检测结果一直未实现统一的信息化管理。目前检测结果主要以图片、电子报告、纸质文件等方式保存,无法实现数据共享与业务融合,无法支撑大数据分析与故障研判工作,严重制约着电力设备检测试验工作精益化管理[3]。随着电子技术、传感器技术、计算机技术、信息处理技术等的发展和向电力系统的融合,使电力设备带电检测信息化管理逐步向实用化阶段发展。

1 电气设备带电检测现状分析

1.1 标准化作业不规范

缺乏标准化的流程设定、仪器选用、测点选择,数据的显著差异直接影响到数据间的纵比与横比,可能影响检测结果的判断。

1.2 工作效率低

检测仪器普遍不支持检测图像或数据的自动传输,需要先记录检测结果编号,再将存储介质中的数据导出进行分析,编制检测报告。后期工作往往占据了相当的人力与时间,影响现场检测质量的提升。

1.3 技术监督难

现场检测需要大量的人员与时间,难以覆盖整个工作面;报告检查无法对检测工作的质量与进度进行实时监督与指导,缺乏时效性。

1.4 团队协作难

带电检测对检测人员所需的专业知识深度与广度均要求较高,需要熟悉设备结构、设计、制造、运行等方面知识,方可对现场异常进行正确判断。专业团队无法深入每个现场,因此需要实现远程协作,协同诊断。

1.5 无法实现数据贯通

检测结果以纸质文件提交,查询、分析不方便,且无法实现与其他业务的数据贯通与融合,尤其不便于对设备状态的大数据分析。

2 在线检测智能运检平台规程分析

为实现“坚强智能电网”和“泛在电力物联网”,推动电网与互联网深度融合,解决电气设备带电检测存在的诸多不足,在线检测智能运检平台主要具备以下特点。

a.应用物联网及无线通信技术,研究改进带电检测终端,实现检测数据自动上传。

b.基于RFID识别和北斗定位技术,智能识别检测设备,实现检测结果、仪器型号、电力设备的自动关联。

c.建设在线检测平台与国家电网有限公司(以下简称国网公司)PMS2.0系统深度融合,实现设备基础台账、运行状态信息、历史缺陷、历史检测结果在线获取,辅助至支撑现场检测工作。

d.研究终端智能分析数据模型及算法,实现智能终端辅助研判,自动登记缺陷,全面支撑现场检测工作。

e.研究检测报告自动生成模型算法,减少人工编制工作量,实现检测结果的结构化存储。

f.现场检测数据实时共享,全面支撑实时技术监督及远方专家研判。

g.基于微服务应用,实现各个厂商数据分析模型算法的嵌入。

h.研究数据加密及终端授权控制技术,实现对接入平台仪器仪表的可控管理,保障平台持续运营。

3 在线检测智能运检平台系统设计

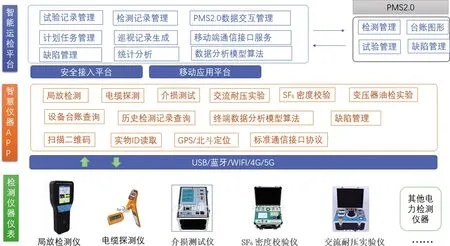

通过以上对在线检测智能运检平台规程分析,构筑该平台主要分为应用架构和技术架构。综合考虑民营企业和电力公司的应用需求,统一设计。根据不同用户需求,进行模块裁剪。实现仪器仪表台账管理、检测报告自动生成、巡视检测管理、远程诊断分析、实时技术监督等功能[4],如图1所示。

图1 在线检测智能运检平台系统结构

3.1 在线检测智能运检平台应用架构

系统在应用层面分为主站端(智能运检平台)、移动端(智慧仪器APP)、感知端(智慧仪器仪表)三部分。

3.1.1 主站端(智能运检平台)

智能运检平台分为“检测数据收集中心”、“基础数据供应中心”、“数据分析处理中心”三大中心,具体内容如下。

检测数据收集中心:提供标准数据接口服务,支撑移动端各类数据通过安全接入平台、移动应用平台实时写入。

基础数据供应中心:与门户目录集成,支撑移动端一体化登录;与PMS2.0集成,提供设备台账、地理坐标、设备状态检修、设备试验等各类数据访问权限;制定计划任务,支撑移动端业务应用。

数据分析处理中心:应用大数据分析技术手段,对各类设备的检测结果分析,结合设备历史缺陷、历史试验结果,形成新的状态检修建议[5];遵循PMS2.0数据存储规范,智能运检平台缺陷信息、检测记录、试验记录等数据可按需写入PMS2.0,减少数据重复录入的工作量。采用微服务的模式,支持各仪器仪表厂商数据分析算法的植入,保证系统数据分析逻辑的先进性。

3.1.2 移动端(智慧仪器APP)

智慧仪器APP作为仪器仪表与主站的通信枢纽,弥补仪器仪表与主站端直接通信能力的不足,降低仪器仪表生产商的改动难度;提供丰富的数据存储及计算逻辑,减少主站端的计算压力同时弥补仪器仪表计算能力的不足。

统一通信规约:对各类业务厂家的仪器表制定标准的数据通信协议,支持USB、蓝牙、WIFI等多种通信模式。

边缘计算:内置多种业务场景阈值,可自动预警;具备综合分析能力,可自动调取主站端历史数据,利用综合分析模型算法辅助研判;基于GPS或北斗定位,自动识别附近的设备,便于检测结果与设备自动关联。

智慧仪器APP,可新建任务或接收主站端下发的任务,通过任务触发相应仪器仪表的功能,减少操作步骤。

3.1.3 感知端(智慧仪器仪表)

智慧仪器仪表主要实现检测结果的在线上传,开机状态下支持APP端的任务唤醒。具备Android操作系统,满足国网公司移动作业应用要求的仪器仪表,可直接安装智慧仪器APP。

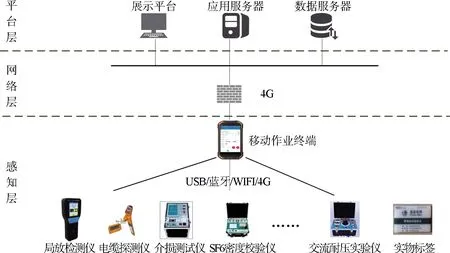

3.2 在线检测智能运检平台技术架构

技术架构依据物联网建设标准分为平台层、网络层、感知层,如图2所示。

图2 在线检测智能运检平台技术架构

3.2.1 平台层

通过融合海量的检测试验仪器的数据,实现数据集中管理、展示、分析和应用,包括大数据分析处理、横向业务融合、计划编制与任务派发、统计分析与综合展示。具有易用性、可扩展性、安全性等多种特点,同时易与现有的国网公司PMS2.0系统融合。

3.2.2 网络层

移动端与主站端通信基于4G无线网路,建立感知层和平台层的数据流管控。仪器仪表与移动端通信可采用USB、蓝牙、WIFI等多种通信模式。

3.2.3 感知层

感知层为各类仪器仪表,提供检测原始数据。检测试验仪器为现场已经部署的各种智能化检测试验仪器和后续规划部署的检测试验仪器,包括但不限于局放检测仪、电缆探测仪、介损测试仪、交流耐压试验仪等。例如传统的电缆巡线方法费时费力,效率低下,仅能发现线路管道中存在的一些肉眼可见的安全隐患,而对判断电缆的绝缘状态无能为力。局部放电检测作为一种带电检测手段可有效检出电缆绝缘缺陷[6]。

实物标签可采用RFID电子标签,该种电子标签内嵌铁氧体屏蔽材料,可以防止金属材料对于射频信号发射和接收产生的干扰。

移动作业终端搭载智慧仪器APP,作为智能化检测试验仪器与云平台的通信枢纽,弥补仪器仪表与主站端直接通信能力的不足,降低仪器仪表生产商的改动难度;提供丰富的数据存储及计算逻辑,弥补仪器仪表计算能力的不足,同时减少主站端的计算压力。

主要的功能如下。

a.统一通信规约:制定标准的数据通信协议,支持USB、蓝牙、WIFI等多种通信模式。

b.边缘计算:内置多种业务场景阈值,可自动预警。

c.部署检测任务:可新建任务或接收主站端下发的任务,通过任务触发相应仪器仪表的功能,实现检测试验的自动化、智能化。

4 在线检测智能运检平台效益与风险分析

4.1 效益分析

智慧仪器仪表在线检测平台的建设,积极响应了国网公司泛在电力物联网重要战略部署。在较大的仪器仪表市场需求背景下,统一市场标准,将引领各仪器仪表厂商技术创新,规范生产,提升效益;大幅度减少基层人员数据整理、报告编制的工作量,减少人力成本;数据的结构化存储,有效支撑后期数据共享及业务融合工作,支撑各类大数据分析业务的开展,提升该领域的精益化管理水平。

4.2 风险分析

实施过程中遇到影响进度的问题,及时和用户沟通,变更计划,提前制定好实施计划与解决方案。作为软件开发工程,需求变更所带来的风险是一个常见的主题,对于技术监督管理系统这样的大型软件工程,需求变更的风险控制尤其重要。部分网省公司PMS2.0系统为其他单位运维,系统集成可能阻力较大,影响项目进度。需提前做好沟通,必要时采取项目合作的模式。

5 结语

通过以上分析,智慧仪器仪表在线检测智能运检平台建设的专业条件、技术条件均已具备。该系统建立后,可以提前预测事故的发生,实时掌控一次设备的运行情况,对于出现故障的设备及时进行报警和切断,有利于减少设备故障所带来的损失,提高电网的运行效率。并且可以建立一次设备故障信息的数据库,再次出现类似的故障信息时,就可以自动识别出故障类型和位置,进一步提高安全生产管理水平,确保电网安全稳定运行,产生巨大的社会效益和经济效益。