基于洁净煤燃烧技术的燃煤锅炉运行能耗率调试方法研究

2021-12-06叶振起林茂盛

魏 来,叶振起,林茂盛

(国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

由于常规能源过量使用,全球能源供给局势日益紧张,节能降耗越来越受到人们的重视。我国的能源资源结构与消费结构以煤炭为主,是我国能源使用的重要特点,通过文献研究可知,造成工业燃煤效率低下的主要原因为粗放管理、自动化程度较差、资源浪费等[1-2]。对燃煤锅炉运行能耗率开展调试,从某种意义来讲,提高了工业燃煤锅炉的效率,不仅可以提升经济效益,还可以减少污染物的生产与排放,对于环境保护与能源可持续发展具有重要意义。

文献[3]构建可供在线计算的燃煤热效率虚拟煤质数据库,通过数据计算与处理,控制燃煤锅炉运行能耗率,此方法在计算方面得到一定提升,但对燃煤锅炉的实际监测能力较差。文献[4]通过ANSYS FLUENT搭建纯煤燃烧和煤粉掺烧生物质模型,分析了燃煤锅炉运行能耗率的影响因素,此模型对于数值模拟软件的依赖性较强,适用性较低。本文根据燃煤锅炉的运行特点,基于洁净煤燃烧技术对燃煤锅炉运行能耗率开展调试,强化锅炉运行过程的运行管理与调节能力,从而达到提高能源使用质量、节约能源的目的。

1 燃煤锅炉运行能耗率调试方法设计

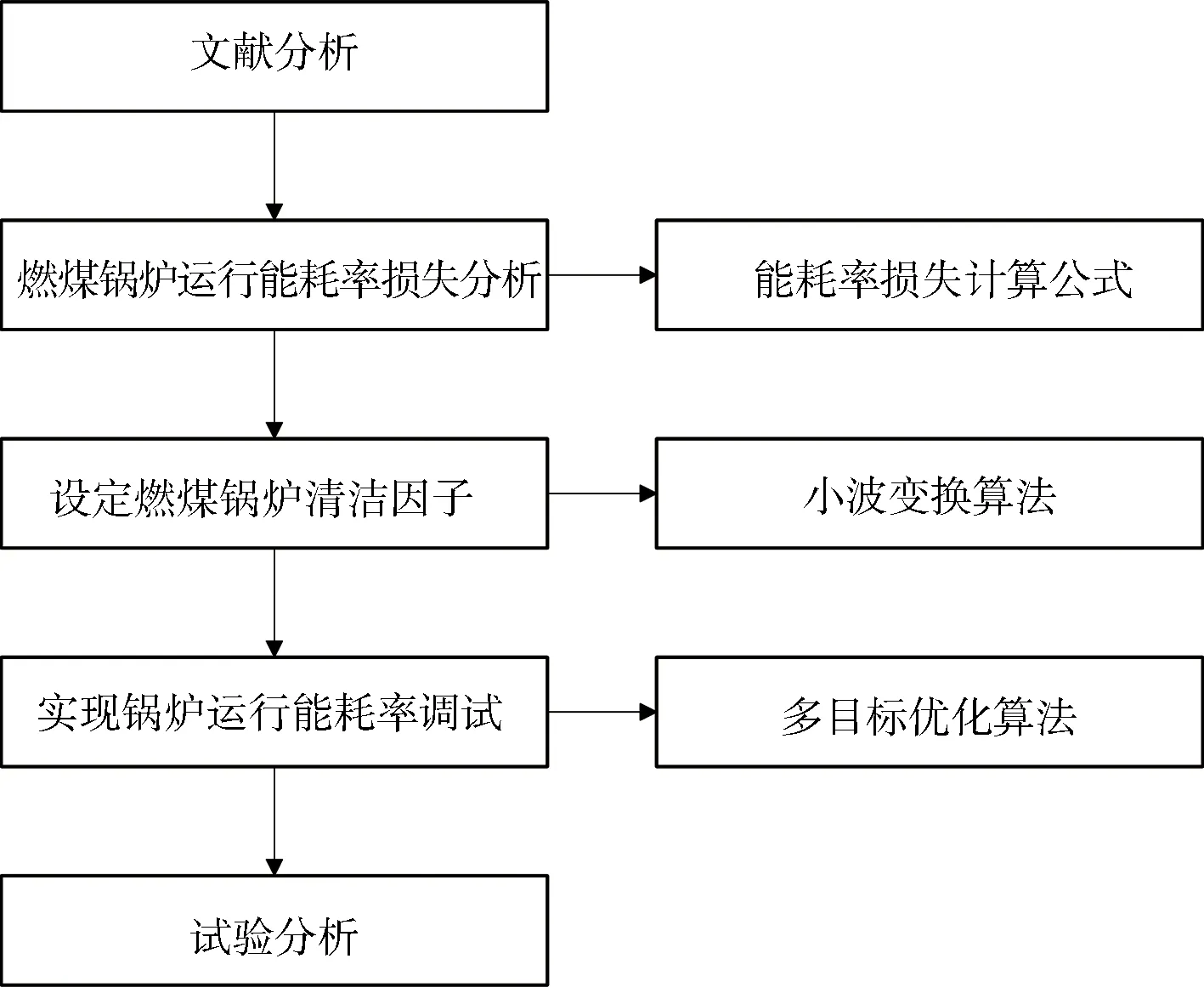

为弥补传统燃煤锅炉运行能耗率调试方法的不足,在洁净煤调试方法设计的过程中,预先设定技术路线,为方法设计提供指导。具体技术路线如图1所示。

图1 燃煤锅炉运行能耗率洁净煤调试方法设计路线

1.1 燃煤锅炉运行能耗率损失分析

为了分析燃煤锅炉运行能耗率,需要设定燃煤锅炉运行能耗率测试内容及仪器,如表1所示。同时分析燃煤锅炉运行能耗率损失,明确测试的任务、目的及要求,完成测试的布置。

表1 燃煤锅炉运行能耗率测试内容及仪器

根据表1内容,选择测量的仪器与位置,在检验和校准的有效期内,完成测试仪器的布置与安装。根据文献研究结果,将燃煤锅炉能耗率损失分为以下4部分。

a.机械不完全运行能耗率损失

煤炭在燃烧过程中,常常有一部分固体煤炭与炭灰带出锅炉外,还有一部分会与煤渣一起排走,这2部分造成运行中的能源消耗,称之为机械不完全运行能耗率损失,其中飞灰消耗占较大比重。

b.散热能耗率损失

锅炉的金属结构烟道、风道、汽水管道向环境中排放的热量叫做散热能耗率损失[5],这种能耗率损失与锅炉的外表面积有关。散热能耗率损失为

(1)

式中:as为散热能耗率损失,J;Bs为锅炉整体能耗率,MJ/kWh;1650为煤炭能源;C为锅炉外表面积,m2;Ain为煤炭投入,kg。

c.排烟能耗率损失

排烟能耗率损失是指随烟气带出的能量,在锅炉运行过程中其能耗率损失最大,大型锅炉其能耗率损失约为5%。在锅炉运行能耗率调节中,必须对此能耗率损失展开处理,以保证锅炉运行效果。排烟能耗率损失为

(2)

d.其他能耗率损失

锅炉运行过程中的其他能耗率损失主要由煤渣物理受热造成;在大型锅炉中,由于大量的零部件需要用水冷却,则其他能耗率损失为

(3)

式中:Wex为水温散热系数;Qin为散热比重。

1.2 设定燃煤锅炉清洁因子

根据燃煤锅炉运行能耗率损失分析结果,将洁净煤燃烧技术中的清洁因子作为调节过程中的指导参数。清洁系数是指锅炉传热系数与洁净煤燃烧技术要求的适应度[6-7]。

(4)

式中:Ji为受热面的实际传热系数;J0为受热面的理论传热系数。在理想状态下,理论辐射换热系数βf和理论对流换热系数βl如下。

(5)

(6)

式中:uj与uy分别为锅炉金属管的黑度与排烟黑度;T为金属管温度,K;δ为夹层厚度;Mx与My分别为锅炉受热面结构的横向参数与纵向参数;d为金属管道外径;η为烟气导热系数;Re与Pr分别为雷诺数与普朗特数。

在燃煤锅炉运行过程中,使用DCS数据采集系统采集锅炉运行数据[8]。数据采集时,炉内燃烧与能量分布等因素均会对其造成干扰,影响清洁因子与锅炉运行能耗率的精度,因此对DCS数据进行预处理。针对洁净煤燃烧技术的锅炉运行状态,使用小波变换技术对DCS数据进行剔除与保留。设定原始数据,在基本小波平移后得到数据,在不同尺度下进行信号分析。处理过程可表示为

CWTf(e,f)=

(7)

式中:f为平移参数,其取值范围可正可负;v(t)为原始数据函数;e为自然常数;∂e,f(t)为基本小波函数∂(t)通过数据伸缩平移后得到的小波基函数。

(8)

通过式(8)处理DCS数据,并将其代入式(5)—式(7),设定合适的清洁系数,将其作为锅炉运行能耗率目标之一。

2 试验及结果分析

2.1 试验环境设计

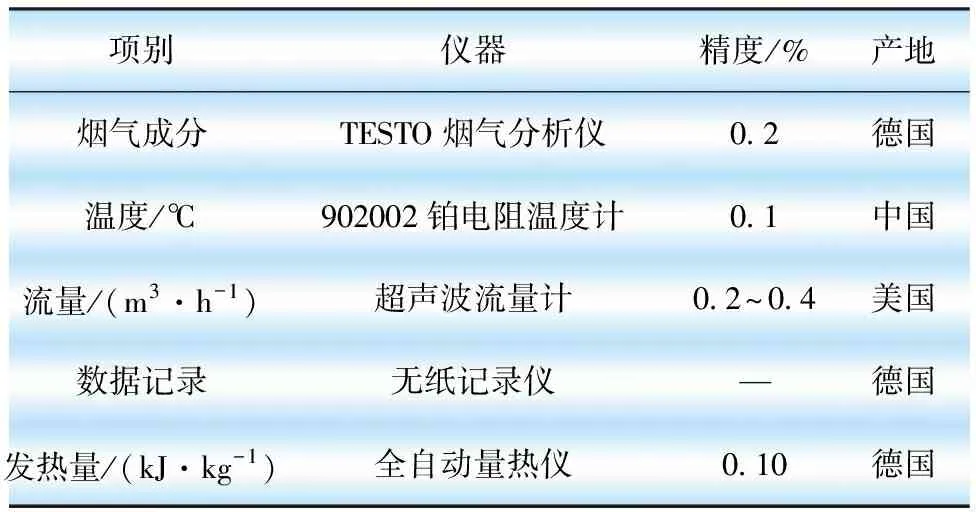

在完成了基于洁净煤燃烧技术的燃煤锅炉运行能耗率调试方法的设计后,为了证实洁净煤调试方法具有一定的使用价值与开发价值,对其展开试验测试。为提升试验结果的对比性与代表性,选取2种不同的调试方法与其展开对比试验。锅炉能耗率试验测试仪器如表2所示。

表2 锅炉能耗率试验测试仪器

选取表2的仪器对锅炉的相关参数进行测试,测试过程中保证锅炉运行状态稳定,测试时间为5 h,测试开始前与结束后的锅炉水位、压力、燃料厚度相同,参数测量过程中的燃料供给、给水量以及排渣速度相同。

2.2 试验方案设计

以某城市燃煤锅炉为试验对象。使用洁净煤调试方法与传统调试方法对锅炉的能耗率进行调试并分析。为了使洁净煤调试方法与传统调试方法的使用效果更加细致化,将试验对比指标设定为锅炉热效率比、锅炉排烟口污染物比重以及锅炉运行成本。试验中包括了大量的数据运算过程,为保证试验的一致性,将试验数据保留至小数点后2位。成本计算过程中设定燃煤的成本为250元/t,以此提升试验结果的可靠性与真实性。

2.3 试验结果分析

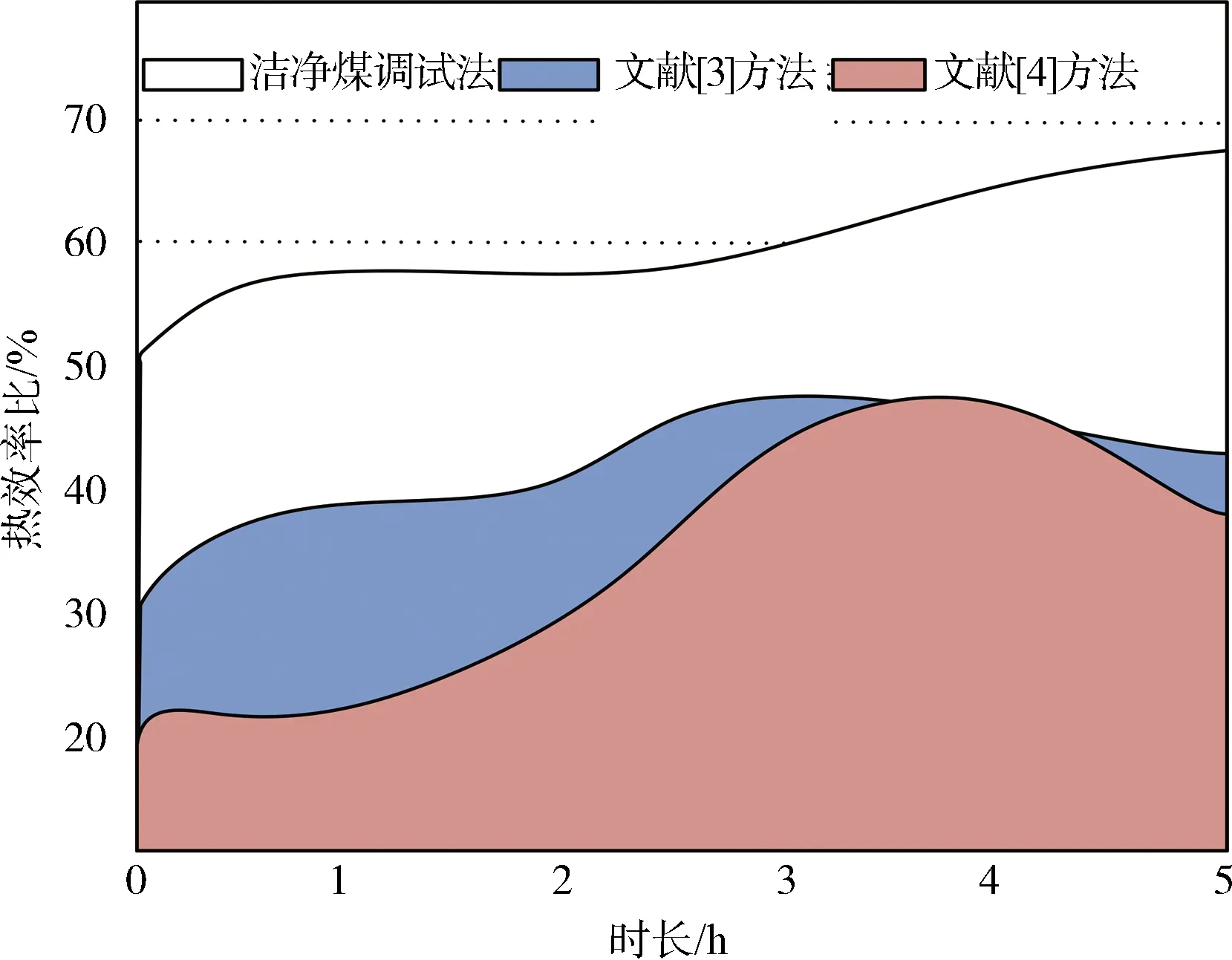

a.锅炉热效率比试验结果分析

锅炉热效率比试验结果如图2所示。

图2 锅炉热效率比试验结果

由图2可知,传统调试方法使用效果较差,无法实现对锅炉能耗率损失的控制。洁净煤调试方法使锅炉热效率得到一定提升,其增长幅度也较为统一。洁净煤调试方法对于锅炉运行过程中产生能耗率损失控制能力较好,在一定程度上可有效缓解锅炉运行时的损耗率,降低锅炉燃煤的供给量,提高燃煤的利用率,因此洁净煤调试方法的能耗率损失控制能力较为优秀。

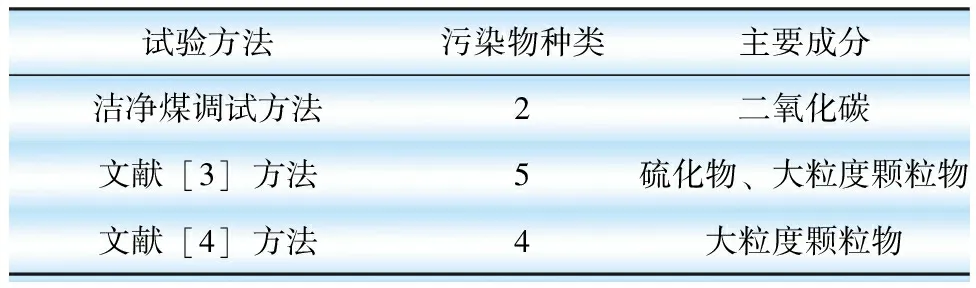

b.锅炉排烟口污染物比重试验结果分析

在试验过程中,每小时对锅炉排烟口的污染物成分进行1次测试,根据污染物的比重对洁净煤调试方法与传统调试方法使用效果进行分析。锅炉排烟口污染物比重试验结果如图3所示。

图3 锅炉排烟口污染物比重试验结果

由图3可知,使用洁净煤调试方法或传统调试方法均会造成相应的大气污染,但洁净煤调试方法在一定程度上控制了锅炉的大气污染情况。传统调试方法产生的大气污染物比重较大,无法实现燃煤彻底燃烧。此外对污染物的种类展开分析也可说明洁净煤调试方法与传统调试方法的差异性,如表3所示。

表3 排烟口污染物成分对比

由表3可知,洁净煤调试方法比传统调试方法更具备环保能力,可促进燃煤锅炉持续发展。

c.锅炉运行成本试验结果分析

锅炉运行成本试验结果如表4所示。

表4 锅炉运行成本试验结果 单位:元

由表4可知,洁净煤调试方法可以降低锅炉运行成本,提高燃煤率。传统调试方法对锅炉能耗率的控制能力较低,使用效果较差,锅炉运行成本高,成本最大值与最小值相差较大,造成燃煤大量浪费。

将锅炉热效率比、锅炉排烟口污染物比重以及锅炉运行成本的试验结果综合分析可知,洁净煤调试方法与传统调试方法相比,在日常使用过程中更具优势。

3 结语

在经济进一步发展的过程中,能源问题成为影响经济发展的重要因素。煤炭作为不可再生能源,成为能源问题解决的关键。本文基于洁净煤燃烧技术的燃煤锅炉运行能耗率调试方法对燃煤锅炉运行开展管理,并取得了相应的效果。但由于技术与时间的限制,无法对此方法进行大规模的实际应用测试,今后还需要对此方法进行应用研究,以保证锅炉的能耗率调试效果。