不对称转体施工引起上、下球铰偏位原因及分析

2021-12-06盛光祖秦建刚马行川张广潮涂建维徐朝政詹晓欢姜云晖

盛光祖, 秦建刚, 李 欣, 马行川, 张广潮, 涂建维, 徐朝政,詹晓欢, 姜云晖

(1.武汉地产集团市政建设管理有限公司, 武汉 430022; 2.中建三局城市投资运营有限公司, 武汉 430071;3.中铁武汉勘察设计研究院有限公司, 武汉 430074; 4.中南大学 土木工程学院, 长沙 410075;5.武汉理工大学 道路桥梁与结构工程湖北省重点实验室, 武汉 430070)

0 引 言

武汉市常青路工程(青年路—三环线)跨铁路主桥位于汉口站西侧咽喉区, 采用95+105 m变截面连续钢箱梁跨越京广、汉丹、沪蓉等9股道铁路线, 桥跨立面如图1所示。桥面总宽51 m, 分幅布置[1-2], 桥梁横断面见图2。受外部环境因素控制, 本桥采用墩顶不对称结构转体法施工[3], 两侧转体长度分别为43.8和91.4 m, 转体重量约86 000 kN, 转体角度81°, 如图3所示。为解决不对称结构双幅桥整体转体的难题, 设计考虑在球铰上方采用横梁连接左右幅, 并设置临时塔横桥向张拉墩顶横梁, 以改善转体时横梁的悬臂受力状态。同时, 采用在短臂端进行部分配重, 在长臂侧左、右幅梁底面, 距离中心球铰半径26.884 m处各设置一处辅助支撑, 与转体球铰一起, 形成三点支撑体系, 配合转体短臂侧梁顶配重共同作用, 以保证转体的两端平衡。每一处辅助支撑力设计按10 000 kN考虑, 并在辅助支撑处设置齿轮、齿条驱动系统, 由驱动系统实现左右幅梁体同步转动。

图1 桥跨立面图

图2 桥梁横断面

图3 转体结构平面布置

本桥转体球铰采用钢球铰[4], 球铰半径为8 m, 支承半径为1.27 m, 中心销轴孔径0.11 m, 销轴半径0.1 m, 销轴和上、下球铰中心的销孔周围预留有1 cm的孔隙, 上球铰和梁体直接采用螺栓连接, 下球铰通过地脚螺栓锚固在桥墩横梁上。

1 施工工序及出现的问题

本桥采用常规方式施工桥梁下部结构, 在框架墩顶安装转体球铰, 采用支架法拼装钢箱梁。拼装完成后, 进行短臂端配重, 并在长臂端安装辅助支撑及相应的驱动系统; 然后逐步拆除支架, 形成转体前的三点支撑稳定悬臂状态; 最后启动驱动系统完成桥梁转体。

在配重吊装、支架拆除以及转体实施过程中, 上、下球铰沿纵向出现了较为明显的相对滑移和偏位现象, 最大偏位值接近2 cm, 如图4所示。因本桥驱动系统采用的齿轮和齿条之间容差有限, 为了确保转体安全顺利进行, 防止偏位过大导致齿轮和齿条之间卡死或脱空, 本文从球铰结构特点、受力特征等方面对该现象产生的原因及影响进行分析。

图4 上、下球铰相对偏转现场实景图

2 工程实测结果

常青路跨线桥在施工过程中, 现场实测结果如下:

1)在配重和支架拆除工况下, 计算梁体变形在球铰处产生的最大转角为0.18°, 实测最大转角为0.15°, 均小于球铰极限状态时的转角0.20°, 转体结构安全可靠。

2)配重和支架拆除完成并安装辅助支撑后, 形成稳固的三点支撑体系, 施工过程中不平衡弯矩产生的上下球铰偏位不会消失, 转体将在上下球铰偏位的情况下进行, 该状况与现场实际情况吻合。转体时由于水平力的产生, 球铰偏位的情况有所加剧, 但在达到最大偏位后趋于稳定, 结构仍处于安全可控范围内。

3 上、下球铰相对偏位原因分析

结合桥梁的设计特点及施工工序, 通过深入分析可知, 本桥在施工过程中, 上、下球铰产生相对偏位的原因主要为以下3点:

1)球铰设计中销轴和销孔之间预留的1 cm空隙, 是上、下球铰能够产生相对偏位的前提条件。上球铰受到水平力或弯矩时, 会产生相对滑移趋势, 当外力克服上、下球铰之间的摩阻力后, 上球铰开始滑移。因销轴和销孔之间存在空隙, 此时销轴尚不具备限位功能, 故上、下球铰产生偏位。当上球铰滑移至与销轴接触后, 带动销轴产生倾斜, 直至销轴与销孔卡死, 此后, 销轴开始发挥限位功能, 滑动停止。

2)在施工过程中, 转体配重和梁体支架体系拆除的先后顺序, 将使梁体产生不对称变形,进而使球铰上方的横梁产生一定的转角, 最终带动上球铰产生一定的偏转, 这是上、下球铰能够产生相对偏位的外部因素之一。

3)常规水平转体是在转台两侧牵引一对关于球铰中心对称的水平力形成力偶,为转体提供动力, 理论上球铰整体仅承受力矩作用。而本桥采用的动力系统对球铰不能够形成力偶, 故在转体过程中, 驱动力将对上球铰作用一个水平反力, 这是偏位现象产生的外部因素之二。

综上所述, 上、下球铰产生相对偏位主要受梁体变形和水平反力两个外部因素控制, 故主要结合两个外部因素对球铰偏位原因及影响进行详细分析。

3.1 梁体变形影响

在转体设计时, 虽然已采取了配重和增加辅助支撑系统的方法保证桥梁在转体过程中的平衡, 但对实际施工工序进一步分析可知, 配重吊装、梁体拼接和支架拆除过程中, 梁体沿横向和纵向不可避免地会出现受力不对称状态, 使得梁体产生不对称变形, 此外, 转体结构的不对称(短臂43.8 m, 长臂91.4 m)也会导致梁体产生不对称变形, 进而带动球铰沿梁体横向和纵向产生相对滑移和偏转。梁体变形对球铰相对偏位的影响可等效为在上球铰作用一个不平衡弯矩M, 因此, 在桥梁拆除支架实施转体前, 球铰承受上部桥梁自重(包括配重和球铰自重)G和不平衡力矩M的作用。球铰达到滑移临界状态时的M等于球铰克服静摩擦的抵抗力矩,即[5]

M=GRμ,

(1)

其中:G为球铰承受的竖向荷载, 本工程为86 000 kN;R为球铰半径, 本工程为8 m;μ为上下球铰摩擦系数, 取0.05, 因此M=34 400 kN·m。

图5为配重及部分支架拆除后, 最不利工况下的梁体变形分析图, 此时短臂端下挠70.6 mm, 长臂端靠近临时塔位置梁体上挠0.93 mm, 对于球铰位置, 相当于沿纵向球铰上方梁体转动角度为0.18°。

图5 最不利施工工况下梁体变形分析

3.2 牵引系统水平反力影响

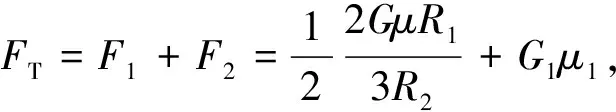

桥梁实施转体时, 通过驱动设备对梁体施加两个水平牵引力带动桥梁转动, 此时, 球铰为桥梁提供一个沿横桥向的水平支撑力, 实现梁体受力平衡。同时, 梁体会对球铰施加水平反力, 如图6所示。不考虑转体时的风荷载, 球铰承受的水平荷载为[5]

图6 球铰水平受力平面图

(2)

式中:F1为克服主铰摩擦所需驱动力;F2为克服滚轮小车摩擦所需驱动力;G为球铰承受的竖向荷载,G=86 000 kN ;R1为球铰支承半径,R1=1.27 m;μ为上、下球铰摩擦系数, 取0.05;R2为辅助支承半径,R2=26.884 m;G1为辅助支撑承受的竖向荷载,G1=10 000 kN;μ1为辅助支撑滚动摩擦系数, 取0.05。对于常青路工程,F1=67.7 kN,F2=500 kN, 因此, 每个牵引力FT=567.7 kN, 则球铰承受的水平荷载为

F=2cosθ·FT,

(3)

式中:θ为滚轮小车和中心球铰的连线与桥梁中心线之间的夹角,cosθ=0.878,则F=996.9 kN。

由以上分析可知, 球铰的相对偏位对结构的影响可等效为作用于球铰的不平衡弯矩M和水平荷载F。结合工程实际, 可分为自重与不平衡弯矩作用和自重、不平衡弯矩与水平荷载共同作用两种受力状态, 后者分别按弯矩与水平荷载垂直和平行两种情况考虑[6], 如图7所示。因此, 采用ANSYS软件建立有限元模型, 可分别对图5所示3种受力状态进行计算, 分析球铰偏位对结构的影响。

图7 球铰受力分析

4 ANSYS有限元模型

4.1 模型的建立

为确保常青路跨线桥转体施工的安全可靠, 采用有限元分析软件ANSYS建立本桥转体球铰的精细化模型, 对球铰在桥梁转体过程中的受力特征进行深入分析。上、下球铰以及销轴采用三维实体单元进行模拟,上、下球铰之间以及球铰与销轴之间的界面关系采用接触单元进行模拟[7-8]。

有限元模型以及网格划分如图8所示。对下球铰的下表面节点, 分别约束X、Y和Z3个方向的平动和转动自由度, 对销轴下表面节点, 约束其水平方向的平动自由度。球铰自重以体荷载的形式施加, 竖向荷载在上球铰的上表面均匀布置。为了施加不平衡弯矩和水平荷载, 在球铰中心距离上表面0.2 m处建立结构质点, 并将该单元与球铰上表面节点形成刚域。

图8 球铰有限元模型

4.2 模型参数

模型尺寸按球铰实际尺寸取值, 球铰制作材料为Q345B钢材, 销轴制作材料为40Cr钢材。钢材弹性模量为206 GPa, 密度8 750 kg/m3, 泊松比为0.3。上、下球铰界面之间的耐磨板材料为改性超高分子量聚乙烯, 弹性模量为850 MPa, 密度950 kg/m3, 泊松比为0.3, 界面之间的摩擦系数为0.05[9], 界面接触刚度(FKN)取0.1。

5 计算结果分析

按照球铰在施工过程中可能承受的3种受力状态对模型施加荷载[10], 分别计算球铰在3种不同工况下的受力特征。

5.1 自重与弯矩作用

图9为自重和不平衡弯矩共同作用时, 上、下球铰相对位移随不平衡弯矩的变化曲线。当弯矩小于33 500 kN·m时, 上、下球铰基本不发生相对位移;随着弯矩的继续增大, 上、下球铰之间克服其静摩擦力, 随后逐渐产生相对滑动。相比于式(1)计算所得临界弯矩值34 400 kN·m, 有限元计算值误差为2.6%, 说明有限元计算结果合理可靠。

图9 工况一荷载-相对位移曲线

当弯矩达到34 530 kN·m时, 上、下球铰沿弯矩作用方向相对水平位移达到19.62 mm, 垂直弯矩作用方向基本无相对滑动, 相对竖向位移达到3.28 mm。销轴孔径与销轴直径相差20 mm, 此时上、下球铰恰好与销轴接触, 达到临界位移状态, 上球铰沿弯矩作用方向的转角值为0.20°。此后, 弯矩继续增大, 销轴开始承担荷载, 由于销轴的限位作用, 位移基本不发生变化。实测球铰最大偏位为20 mm, 有限元计算值误差为1.9%。

上、下球铰之间的接触状态和接触应力如图10所示。在86 000 kN的自重和34 400 kN·m的不平衡弯矩作用下, 球铰整体出现沿弯矩作用方向的水平滑移, 并且弯矩作用方向的边缘处出现局部脱离现象, 与现场实际观测情况基本一致, 此时脱离位置界面接触应力为0, 界面最大接触应力达到50.5 MPa。当不平衡弯矩增大至39 700 kN·m时, 下球铰与销轴接触位置应力达到268 MPa, 接近其容许应力值270 MPa, 此时销轴最大应力为114 MPa, 远小于其容许应力值, 上、下球铰界面上最大接触应力为87.3 MPa, 小于其容许压应力值180 MPa。由以上分析可知, 没有水平荷载作用时, 球铰能承受的极限不平衡弯矩为39 700 kN·m, 极限状态下, 上球铰沿弯矩作用方向的转角值为0.23°。若弯矩继续增大, 球铰与销轴接触位置将超过其容许应力值, 即球铰能够抵抗的极限不平衡弯矩由球铰的材料强度控制。

图10 工况一条件下球铰界面接触状态和接触应力

5.2 自重、弯矩与水平荷载共同作用

5.2.1 水平荷载垂直于弯矩作用方向 图11给出了工况二对应的自重、不平衡弯矩和垂直于弯矩作用方向的水平荷载共同作用下, 上、下球铰的相对位移随弯矩的变化曲线。

图11 工况二荷载-相对位移曲线

当不平衡弯矩小于32 500 kN·m时, 上、下球铰基本无相对滑移,随着不平衡弯矩继续增大,上、下球铰逐渐出现相对滑移。当不平衡弯矩达到33 500 kN·m时,上、下球铰沿弯矩作用方向的水平相对位移达到20.63 mm,垂直弯矩作用方向(水平力作用方向)的相对水平位移达到6.61 mm,竖向相对位移达到3.55 mm, 此时达到球铰与销轴相接触的临界状态, 界面最大接触应力为50.1 MPa。此后, 销轴开始承担荷载, 结构仍处于稳定状态。球铰能够承受极限弯矩值为39 200 kN, 此时, 上球铰沿弯矩作用方向的转角值为0.22°, 与工况一类似, 球铰承载不平衡弯矩的极限能力由下球铰自身材料强度决定。

5.2.2 水平荷载平行于弯矩作用方向 在自重、不平衡弯矩和平行于弯矩方向的水平荷载共同作用下, 球铰相对位移随不平衡弯矩的变化如图12所示。

图12 工况三荷载-相对位移曲线

当不平衡弯矩小于27 500 kN·m时,球铰基本无相对位移,当不平衡弯矩等于30 000 kN·m时,球铰达到临界状态,最大水平相对位移为20.18 mm,最大竖向相对位移为3.31 mm, 此后销轴开始承担荷载。当不平衡弯矩继续增大至31 000 kN·m时, 下球铰与销轴接触位置拉应力达到267 MPa, 接近其容许应力, 即在自重、不平衡弯矩和平行于弯矩方向的水平荷载共同作用下, 球铰能够承受的极限弯矩值为31 000 kN·m, 相比于水平荷载垂直于弯矩作用方向时, 减小了20.9%, 极限状态下, 上球铰沿弯矩作用方向的转角值为0.27°。

6 结 论

本文针对常青路桥梁在极不对称转体施工过程中, 上、下球铰出现相对偏位问题, 结合施工工序, 对偏位产生原因进行了分析, 并基于ANSYS软件建立精细化有限元模型, 对球铰产生偏位后的力学行为进行计算, 得出以下结论:

(1)桥梁实施转体过程中, 在自重和不平衡弯矩作用下, 球铰产生临界滑移(球铰与销轴接触)对应的临界不平衡弯矩为34 530 kN·m; 在自重、不平衡弯矩和垂直于弯矩方向的水平荷载共同作用下, 球铰临界不平衡弯矩为33 500 kN·m; 在自重、不平衡弯矩和平行于弯矩方向的水平荷载共同作用下, 球铰临界不平衡弯矩为30 000 kN·m。

(2)不平衡弯矩超过临界值后, 球铰一侧先与销轴接触, 并推动销轴向另一侧靠近。与另一侧也接触后, 因销轴顶端与球铰顶钢板也预留有10 mm间隙, 若不平衡弯矩继续增大, 销轴将产生一定倾角, 直至销轴与球铰顶底钢板及销孔接触, 此时达到最大位移20.18 mm, 此后, 销轴开始承担荷载。在自重和不平衡弯矩作用下, 球铰最大可承受极限不平衡弯矩值为39 700 kN·m; 在自重、不平衡弯矩和垂直于弯矩方向的水平荷载共同作用下, 球铰能够承受的极限不平衡弯矩为39 200 kN·m; 在自重、不平衡弯矩和平行于弯矩方向的水平荷载共同作用下, 球铰最大可承受极限不平衡弯矩值为31 000 kN·m。

(3)球铰承受极限不平衡弯矩的能力由球铰自身材料强度决定, 超过极限弯矩后, 下球铰与销轴接触位置最先达到其容许应力值。常青路桥梁转体施工全过程中, 球铰实测最大转角始终小于球铰在极限状态下的转角, 转体结构始终处于安全稳定状态。