核电厂放射性废气“活性炭加压吸附”技术研究

2021-12-06范雯雯王艺霖高瑞发

范雯雯,王艺霖,高瑞发

(中国核电工程有限公司,北京 100840)

压水堆核电厂放射性废气主要成分是放射性核素氪、氙等,是堆芯核裂变反应产生的裂变产物泄漏至一回路反应堆冷却剂中,随着压力变化从接收一回路反应堆冷却剂的废液贮槽的液相进入气相空间而形成的。目前,国内核电厂对放射性废气中裂变产物Kr、Xe等惰性气体的去除方法,主要有压缩贮存衰变和活性炭延迟衰变两种。前者主要应用于M310堆型、华龙一号,后者多应用于AP1000、田湾核电站VVER机组。根据核电厂运行经验反馈,压缩贮存衰变存在设备占地大、贮槽容积不足、倒箱操作(通过压缩机将一台衰变箱内的气体转送到另一台衰变箱内)易导致压缩机损坏以及泄漏风险高[1-2]等问题。而活性炭延迟衰变工艺目前是常压或微负压下运行,当废气流量波动较大时则滞留吸附效果明显下降,且常压吸附导致活性炭装量大,二次废物产生量大等问题,更适用于处理流量较小的放射性废气。因此,本文以小堆ACP100为例,将拟采用的“活性炭加压吸附”工艺与传统的废气处理工艺,从放射性去除效果、二次废物产生量、设备占地等方面进行分析比较。经分析发现,该工艺可实现净化系数高、占地面积小、二次废物量小、可避免倒箱操作发生超压泄漏和提高经济性等优点。

1 核电厂放射性废气处理现状

现有废气处理工艺具有代表性的分别是M310堆型的“压缩+贮存衰变”、AP1000堆型的 “活性炭延迟衰变”、VVER堆型的“氢氧复合+活性炭延迟衰变”。核电厂放射性废气处理技术现状,包括工艺参数和衰变或滞留时间,列于表1。

表1 不同堆型废气处理工艺和处理能力

由表1可见,除M310堆型采用的是加压贮槽衰变外,AP1000和VVER堆型均采用活性炭床常压延迟衰变。由表1可见,AP1000和VVER堆型采用的活性炭常压吸附,相应的衰变单元容积,远低于M310堆型。以年废气处理量与M310相当的VVER为例,其衰变单元活性炭总装量为40 m3,比M310堆型贮槽总容量312 m3减少87%。

由此可见,在经过各自废气处理工艺处理后,都能满足达标排放的情况下,AP1000及VVER堆型采用的“活性炭常压延迟衰变”工艺比M310堆型的“压缩贮存衰变”,可显著减少衰变单元的容积,相应也减少了设备占地面积。

目前国内外对活性炭吸附性能的相关研究[3-7],都表明提高运行压力,有利于提高活性炭对Kr、Xe的吸附系数,从而有利于减少衰变单元容积、减少二次废物(废活性炭)量。

因此,为在同一基准上分析“活性炭加压吸附”处理技术的优劣势,本文将以ACP100的废气源项和处理能力(6 Nm3/h)作为输入,将“活性炭加压吸附”在净化效果、二次废物产生量以及设备占地等方面,与现有核电厂废气处理工艺进行对比分析。

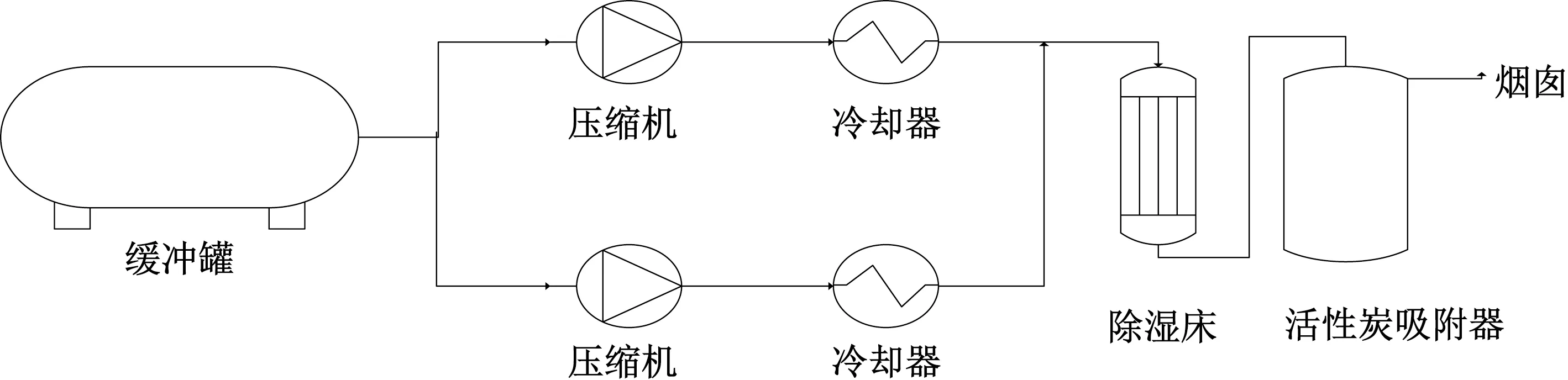

2 放射性废气“活性炭加压吸附”处理工艺

放射性废气“活性炭加压吸附”处理工艺简图,如图1所示。来自于一回路反应堆冷却剂的放射性废气收集于缓冲罐,被压缩机加压至0.7 MPa后,经过冷却和除湿后以6 Nm3/h的流量进入活性炭延迟床滞留衰变,衰变后的气体经在线监测,放射性水平满足要求后,减压送往通风过滤系统净化后排向环境。此工艺亦称为“压缩+活性炭延迟衰变”工艺。

图1 ACP100放射性废气处理系统工艺简图

3 分析基准和参数输入

由于废气源项、系统处理能力、活性炭选型以及活性炭床设计均会影响衰变单元的贮槽容积或延迟单元的活性炭装量、放射性去除效果以及设备占地等,因此,为合理分析和评估“活性炭加压吸附”与现有废气处理技术的差异,后续的计算和分析将基于相同的废气源项、废气处理能力以及活性炭床型式。具体输入详见3.1和3.2节。

3.1 废气源项

本文所有计算将以ACP100放射性废气源项作为输入和计算基准。

ACP100放射性废气处理系统主要用于处理核电厂正常运行工况和预计运行事件中产生的废气。主要来自于装有一回路反应堆冷却剂贮槽和设备的放射性排气,主要成分为氢气、惰性气体(Kr、Xe)和氮气,预计单堆年废气产生量为300 Nm3,废气源项[2]列于表2。

表2 ACP100放射性废气处理系统废气源项

由表2可见,废气源项中Xe是总活度浓度的主要贡献者,占总活度浓度的78.4%,其中最长的半衰期是Xe-133的5.2 d。另外,虽然Kr-85所占比例最小,仅为0.1%,但是其半衰期最长,为3 905.5 d。因此,废气放射性水平的降低效果,主要依赖对Xe-133的滞留衰变效果。

3.2 工艺参数

现有废气处理工艺具有代表性的分别是M310堆型的“压缩+贮存衰变”、AP1000堆型的 “活性炭延迟衰变”、VVER堆型的“氢氧复合+活性炭延迟衰变”。

为评估和分析放射性废气“活性炭加压吸附”工艺与在役核电厂放射性废气处理工艺处理效果的差异,各种工艺除了处理能力统一采用ACP100的6 Nm3/h外,其他工艺参数不变。例如,M310堆型“压缩+贮存衰变”的贮存压力仍然是0.65 MPa,AP1000和VVER的“活性炭常压衰变”工艺参数和活性炭选型仍然与在役核电厂相同。工艺参数和活性炭床操作条件,分别列于表3、表4。

表3 不同堆型废气处理工艺和处理能力

不同堆型在役电厂采用的活性炭,以及ACP100拟采用的活性炭的吸附性能,列于表4。根据相关研究[3-7],进入活性炭床的气体温度越低、压力越高,相对湿度越低越有利于提高活性炭对Kr、Xe的吸附系数,长径比大于3以及流速控制在0.1~3.0 cm/s范围内,则二者对吸附系数基本无影响。由表4可见,在室温、常压、相对湿度20%~25%以及流速0.11~0.69 cm/s的条件下,ACP100欲选用活性炭对Kr和Xe的吸附系数分别为58.5 cm3/g和1 088 cm3/g,几乎是同等操作条件下AP1000和VVER堆型活性炭吸附性能的3倍以上。

表4 不同堆型的活性炭吸附性能

由此可见,ACP100拟采用的活性炭对Kr、Xe的吸附性能显著优于目前AP1000和VVER堆型核电厂用活性炭。另外,提高操作压力至0.7 MPa,使ACP100用活性炭对惰性气体的吸附系数提高至少2倍。

4 废气处理效果分析

4.1 衰变单元容积

M310压缩贮存单元的衰变容积,根据公式(1)计算。对于AP1000、VVER和ACP100活性炭装量计算,则基于炭床选型相同,且空塔气速在0.1~0.3 cm/s范围内进行设计,不同堆型的废气处理工艺基于相同源项下,衰变容积的计算结果,示于图2。

图2 不同堆型废气处理工艺的衰变容积

(1)

式中,P为贮槽贮存压力,MPa;V为贮槽容积,m3;P0为标准大气压;Q为废气平均处理量,Nm3/d;按照ACP100年预期废气处理量考虑,Q=300/365 Nm/d,并且单台贮槽容积V=18 m3,则根据公式(1)计算得到,若采用M310堆型的“压缩+贮存衰变”处理工艺,则共需要4台18 m3的衰变箱,衰变容积为72 m3。

由图2可见,4种堆型对应处理工艺基于相关处理能力和年废气处理量下,M310堆型的“压缩+贮存衰变”工艺的衰变容积最大为72 m3,是具有最小衰变容积6.04 m3的ACP100堆型“压缩+活性炭衰变”工艺的12倍。同比,ACP100比AP1000和VVER的活性炭床常压吸附的炭装量少75%,比M310的衰变箱容积减少91.7%。由此可见,ACP100采用的“压缩+活性炭衰变”处理工艺同比其他三种工艺,是衰变容积最小的。

4.2 废气净化效果

对于同一废气源项,废气处理工艺中的滞留衰变时间则直接影响废气放射性的净化效果,而滞留时间的计算,见公式(2):

(2)

式中,t为滞留时间,d;Kd为惰性气体动态吸附系数,cm3/g;M为活性炭质量,g;F为气体流量,Ncm3/h;其中Kd取值列于表4。活性炭装量示于图2,并基于表1废气源项,计算得到的不同堆型废气处理工艺对惰性气体Kr和Xe的滞留时间列于表5,经滞留衰变后废气的放射性水平以及预期年排放量,示于图3。

表5 不同堆型衰变单元的操作条件和滞留时间

图3 不同堆型废气处理工艺的净化效果

由表5可见,M310堆型的“压缩+贮存衰变”工艺中单台贮槽对废气的滞留时间为45 d,活性炭床对惰性气体的滞留时间,ACP100堆型的“压缩+活性炭衰变”工艺单台活性炭床对Kr和Xe的滞留时间分别为1.5 d和27.9 d,均远远高于活性炭床常压吸附对惰性气体的滞留时间。由此,结合图3分析,ACP100废气工艺处理后排放的废气放射性水平为0.15 GBq/t,同比AP1000、VVER和M310堆型工艺处理后的排放浓度分别下降93%、96%和47%。另外,ACP100废气处理后的年预期放射性排放量同比最低,为0.046 TBq/a,满足放射性排放要求。

4.3 二次废物产生量

废气处理工艺中的二次废物主要有废水、废气和固体废物。其中废水主要因冷却或去湿而产生的疏水,此部分相对而言量非常小,故对二次废物产生量分析中暂不予考虑。固体废物主要是衰变单元的废活性炭,按照每5年更换一次考虑。二次废气量是考虑每年大修一次的氮气吹扫而产生的二次废气量。因此,不同堆型废气处理工艺衰变单元的二次废物产生量,示于图4。

由图4可见,ACP100、AP1000和VVER的衰变单元均装填活性炭,但ACP100的二次固废产生量最小,预计每年废活性炭产生量为1.2 m3/a,远低于AP1000和VVER堆型常压吸附的炭装量。另外,由于M310采用的“压缩+贮存衰变”,虽然二次固体废物产生量为0,但由于其贮槽容积很大,所以氮气吹扫的二次废气量很大,接近ACP100二次废气的10倍,这将导致每次检修前吹扫时间长且对通风过滤系统造成较大负担。由此可见,ACP100采用的“压缩+活性炭衰变”工艺,其二次固废产生量远低于常压吸附的炭装量,且二次废气产生量最低。

图4 不同堆型废气处理工艺的二次废物(废气、固废)产生量

4.4 设备占地面积

基于表1废气源项和相同处理能力,计算不同堆型废气处理工艺的衰变单元设备占地面积、各自所占比例,示于图5。

图5 不同堆型废气处理工艺衰变单元设备占地比例

根据图5所示,M310堆型的“压缩+贮存衰变”的贮槽占地面积最大,占4种工艺总面积的68.68%。作为同是采用活性炭滞留衰变工艺的ACP100、AP1000和VVER,相比之下,ACP100的“压缩+活性炭衰变”实现了设备占地面积最小,仅占3.46%。这是由于加压有利于提高活性炭对惰性气体Kr、Xe的吸附系数,从而实现活性炭装量少,设备占地面积小。

4 结论

本文基于ACP100的废气源项和处理能力,对核电厂“压缩+活性炭延迟衰变”废气处理工艺进行技术经济分析,发现“活性炭加压吸附”可实现:

(1)衰变容积小,炭装量比常压吸附减少75%,衰变容积比加压贮槽减少约92%。

(2)滞留时间长,同等条件下活性炭床加压吸附,单床对Kr和Xe的滞留时间分别为1.5 d和27.9 d,是AP1000和VVER常压吸附的2倍以上。

(3)净化效果好,处理后废气的排放浓度,同比比常压吸附和压缩贮存衰变降低至少93%和47%,且年预期排放量相比其他工艺最低。

(4)二次废物产生量低、设备占地面积小,具备很好的经济性。

综合各方面考虑,“加压+活性炭延迟衰变”具备衰变容积小、滞留时间长、净化效果好、二次废物产生量小以及设备占地面积小等优点,且相对于M310堆型的“压缩贮存衰变”避免了因倒箱操作发生的超压泄漏风险,相对VVER废气系统的冗余和复杂配置而言,系统运行相对简单。工艺设计符合废物最小化,在后续其他工程中具备可借鉴性和广泛应用性。