WT700数控铣齿机滑枕的结构优化

2021-12-06田国富

田国富,张 开

(沈阳工业大学,沈阳 110870)

数控机床是世界各发达国家装备制造业的主要生产工具,其性能、品质和数量已成为衡量国家工业化水平和综合国力的重要标志之一[1]。随着数控机床的发展,对机床运动部件的刚度和质量有更高要求。德国亚探工业大学(RWTH Aachen University)研制的Linapod–III型立式加工中心的整机静态刚度达到30N/µm[2],北京机床研究所研制的JCS–027超精密机床的刚度达到350N/µm[3]。WT700螺旋锥齿轮铣齿机是一种重要的数控机床,铣齿机滑枕的性能对机床有关键性影响。在结构刚度上,滑枕不仅可以影响切削能力的强弱,还能影响加工精度和效率的高低;在高速切削运动中,滑枕的质量对轨迹控制精度影响较大,要求减轻运动部件的质量且具有足够的刚度,这也是机床结构设计的目的和前提。

1 铣齿机有限元模型建立

1.1 模型简化及网格划分

主要采用四面体和六面体单元对整机进行网格划分,为了提高网格质量,不同的部件采用不同大小的网格单元[4]。体积较大的部件选取尺寸为20mm的网格单元进行划分,小部件选取尺寸为15mm的网格单元进行划分。

对模型的计算精度影响较大的部件采用尺寸为10mm的网格单元。通过网格划分,整机的有限元单元总数为3011861个,节点总数为665531个。整机的有限元模型如图1所示。

图1 整机有限元模型Fig.1 Finite element model of the whole machine

1.2 铣齿机加工工况载荷及约束分析

床身与地面螺栓孔处施加固定约束,床身与地面施加支撑约束,进行静力分析时,需要添加重力和切削力载荷以及工件重力,施加切削力载荷于刀盘中心,进行动力学分析时只需添加床身约束条件。

1.3 材料属性及接触设置

整机的立柱、床身等大部件材料采用灰铸铁HT250,设定弹性模量为120GPa,泊松比µ为0.27,密度ρ为7.2g/cm3;导轨滑块及滚轴丝杠等连接部件采用结构钢,设定弹性模量为200GPa,泊松比µ为0.3,密度ρ为7.85g/cm3。

根据接触类型的性质,固定结合面之间采用粘结的接触连接,可动结合面之间采用无摩擦的接触连接。

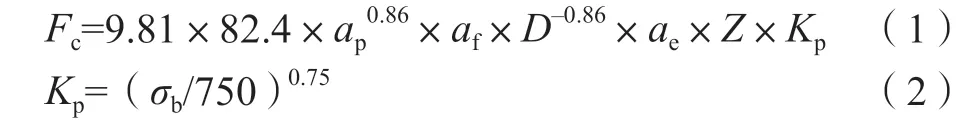

1.4 切削力计算

对于切削力载荷,求解切削力指数公式[5]如下:

其中,Fc为切削力;ap为背吃刀量;ae为侧吃刀量;D为铣刀直径;af为每齿进给量,设定af=0.2mm/z;Z为齿数;Kp为修正系数;σb为抗拉强度。

刀具材料为硬质合金,直径为400mm,齿数为15,加工材料为45#钢,抗拉强度为600MPa。根据铣削参数,计算主切削力Fc=2006.52N。通常将总切削力沿着机床工作台运动方向分解为3个力:水平向力Fh、径向力Fx和垂直向力Fv,设定

计算得水平向力Fh=Fc×0.9=1805.87N,径向力Fx=Fc×0.4=802.61N,垂直向力Fv=Fc×0.8=1605.22N。

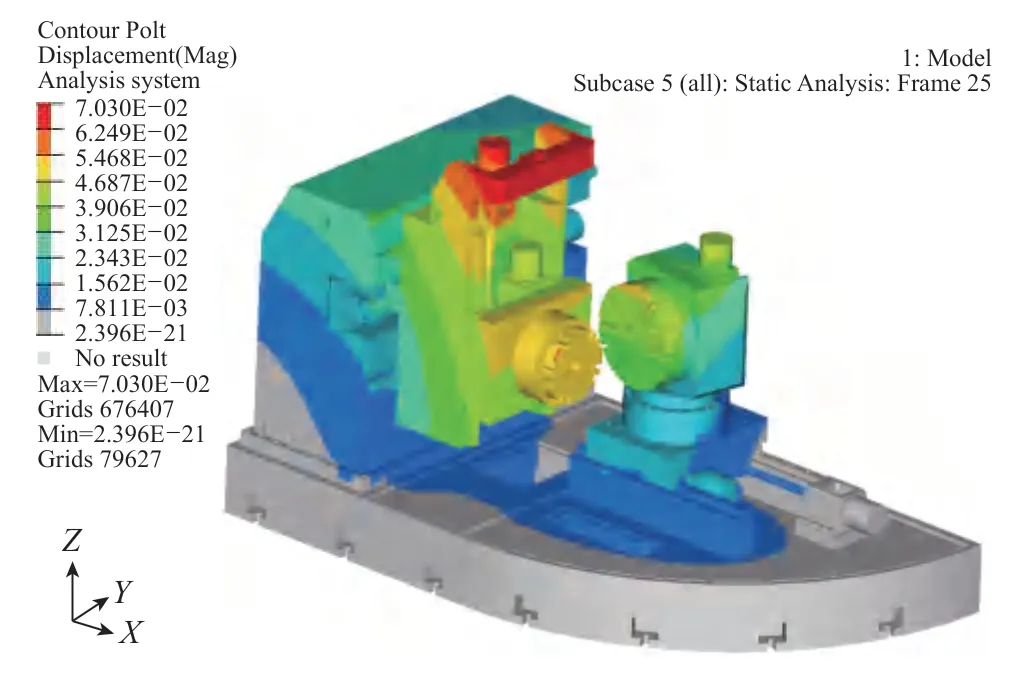

1.5 铣齿机静态分析

静力分析的目的是求解稳定工作载荷的作用下,结构变形后的位移情况,并根据整机部件全局以及局部位置的应力情况来判断结构的薄弱环节,其结果如图2所示。

图2 总变形图Fig.2 Total deformation map

通过静力学分析,可得整机变形的关键是滑枕前倾导致平衡缸变形严重。

2 滑枕结构优化

2.1 滑枕拓扑优化

WT700数控铣齿机Z向进给系统配置了平衡缸,所以研究中有限元分析优化的载荷条件为滑枕受到的最大切削力。滑枕与立柱通过导轨相连,实际工作时配合面会出现一面放松一面压紧的现象,所以放松表面约束2个自由度,另一面约束5个自由度,均有沿Y轴的自由度。

对于载荷的施加方式,为了使受力接近于实际结构的受力,选择RBE2单元。RBE2单元可用于不同单元间载荷间的传递,有1个主节点,n个从节点,适用于孔内、柱面的加载,所以在刀具端面中心点创建RBE2单元连接[6]。

动力学分析是结构优化的基础之一,动力学运动平衡方程可表示为:

当所受外力为零且不考虑阻尼对系统结构的影响做自由振动时,其运动方程可表示为:

多自由度振动系统做自由振动时,其各个节点做简谐运动,则动力学平衡方程的解为:

将式(6)代入式(5)得:

其中,φi为第i阶模态振型;ωi为第i阶固有频率;φ为相位角;[M]为质量矩阵;[δ]为节点位移矢量;[C]为阻尼矩阵;[δ·]为速度矢量;[k]为整体刚度矩阵;为加速度矢量;[F]为等效载荷矢量。

由此可得,刚度与固有频率成正比,提高固有频率有助于提高结构刚度。

数学规划法是在设计空间可行域内寻找最优解的方法,而优化准则法是以K–T条件准则间接优化求解的方法,本文采用OpsiStruct模块中优化准则法与数学规划法结合的对偶法进行求解[4,7–10],求解多目标优化问题采用折衷规划法数学模型:

式中,F(ρ)为目标函数;ρ为设计变量密度;ω为权重因子;n为工况总数;Ci(ρ)为工况i的柔度目标函数;为工况i柔度的最大值;为工况i柔度的最小值;f(ρ)为基础频率的目标函数;fmax为基础频率目标函数的最大值;fmin为基础频率目标函数的最小值;V(ρ)为拓扑优化后滑枕的体积;V0为原滑枕的体积;Δ为拓扑优化体积约束的百分比;q1为工况第一个柔度目标函数满意度;qi为工况第i个柔度目标函数满意度。

使用Hypermesh中的OptiStruct模块对滑枕进行拓扑优化。

设计变量:单元密度;约束条件:体积分数0.3;优化目标:综合目标函数最优。当取柔度与频率权重比为0.6 :0.4时,综合目标函数达到最优,其优化结果如图3所示。

图3 拓扑结果图Fig.3 Topological result graph

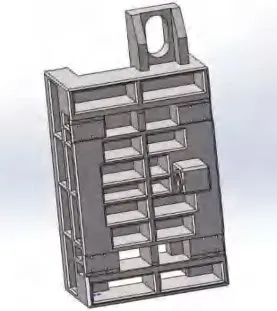

根据优化结果构建概念模型,如图4所示。

图4 概念模型图Fig.4 Conceptual model diagram

2.2 元结构

将滑枕结构进行分解,可以细化成方形直孔型基本筋格结构单元,对这些基本筋格单元进行结构改进,重组到滑枕中构建模型,通过元结构的改进,可以快捷有效地实现滑枕的结构优化。

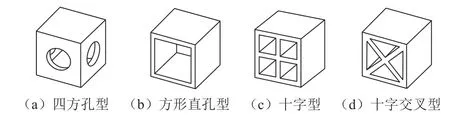

滑枕的方形直孔型基本筋格结构单元及改进的几种单元结构如图5所示。

图5 元结构改进图Fig.5 Meta-structure improvement diagram

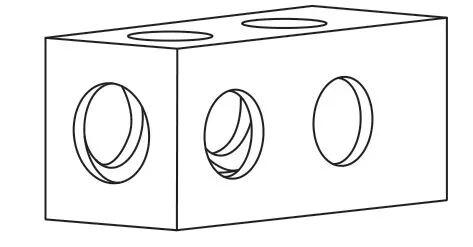

假定边长为200mm,壁厚为20mm,对4种单元筋格结构模态分析,结果如表1所示。由比刚度性能数据可得,四方孔型结构较其他类型元结构更好[11],四方孔型结构的质量少于方形直孔型元结构,且其前3阶固有频率均高于方形直孔型元结构,可以应用到滑枕中。计算分析孔的直径、筋板厚度与边长的关系,当取孔直径为边长的0.5,筋板厚度为边长的0.08时质量与刚度性能较好。取边长为110mm,改进后的滑枕元结构及模型重构图如图6和7所示。

图6 改进后的滑枕元结构Fig.6 Improved meta-structure of ram

表1 4种单元筋格结构固有频率Table 1 Natural frequencies of 4 kinds of cell structure

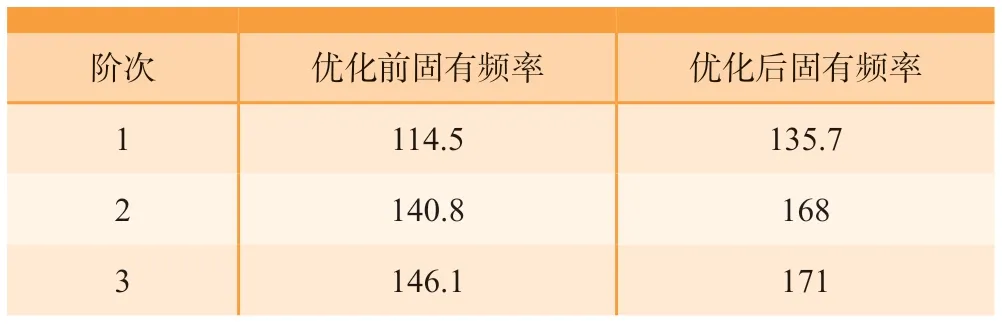

基于前述有限元前处理工作,对滑枕部件进行动态和静态分析。结果如表2和3所示。

表2 滑枕的固有频率变化Table 2 Natural frequency changes of ram Hz

图7 滑枕模型图Fig.7 Ram model diagram

表3 滑枕的质量与变形量变化Table 3 Quality and deformation changes of ram

3 结论

本研究通过WT700数控铣齿机的静力分析,确定滑枕为优化部位,综合考虑动静态性能,对滑枕进行拓扑优化与元结构设计,最终得到较为满意的结果,使滑枕的质量减少18.75%,变形量降低10.96%,前3阶固有频率分别提升18.52%、19.32%和17.04%。

试验结果表明,拓扑优化与元结构优化设计是轻量化设计的一种有效的方法,对机械构件的轻量化设计有一定的参考价值。