微细铣削的数字孪生建模技术研究进展*

2021-12-06王旭初白清顺

王旭初,白清顺,王 鹏,程 凯,赵 亮

(哈尔滨工业大学,哈尔滨 150001)

随着信息技术以及人工智能的迅速发展,许多国家开始制定相应的智能制造转型和发展战略,如美国工业互联网和德国“工业4.0”战略计划,旨在能够通过制造业与信息技术的深度融合创新,推动智能制造的发展,实现制造业的物理世界与信息世界的互联互通,进一步形成更具有效率的生产系统[1]。在此背景下,我国提出通过信息化和工业化深度融合来引领和带动制造业的发展,推进建设“制造强国”,出台了“中国制造2025”和“互联网+”等发展战略,围绕重点制造领域的关键环节,开展新一代信息技术与制造业融合的集成创新和工程应用,到2025年,制造业重点领域全面实现智能化[2]。2017年,中国科协智能制造学术联合体在世界智能制造大会上将数字孪生列为世界智能制造十大科技进展之一。2021年,工信部发布了《“十四五”智能制造发展规划(征求意见稿)》,数字孪生技术也获得了重点关注。

随着航空航天技术的不断发展,应用于航空航天领域的装备日趋复杂,对其零部件的加工精度和性能要求也不断提高,其中钛合金类零件以优异的性能在航空航天等领域得到了广泛应用。然而研究表明,钛合金零件在微细铣削加工过程中存在尺寸和形状精度难以保证、表面完整性差等关键难题,特别是在薄壁类零件的微细铣削加工中,其高挠度和易变形的特性会严重恶化工件的尺寸和形状精度,机床的微振动对其加工表面完整性和疲劳寿命的影响更为显著。

数字孪生技术的快速发展为解决上述问题提供了新的思路,数字孪生技术能够实现物理实体与数字虚拟模型的信息交互,以多尺度形式,实时地反映微细铣削加工过程从工件–刀具到整体加工系统的动态信息。目前,在理论研究和应用方面,数字孪生技术在多个领域实现了不同程度的发展。但是,在钛合金零件的微细铣削加工领域,数字孪生技术的研究尚处于探索阶段,研究成果相对较少,且缺乏系统性。数字孪生技术通过理论分析和数字化建模创造物理实体的高保真虚拟模型,运用多种传感技术,实时采集物理实体的行为状态和技术参数,通过理论模型和实时数据的交互,实时反映物理实体在现实环境中的行为,实现对物理实体的实时监控和行为状态预测[3–5]。

数字孪生理论及应用的研究和发展现状

数字孪生技术可以打破物理世界与虚拟世界的壁垒,实现物理实体与理论模型的互通互联,利用现有的知识和经验不断对物理世界进行优化。同时,物理世界的数据可以反馈到虚拟模型中,通过虚拟仿真预测未知世界,促进物理世界的自我优化和升级,为各领域的创新和发展提供了新的理论依据和技术支持,已经得到了越来越广泛的关注。

1 数字孪生理论的概念

现在普遍认为,数字孪生的概念起源于2003年,Grieves等[6]提出“与物理产品等价的虚拟数字化表达”的概念,2011年又提出数字孪生体,被定义为数字孪生体模型,包括物理世界的实体产品、虚拟空间的虚拟产品以及二者间的数据和信息的交互。这一阶段可以被认为是数字孪生概念的雏形。

2011 年,美国空军研究实验室开始打造未来飞行器的数字孪生体[7–8],数字孪生开始引起学者和企业的注意。随后,学术界针对数字孪生的理论和应用开展了广泛的研究。在理论研究方面,为推动数字孪生技术在相关领域和行业的进一步应用,国内外学者积极探索数字孪生的概念和关键技术,针对不同应用场景,构建数字孪生模型,丰富了数字孪生的内涵、结构和适用范围。

2 数字孪生理论的发展

近年来,数字孪生理论获得了飞速的发展。北京航空航天大学陶飞等[9–14]系统地研究了实现数字孪生的基本理论,探索了数字孪生驱动的应用设想与实施过程中所需突破的关键问题与技术,提出的数字孪生五维结构模型为开展数字孪生理论、技术以及实践提供参考。上海大学He等[15]系统地阐述了未来数字孪生在智能制造领域的潜力。于勇等[16]提出了数字孪生环境下CAPP的设计框架,探讨了基于实体模型的实时工艺决策和基于数字孪生的工艺知识挖掘技术。庄存波等[17]对产品数字孪生体的内涵进行了系统阐述,提出了数字孪生技术的概念,对产品数字孪生体的内涵进行了系统阐述,建立了产品数字孪生体的体系结构,给出了产品数字孪生体在产品设计阶段、制造阶段和服务阶段的实施途径和发展趋势。Uhlemann等[18]基于学习工厂的概念,分析了基于实时数据采集和后续仿真数据处理的潜力和优势,满足中小企业对数字化应用的灵活、易用、可扩展和面向服务的要求。柳林燕等[19]建立了车间生产过程数字孪生系统体系架构,并对系统关键技术进行了详细阐述。Wang等[20]综述了人机协作的研究现状及其工作分类,提出了在详细阐述解决方案时描述人–机器人协作的方法。陈振等[21]提出了涵盖物理装配车间、虚拟装配车间、车间孪生数据及装配车间服务系统的飞机数字孪生装配车间架构,为航空工业领域的智能制造提供参考。郭具涛等[22]提出了航天数字孪生车间的基本组成和虚实融合的制造车间分层管控模式,阐述了面向不同对象的制造与商业智能场景应用。Tao等[23]论述了数字孪生车间的系统组成、运行机制、特点、关键技术等。数字孪生的发展还体现在以虚控实、虚实互动的迭代优化等方面。何柳江[24]使用GPU加速的三维监控技术,采用虚拟数控面板的远程控制方法,最终集成为数控机床虚拟交互系统。黄祖广等[25]提出一种基于数字孪生的数控设备互联互通技术,利用三维激光技术扫描数控设备,并构建其数字孪生模型,通过OPC UA通信构架读取数控设备的实时运行数据,使用Unity数据驱动引擎驱动数字孪生模型,从而实现物理模型与数字孪生模型的互联互通。Anderl等[26]提出“工业4.0”的工业应用的垂直和水平生命周期集成概念,解释了数字孪生技术的作用,并建议使用STEP技术作为综合数字孪生技术的基础。刘青等[27]针对数字孪生的内涵和概念开展研究,将现有的数字孪生模型分为通用模型和专用模型,认为专用模型是当前的研究热点。刘大同等[28]对数字孪生的体系进行了分析,进一步明确了数字孪生的关键技术和发展趋势。

数字孪生在基础理论方面取得的成果为其应用以及与其他领域的结合提供了基础和依据。但是,在数字孪生模型构建、数据交互以及信息挖掘等方面的理论与技术还相对匮乏,数字孪生在不同领域实践应用过程中的关键科学和技术问题并未明确,并且缺乏具体的技术支撑。因此,在特定领域开展有针对性的理论研究和实践应用,并不断地解决关键技术难题,是未来数字孪生理论和技术发展的重要途径。

3 数字孪生技术的信息交互

数字孪生技术的核心是物理实体与虚拟模型间的信息交互,数据的准确采集和实时传输是数字孪生技术的基础,测量技术和传感器的发展,为数字孪生的实现提供了条件,获取多领域、多尺度的数据可以更加精准地复现实体模型的性能。目前,数字孪生技术的数据采集工作的难点在于传感器的种类、精度、可靠性等受到局限。因此,在不断发展测量技术和传感器的同时,对获取的数据进行充分的分析和挖掘是数字孪生技术在信息获取和交互上的一个突破口。Alam等[29]提出了一种基于云计算的CPS的数字孪生架构参考模型C2PS,分析了C2PS的关键特性。该模型有助于识别系统中不同程度的基本和混合计算交互模式。此外,信息交互及算法领域的研究尤为重要。Luo等[30]建立了一种多领域的数字孪生建模方法,探索了物理空间与数字空间的映射策略。Schroeder等[31]提出了一种使用Automation ML创建模型的方法,可以在数字孪生的系统之间交换数据。Bazilevs等[32]开发了用于全尺寸层合材料结构疲劳损伤预测的计算导向框架。Ricks等[33]通过以更有效的计算方式模拟复合材料,提出了与机身数字孪生概念相匹配的复合材料结构多尺度分析方法。Cai等[34]提出了传感器数据集成和信息融合的方法,构建了面向信息物理制造的“数字孪生”虚拟机床。

4 数字孪生技术的应用

在制造领域,随着物理建模方法、仿真技术和虚拟制造的不断更新和完善,数字孪生与制造领域的结合日益密切,数字孪生的优势得以更好地发挥。Wei等[35]研究了数控机床的数字孪生模型的模型一致性评价方法,建立了滚动导轨高保真数字孪生模型。Majumdar等[36]利用数字孪生技术研究了多物理环境对复合材料微结构变化的影响。Scotte等[37]提出了数字孪生有关的无损材料性质测定技术。Xie等[38]研究了刀具生命周期各状态下的数字双驱动数据流框架,实现了工艺和刀具的持续改进。Heber等[39]探索了汽车中电气/电子系统数字孪生模型的建立。Meng等[40]建立了用于大型航天器部件自动装配的机器人数字孪生模型,提高了机器人装配系统的智能化水平。Liu等[41]提出了用于自动流水车间制造系统快速个性化设计的数字双驱动方法。陶剑等[42]利用数字线索和数字孪生,开展航空工业复杂产品智能制造生命周期业务过程建模与仿真、动态预测和估评工作。

许多国际企业开始探索数字孪生技术在产品设计、制造和服务等方面的应用,达索、西门子、美国通用、参数技术公司(PTC)等多家企业均在数字孪生方面实现了与自身业务相关的实践,为数字孪生技术的落地应用提供了范例。

数字孪生在制造领域的应用为解决微细铣削加工过程中存在的问题提供了参考,如微细铣削加工过程中尺寸和形状精度难以保证,存在刀具磨损及失效,加工质量不稳定、效率低等关键问题。数字孪生具有实时同步、忠实映射、高保真的特性,可以对微细铣削加工过程进行实时监控和在线迭代优化,并为其制定更优的生产策略,实现微细铣削加工过程的全生产周期的自我监控、自我预测和自我维护,进一步推进微细铣削加工的发展。

微细铣削的数字孪生建模

目前,数字孪生技术在机床设备和加工过程方面的研究主要集中在理论模型构建、数据采集和仿真分析上,针对微细铣削加工数字孪生技术的系统研究鲜有见到报道。国内学者对数字孪生在制造领域应用的研究主要集中在加工过程监控以及刀具寿命预测等方面。Luo等[43]基于数字孪生的理念和方法,探究了物理空间和数字空间的映射关系。Qiao[44]采用数字孪生对机床进行预测性维护保养,提出了数据驱动的仿真方法,实现了机床工作情况的预测。

微细铣削加工数字孪生的系统框架、建模方法、工具平台和应用实例等仍缺乏深入的研究。因此,将数字孪生方法应用到微细铣削加工领域,建立融合微细铣削机床–刀具–工件的数字孪生仿真模型,对提高微细铣削加工表面质量具有深远的意义。

1 加工工艺过程

钛合金微细铣削加工过程中尺寸和形状精度难以保证,表面完整性差是其加工过程中需要解决的关键难题。同时,机床的微振动会使得加工状态和质量难以控制。研究表明,切削加工中的微振动主要源于机床、刀具和工件耦合作用引起的切削过程不平稳特征,如主轴跳动、刀具磨损、切削力突变、工件材料的非均质性等。微细铣削加工微振动引起的切削过程不平稳特征会实时地映射到工件的加工表层和亚表层,进一步降低工件的疲劳寿命。因此,在传统理论分析、建模和仿真的基础上,开展数字孪生驱动的钛合金铣削建模及加工全周期仿真研究,对明确刀具–工件之间界面状态,探索多尺度仿真方法的可行性与有效性具有重要理论意义和实用价值。

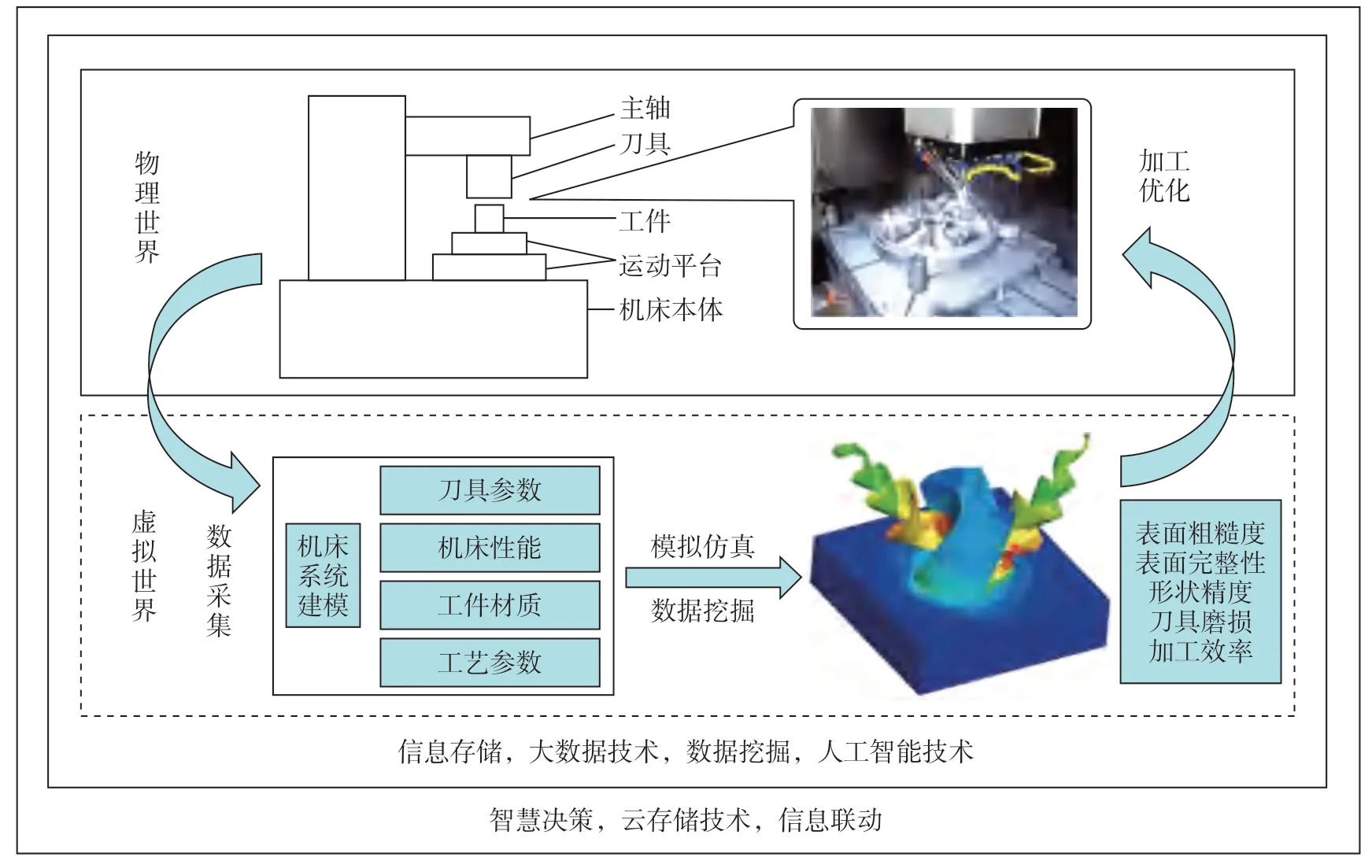

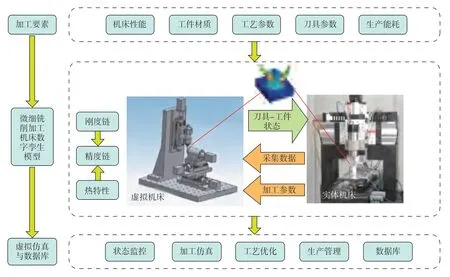

图1为针对微细铣削加工工艺过程建立的数字孪生系统。建立包含机床参数、刀具参数、工件材质、工艺参数的微细铣削加工工艺过程的数字孪生系统,通过传感器采集实时的数据交互,实现虚拟仿真与物理真实加工系统的迭代优化。融合机床–刀具–工件的微细铣削加工数字孪生仿真模型将进一步推进微细铣削加工的发展。此外,在微细铣削加工工艺过程的数字孪生建模过程中,要充分利用信息存储、大数据、数据挖掘、人工智能等先进技术,实现系统层级的工艺过程的自动化和智能化。

图1 微细铣削加工工艺过程的数字孪生系统Fig.1 Digital twin system for micro-milling technique

在微铣削动力学和加工表面完整性耦合的数字孪生模型中,加工表面形貌和已加工表面亚表层的微观结构演变是仿真中重点关注的内容。Siang等[45]利用离散位错动力学建立了织构表面的接触力学模型,研究了界面的位错演变以及剪切应力分布情况。Shiari等[46]通过动态耦合的原子离散位错方法对单晶铝的去除过程和切屑成形过程进行模拟,分析切屑形成过程中的位错演变过程。基于位错动力学方法的跨尺度仿真技术为数字孪生建模仿真提供条件。刀具和工件间的相对运动直接促进了加工表面的成形和已加工表面亚表层的微观结构演变。因此,在数字孪生模型的建立中,需要考虑刀具–工件界面的演变机制。

2 加工刀具状态

在微细铣削加工中,刀具–切屑之间剧烈的摩擦和严重的黏结效应是钛合金微细铣削加工中需要解决的关键难题。钛合金较低的弹性模量、较小的热传导率以及高温下较高的化学亲和力使得切削过程中加工区域的温度迅速升高,易引起刀具的磨损和破损[47]。为了提高材料的切削加工性,雾化冷却与润滑、超声振动辅助加工等工艺措施被用来减小刀具–切屑界面的接触和摩擦,进而延长刀具的寿命,提高加工表面完整性。Silva等[48]分析了在干燥、喷射和最小数量润滑剂冷却条件下高速车削Ti–6Al–4V合金时的磨损机理,探究了加工过程中刀具磨损的主要类型。Zhou等[49]研究微结构与纳米流体对铣刀切削性能的耦合效应,揭示了微结构与纳米流体耦合效应的机理。Chen等[50]开发了超声振动螺旋铣削工艺,建立了UVHM的切削轨迹模型,研究了UVHM的材料去除机理,提高了Ti–6Al–4V合金的加工质量。Sawant等[51]研究了沉积工艺对刀具前刀面的点状和韧窝结构的影响。Li等[52]采用基于多目标决策理论的多级模糊综合评价方法,对钛合金加工过程中刀具的切削性能进行评价,为提高钛合金的可加工性提供了重要的依据。Shokrani等[53]研究了液氮低温冷却对铣削加工Ti–6Al–4V钛合金工件表面完整性的影响。但是要从根本上解决钛合金微细铣削中的刀具磨损等问题,需要深入研究刀具和工件间的界面行为。因此,微细铣削加工中刀具和工件间的界面特征数字化建模与仿真,已经成为实现数字孪生需研究的关键问题。

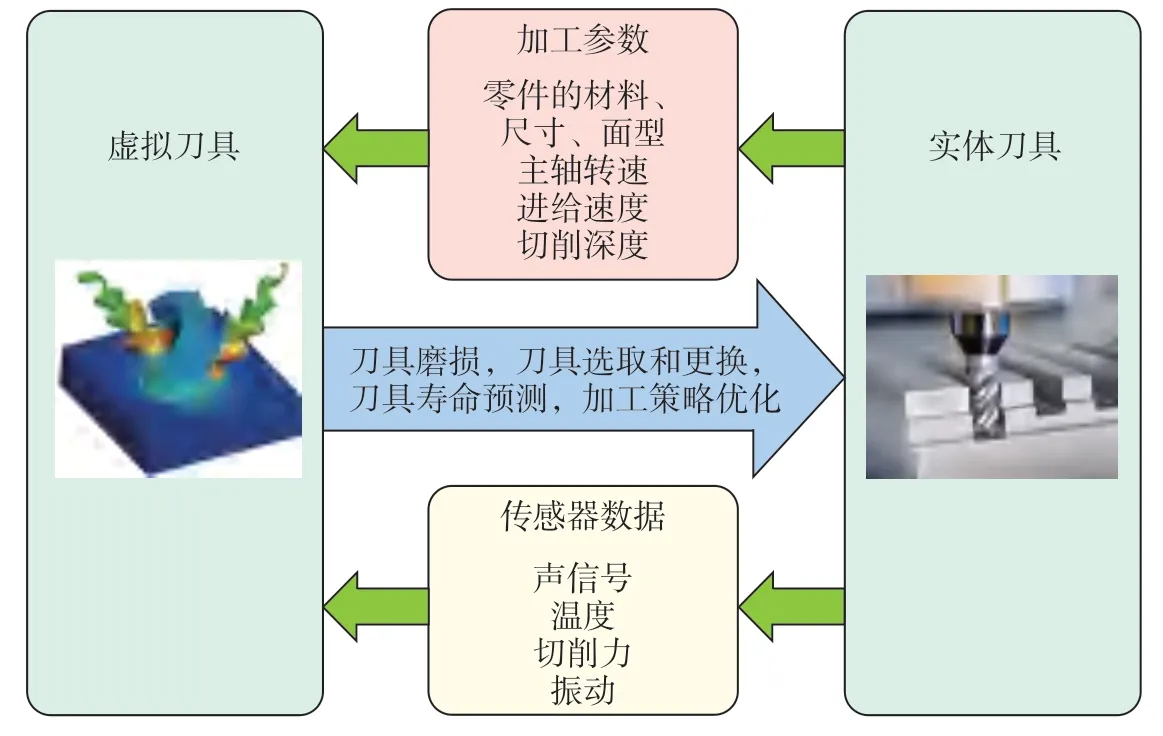

当前,有限元仿真、分子动力学仿真等已经成为研究刀具–工件界面作用机制的有效工具。图2为微细铣削加工过程的刀具数字孪生建模。采用数字孪生建立切削模型时,加工过程中在获取实时加工参数和切削状态数据的基础上,将刀具磨损、振动等信息反馈给实际加工系统,通过刀具虚拟模型和实体之间加工参数、实时数据和仿真运算结果的迭代交互,监测刀具状态,优化加工表面质量。Szydowski等[54]提出了一种基于机器视觉的微铣刀磨损检测方法。在图像采集过程中利用变光强来检测反射特性不同的区域,通过几何信息和反射特性评估刀具磨损,并应用于实际检测。Wojciechowski等[55]利用一种考虑切屑厚度累积现象的新方法预测微铣削过程中的切削力,切屑厚度累积现象可以表现为当前刀具旋转过程中切屑厚度的变化。建立微细铣削加工过程的刀具数字孪生模型,分析刀具–工件界面间的摩擦演变规律,对研究钛合金微细铣削刀具磨损机理及其失效抑制技术,提高刀具的使用寿命和加工表面质量具有深远的意义。

图2 微细铣削加工过程中刀具的数字孪生建模Fig.2 Digital twin modeling for cutting tool in micro-milling

3 加工质量

在航空航天制造领域中,钛合金零件存在加工质量不稳定、效率低等问题。特殊的应用条件对钛合金零件的加工工艺提出了很高的要求。切削加工过程中的微振动使得切削加工系统的不平稳性增加,容易在加工表面或亚表层产生微观缺陷,如微裂纹、空隙等。因此,钛合金的加工表面质量及表面损伤相关的疲劳特性已经成为当前关注的焦点。

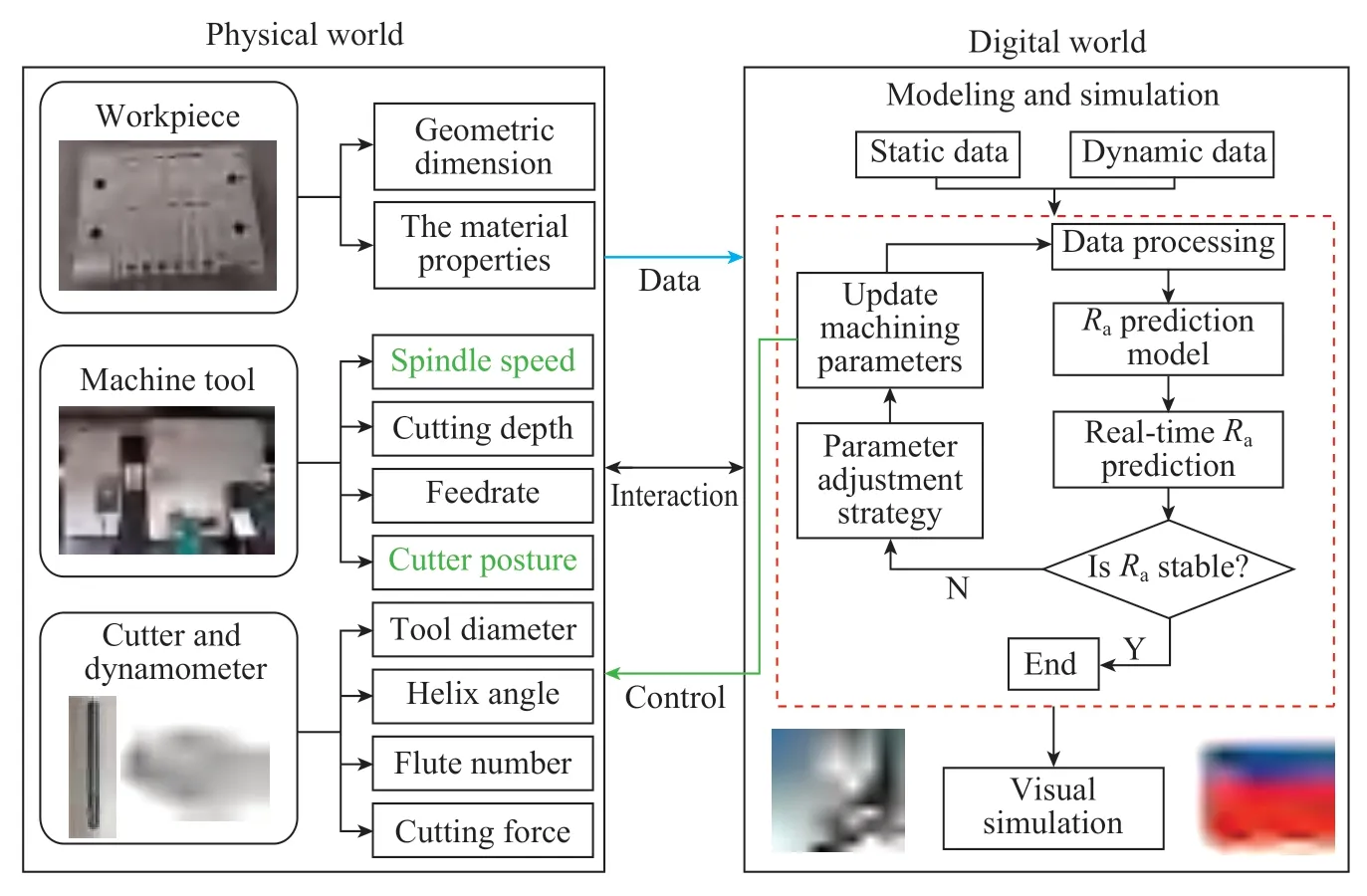

在加工表面粗糙度的研究方面,Zhao等[56]以五轴数控加工为例提出了基于数字孪生的加工参数自适应调整的加工表面粗糙度控制模型。通过实时采集物理实体(刀具、工件和加工设备等)的数据和参数,输入到加工表面粗糙度预测模型中,预测加工表面粗糙度,通过算法对模型进行不断优化,通过实际加工过程的实时交互反馈实现刀具姿态和铣削转速的实时优化控制,有效抑制了加工表面粗糙度的突变特性,并提高了加工表面质量,如图3所示[56]。Yao等[57]对高速铣削钛合金的表面完整性与疲劳行为进行了研究,分析了高速铣削过程中影响表面质量的主要因素。Novovic等[58]研究了表面和亚表面微观结构对钛合金疲劳寿命的影响。

图3 基于数字孪生的加工表面粗糙度(Ra)控制流程Fig.3 Machined surface roughness (Ra) control flow based on digital twin

研究人员对铣削后的TB6钛合金疲劳寿命进行研究,发现刀具后刀面在已加工表面的耕犁和挤压作用对已加工表面的微裂纹等缺陷具有显著的影响[59]。谢菲尔德大学Thomas等[60]利用EBSD对高速铣削钛合金的亚表层微观结构进行损伤分析。研究表明,颤振效应是影响微细铣削质量的关键难题。因此,需要针对微细铣削质量开展数字孪生建模技术的研究,为探究工件疲劳行为,提高微细铣削表面质量奠定理论基础。

4 加工装备及其动态特性

微小型机床是实现微细铣削加工的重要装备。在采用微小型机床进行微细铣削加工过程中,机床装备的颤振引起研究人员的重点关注[61]。Bao等[62]曾提出了微铣刀颤振条件下的切削力分析模型。颤振行为受到加工系统的动态刚度影响显著,颤振的尺寸效应对微小型机床的加工性能产生负面的影响。因此,需要充分考虑微细铣削颤振效应对加工的影响,开展基于数字建模的微细加工装备性能研究工作。

目前,以刀具和工件为对象的微细铣削仿真已经取得了一定的成果。但作为加工全流程的建模仿真,则遇到了结合界面特性描述的难题,涉及对象也包含机床、刀具、工件以及工艺路线全流程的环节。Uriarte等[63]研究了微细铣削加工中的误差及刚度问题,分析了影响机床刚度的主要因素。国防科技大学的粟时平等[64]曾对数控机床进行建模,探索了精度建模的统一性、规范性和通用性问题。总体上,对微细铣削加工装备的研究需要综合运用数字孪生技术,分析装备的几何误差与动态特性,提高机床装备的综合性能。

传统数控机床虚拟样机建模和制造的过程中,子系统的设计、分析和改进阶段往往独立进行。大多数仿真停留在机床设计和切削模拟的局部阶段,而非机床实际运行和加工全周期的情况,这也造成仿真结果与实际加工状况缺乏有效的交互。数字孪生可以将物理空间和数字空间紧密联系起来,是结合数学模型和实物模型的半实物仿真技术,被看作“工业4.0”的重要组成部分[65]。Christiand等[66]研究了数字孪生模型用于刀具磨损监控的方法,采用机床主轴电机的实时电信号对刀具磨损状态进行监控。

微细铣削加工装备的数字孪生模型在实时数据的传输下,需要精确重现与预测微细铣削加工过程的动态性能,通过模型与实体之间的互动,进行迭代优化。这就需要对其微细铣削加工全工艺要素进行建模与分析。如图4所示,通过分析与测试机床各运动轴的刚度、精度、质量、阻尼等性能参数,按照机床的运动关系建立机床的刚度链与精度链,研究机床的热特性,分析热场对机床精度的影响关系,建立刀具–工件协同运动的运动学与动力学模型,辨识出影响刀具–工件间相对位置的关键因素,提出控制策略。建立包含机床运动学、动力学、控制性能、机床特性的全工艺要素集成的数字孪生系统,实现与物理真实加工系统的数字镜像,通过仿真揭示微细铣削加工材料去除、缺陷产生、刀具磨损、高质量表面形成的机理;建立工艺参数、刀具参数、工件材料与加工精度、加工质量之间的定量关系。

图4 微细铣削加工机床数字孪生模型Fig.4 Digital twin model of micro-milling machine tool

将建立的微细铣削加工机床数字孪生模型与实体机床进行数字化集成,构建微细铣削加工全工艺要素集成的数字孪生系统,通过机床性能参数与加工过程数据实时交互的方法,实现包含机床–刀具–工件的全工艺要素的微细铣削加工过程数字化仿真,形成与物理真实加工系统相对应的微细铣削加工的数字孪生系统。

数字孪生技术可以弥补传统建模仿真方法的不足,即子系统的性能耦合没有获得充分考虑以及加工全生命周期的性能实时分析预测等问题。基于数字孪生的数控机床可以通过建模技术来感知和评估当前加工状态。研究微细铣削加工机床的数字孪生建模技术对制造产业升级以及实现智能制造具有重要意义。

5 数字孪生建模需解决的关键问题

目前,在微细铣削数字孪生建模研究还需要解决以下关键问题。

(1)微细铣削的建模仿真主要集中在刀具和工件相互作用的局部位置,未能采用有效的仿真方法和数据传感手段,实现数字模型和物理实体间的实时交互以及微细铣削加工过程全周期的迭代优化,通过微细铣削的数字孪生模型以及先进的传感技术,增强微细铣削加工过程全周期与理论模型之间的交互,在实时交互和不断迭代优化中赋予理论模型更加精准的复现能力和预测能力,为实际加工过程提供指导。

(2)针对微细铣削加工工艺和材料的特点,提出基于跨尺度仿真的数字孪生建模方法,建立结合机床–刀具–工件共融的理论建模机制,进一步揭示刀具–工件之间界面行为和特性。

(3)由于微细铣削问题的复杂性,针对微细铣削加工系统的振动以及弱刚性特征的多尺度数字孪生建模策略需要开展深入的研究。

结论

综上所述,为解决微细铣削加工过程中机床动态特性要求高、实时数据监测难、刀具颤振、易黏结、磨损失效快、工件易变形、加工质量难以保证等关键性难题,需借助数字孪生技术,建立包含有机床–刀具–工件共融的数字孪生仿真模型,开展钛合金微细铣削的智能制造基础研究,为解决微细铣削加工技术难题提供理论依据和技术保障。