复合材料机身壁板的超声相控阵检测*

2021-12-06李治应刘菲菲杨玉森刘松平

李治应,刘菲菲,杨玉森,刘松平

(中国航空制造技术研究院,北京 100300)

复合材料由于比强度和比模量高、耐疲劳、质量轻、热膨胀系数小等优点,在航空领域得到越来越多的应用。复合材料机身壁板是民用飞机中大尺寸、结构复杂的关键零件之一,对无损检测技术要求很高,通常需采用成熟的工程化高效超声自动扫描成像检测技术[1]。传统超声C–扫描技术成熟,对缺陷尺寸定量表征准确度高,但是存在扫描速度慢、成像效率低的不足。超声相控阵检测技术经过近30年的发展,结合先进的计算机和微电子技术,相控阵探头集成晶元数不断增加,声束控制能力、成像效果和检测效率有了大幅提升,不断应用于复合材料制件的无损检测[2–7]。

影响超声相控阵检测的因素很多,其中超声相控阵探头及与其被检测零件之间的耦合是最为重要的关键因素之一,影响超声相控阵探头的参数有阵元宽度、阵元间距、激发阵元孔径、频率、偏转角度等,这些参数影响超声相控阵声束质量和成像质量[8–12]。复合材料机身壁板同时存在层压结构和板–板胶接结构,国内报道的研究主要集中在复合材料层压结构试样的超声相控阵检测[13–14],没有针对大型机身壁板和板–板胶接特点的缺陷超声相控阵检测研究。在复合材料机身壁板实际无损检测中,试件材料、结构、检测仪器都已经确定,可调节参数只有激发阵元数、分辨率、增益、步进等。本研究旨在设计超声相控阵检测方法和参数调节方法,实现超声相控阵在复合材料机身壁板无损检测中应用,完成复合材料机身壁板检测对比试块缺陷判别和定量分析,为复合材料机身壁板超声相控阵无损检测提供技术支持,进行缺陷可检性验证。

本研究首先根据所采用的仪器和带有水囊的轮式线阵列探头的特点,设计复合材料机身壁板的检测方法和参数调节方法;然后通过对反映复合材料机身壁板的结构和材料特征的无损检测对比试块进行超声相控阵检测成像分析,确定复合材料机身壁板不同区域检测参数的最优组合;最后对试块中预制缺陷进行定量分析,并与笔者所在团队研究开发的高分辨率超声自动扫描成像检测系统的定量分析结果进行对比分析,验证超声相控阵对缺陷的可检性。

1 检测方法与试样

1.1 检测方法

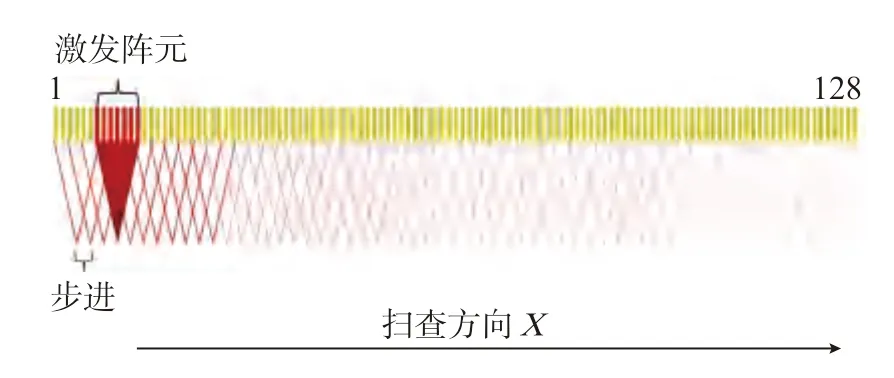

本研究采用一维线阵列超声相控阵轮式探头对复合材料机身壁板试样进行检测分析,可同时进行检测区域超声A、B、C–扫描检测分析。机身壁板的蒙皮层压结构,与长桁胶接,缺陷一般处于复合材料铺层之间和蒙皮–长桁胶接处,为了获得较好的检测效果,声束方向应垂直于机身壁板表面,因此超声相控阵工作方式应采用垂直线性扫查。如图1所示,采用有微小时差的电脉冲激发一组阵元,延时法则沿阵元组中心对称分布,产生了相位差对称分布的干涉声束,并在中心线某处聚焦,调节延时法则,便可获得不同的聚焦深度,焦点深度对应试件中的真实深度。本研究采用线性扫查法进行超声相控阵C–扫描,如图2所示,当阵元数n设为4,步进设为1时,超声探头一次激励4个相邻阵元,并通过预设的聚焦法则获得超声波聚焦声束,声束焦点悬着于蒙皮厚度等深位置,从第1组阵元至N总–n+1组(N总为探头阵元总数)依次激发超声波聚焦声束,并接收来自壁板蒙皮底面的超声回波信号B,在不移动阵元的情况下,即完成了与探头等宽区域的一次线性扫查。当超声波声束遇到缺陷时,探头接收到缺陷的反射回波D,当焦点位于蒙皮底面时,可以检出蒙皮整个厚度范围内分布的缺陷。

图1 超声相控阵垂直入射声束聚焦原理Fig.1 Principle of ultrasonic phased array vertical incident beam focusing

图2 超声相控阵探头工作方式示意图Fig.2 Working mode of ultrasonic phased array probe

综上,本研究采用的超声相控阵检测方案是:超声相控阵线阵列探头的工作方式为线性扫查,偏转角度为0,聚焦深度为检测区域的厚度,根据试块底面回波B的幅值变化,进行超声相控阵C–扫描检测分析和缺陷判别。

1.2 参数调节

本研究采用128阵元线阵列轮式探头,进行超声相控阵检测,探头型号为5L128–0007–1706(多浦乐),频率5MHz,声速3000mm/s(碳纤维复合材料,纵波),耦合介质为水,扫查方向如图1和2所示。

对于确定的超声相控阵探头,与探头相关参数阵元宽度e、阵元中心距p、阵元长度H、频率等都已固定,只能通过调节探头激发阵元数n、聚焦深度h、分辨率、步进等主要参数来调节超声相控阵C–扫描成像效果。其中分辨率可以调节超声相控阵C–扫描图像的显示宽度;步进是调节一次线扫描中激发相邻阵元组之间的间距,步进越大,间距越大,获取的信号就越少,成像效果就越差,为了获得最优的成像效果,步进选择1。当检测对象和超声相控阵探头确定时,声束方向与检测试件表面垂直,能影响超声相控阵聚焦声束的参数只有激发阵元数n、聚焦深度h。在实际机身壁板检测中,在探头扫查范围内的厚度可以认为是不变的,所以实际检测只需针对检测区域的厚度,调节优化激发阵元数这一个核心参数即可。

当阵元数调节至最佳时,超声波声束的直径应最小,焦点处声强最大。此时对应超声波A–显示信号中,壁板底面回波B幅值最大,脉冲回波宽度最小[12,15]。在实际检测中,一般将底波B幅值调节至满屏的80%,以6dB法进行缺陷定量分析,当超声聚焦声束的底面回波B的幅值一定时,最优的阵元数N对应的增益补偿最小,所以设计阵元数调节方案如下。

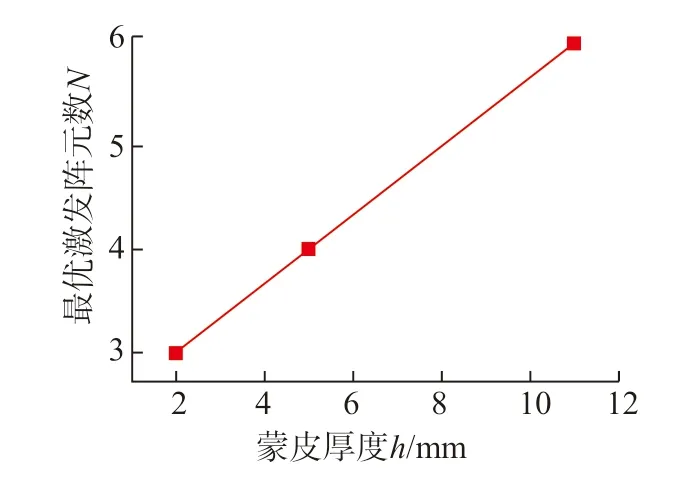

复合材料机身壁板的厚度范围为2~11mm,选择2mm、5mm、11mm 3个厚度的检测对比试块,选择步进为1,调节聚焦深度为各试块的厚度,即厚度与聚焦深度h一致,调节阵元数n和对应增益值,使壁板底面回波B 的A–显示信号占满屏的80%,记录此时的增益值,最后选择最小增益值对应的n为该厚度下超声相控阵扫描成像的最优激发阵元数N。

1.3 检测试样制备

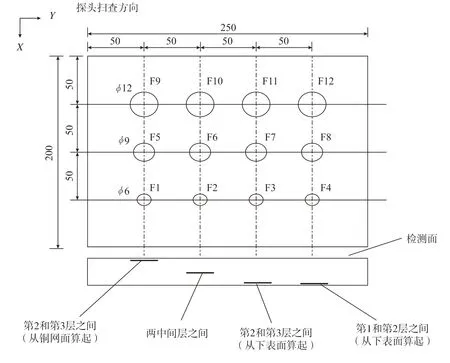

层压结构蒙皮检测对比试块共3块,试块编号为1#、4#和5#,厚度分别为2mm、5mm和11mm,覆盖复合材料机身壁板蒙皮厚度,材料为M21C,工艺为自动铺丝,预制3排4列模拟分层缺陷,每排深度不同(表面第1和第2层之间、表面第2和第3层之间、两中心层之间、底面第2和第3层之间),每列的缺陷大小为φ6mm、φ9mm、φ12mm。采用预制聚四氟乙烯薄膜的方式模拟分层缺陷,缺陷间距50mm,如图3所示。

图3 层压结构复合材料蒙皮检测对比试块缺陷分布及设计图(mm)Fig.3 Defect distribution and design drawing of laminated composite skin test specimens(mm)

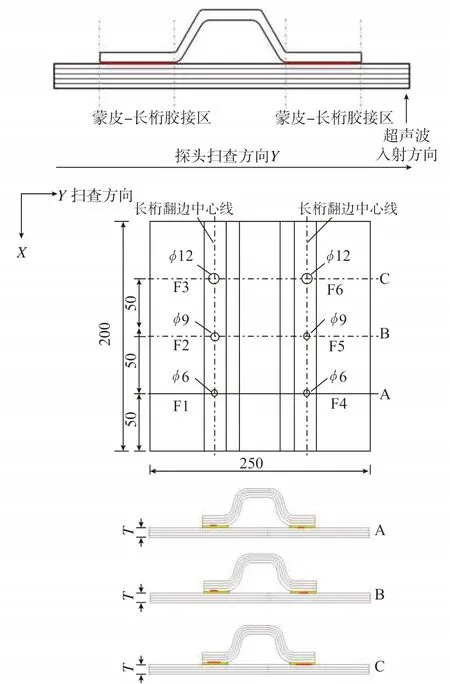

蒙皮–长桁胶接结构检测对比试块为典型的帽形长桁与壁板蒙皮胶接结构,材料为M21C,试块编号为7#,蒙皮+长桁总厚度为4mm,预制2列模拟脱黏缺陷,每列缺陷大小为φ6mm、φ9mm和φ12mm。左侧3种尺寸缺陷均位于胶膜与长桁之间,右侧3种缺陷均位于胶膜与蒙皮之间,如图4所示。

图4 蒙皮–长桁检测对比试块及脱黏缺陷分布(mm)Fig.4 Defect distribution and design drawing of test specimen with skin adhesive bonding-long truss structure(mm)

2 结果与讨论

2.1 最优阵元数的确定

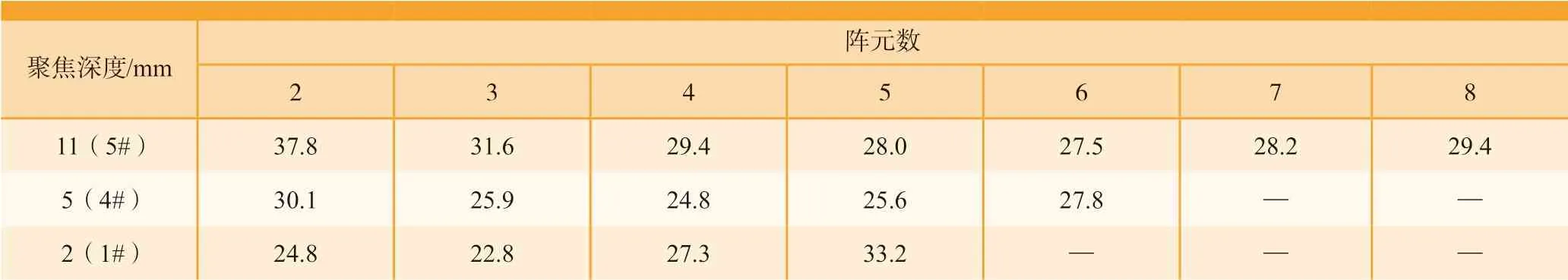

选择1#(2mm)、4#(5mm)和5#(11mm)3个与机身壁板材料工艺相同的层压结构对比试块进行阵元数参数优化研究,将聚焦深度设为试块厚度,从2~8逐渐增加激发阵元数n,记录此时试块底波B幅值占仪器满屏80%时对应的增益,结果见表1。将阵元组从中心分为两个对称分布的偏转聚焦阵元组,随着阵元数的增加,阵元组的偏转角度不断增加,当偏转角度过大时,聚焦声束主瓣宽度变宽,声束指向性变差,并且会带入旁瓣,所以不断增加激发阵元数n,直至聚焦效果变差,即可找出最优激发阵元数N。结果表明,对于同一试块,底波B的幅值增益值总是随着激发阵元数的增加呈现先减小后增加的规律,1#、4#和5#的最佳激发阵元数N分别为3、4和6,由此拟合出直线:h=1/3N+7/3,如图5所示,在机身壁板实际检测中可以据此直线和检测区域厚度,选择适合的最优激发阵元数N,并将底波调节至满屏的80%即可开始检测。当聚焦深度为2mm(1#)时的最佳激发阵元数只有11mm(5#)的一半,超声合成声束的能量小,并且声束与阵列之间的夹角θ(图1)更大,指向性变差,因此该超声相控阵换能器对复合材料近表面缺陷检出能力差,对大厚度复合材料检测具有明显优势。

图5 复合材料机身壁板蒙皮厚度h与超声相控阵检测 最优激发阵元数N关系的拟合结果Fig.5 Relationship between thickness hof skin of composite fuselage panel and optimal array number N in ultrasonic phase array testing

表1 不同阵元数对应的底波增益补偿(底波占满屏80%)Table 1 Bottom wave gain compensation for different array elements(bottom wave occupies 80% of screen)dB

2.2 层压结构蒙皮试块的超声相控阵检测与缺陷定量验证分析

在确定复合材料机身壁板检测区域超声相控阵检测参数后,还需要验证在该参数下,底波成像法检测的可行性。主要验证该方法对复材机身壁板蒙皮中不同厚度区域、不同深度缺陷的检出效果和缺陷定量分析的准确性。在优化参数下,分别对1#、5#试块进行超声相控阵C–扫描检测,两个试块中的预制缺陷深度范围为近表面至11mm,覆盖了复材机身壁板层压结构蒙皮的厚度范围。检测结果如图6所示,两个试块中的不同大小、深度的缺陷均能被有效检出,缺陷边缘清晰,显示形状接近预制缺陷设计形状,没有明显失真;所有缺陷位置间隔均在(50±5)mm范围内,考虑加工误差,说明该检测方法对复材机身壁板蒙皮中的预制缺陷也具有较好的定位效果。

图6 层压结构蒙皮试块超声相控阵C–扫描结果Fig.6 Ultrasonic phased array C–scan results of laminated skin specimens

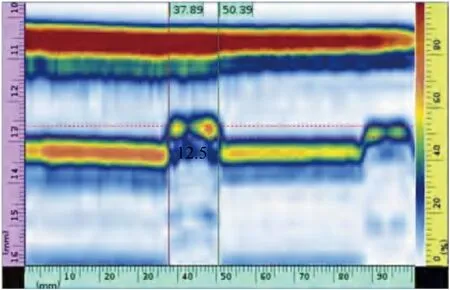

在复合材料机身壁板的实际检测中,除了关注缺陷的检出效果和定位效果,还需要对缺陷进行定量分析。本研究中主要考查超声相控阵底波成像法对缺陷X(阵列方向)和Y(扫查方向)方向的定量分析准确性。其中缺陷X尺寸可在超声相控阵B扫描图中直接测量,如图7所示,1#试块F10缺陷的超声B扫描结果中,采用6dB法,通过光标测量缺陷对应底面回波衰减区域,确定缺陷X方向尺寸;在复合材料机身壁板超声相控阵检测前,需要调节分辨率,使C–扫描图Y方向长度与探头实际移动距离相等,以保证从超声相控阵C–扫描图中量取的缺陷Y方向尺寸的精确性,缺陷长度此时可直接在超声C–扫描图中通过光标测量直接读取。

图7 1#试样F10缺陷典型超声相控阵B–扫描定量分析结果Fig.7 Typical ultrasonic phased array B–scan quantitative analysis results of 1# specimen F10 defect

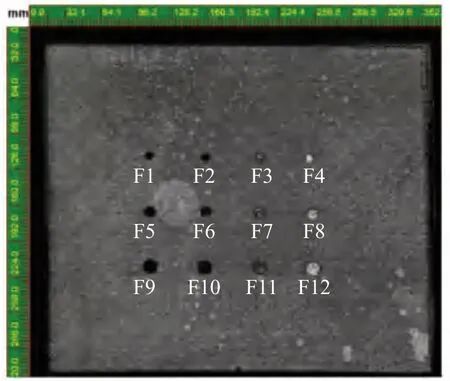

为了验证超声相控阵缺陷定量分析的准确性,将超声相控阵检测缺陷定量分析结果与高分辨率超声C–扫描缺陷定量分析结果进行了对比,典型的高分辨率超声C–扫描结果如图8所示,高分辨率超声C–扫描底波成像对不同深度的预制缺陷都有很好的检出效果,缺陷边界非常清晰,1#、5#试块不同深度、大小缺陷X、Y方向定量分析结果和高分辨率超声检测方法的缺陷定量分析结果见表2。检测设备为CUS–21J超声检测系统,探头为FJ–1,均为中国航空制造技术研究院自主研发。

表2 1#和5#试块超声相控阵与高分辨率超声C–扫描缺陷定量分析结果Table 2 Ultrasonic phased array and high resolution ultrasonic C–scan defect quantitative analysis results of specimen 1# and 5#

图8 1#试样高分辨率超声C–扫描结果Fig.8 High resolution ultrasonic C–scan results of specimen 1#

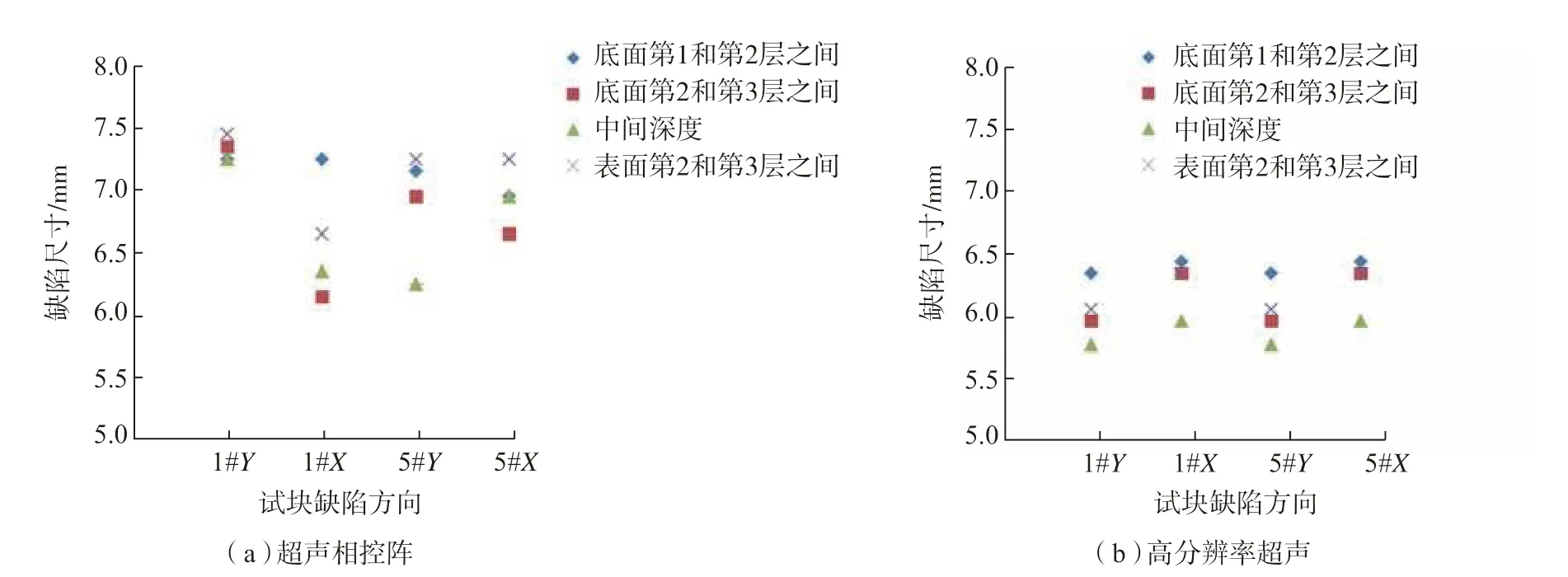

复合材料机身壁板实际检测要求检出最小缺陷为φ6,对φ6缺陷超声相控阵法和高分辨率超声C–扫描定量分析结果进行了对比分析,如图9所示。对于超声相控阵法底波成像检测结果,在复材机身壁板厚度范围内,φ6缺陷Y方向检出尺寸与设计值偏差为0~1.2mm,X方向偏差为–0.1~1.0mm;φ6缺陷超声相控阵法底波成像检测结果与高分辨率超声检测结果之间的偏差为Y方向0.4~1.4mm,X方向–0.3~1.1mm。超声相控阵法底波成像结果中,X、Y方向定量分析结果与设计值和高分辨率超声结果之间的偏差均在±1.5mm范围内,考虑到缺陷制备误差,试验结果表明,本研究中超声相控阵底波成像检测方法对复材机身壁板中φ6缺陷具有较好的定量分析准确度,满足机身壁板实际检测中缺陷定量分析精度和灵敏度调节需求。采用同样的方法对1#、5#试样中的φ9、φ12缺陷定量分析结果进行验证,缺陷检出尺寸与设计值、高分辨率超声检出结果之间的偏差同样在±1.5mm之间,满足机身壁板不同验收等级缺陷定量分析精度和灵敏度调节需求。此外,试验结果表明,就缺陷检出尺寸而言,采用高分辨率超声方法,缺陷检出尺寸准确性好于超声相控阵检测结果,而且缺陷边界更为清晰。

图9 φ6缺陷超声相控阵与高分辨率超声C–扫描缺陷定量分析结果Fig.9 Ultrasonic phased array and high resolution ultrasonic C–scan defect quantitative analysis results of φ6 defects

2.3 蒙皮–长桁胶接结构的超声相控阵检测与缺陷定量分析

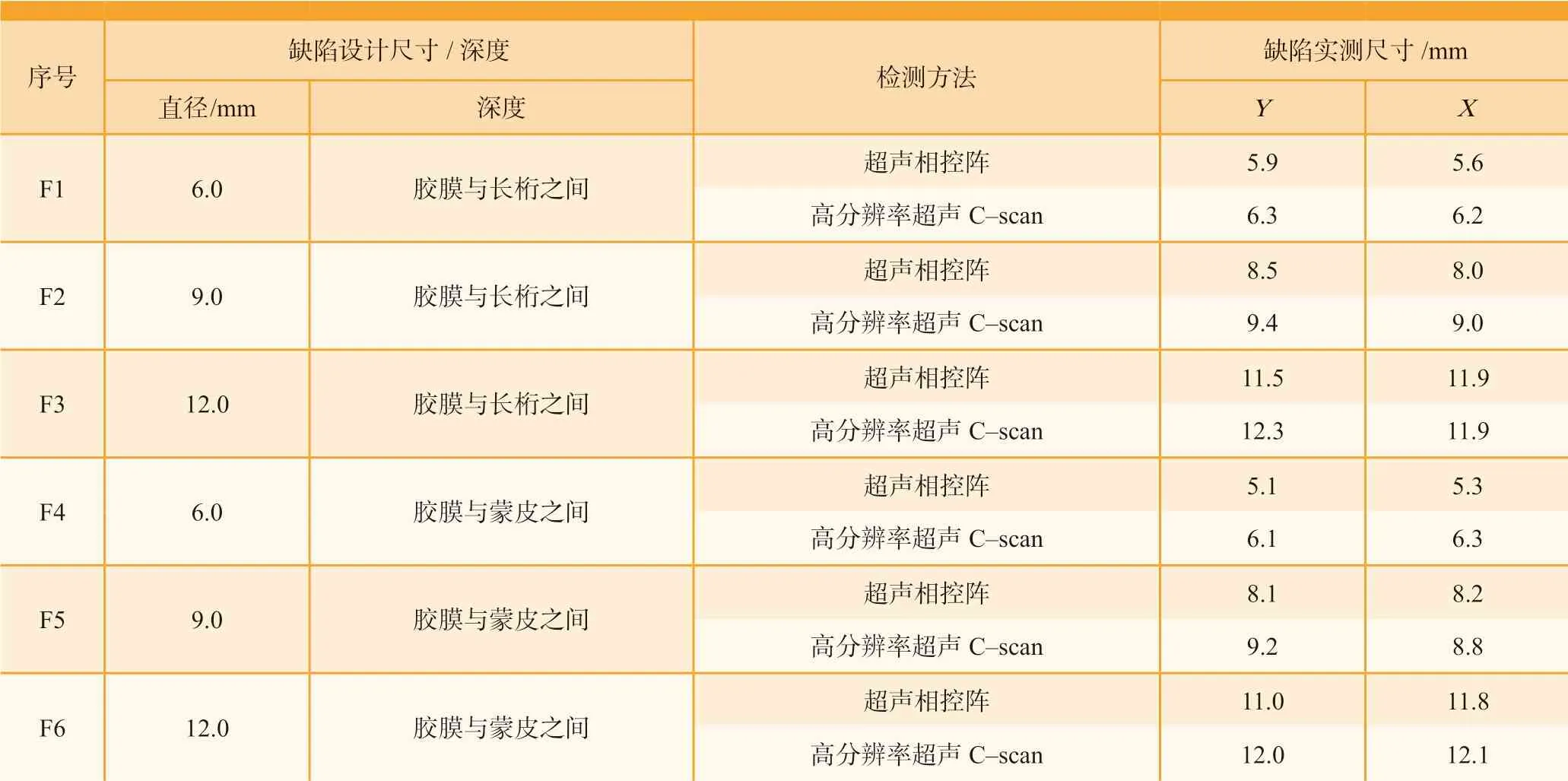

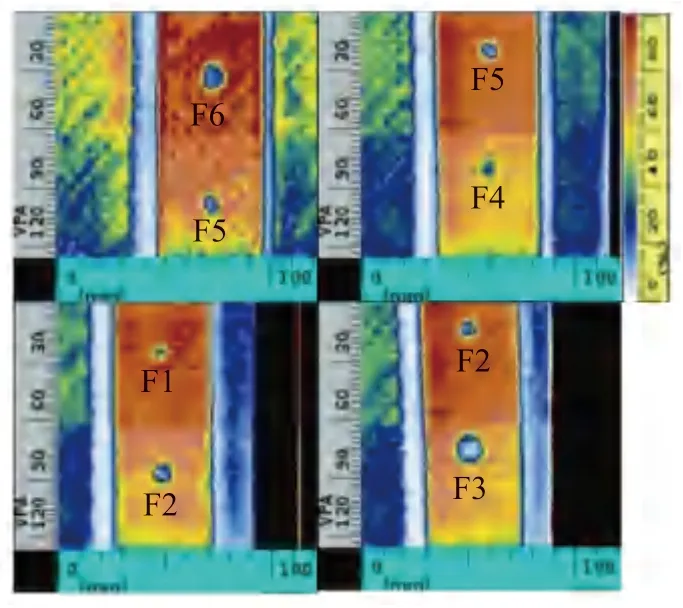

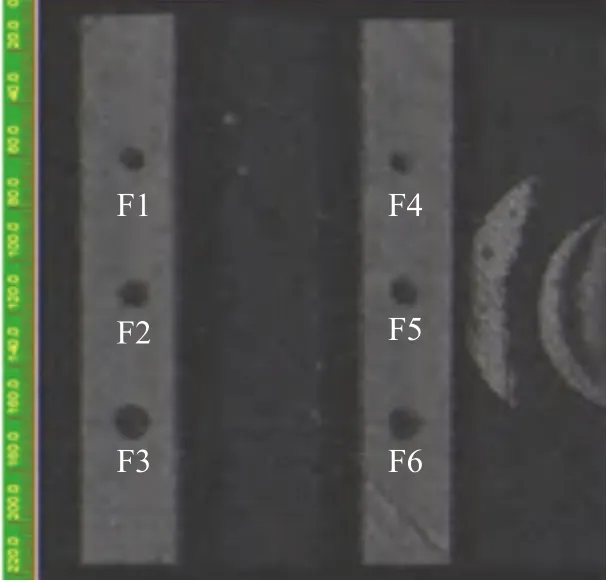

蒙皮与长桁胶接质量是复合材料机身壁板另一个无损检测评估重点。7#蒙皮–长桁胶接试块具有典型的壁板结构,针对试块的蒙皮–长桁胶接区域进行超声相控阵C–扫描检测分析。蒙皮–长桁胶接区域的厚度为4mm,根据参数调节规则,选择聚焦深度为4mm,阵元数为4,对应增益为26.3dB。如图10所示,超声相控阵对复合材料机身壁板蒙皮–长桁胶接界面的预制模拟脱黏缺陷均能有效检出,相较于高分辨率超声C–扫描结果(图11),部分缺陷形状存在失真情况,试样蒙皮–长桁胶接区与单蒙皮区域能在超声相控阵C–扫描图中清晰分辨。模拟脱黏缺陷的超声相控阵与高分辨率超声定量分析结果如表3所示,结果表明高分辨率超声检测法中不同大小的模拟脱黏缺陷的尺寸与设计值之间的偏差为–0.2~0.4mm,而超声相控阵底波成像法中模拟脱黏缺陷的尺寸与设计值之间的偏差为–0.1~1.0mm,相较于高分辨率超声,偏差明显较大,可能是合成的超声波声束受到胶膜、胶接界面的干扰导致;但超声相控阵底波扫描成像法对胶接区模拟脱黏缺陷的检出能力和定量分析准确度仍然满足复合材料机身壁板蒙皮–长桁胶接区域的无损检测需求。此外,采用高分辨率超声检测方法,检出缺陷尺寸偏差分布更小(图12)。

图12 7#试样超声C–扫描缺陷尺寸实测值与设计值差值分布图Fig.12 Specimen 7# ultrasonic C–scan defect size distribution chart of difference between measured value and design value

表3 7#试样缺陷定量分析结果Table 3 Defect quantitative analysis results of specimen 7#

图10 蒙皮–长桁胶接结构模拟脱黏试块(7#)超声相控阵C–扫描结果Fig.10 Ultrasonic phased array C–scan results of simulated debonding defects test block(specimen 7 #)with skin adhesive bonding-long truss structure

图11 7#试样高分辨率超声C–扫描结果Fig.11 High resolution ultrasonic C–scan results of specimen 7#

3 结论

(1)针对复合材料机身壁板蒙皮、蒙皮–长桁胶接结构进行超声相控阵检测成像分析,采用底波成像检测方法,简化了聚焦深度和激发阵元数n的调节过程,确定了复合材料机身壁板检测中最优激发阵元数N的范围为3~6。试验结果表明,该检测方法对复合材料机身壁板蒙皮中的模拟分层和蒙皮–长桁胶接区模拟脱黏均有较好的检出效果和定位效果,缺陷检出能力覆盖了复合材料机身壁板的厚度范围。

(2)通过超声相控阵B–扫描和C–扫描,对机身壁板蒙皮、蒙皮–长桁胶接区域的预制缺陷进行了定量分析,并与高分辨率超声C–扫描结果进行了对比分析,采用底波成像的超声相控阵结果与设计值、高分辨率超声的缺陷定量分析结果的误差均在±1.5mm内,表明超声相控阵检测法有较好的检出缺陷定量分析精度,满足复合材料机身壁板实际检测中缺陷定量分析要求,为超声相控阵法在大型复合材料机身无损检测中的应用提供了技术和数据支持。