电脉冲辅助超声滚压处理钛合金表面氧化层研究*

2021-12-06王保坤王浩宇纪仁杰董天聪刘永红

王保坤,王浩宇,2,纪仁杰,郑 茜,董天聪,刘永红

(1.中国石油大学(华东),青岛 266580;2.青岛鼎信通讯股份有限公司,青岛 266109)

TC4钛合金具有优异的性能,如比强度高,耐腐蚀性好,性能稳定等[1–3],被广泛应用在航空领域,是先进航空发动机叶片、盘件的重要结构部件材料[4–5]。但是TC4钛合金表面易黏着,耐磨性差[6–8],严重限制了它的使用性及应用范围。

在高于500℃的环境中TC4钛合金极易被氧化形成由TiO、TiO2、Al2O3等氧化物组成的氧化层及氧元素继续深入形成的α相富氧层[9–10]。热氧化处理是提高钛合金磨损性能的一种改性方法,通过人为促进钛的氧化,在表面形成氧化膜对表面提供保护[11–15]。氧对钛合金具有显著的固溶强化作用,氧化层的存在对于提高钛合金耐磨性能有很大意义[16]。Chelliah等[17]研究钛的干滑动磨损行为时指出,摩擦氧化层对钛的干滑动磨损具有减缓作用;Dong等[18]发现经过热氧化处理的TC4钛合金在与超高分子量聚乙烯对磨中表现出优秀的磨损性能,磨损率明显降低。钛合金的氧化膜结构直接影响其耐磨性能[6],如何简单有效地形成均匀致密的氧化层仍然是一个待解决的问题。

电脉冲辅助超声滚压技术是一种新兴的表面处理方法,它能够使金属材料表面晶粒细化,形成梯度结构强化层,显著提高材料宏观力学性能。Ji等[19–20]利用电脉冲辅助超声滚压处理镍基高温合金改善了其摩擦磨损性能。Ye[21]、Wang[22]和Liu[23]等用电脉冲辅助滚压处理了钛合金、低碳钢和不锈钢。Ye等[24]对纯钛进行了电脉冲辅助超声滚压处理,从而降低了摩擦系数和磨损量。但是利用这种方法对表面氧化层进行改性还未见相关研究报道。

本研究旨在利用电脉冲辅助超声滚压处理技术对TC4钛合金表面氧化层进行处理,并对处理后材料耐磨性进行分析和机理研究。

试验及方法

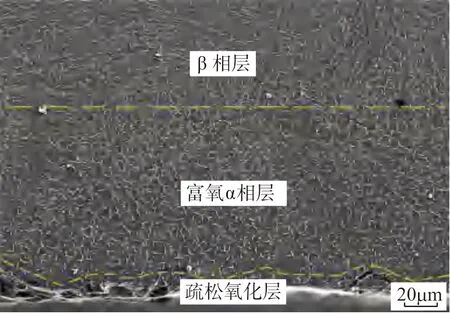

本试验所用材料为双重退火态TC4钛合金棒料,直径为40mm,其成分(质量分数)由能谱扫描测定,如表1所示。表面经热处理过程氧化生成厚约120µm的氧化层,如图1所示,包括疏松氧化层和富氧α相层。

图1 TC4钛合金棒料截面SEM图Fig.1 SEM image of cross section of TC4 titanium alloy bar

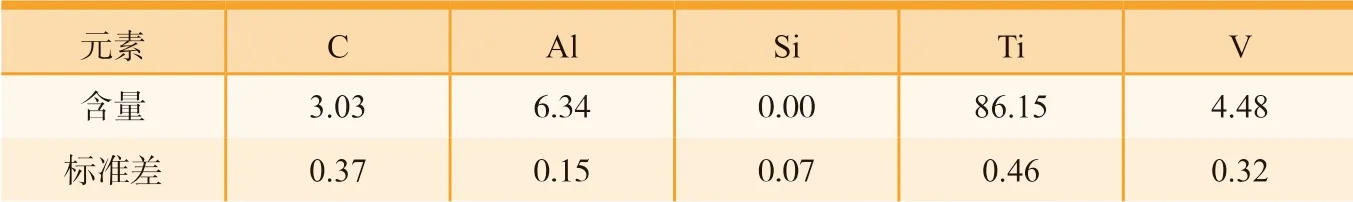

表1 TC4钛合金元素含量(质量分数)Table 1 TC4 titanium alloy element content(mass fraction)%

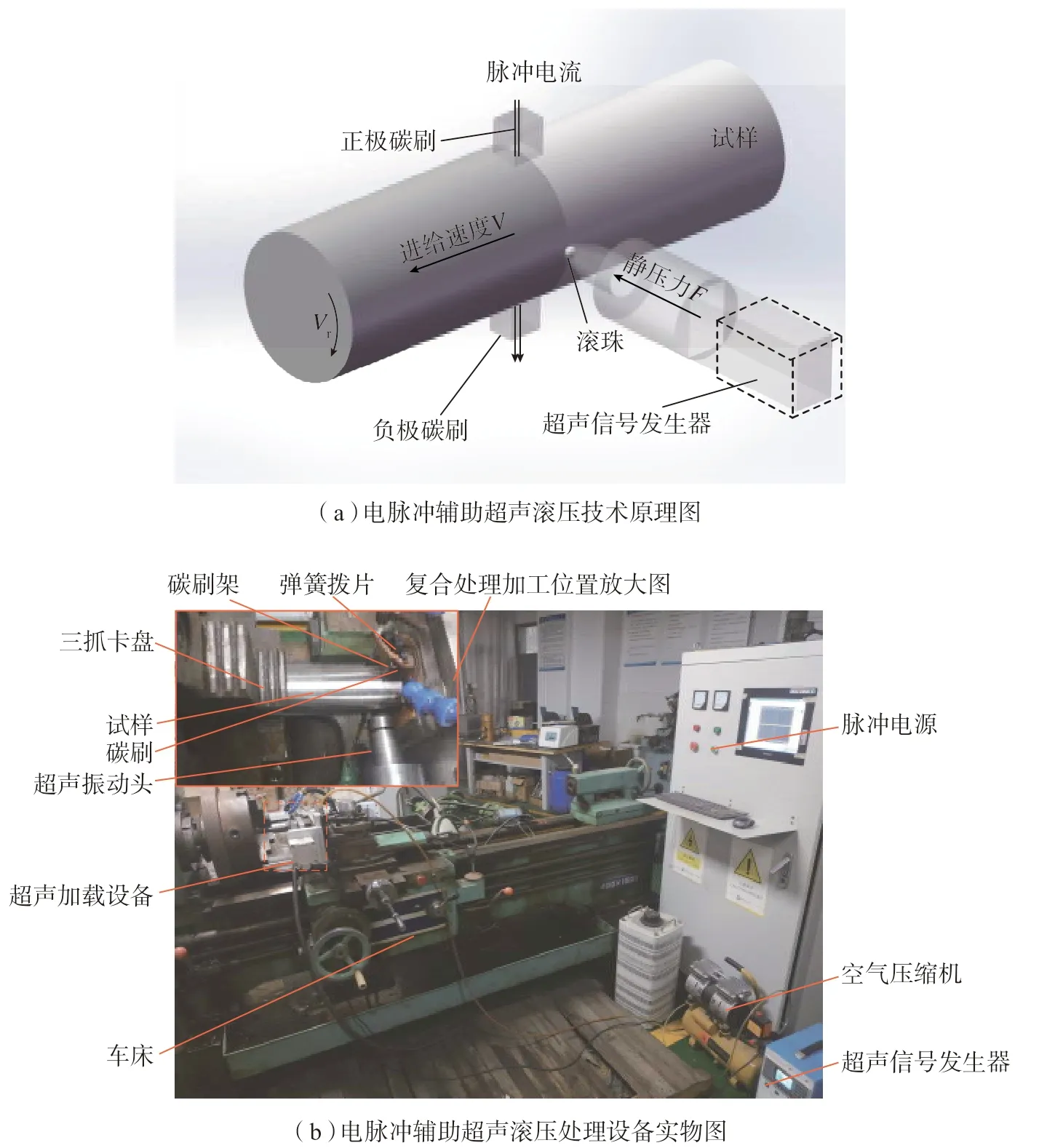

对热处理后的钛合金棒料进行电脉冲辅助超声滚压处理,图2是电脉冲辅助超声滚压处理原理图及设备实物图。处理设备主要由脉冲电源、超声信号发生器、空气压缩机、超声处理装置和机床组成。处理过程中试样夹持在车床三爪卡盘上并随主轴转动,脉冲电流由脉冲电源产生,经上下两侧碳刷加载到试样圆柱面上,超声设备尖端以指定气缸静压力挤压试样,同时轴向进给。在电脉冲辅助超声滚压处理过程中,利用脉冲电流的电塑性效应提高材料表面塑性,同时超声工具头对试样表面进行超声滚压处理。

图2 电脉冲辅助超声滚压处理原理图及设备实物图Fig.2 Schematic diagram and equipment physical picture of electropulsing-assisted ultrasonic rolling

针对TC4钛合金的物理属性、加工质量和效率,选取合适的处理参数。在电脉冲辅助超声滚压处理过程中,工具头选用直径6mm氮化硅陶瓷滚珠,选取车床转速24r/min,进给速度0.12mm/r,超声频率25kHz,超声振幅8μm,加工道次为4道,气缸静压力保持600N,脉冲电流频率设置1000Hz,电脉冲峰值电流取400A。利用相同参数下仅超声滚压处理试样与400A电流条件下处理试样做对比。

试样加工前后表层截面组织形貌使用金相显微镜(LW200–4CS)进行观察。使用HVS–1000Z显微硬度计进行显微硬度测量,摩擦磨损检测使用直线往复式摩擦磨损测试仪CETR–UMT–3MO进行,使用JXA–8230电子探针仪对磨损试样表面形貌进行观测。

结果与讨论

1 表层截面金相组织分析

图3是TC4钛合金经仅超声滚压和400A电脉冲辅助超声滚压处理后的截面金相组织图,腐蚀剂成分为HF∶HNO3∶H2O=1∶4∶15。由图3(a)可知,对双重退火态TC4钛合金进行仅超声滚压处理后,表面氧化层(疏松氧化层和富氧α相层)厚度由图1所示处理前的120μm变为85μm,整体压缩约35μm,表层存在较多缺陷,例如凹坑(图3(a)中Ⅰ)、裂纹(图3(a)中Ⅱ)和凸起(图3(a)中Ⅲ)。由于表面氧化层硬度高,塑性差,仅超声滚压处理对表面冲击不足,导致整体变形受限。

试样经峰值电流400A的电脉冲辅助超声滚压处理后,表面形成约11μm厚的致密α相氧化层,如图3(b)所示。在处理过程中,由于氮化硅滚珠对材料表面存在切向力,疏松氧化层出现一定程度的剥落,剩余部分疏松氧化层同富氧α相层在滚压过程中被压缩。处理后表面120μm氧化层被整体压缩至11μm,而且表层组织致密、均匀,表面平整,缺陷少。致密α相氧化层之上为β相层。由于表面氧化层硬度高于钛合金内部基体,原本钛合金细长条状β相在靠近致密α相氧化层部位被拉扯,发生剧烈形变,在表面致密α相氧化层至50μm左右形成了与钛合金轴向平行的细条状β相。随着深度增加,复合处理影响逐渐减小,呈现出基体的网状β相组织。

图3 不同处理方式试样截面金相图Fig.3 Metallographic diagrams of cross section of specimens with different peak pulse current assisted ultrasonic rolling treatment methods

2 耐磨性分析

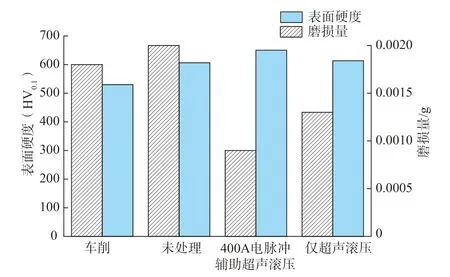

直线往复磨损试验后,不同处理方式试样磨损量和表面显微硬度如图4所示。未处理试样表面因氧化层存在硬度较高,但疏松的氧化层造成了大的磨损量。车削试样表面氧化层完全去除,硬度最低。仅超声滚压处理试样与未处理试样、车削试样相比,表面硬度提高,磨损量降低。而经峰值电流400A处理后,试样表面硬度最高、磨损量最小,磨损量约为车削试样的一半。

图4 不同处理方式试样磨损量与表面硬度图Fig.4 Wear and surface hardness of the samples in different treatments

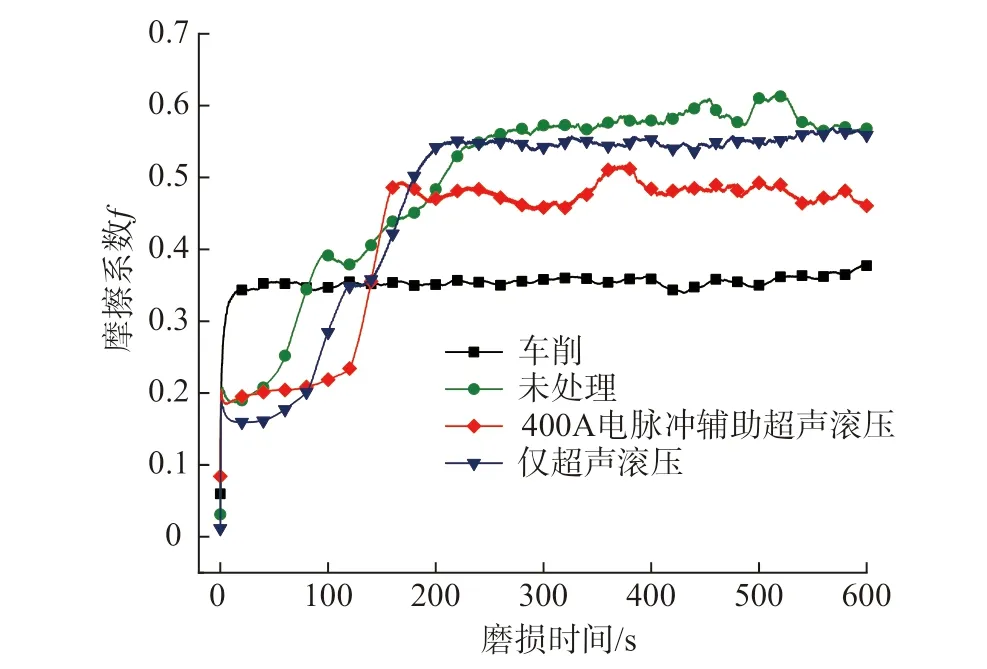

直线往复磨损试验各试样摩擦系数曲线如图5所示。车削试样呈普通摩擦系数曲线形式,未处理试样、仅超声滚压试样和400A电脉冲辅助超声滚压试样在摩擦初期摩擦系数较低,随后迅速升高并逐渐稳定。低摩擦系数阶段形成的原因是3种试样表面存在的高硬度氧化层能在磨擦过程中提供保护作用。试样经400A电脉冲辅助超声滚压处理后表面形成致密α相氧化层,其表层致密均匀,表面完整性好,缺陷少,所以与未处理试样、仅超声滚压试样相比,能维持更长时间的低摩擦系数。氧化层一旦被破坏,摩擦系数迅速升高,而且由于表面硬度高,基体硬度低,破损的试样表面氧化层增大平稳磨损阶段试样摩擦系数,所以平稳阶段这3种试样摩擦系数高于车削试样。摩擦系数稳定后,车削试样摩擦系数最小,约为0.36;峰值电流400A处理试样摩擦系数约为0.49,而未处理试样和仅超声滚压处理试样摩擦系数较大,约为0.57。

图5 不同处理方式试样摩擦系数Fig.5 Friction coefficient of the samples with different treatment methods

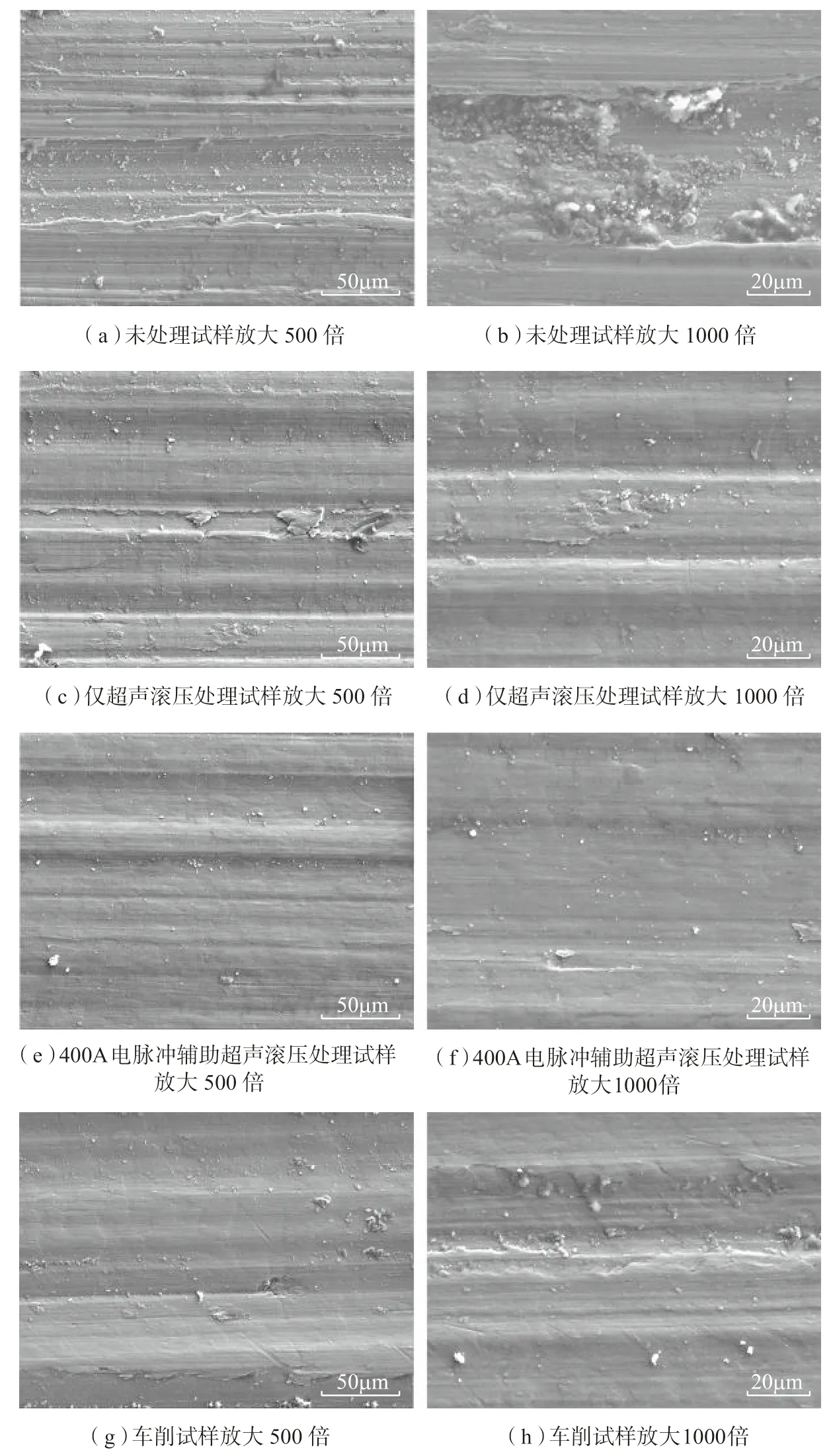

不同处理方式下试样表面磨痕形貌如图6所示。未处理试样磨损表面显示出差的耐磨损性能,如图6(a)和(b)所示。在磨损表面可以观察典型犁沟状磨损,表面存在大量磨粒和材料剥落,犁沟状磨损边缘存在塑性变形。其中有数量众多的细小犁沟和一个宽且深的大犁沟。大犁沟两端有许多磨屑堆积,同时犁沟中部散落大量白色颗粒。仅超声滚压处理试样磨损表面同样观察到众多细小犁沟与一条粗大犁沟的现象,如图6(c)和(d)所示。细小犁沟数量以及粗大犁沟宽度值明显小于未处理试样磨损表面,同时白色磨粒数量减少。图6(e)和(f)所示为峰值电流400A电脉冲辅助超声滚压处理试样,磨损表面犁沟浅,磨损均匀,白色磨粒少,表面表现出好的磨损性能。磨损表面犁沟主要是由于试样表面材料剥落,形成高硬磨屑,在工件与压头对磨过程中破坏材料表面造成。图6(g)和(h)是车削试样磨损表面,车削磨损表面白色磨粒较少,同样的犁沟数量较少。这是由于车削去除钛合金表面富氧α相层后,车削试样表面硬度分布均匀,不会产生高硬磨屑,犁沟数量少。但由于表层硬度低,磨损表面发生塑性变形。

图6 不同处理方式试样磨痕形貌Fig.6 Wear scar morphology with different treatment methods

经峰值电流400A电脉冲辅助超声滚压处理后试样磨损量最低,摩擦系数小,磨损表面磨粒少,表面平整,犁沟少。证明峰值电流400A电脉冲辅助超声滚压处理后形成的致密氧化层具有优秀的摩擦磨损性能,与仅超声滚压和车削等方式相比,进一步提高了TC4钛合金表面性能。

3 致密氧化层形成机理

致密氧化层的形成是电塑性效应、电热效应和超声冲击共同作用的结果。脉冲电流的电塑性效应使表面氧化层塑性提高、硬度降低,而脉冲电流的电热效应会使试样处理位置温度升高,有利于降低表面氧化层变形应力。在处理过程中,由于超声滚珠对试样表面切向力的存在,导致少部分疏松氧化层随工件旋转剥落,同时超声滚压产生大的法向接触压力,随超声振动周期性冲击加工位置,加工位置表面氧化层产生剧烈的塑性形变,形成高密度位错,团簇状α晶粒解聚,粗大晶粒逐渐细化。随着加工道次的增加,表面氧化层逐渐变薄且致密,最终形成表面致密α相层。此外,脉冲电流使样品中的原始微裂纹和组织缺陷逐渐愈合或减少,从而使表面氧化层结构在处理后更加致密和均匀。

结论

对双重退火态TC4钛合金进行电脉冲辅助超声滚压处理,并对处理后表面性能进行检测分析,得到以下结论。

(1)经电脉冲辅助超声滚压处理后,钛合金表面120µm的疏松氧化层和富氧α相层被去除、压缩,形成11µm均匀致密氧化层,开拓了制备致密氧化层的新途径。

(2)400A条件下处理后形成的致密氧化层表现出优秀的耐磨损性能,磨损量为车削试样的一半,能够维持较长时间的低摩擦系数,磨损表面磨粒少、表面平整、犁沟少。