面向系统综合的飞机电源系统总装集成测试实践*

2021-12-06张世炯熊洪睿

叶 波,李 涛,张世炯,罗 鑫,熊洪睿

(航空工业成都飞机工业(集团)有限责任公司,成都 610092)

为满足市场对产品定位和战略需求,现代飞机趋于向多电、全电方向发展,机载平台集成越来越多的电气设备,系统综合集成程度大幅提高,系统间深度融合和交联,这种系统高度集成架构显著增加了机上系统功能实现和逻辑控制的复杂度,使得飞机系统试验复杂程度也随之增加[1]。因此,为验证和评估机载系统对功能设计要求的符合性,在飞机研制过程中需要进行大量的、不同层级的测试试验。

在飞机总装阶段,主要针对安装后机上实物组成的系统开展试验:一方面,验证安装机载相关子系统、子系统之间接口交联关系的正确性;另一方面,验证物理和功能集成的正确性。由于飞机系统架构高度集成,系统之间功能相互依赖,需要机上相互交联系统共同参与组成完整的系统功能逻辑,方可进行试验,即试验前提条件是保证系统及其交联系统完整集成,这与飞机总装阶段产品实物逐步集成、系统逐步测试的过程相矛盾。针对上述问题,飞机系统试验多借助半实物在环仿真测试技术[2–3],模拟建立飞机系统间依赖关系进行验证,以此实现机上实物的逐步试验。

但实际中,如何对系统间依赖关系进行有效识别,建立半实物在环仿真测试需求,并无具体指导方法,现阶段多基于工程实践中的积累和分析。本研究借鉴系统工程原理和工具,通过识别和继承飞机设计阶段各层级依赖关系,实现对系统依赖关系的解耦,采用基于模型的方式来支撑依赖关系的解耦与仿真需求分析,并结合飞机总装阶段试验环境特性建立相应试验设施环境。

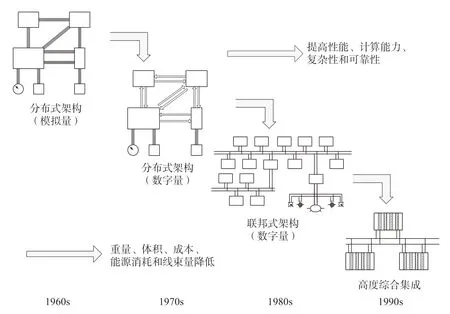

飞机系统架构演变过程

传统飞机系统架构主要采用分布式架构、简化“联邦”式架构,系统控制以独立主控分机方式实现,即单个子系统功能逻辑实现由子系统内部成品/组件共同运行即可完成,如图1所示[4]。因此,传统飞机系统功能逻辑实现,仅需系统内部成品/组件即可独立完成,无需其他机载系统支撑。但为适应市场需求,降低系统重量、体积,提升飞机性能和计算能力等,现代飞机系统多采用系统综合集成设计,系统间功能深度融合、相互依赖,单个子系统功能逻辑无法独立实现,需要多个系统功能共同实现才能组成某一个系统完整功能逻辑。如飞机电源系统智能配电子系统配电功能逻辑实现,需要飞行管理系统中飞机管理计算机(Vehicle management computer,VMC)对智能配电系统进行综合控制才能实现。

图1 飞机航空电子架构演化过程Fig.1 Evolution of avionics architecture

图2[5]是以F–35飞机管理系统为典型代表的新一代高度综合集成的航空电子系统架构,系统通过各类总线将机载各系统彼此紧密相连,并与控制任务执行相关的传感器和执行机构紧密结合,实现飞机层面飞行控制、发动机控制和机电综合管理等功能。如为了达到最佳巡航效果,通过飞机管理计算机、飞机管理系统数据总线(VMC data bus)和飞机接口单元(Vehicle interface unit,VIU)、飞机管理系统整合各大气系统传感器参数和飞控系统参数进行决策,对燃油系统进行输油控制,将飞机重心点调整至中性点或中性点附近,以最小化代价配平阻力。在这个例子中,飞行控制和燃油系统控制之间通过飞机管理系统实现了系统间的综合协同,从而达到整机功能的实现,允许为飞行的各个阶段选择最佳模式,提高了飞机飞行品质和性能。这种高度集成的系统架构在显著提升飞机性能的同时,对飞机设计和制造过程也提出了新的要求,即如何在总装生产过程中验证飞机各项先进功能以满足设计要求。

图2 通用飞机管理系统(VMS)架构Fig.2 Typical vehicle management system architecture

飞机系统主要测试过程及问题

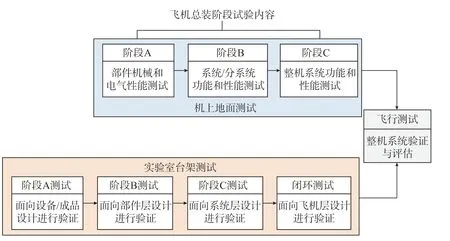

在飞机研制过程中,飞机系统功能验证和评估最常用的方法就是测试,一般飞机系统集成测试主要包括实验室台架测试、机上地面测试和飞行测试3个阶段,如图3所示[6]。

实验室台架测试主要在实验室环境,采用地面测试设施对设备/成品设计、部件层设计、系统层设计和飞机层设计进行验证,其目的主要是实现对系统原理层的集成验证及系统偏差或故障快速隔离和定位分析。机载地面测试主要是在飞机产品制造过程中实施,对机载安装部件机械和电气性能、系统/分系统功能和性能以及整机系统功能和性能进行地面测试,其目的主要是验证飞机系统物理集成过程和系统功能满足设计要求。飞行测试则是通过飞机实际飞行,对机载所有系统综合验证,实现对整机功能的验证和评估。

飞机总装阶段主要进行机载地面试验,即图3中阶段A后部分、所有阶段B和阶段C前部分的机载地面测试。飞机总装过程按系统试验技术特征,通常将系统试验过程总结为:

图3 飞机系统集成测试流程Fig.3 Aircraft system integration test process

(1)连接性试验。对机载电气线束网络和各系统管路连接关系、通断等进行验证,即部件机械和电气性能测试。

(2)自检/性能试验。对系统组成的各电气成品进行上电自检或性能验证,即系统/分系统功能和性能测试。

(3)功能性试验。对系统功能逻辑实现进行验证,即整机系统功能和性能地面测试。

以波音MX飞机机载电源系统试验为代表的第三代战斗机为例,在MX飞机总装阶段电源系统试验过程中,首先进行系统电气线束网络连续性试验,以确保电气线束网络连接关系和连续性满足要求,即连接性试验;然后,将电气线束网络与电源系统内部成品/部件连接,对电源系统进行上电自检,以确保电源系统成品无故障或可正常运行,即自检/性能试验;最后,通过航空电子系统对电源系统进行配电控制测试,在飞机层面进行电源系统地面功能测试,以确保电源系统在飞机层面满足既定设计要求,即功能性试验[7]。

随着现代飞机系统高度综合集成,机载系统之间功能实现相互依赖,这意味着相互交联系统共同参与组成完整的系统功能逻辑才能有效开展试验。这种架构在飞机层面功能逻辑是可行的,但在飞机实际制造过程中,由于机载系统是一个逐步集成、逐步测试的过程,无法直接建立完整的系统功能逻辑。如前文提到的F–35飞机,其电源系统正常工作需要飞机管理计算机进行综合控制,而飞机管理计算机运行前提是电源系统正常工作,在飞机集成过程中这是无法同步实现的。

这种系统高度综合集成架构带来的制造风险主要表现为:无法充分有效评估系统设计功能和性能;系统间耦合程度高,单个系统无法独立进行检查;系统采用高度集成架构后,系统故障定位和隔离困难。

针对上述问题,首先,需要建立一种方法支撑总装阶段对飞机系统技术依赖关系的解耦,牵引仿真需求分析;其次,需要匹配总装阶段机上地面试验环境特点,如受限于总装密闭厂房要求,总装阶段无法进行燃油加注、地面开车,部分电气系统产品不能全功率开机、电磁环境复杂等,试验需限制于地面静态试验;最后,还需建立适应于总装的测试设备/设施。这样才能有效评估飞机系统设计功能和性能。因此,本文将重点讨论系统试验测试架构构建的机理,如何通过对飞机系统技术依赖关系的解耦和继承,牵引系统试验仿真需求,并建立适配于总装阶段机上地面试验环境特点的测试设备/设施。

模型框架及应用案例

1 飞机系统试验解耦“V”模型框架

飞机总装过程是一个复杂系统集成的过程,而解决复杂系统集成一般性方法通常是引入系统工程(Systems engineening,SE)。系统工程原理和工具可用于创建有效的解决方案,以及对最终产品技术复杂性进行管理[8–10]。如对产品的全产品生命周期覆盖是SE的基本原则之一,双V模型(验证与评估)用于确保产品设计和集成活动在产品全生命周期中满足需求。

针对新一代飞机系统高度集成特点,2020年李涛等[11–13]通过采用系统工程RFLP(Requirements–functional–logical–physical,需求–功能–逻辑–物理)模型架构的方式,构建了一种新的飞机系统工程数据源,同时定义了系统依赖关系信息,使系统依赖关系实现显性化表达,支撑基于RFLP模型的飞机总装工艺流程设计。上述方法构建的系统依赖关系信息模式,为本文系统试验测试架构构建提供了基础输入。

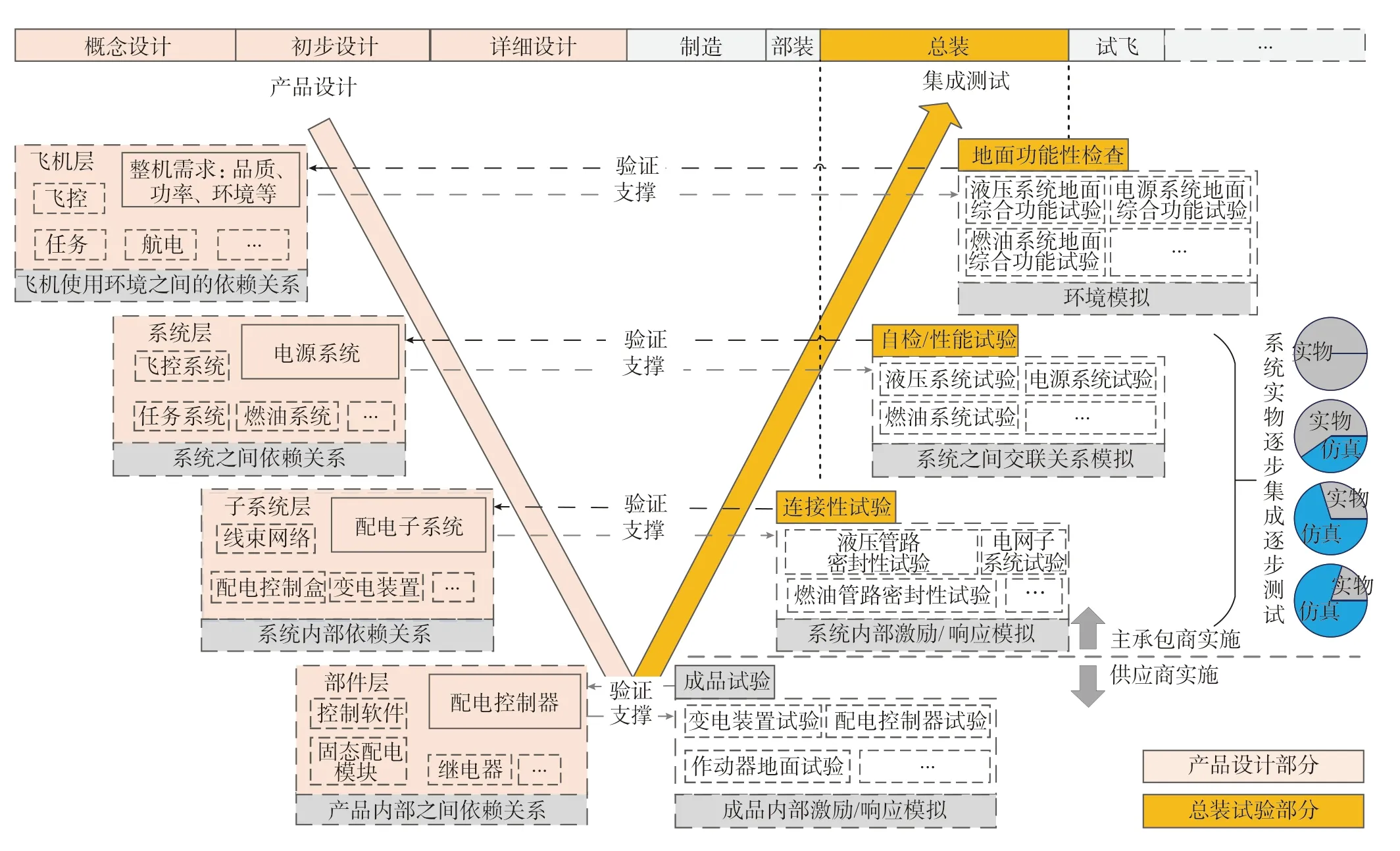

实现对飞机系统依赖关系的解耦,其核心在于对系统依赖关系的识别,即对产品设计过程中建立的技术依赖关系的解析。借鉴系统工程原理和工具,通过继承产品设计过程中飞机层、系统层和子系统层依赖关系,支撑产品依赖关系的解耦,建立总装阶段机上地面试验飞机系统试验解耦“V”模型(图4),并以此牵引依赖关系解耦及系统仿真需求的分析,进而构建硬件在环仿真环境,实现飞机总装阶段机上地面试验设施环境组建,确保对产品的有效验证。

图4 飞机系统试验解耦“V”模型Fig.4 Decoupling“V”model of aircraft system test

飞机产品在概念设计、初步设计和详细设计中,采用自上而下的方式,从飞机层、系统层、子系统层到部件层进行逐步细化的产品设计,在设计过程中即建立了各层级内的技术依赖关系,具体表现为飞机使用环境之间依赖关系、系统之间依赖关系、系统内部依赖关系和产品内部之间依赖关系,这种技术依赖关系即是飞机总装阶段机上地面试验解耦的关键。

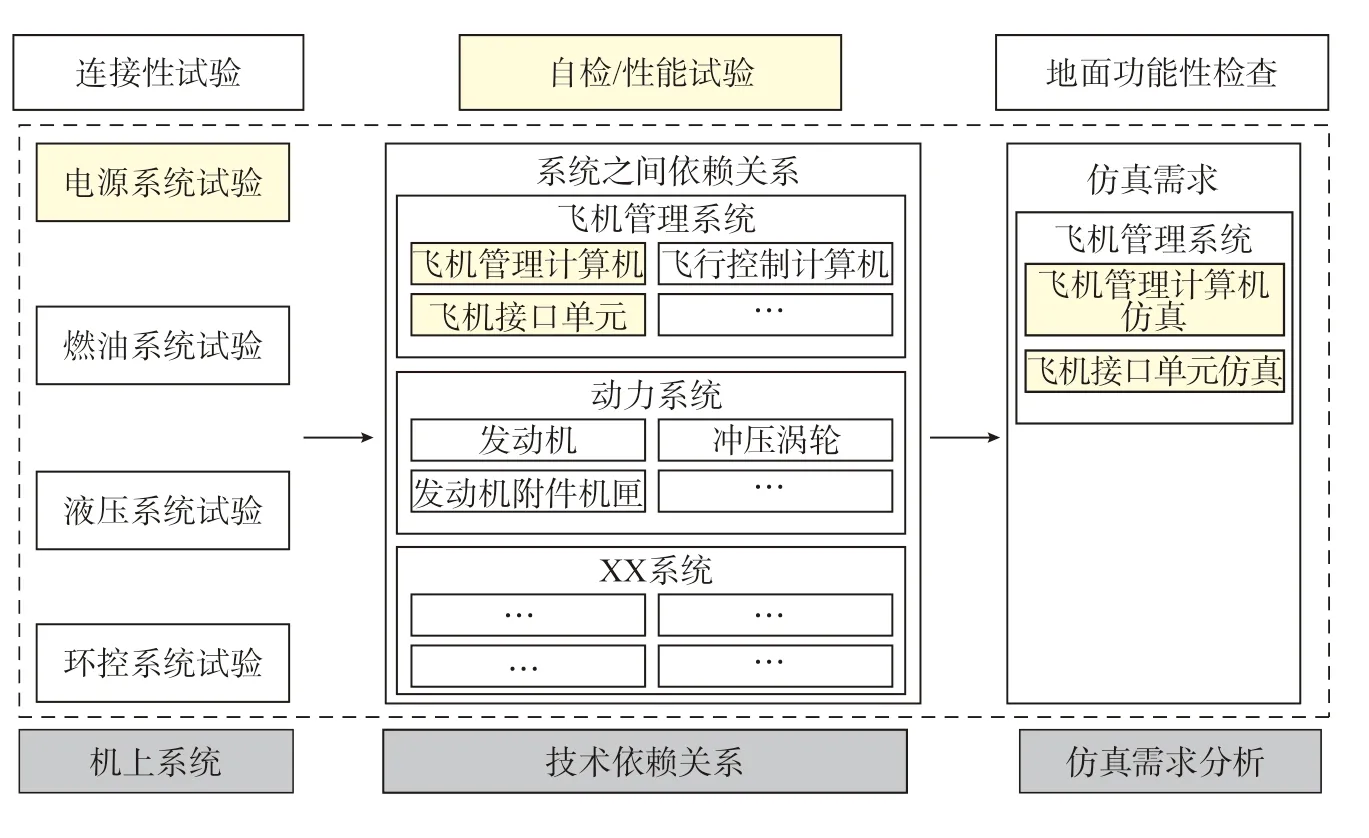

通过对设计过程各层级技术依赖关系的识别和继承,可将此种依赖关系转化为对交联关系实体的具体需求,结合总装集成过程机上实物状态,牵引不具备试验条件的部分交联关系形成仿真需求,支撑对系统内部激励/响应模拟、系统之间交联关系模型和环境模拟需求的进一步解析,最终建立连接性试验、自检/性能试验和地面功能性试验环境。

2 案例研究

飞机电源系统作为各系统功能实现的能源基础,是物理集成之后首要进行的系统试验,其功能验证是保证后续其他系统功能实现的基石,在其试验完成前,其他机载系统并不具备验证条件。因此,本文将以飞机电源系统为研究对象,就上述方法开展总装阶段机上地面试验中自检/性能试验案例研究。

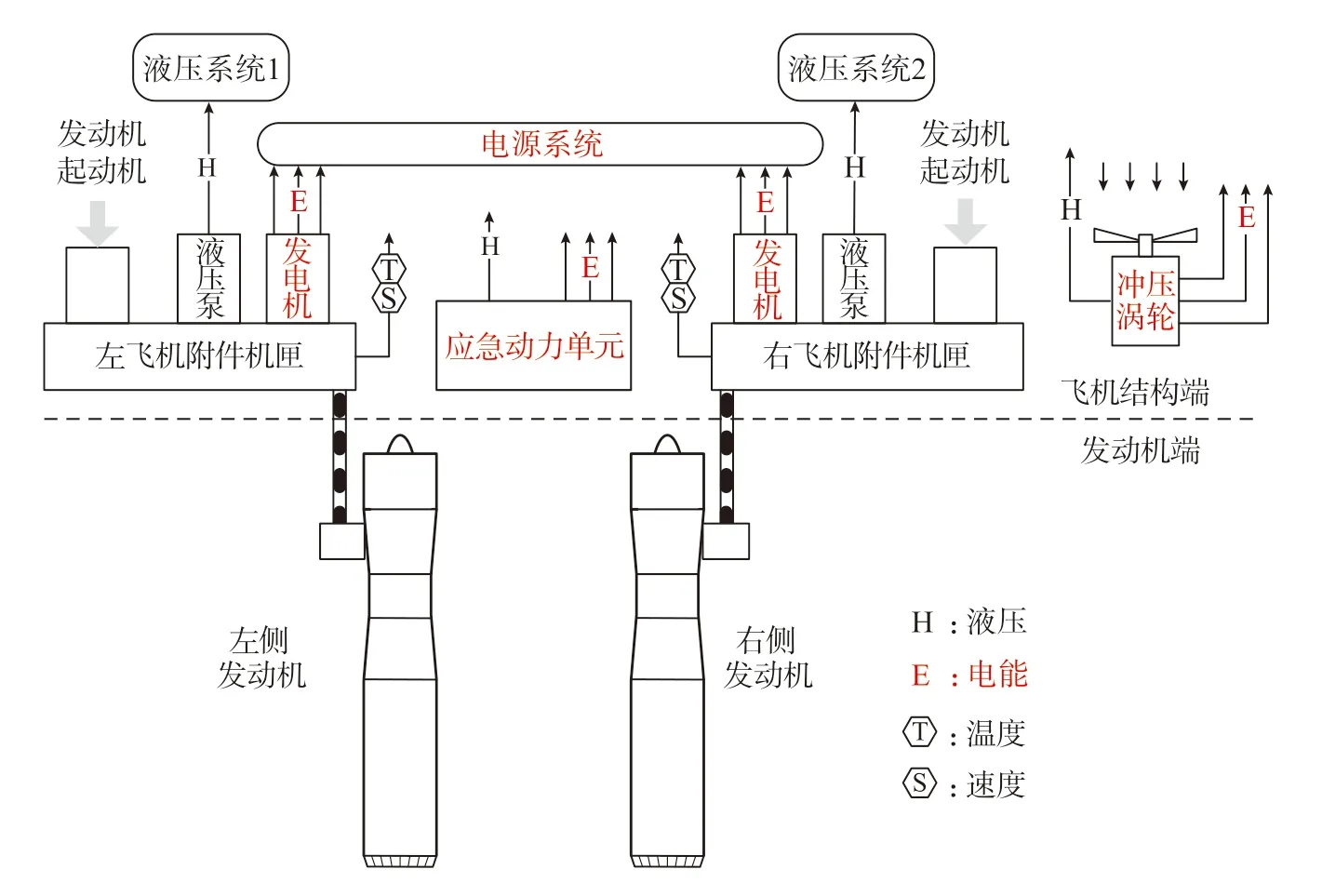

电源系统主要用于将机械能转化为电能,并通过配电网络和配电控制,将电能输送到机载各用电负载,由发电子系统和配电子系统组成。如图5所示[5],发电子系统通过安装在飞机附件机匣上的发电机产生电能,紧急情况下可通过应急电源供电或者冲压空气涡轮应急发电提供电能,通过配电网络将电能分配到电源系统内部各成品/部件,再通过配电子系统和配电网络将电能输送到机载各用电负载端。

结合图2的飞机管理系统架构和图5的电源系统原理,以及飞机设计过程系统层提供的系统依赖关系,电源系统与其他系统之间依赖关系表现为:电源系统需要VMC进行系统功能逻辑控制,需要动力系统运行提供机械能或电能输入才能进行工作,并且需要向燃油、液压和任务等系统提供电能输入。通过对系统之间依赖关系有效识别,电源系统试验解耦后需要建立模拟飞机管理计算机控制、模拟飞机接口单元进行通信,以及模拟动力系统正常运行才能形成完整的功能逻辑,其他系统更多为输出功能,对电源系统功能实现无影响。但考虑到总装阶段机上地面试验特点,无法运行动力系统,采用地面电源设备作为电源系统能源输入,从而构建了完整的电源系统系统层级的自检/性能试验环境,解耦分析过程如图6所示。

图5 现代飞机典型供电系统顶层架构Fig.5 Typical architecture for modern aircraft power system

图6 电源系统自检/性能试验工艺设计过程Fig.6 Design process of electrical system built-in/performance test

通过继承设计过程中系统之间技术依赖关系,解耦分析电源系统机上地面试验模拟仿真需求:飞机管理计算机仿真和飞机接口单元仿真,从而实现建立电源系统试验环境,即通过VMC和VIU仿真,构建了适用于总装阶段机上地面试验的电源系统硬件在环仿真环境。

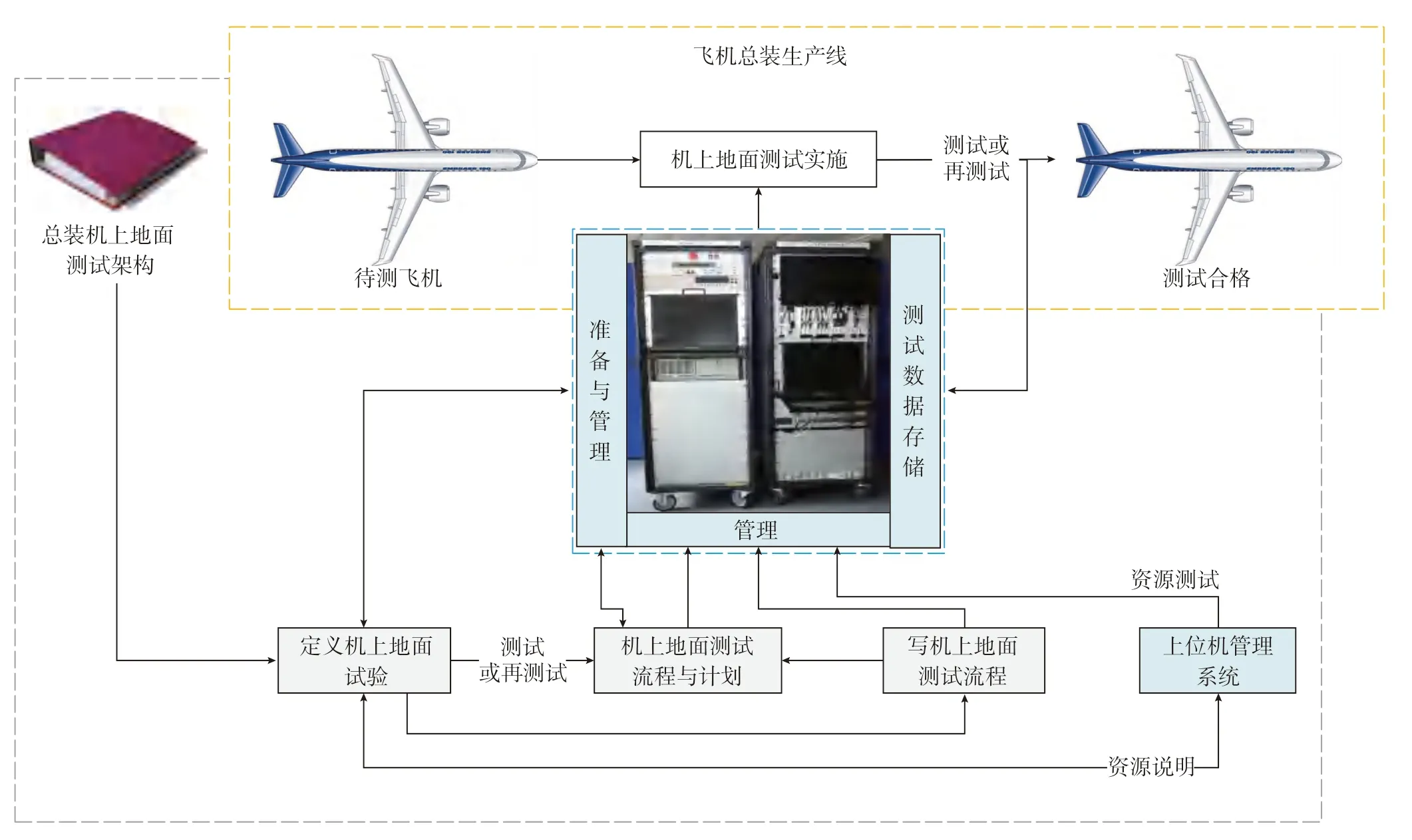

图7所示为电源系统各级试验在飞机总装生产线测试场景,以解耦后形成的总装机上地面测试架构作为需求输入,通过对测试资源、流程进行详细定义,构建适配于总装生产线的测试管理/实施的设备,如线束网络导通设备和电源系统功能测试设备。

图7 飞机总装生产线测试场景Fig.7 Test scene in aircraft final assembly line

通过上述方法建立的电源系统飞机总装生产线测试半实物仿真环境,在某型飞机总装工程应用中有效覆盖了电源系统在飞机总装阶段物理性集成和功能性集成的测试验证需求,充分实现将电源系统故障隔离于系统内部进行处理。通过分析多架次飞机故障数据,造成电源系统故障的原因如下:

(1)约50%电源系统故障是由系统内部组成成品故障导致的。

(2)约32%电源系统故障是由物理性集成故障导致的,如电气连接器未连接或连接不到位,系统状态不完整等。

(3)约10%电源系统故障是由于操作指导文件或信息理解有误导致的。

(4)约8%电源系统故障是由于试验设备故障引起的,如试验转接线束短路或者断路等。

同时,通过对机载其他系统试验故障数据进行分析,由电源系统内部功能故障引起的其他关联系统功能失效降低80%以上,余下的20%主要原因为后续装配或临时拆卸、安装工作,破坏了原有已验证合格的物理集成状态。

结论

本文通过引入系统工程原理和工具,建立了飞机产品设计与飞机总装机上地面试验工艺设计间的内在继承关系,即总装机上地面试验工艺设计核心是对飞机产品内部技术依赖关系在生产制造阶段的解耦。通过继承飞机产品设计阶段技术依赖关系,结合飞机总装集成制造环境特征,将产品设计依赖关系与总装机上地面试验仿真需求联系起来。在此基础上,提出了飞机系统试验解耦“V”模型的一般性方法框架,以此确保总装各阶段机上地面试验满足高度综合系统集成的有效验证要求。

该方法以飞机电源系统为验证对象,从研究结果可以看出,飞机产品设计过程产生的技术依赖关系用于总装机上地面试验设计解耦是可行的,并以此牵引设计了电源系统试验仿真需求,继而形成相应总装系统测试环境。下一步工作将基于该研究成果扩展该方法应用到机载其他系统,并就整个总装机上地面试验全流程进行测试环境搭建,进一步细化试验设计和场景构建。