水闸闸墩常见裂缝成因及处理措施

2021-12-04周成洋

周成洋, 林 立, 沈 明

(江苏省淮沭新河管理处, 江苏 淮安 223001)

某水闸工程设计流量100 m3/s。闸室采用胸墙式钢筋混凝土结构,共3孔,单孔净宽8.0 m,顺水流方向长18.0 m,闸底板顶面高程4.5 m(废黄河高程,下同)。闸门采用平面定轮直升式钢闸门,配QP-2×250kN-11 m卷扬式启闭机。闸身上游侧交通桥总宽9.0 m,桥面高程14.5 m。

该工程设计防洪标准为100年一遇,等别为Ⅱ等,主要建筑物等级为1级,次要建筑物为3级,临时性建筑物级别为4级,交通桥汽车荷载设计等级为公路-Ⅱ级。工程场地区域地震动峰值加速度为0.15 g,地震基本烈度为7度。

2020年12月22日闸底板浇筑完成,闸墩、交通桥、胸墙及便桥一次性浇筑,于2021年1月18日19:30开始浇筑,1月20日凌晨1:00浇筑完成,浇筑期间夜间气温最低至-1℃,白天最高温度10℃,带模保湿保温养护,1月29日开始拆除两侧边墩临土侧侧模板,拆除侧模后检查发现有7道裂缝,停止拆模,定期观察,至2月20日无变化,3月1日边墩、中墩模板全部拆完,在边墩临水侧及中墩又发现7道裂缝。

1 裂缝部位结构概况

节制闸闸墩共2个边墩和2个中墩,混凝土标号为C25,长18.0 m,高10 m,底部高程为▽4.5 m,顶部标高▽14.5 m。闸墩厚度:中墩为1.2 m,边墩1.4 m。

施工配合比为水泥:330 kg/m3,黄砂:750 kg/m3,碎石:990 kg/m3,粉煤灰60 kg/m3,水:165 kg/m3,外加剂:8 kg/m3,混凝土坍落度15±3 cm。

施工过程中实测混凝土坍落度14.5 cm、16 cm、15.5 cm。

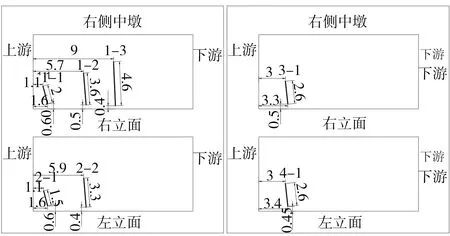

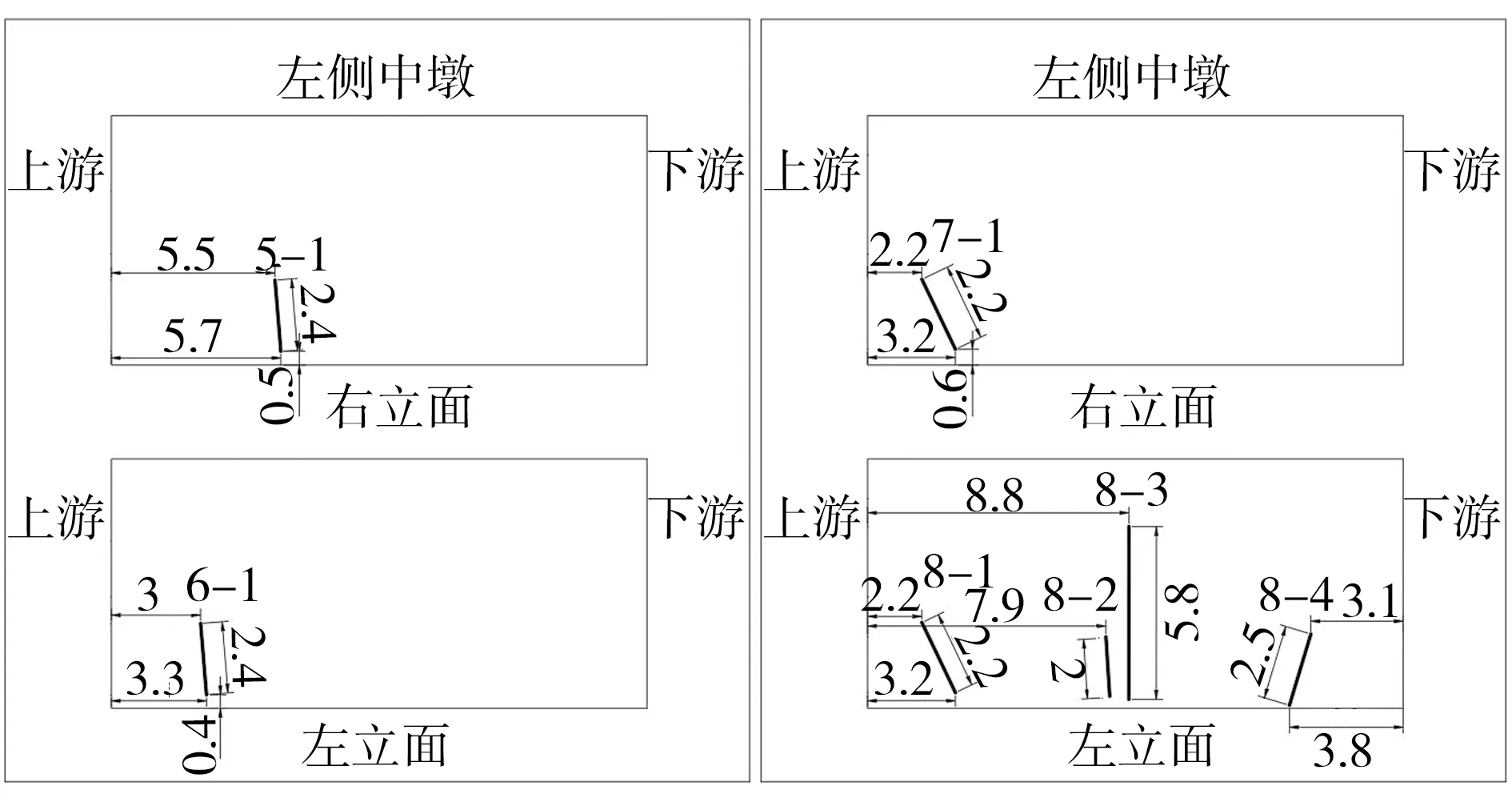

闸墩裂缝位置见图1、图2。

图1 右侧闸墩裂缝位置

图2 左侧闸墩裂缝位置

2 裂缝观测情况

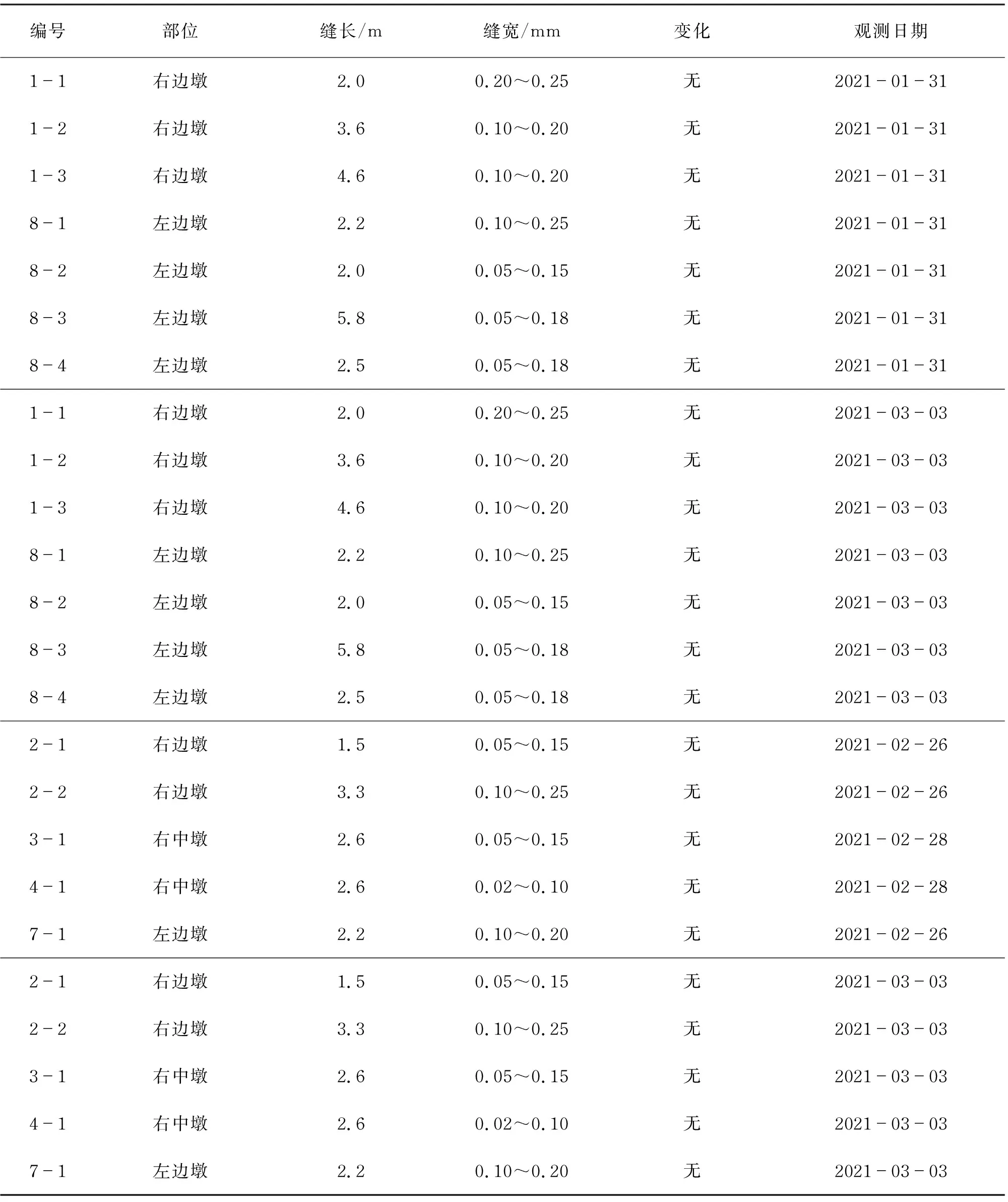

裂缝发现后项目部立即安排人员进行观测,并对裂缝进行编号,形成详细的裂缝观测记录。见表1。

表1 裂缝观测记录统计

据观测,闸墩混凝土裂缝的最大宽度为0.21 mm,最小宽度为0.02 mm,最大缝长5.8 m(左侧边墩),最小缝长1.5 m。观测期间所有裂缝均未有扩展。因1-1与2-1、1-2与2-2、3-1与4-1、7-1与8-1裂缝所在墩墙的位置对称。

3 裂缝成因初步分析

经研究分析,引起混凝土结构产生裂缝的主要原因如下:①结构次应力导致的裂缝;②外荷载导致的裂缝;③变形变化导致的裂缝。工程实践中最常见的裂缝就是变形变化引起的,主要成因是由温度、湿度、不均匀沉降等因素反复作用引起的结构变形[1]。

3.1 结构次应力导致的裂缝

(1)直接应力裂缝

设计时,应力与配筋计算错误、断面设计不足等引起裂缝;施工时,改变结构应力、现场施工安装不规范等引起裂缝。

(2)次应力裂缝

在设计外荷载作用下,由于结构物的实际工作状态与常规计算有出入,从而在某些部位引起次应力导致结构开裂。

3.2 外荷载导致的裂缝

混凝土结构在受到外荷载(动荷载、静荷载及结构实际工作状态超出设计所产生的应力)作用下,应力超过材料强度引起结构和构件开裂。

荷载导致的裂缝有受剪裂缝、受弯裂缝、受扭裂缝、受压裂缝等,大多数是竖向裂缝和水平裂缝,只有少量的斜裂缝和不规则裂缝。

3.3 变形变化导致的裂缝

(1)施工中温度变化产生的裂缝

混凝土具有热胀冷缩性质,当其内外温差产生变形和温度应力,一旦温度应力超过混凝土能承受的极限抗拉强度时,就会产生温度裂缝。

混凝土浇筑后,前期混凝土对水泥水化热急剧温升导致变形约束较小,相应的温度应力也较小,不会产生温度裂缝。随着混凝土龄期的增加,水泥水化热大量释放,混凝土内部温度急剧升高,内外形成温差,当温度应力超过同龄期混凝土抗拉强度时,便出现温度裂缝[2]。

混凝土结构在施工过程中,外界气温的变化对混凝土开裂有着重要影响。外界气温越高,混凝土浇筑温度也越高;若外界温度下降,特别是气温骤降,会大大增加内外层混凝土的温度差,容易形成过度的温度应力,造成混凝土出现裂缝[3]。

(2)干缩裂缝

混凝土硬化过程中,表面层水分蒸发,导致体积收缩变形,产生的裂缝为干缩裂缝,一般呈龟裂状。

(3)塑性裂缝

塑性裂缝是指混凝土浇筑后尚处于一定的塑性状态,水泥水化反应激烈,混凝土内部水分急剧蒸发,导致失水收缩而产生的裂缝。由于收缩的作用,这些裂缝通常沿钢筋层分布。

(4)基础不平整或不均匀沉降

部分混凝土裂缝与基础不平整或不均匀沉降有关。受混凝土自重和荷载的作用基础易产生沉降,会产生裂缝。

3.4 本工程墩墙产生裂缝的原因

混凝土裂缝的成因很复杂,但从本工程的裂缝分布和走势分析,主要成因:一是因施工期处于冬天,室外温度低,闸墩较厚:中墩为1.2 m,边墩1.4 m,混凝土浇筑施工时,其内部水化热产生的温度和混凝土表面温差较大,内外温差产生应力和应变导致产生温度裂缝;二是因大体积混凝土带模保温、保湿养护时间短,尤其夜间温度降至-1℃,混凝土表面温度骤降,产生表面收缩应力;三是因闸底板较闸墩先浇近一个月,收缩变形基本稳定,闸墩浇筑后收缩变形受到底板混凝土约束,从而产生拉应力。综上所述,本工程闸墩裂缝形成原因应为温度、收缩应力与底板混凝土约束共同作用的结果。

4 裂缝处理措施

4.1 处理措施

本工程的裂缝处理主要采用涂刷法和灌浆法。对小于0.2 mm的浅层细微裂缝,采用涂刷水泥厚浆封闭处理;对大于0.2 mm以上的裂缝,则采用化学灌浆,即“壁可法”。

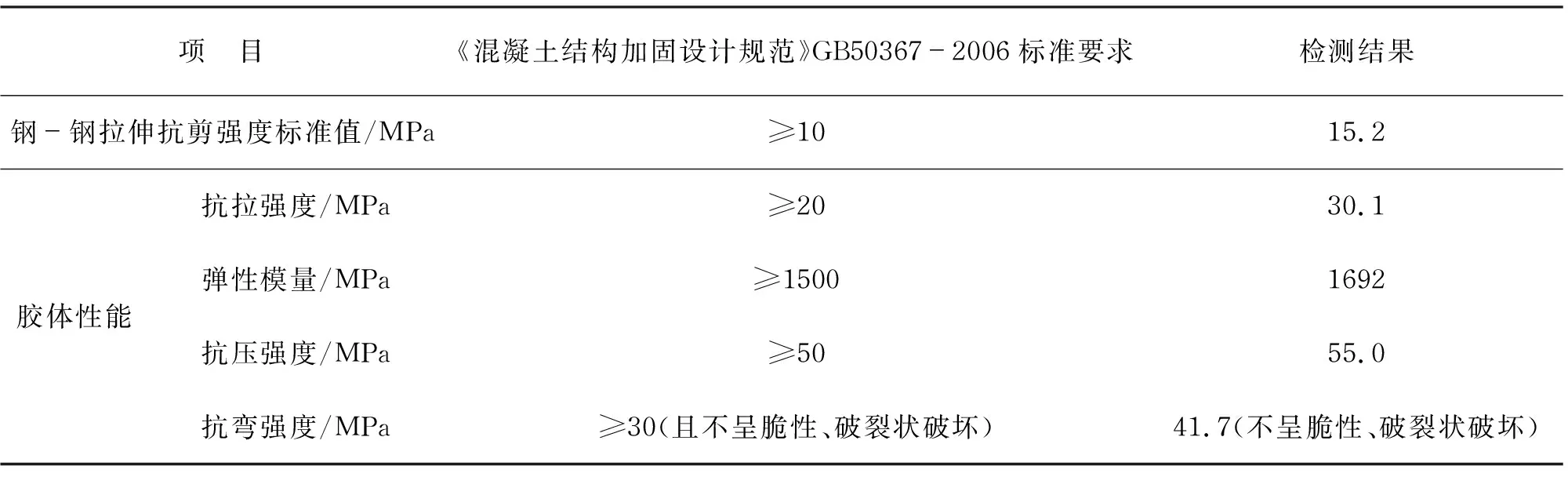

本文主要介绍“壁可法”施工方法,灌注材料采用环氧树脂灌缝胶(性能见表2),具有渗透力强、流动性好、粘结牢固、固化性能灵活可控、适用性高等优点。通过埋设灌胶嘴,将环氧灌浆料灌入缝内,灌浆胶在一定的压力下扩散渗透到不密实部位,堵塞孔隙,对结构裂缝起到堵水、补强、加固等作用[4]。

表2 环氧树脂灌缝浆材力学性能

4.2 施工过程

灌浆流程:混凝土表面清理→钻孔→埋设灌胶嘴→缝面封闭→试漏检验→灌浆→封孔→灌胶效果检验→缝面处理。

(1)缝面清理。用钢丝刷沿裂缝走向宽约5 cm范围扫除灰尘、污物等,对裂缝两侧有较多细微龟裂的部位,应清理至8~10 cm宽。

对较宽裂缝,用锤子和钢钎凿除缝两侧表层混凝土,露出坚实的混凝土表面为宜。最后用压缩空气吹净缝面,并用略潮湿的抹布擦除表面的浮尘并彻底晾干[1]。

(2)钻孔。布孔方式:斜孔和垂直孔。用手持电钻,在斜孔中心距离裂缝5~10 cm处,孔与混凝土面成45°~60°夹角,沿裂缝方向钻进,孔径14 mm,孔深20 cm以上,孔距20~40 cm,孔身与裂缝相交[5]。

(3)埋设灌胶嘴。在裂缝部位埋设灌胶嘴,灌胶嘴的间距根据裂缝大小、走向及结构形式而定,一般缝宽0.2~0.4 mm时灌胶嘴间距为30~50 cm,在每条裂缝上要设置进胶口、排气孔或出胶口。灌胶嘴埋设时应特别注意防止堵塞。

(4)缝面封闭。钻孔及清孔结束后,对裂缝面采用堵漏剂封闭,在裂缝部位用油灰刀往复涂刮,均匀涂抹一层环氧树脂灌缝胶,将裂缝全部封闭。施工时要注意防止小气泡及密封不严。

(5)试漏检验。一般情况下,在缝面封闭后1~2 d可进行试漏检验。可采用高压气体或者压力水进行试漏试验,来检查裂缝的密封效果及贯通情况,发现遗漏及时修补[6]。

(6)灌浆。用灌浆泵将环氧树脂灌缝胶沿裂缝方向进行灌注,灌浆压力一般控制在0.3~0.5 MPa,灌浆顺序为自下而上,由一端到另一端依次连续进行。在保证灌胶顺畅的情况下,采用较低的灌胶压力和较长的灌胶时间,可获得更好的灌胶效果。可对钻孔进行反灌,待相邻灌胶嘴冒出灌浆液后关闭此嘴阀门,直到上部排气孔有浆液流出时结束,依次循环完成裂缝的灌浆[5]。

(7)拆除灌胶嘴。待裂缝内灌缝胶初凝后,即可拆除灌胶嘴,用水泥砂浆将灌浆孔封口抹平并清除表面。

(8)灌胶效果检验。灌胶结束后检验灌胶效果和质量,若有不密实等不合格情况,应进行补注。

灌胶效果一般可采用压水检查,在裂缝处设置检查孔,基本不吸水不渗漏即可认为合格。

5 结 语

水闸闸墩裂缝是由于外荷载、温度变化、收缩变形、结构约束等多种因素共同作用的结果,不同裂缝产生的危害也不尽相同。但通过实例分析,对于混凝土裂缝,应以预防为主,并采取有一定针对性的处理措施,就能有效减小闸墩裂缝可能产生的不利影响,保证构造物的正常使用。