灯泡贯流泵典型故障诊断分析

2021-12-04蔡瑞民李松柏

施 伟, 蔡瑞民, 李松柏, 孙 涛, 成 立, 罗 灿

(1.南水北调东线江苏水源有限责任公司, 江苏 南京 210029;2.扬州大学 水利科学与工程学院, 江苏 扬州 225009)

泵站故障的监测与预防一直都是泵站运行中的重点与难点,严重泵站故障会导致整个泵站停止运行,轻微的故障也可能会对泵站运行造成严重的影响,国内外很多泵站都有因为泵站故障而损失惨重的先例,因此,必须要对泵站各类典型故障及应对方式有一个清晰的认识。

灯泡贯流泵具有流量大,效率高,水力性能优的特点,南水北调工程有多组泵站采用灯泡贯流泵,金湖站、淮安三站、淮阴三站、泗洪站、蔺家坝站都采用了灯泡贯流泵机组,灯泡贯流泵结构复杂,故障种类繁多且原因复杂,国内泵站运维人员对于灯泡贯流泵的使用与管理经验还有不足。

针对国内发生的大型灯泡贯流泵典型故障事故,国内有许多学者开展了大量研究,胡立新[1]对灯泡贯流泵轴承润滑油系统故障进行了分析,并且提出相应的对策;孙洪斌等[2]对淮安三站运行中泵机组出现的异常振动、气蚀严重、启动困难,电机超功率运行问题进行了汇总,借助资料对故障原因进行了详细分析总结;董于[3]对淮安三站叶轮气蚀问题进行了详细剖析,针对叶轮气蚀提出了多个可能原因与解决措施;林琳等[4]总结了卧式贯流泵常见的故障类型,包括轴承故障,电机故障,主轴磨损等,并提出了故障维修处理措施;黄建[5]研究了苏州裴家圩泵站运行过程中一次轴承故障事故与修复方案,该泵站的修复方案中将油润滑方式改为了水润滑,并且采用了加拿大赛龙轴承公司生产的赛龙轴承,为同类型泵站机组的运行提供了宝贵的经验。

目前对于灯泡贯流泵典型故障的研究大多数是针对一种或一类典型故障进行分析,本文从轴承、叶轮、断流设施、变压器和励磁设备等几个方面对灯泡贯流泵存在的故障进行归纳和分析,并且给出了针对性解决方案与预防措施。

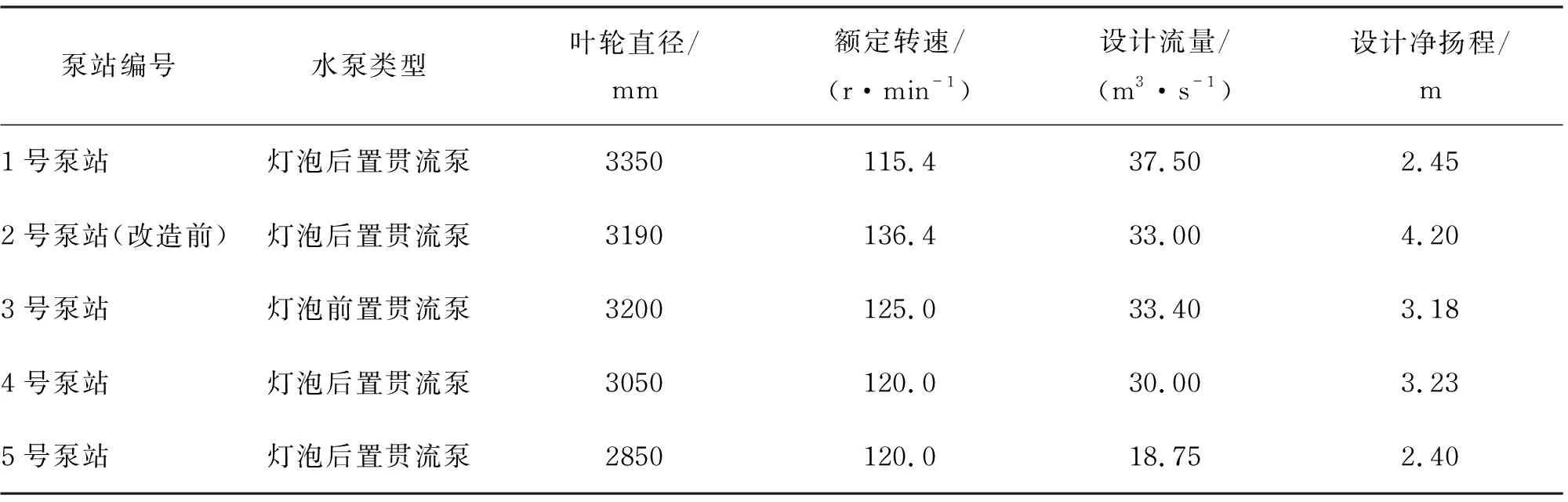

本文共统计了5座实际工程中的大型灯泡贯流泵站典型故障案例,5座泵站的部分参数如表1所示。

表1 泵站基本信息

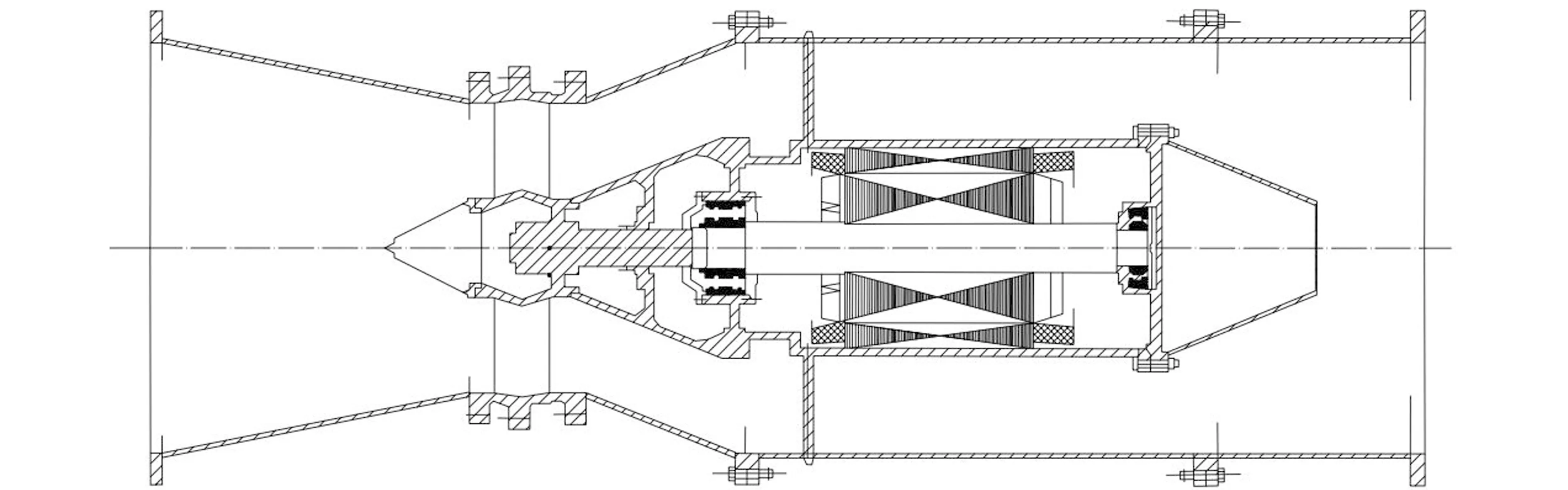

典型灯泡贯流泵结构如图1所示,主要包括:进水锥管,叶轮部件,导叶部件,外锥体,内锥体,电机壳体,导流帽,引水帽,机械密封,轴承,电机,出水管。

图1 灯泡贯流泵结构图

1 灯泡贯流泵典型故障案例

灯泡贯流泵常发生的典型故障事故有:轴承故障、叶轮故障、断流设施故障、主变站变故障和励磁系统故障等。很多故障虽然未引发严重的后果,但仍应当引起泵站运维人员足够的重视。

1.1 轴承故障

灯泡贯流泵轴承故障归结起来主要有轴承缺油、漏油,密封圈老化损坏等,具体故障如下:

(1)1号泵站近年来发生过数次轴承故障事故,大多及时发现未造成严重后果,2018年4#主机组运行时主轴承缺少油脂温度异常升高,2019年接连发生4#机组推力轴承加油口漏油,油压装置故障。

(2)1号泵站贯流泵共设置了1套SKF推力轴承和3套径向轴承来承受机组运行时的轴向力,径向力与机组重力,推力轴承为一套滚动推力轴承组,采用油浴润滑,冷却水循环冷却系统,叶轮前后导轴承为SKF滚动轴承,油脂润滑,自然冷却[6]。1号泵站轴承采用了油浴润滑与油脂润滑,以油液的相对运动代替固体间的摩擦,以此防止轴承的磨损与烧毁,但该润滑方式对润滑油质量、油膜厚度、油液补给等条件有较高要求,如果工作人员疏忽没有及时加油,容易导致轴承温度异常升高等类似事故。

(3)3号泵站发生过电机侧轴承渗油的故障,该故障发生的原因是轴承的O型密封圈硬化而导致的漏油,这也是一种泵站运行中常见的故障。

(4)5号泵站也发生过与3号泵站类似的轴承漏油故障,发生原因是推力轴承的安装质量没有达到要求。除此之外5号泵站还发生过一起滚动轴承故障,电机侧径向圆柱滚子轴承内圈出现贯穿型裂纹,这是一起由于机组运行振动和轴承自身质量问题引起的故障。

1.2 叶轮故障

灯泡贯流泵叶轮故障主要为叶轮气蚀、砂眼等造成的叶轮损伤,多数故障与泵站运行环境有关,具体故障如下:

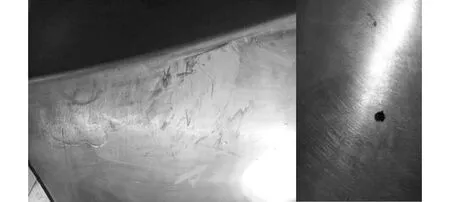

(1)1号泵站建立运行至今叶轮状况良好,未发现叶轮严重气蚀痕迹,但表面仍有少量气蚀损伤痕迹,图2为1号泵站叶轮损伤图。根据该站近年运行情况分析可能原因为下游水位偏离运行工况。1号泵站叶轮为可调节式,经过精密设计,故应不存在安放角度不合适、水流入流方向等问题,但1号泵站在泄洪、排涝时需要长时间偏离工况运行,下游水位过低会导致机组过载,加重叶轮气蚀。

图2 泵站叶轮损伤图

(2)3号泵站运行过程中出现了严重的叶片砂眼现象,大部分分散在叶片背面,5只叶片约450余处,砂眼深浅不一,约3~8 mm。其中1只叶片外缘存在贯穿至背面的孔洞。该故障主要是由于叶片材质不过关和偏工况运行导致的。

(3)5号泵站叶轮外壳处发生过轻微气蚀,也是由于偏扬程工况运行造成的,在低水位工况运行下有时甚至下游水位比上游水位高。

1.3 断流设施故障

断流设施包括工作门、液压闸门、快速闸门等,断流设施故障主要包括传感器、开度仪损坏,阀件、液压杆损坏等,具体故障如下:

(1)1号泵站近3年运行过程中发生了8起不同工作门故障事件,故障原因大多为开度仪问题,如2019年发生了2起因开度仪器问题而导致的工作门故障,一起为开度仪上的传感器附件漂浮物影响了传感器的感应,钢丝绳无法收回,造成工作门无法正常启闭;另一起故障原因为开度仪固定杆断裂,水流将固定杆冲向外侧倾倒,使钢丝绳无法向外拉伸,使得开度仪显示为负值,见图3。

图3 泵站工作门故障

(2)3号泵站发生过工作门、事故门开启后开度仪不显示的故障,故障原因显而易见为开度仪故障所致。

(3)4号泵站同样发生过事故门工作门开度仪显示故障,闸门无法开启,该故障是由于静磁栅位移传感器渗水而导致主板路短路,进而导致传感器损坏,最终造成事故门工作门故障。

(4)5号泵站液压闸门、工作门、快速闸门均发生过故障,液压闸门由于截止阀故障而导致油箱满溢,事故门由于设备局限性而经常停止运行,快速闸门故障原因为其液压杆长期浸泡在水中,容易形成污垢,闸门提升时容易卡阻,损坏液压缸密封。

根据以上案例分析,虽然断流设施故障原因各不相同,但事故门、闸门故障与其余机械故障相比出现频率更高,这可能与灯泡贯流泵工作门运行环境恶劣有关。

1.4 主变、站变故障

主变、站变故障可归结为过压跳闸,接触器、接线烧毁,开关柜故障等,具体故障如下:

(1)1号泵站在2018年11月运行期间发生主变后备保护零序过压跳闸。经检查1号泵站主变后备保护中零序过压定值为18 V、0.5 s,运行过程中发生了过压跳闸。

(2)110 kV主变零序过压保护,零序额定电压最大值300 V,在电压升高的情况下铁芯会饱和,故电压无法完整传递到二次侧,实际能传出的电压约为220~230 V,所以零序电压的动作值不宜太大,动作电压300 V,一般取150~180 V,当电压超过此值时对主变中性点绝缘构成严重威胁,应该尽快跳开主变,为了躲过雷电过电压和一些操作过电压的影响,取动作时间为0.5 s,以防止误动作。1号泵站零序过压定值为18 V,和动作电压相比过小,容易发生跳闸。

(3)4号泵站发生过110 kV主变接触器烧毁故障与6 kV站边进线柜接线故障。

(4)5号泵站发生过10 kV母联开关柜和35 kV站变开关柜仪表盘故障。

1.5 励磁系统故障

励磁系统故障主要包括各个部件模块故障,具体故障如下:

(1)2号泵站的励磁系统自从投运以来有投励可控硅经常损坏而导致的机组启动失败或无法开机运行问题、投励可控硅击穿所造成的电机启绕组端部开焊等问题,2号泵站励磁系统有投励可控硅损坏击穿的问题,该故障直接导致机组启动困难,严重影响了泵站正常运行。经检查该故障主要是由于上游闸门启动较慢和励磁可控硅开通电压不能满足电机启动要求所导致的[7]。

(2)3号泵站运行过程中发生过励磁系统故障,故障原因为转子到滑环间的励磁线断裂。

(3)4号泵站励磁触摸装置发生过故障,原因为自动空气开关内部弹簧机构发生损坏,影响了机组的正常运行。

2 典型故障解决方案与预防措施

2.1 轴承故障

(1)建立安全合理的润滑油循环系统。水泵的推力轴承与导轴承大多为油浴润滑与油脂润滑,金湖站便为油浴润滑与油脂润滑相结合的方式,因此,必须建立合理的油循环系统,且对油质要严格把控,低质量的油形成的油膜无法满足轴承运作的需求,及时进行补油,避免因为少油而引起的油膜温度升高,进而引起烧瓦。

(2)更换轴承、导轴瓦材料。推力轴承材料主要为巴氏合金推力轴承、滚动润滑油推力轴承等,江都站采用了塑料轴瓦代替巴氏合金瓦,得到了较为理想的效果,因为推力瓦为经常烧毁的部件,因此应当根据具体情况选择合适的轴瓦材料。

(3)更换合适的润滑系统。水泵导轴承有油润滑金属轴承与水润滑非金属轴承,水泵多采用油润滑金属轴承,但该轴承需要完备的油润滑系统,安装更换时费时费力,同时如果长时间不开机运行油脂会产生老化,故如果环境不允许可以采用水润滑系统。

(4)优化轴承密封的安装精度。由以上案例可以看到有很多起由于轴承密封问题而引起的渗油、漏油故障,该类故障往往在更换密封之后便不了了之,但一段时间之后便会重复出现同样故障。事实上,该类渗、漏油故障为泵站运行中的常见故障,其根本原因为轴承密封的安装问题,安装精度达不到要求或设备自身缺陷等,常常出现2台机组相同的安装人员却出现1台漏油1台正常运行的现象,想要彻底解决该类故障,需要从根本上解决技术问题、设备问题,提升设备自身精度和设备安装精度,以此杜绝该类故障的发生。

2.2 叶轮气蚀故障

(1)采用高强度耐气蚀的材料。可以采用高强度耐气蚀的涂料,涂抹在叶片表面防止气蚀,加强其抗气蚀性能。1号泵站在发现叶轮气蚀损伤后及时用耐气蚀材料进行了修补,之后水泵运行平稳,修复效果良好。

(2)优化泵装置。对于因为泵装置自身性能缺陷而引起的叶轮气蚀,可以通过优化泵装置来消除预防故障,这也是从根本上解决气蚀问题的方法之一,可以从改善叶调机构、优化叶轮导叶结构、优化流道布置[8]形式等方面入手。

(3)避免让水泵在偏工况状态下运行。水泵长时间在偏工况、低效区运行会加重水泵气蚀,除特殊情况外,应当避免水泵偏工况运行,使水泵在高效率区间运行。

2.3 断流设施故障

(1)加大例行巡检力度。在泵站运行中应当重视对于闸门及相关部件的定期巡检更换,因为很多故障都是由于部件老化引起的,如果巡检时发现问题并及时更换便可避免很多故障事故的发生,可以节约很多人力物力财力。

(2)采用与泵装置匹配的阀件。很多故障都是由于阀件本身缺陷或者阀件与泵装置匹配度差而引起的,因此,对于阀件的采购测试应当引起足够的重视。

(3)选择合适的开度仪,加强对开度仪的维修与护理。开度仪也是很多闸门故障事故发生的原因,开度仪的故障原因多种多样,除了开度仪本身的原因还有可能是与开度仪匹配的传感器发生故障,因此,应当加大对开度仪定期巡检的力度,组织人员对闸门附近的杂物进行定期清理以提高传感器精度,可以避免很多由于开度仪引起的故障事故的发生。

2.4 主变、站变故障与励磁系统故障

(1)采用与泵站相配套的电机设备

在选择机组前事先考察机组运行环境,选择与泵站适配的机组,如电气方面避免出现电机配套功率偏低而机组启动困难,还有投励电压过低无法满足机组启动要求等的故障[7]。

(2)更换合适的装置。在当前设备不符合泵站运行要求时则需要结合泵站运行环境与运行要求等多方面因素选择更加合适的设备,如2号泵站励磁系统故障案例中最终更换了整套励磁设备[7]。

(3)加大日常巡检力度。主变、站变的各类仪器在常年使用中出现老化损坏是很常见的,在老化损坏问题出现时如果可以及时发现并更换损坏设备,则可以把故障带来的危害控制在最低。

(4)采用质量合格的设备,优化设备安装方法与精度。很多装置设备如接线头、仪表盘等也需要采用质量优秀的产品,很多由于小型设备损坏而导致的故障都可以通过改善设备本身来解决,同时很多由于设备安装精度的设备自身局限性而引发的故障,则需要从根本技术层面来进行改善与解决。

3 结 语

本文介绍了大型灯泡贯流泵站典型故障,重点分析了其发生原因并且提出解决方案与预防措施。可以看出,灯泡贯流泵结构复杂,在恶劣的运行环境下故障原因繁多且复杂,泵站故障发生时,合理的评估与正确的应对方法可以有效减少泵站故障带来的损失与危害,该成果可为同类型泵站的运行管理提供一定的参考。