催化剂CG/双氧水类芬顿体系在酸性大红GR模拟染料废水脱色中的应用

2021-12-04王雪燕石引弟

王 洁,王雪燕,石引弟

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

0 前言

酸性染料是一类品种繁多、应用非常广泛的染料[1],其色泽鲜艳,色谱齐全,主要用于蛋白质纤维、锦纶和皮革等的染色[2],在染深浓色产品时,酸性染料很难100%上染,且由于其水溶性的特点,染色织物在去浮色的过程中会有较多染料脱落于染液中,导致废水色度高、可生化性差,直接排放会对生态环境造成严重危害,需要进行脱色处理[3-4]。

目前对印染废水的处理主要有物理吸附、化学氧化、光催化、电催化以及微生物降解等技术[5-8],这些技术各有其优缺点。芬顿法作为高级氧化技术的一种,能够高效、无选择性的破坏废水中的有机污染物[9-10],进而达到净化废水的目的。本课题组自制一种生物高分子金属配合物CG,将其与H2O2构建类芬顿催化体系,前期研究表明,该催化体系对活性红K2BP模拟废水具有良好的脱色效果[11]。本课题将该催化体系应用于酸性大红GR模拟染料废水的脱色中,探讨该体系对酸性大红GR模拟废水的脱色效果。

1 试验部分

1.1 试验化学试剂和仪器

(1)试验化学试剂

30%双氧水(天津市大茂化学试剂厂),氯化钠(无锡市亚泰联合化工有限公司),自制催化剂CG,无水碳酸钠(无锡市亚泰联合化工有限公司),醋酸(天津市天力化学试剂有限公司),酸性大红GR(浙江龙盛集团股份有限公司)。

(2)试验仪器

UV-1900PC型紫外-可见分光光度计(AOE翱艺(上海)有限公司),HS型高温电脑程控染色机(佛山市华高自动化设备有限公司),FA1004型电子天平(上海良平仪器仪表有限公司),Colori7爱色丽分光测色仪(上海嘉恩科技有限公司)。

1.2 试验方法

(1)模拟废染液的制备

准确称取一定量的酸性大红GR染料,配制成5g/L的模拟废染液,备用。

(2)催化脱色工艺

将催化剂CG 0~0.6g/L、30%H2O20~7mL/L加入到酸性大红GR模拟脱色液中,脱色液染料浓度为0.1g/L,40℃~70℃下脱色处理5min~40min。

1.3 测试方法

(1)脱色率测试

用UV-1900PC型紫外-可见分光光度计测定脱色前后废染液在最大吸收波长下的吸光度值,按式(1)计算脱色率R:

式中:Ai—脱色后染液稀释n倍后的吸光度;A0—脱色前染液稀释m倍后的吸光度。

(2)双氧水分解率测试

通过高锰酸钾滴定双氧水测定双氧水浓度,式(2)计算双氧水分解率按以此可计算出双氧水的分解率,测试3次,结果取平均值。

式中:V—脱色前5mL含双氧水溶液所消耗的高锰酸钾的体积;VX—脱色后5mL含双氧水溶液所消耗高锰酸钾的体积。

2 结果与讨论

2.1 催化剂CG对双氧水分解速率的影响

由图1可以看出,随着处理时间的延长,双氧水的分解率均逐渐增大。相同体系下,60℃比50℃双氧水的分解速率高,对于催化体系,影响更为明显,说明升高温度,有利于提高催化剂对双氧水分解速率;温度相同时,催化体系中,双氧水分解速率更高,说明加入催化剂可以显著提高双氧水分解速率,加速双氧水对染料废水的脱色,提高脱色率。

2.2 催化剂CG/H2O2体系脱色工艺优化

2.2.1 催化剂CG用量对酸性大红GR模拟染料废水脱色率的影响

固定30%H2O2用量4mL/L,改变催化剂用量,50℃下脱色25min,研究催化剂CG不同用量对0.1g/L酸性大红GR染料废水脱色率的影响,结果见图2:

由图2可知,随着催化剂用量的增加,脱色率呈现逐渐升高的趋势,当催化剂用量为0.5g/L时,脱色率达到最大值91.15%。催化剂CG可以催化双氧水分解,生成高活性自由基,破坏废水中染料的结构,达到废水脱色的目的。因此,对0.1g/L酸性大红GR染料废水脱色,催化剂CG的用量确定为0.5g/L。

2.2.2 30%H2O2用量对酸性大红GR模拟染料废水脱色率的影响

固定催化剂用量为0.5g/L,改变30%H2O2的用量,50℃下脱色25min,测定酸性大红GR染料废水脱色率,结果见下页图3。

由图3可以看出,随着双氧水用量的增加,脱色率提高,当30%H2O2用量为6mL/L时,脱色率达到96.29%。在催化体系中,H2O2可以分解产生羟基自由基等强氧化性物质,并随着H2O2用量的增加,产生的羟基自由基等强氧化性物质增加,加速对染料化学结构的破坏,脱色率提高。确定对0.1g/L酸性大红GR染料废水脱色的30%双氧水的最佳用量为6mL/L。

图3 30%H2O2用量对酸性大红GR模拟染料废水脱色率的影响

2.2.3 酸、碱对酸性大红GR模拟染料废水脱色率的影响

催化剂CG用量固定为 0.5g/L,30%双氧水用量6mL/L,分别向模拟脱色液中加入不同用量的HAC和NaCO3,50℃下处理30min,研究脱色液中的HAC和NaCO3用量对脱色效果的影响,结果见图4:

图4 HAC和NaCO3用量对酸性大红GR模拟染料废水脱色效果的影响

由图4看出,随着碳酸钠或醋酸用量的增加,脱色率呈下降趋势。这可能是由于较强碱性或酸性条件下,催化剂CG对H2O2的催化分解性能降低,不能有效生成高活性羟基自由,脱色效率降低。但由试验结果看出,当碳酸钠用量1g/L,醋酸用量1mL/L时,脱色率仍然在94%以上,因此,催化剂CG/ H2O2体系应用pH值范围较广,可以在弱酸至弱碱性条件下对染料废水进行脱色。

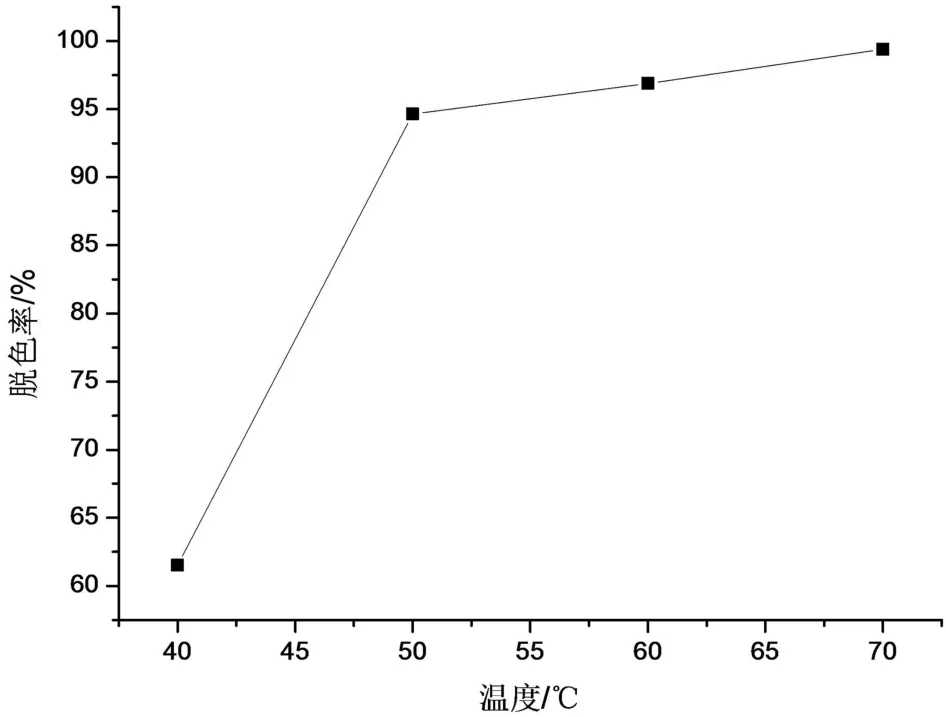

2.2.4 温度对酸性大红GR模拟染料废水脱色率的影响

固定催化剂用量为0.5g/L,30%双氧水6mL/L,在不同温度下脱色25min,测定不同温度下的脱色率,结果见图5:

图5 温度对酸性大红GR模拟染料废水脱色率的影响

由图5看出,在相同脱色时间条件下,随着脱色温度的上升,脱色率提高。升高温度有利于提高催化剂对H2O2的催化反应速率,加速双氧水分解产生羟基自由基等高活性物质,从而加速对废染液中染料结构的破坏,提高脱色率。综合对脱色率和节能的考虑,对0.1g/L酸性大红GR染料废水的脱色温度确定为50℃。

2.2.5 温度对酸性大红GR模拟染料废水脱色速率的影响

固定30%H2O2用量6mL/L,催化剂CG用量0.5g/L,在不同温度下脱色不同时间,测定酸性大红GR染液废水脱色速率,结果如图6所示:

图6 温度对酸性大红GR模拟染料废水脱色速率的影响

由图6可以看出,适当升高脱色温度,有利于提高脱色速率,但60℃与50℃的脱色速率相近。50℃脱色25min时,脱色率能达到90%以上,继续延长脱色时间,脱色率基本不变,因此,对0.1g/L酸性大红GR染料废水的最佳脱色工艺条件确定为50℃处理25min;若降低脱色温度,则需要适当延长脱色时间。

2.3 盐对酸性大红GR模拟染料废水脱色率的影响

固定催化剂CG用量为0.5g/L,30%H2O2用量为6mL/L,在染料废水加入不同质量浓度的氯化钠或元明粉,40℃脱色30min,探讨氯化钠和元明粉用量对0.1g/L酸性大红GR染料废水脱色效果的影响,结果如图7所示:

图7 盐用量对酸性大红GR模拟染料废水脱色效果的影响

由图7看出,随着氯化钠和元明粉用量增加,脱色率呈平稳的上升趋势。这可能是因为废染液中盐的存在使染料分子在催化剂表面的吸附量增加,有利于双氧水催化分解产生的高活性物质和染料分子充分接触,破坏染料结构,提高脱色率,说明染色废液中存在的盐可以提高催化剂/双氧水体系对酸性染料废水的脱色率。

2.4 不同体系对酸性大红GR模拟染料废水脱色率的影响

酸性大红GR 0.1g/L,催化剂CG 0.5g/L,30%双氧水6mL/L,氯化钠30g/L,在40℃下处理不同时间,测定不同催化体系对脱色率的影响,结果如表1所示:

表1 不同体系对酸性大红GR模拟染料废水脱色率的影响

由表1可以看出,只加催化剂的脱色体系和只加双氧水的脱色体系脱色率都不高,而催化剂CG/H2O2体系对酸性大红GR染料有良好的脱色效果,在40℃下进行脱色处理1h,该体系脱色率达到87.19%,延长脱色时间至2h,脱色率可达95.6%,说明降低脱色温度,延长脱色时间也能达到良好的脱色效果。另外,催化体系中氯化钠的存在可以进一步提高脱色率,缩短脱色时间。

3 结论

(1)生物高分子固体催化剂CG可以显著提高对双氧水的分解速率,有效破坏印染废水中的染料结构,达到良好的脱色效果。优化出生物高分子固体催化剂CG/H2O2体系对0.1g/L酸性模拟染料废水脱色中的最佳工艺条件为:催化剂CG用量为0.5g/L,30%H2O2用量6mL/L,脱色温度为50℃,脱色时间为25min。

(2)该催化剂CG/双氧水体系应用pH值范围较广,可以在弱酸至弱碱性条件下脱色;废液中盐的存在有利于提高脱色速率,降低脱色温度,缩短脱色时间。