往复式压缩机无级气量调节系统故障分析

2021-12-04吕佳琪中海油惠州石化有限公司广东惠州516086

吕佳琪(中海油惠州石化有限公司,广东 惠州 516086)

1 项目背景

某气阀厂家对某炼化企业内多套新氢压缩机组进气阀实施改造,该机组类型为水平对置平衡型往复式压缩机,采用6缸3级压缩,进气压力为2.45 MPa,最终排气压力为16.5 MPa,入口流量101 337 Nm3/h,机组转速333 r/min。

该机组在大修期间,进行了无级气量调节系统气阀的改造(如图1所示),完成装机后,所有进气阀在压缩机加载前,必须由无级调节系统执行机构卸荷器打开,实现压缩机的空载起机。然而,实际情况是该压缩机启动后数秒内,气缸内气压迅速上升至排气压力,说明进气阀卸荷失败,压缩机无法零负荷开机。

图1 无级气量调节系统气阀的改造

2 故障原因分析

这里先简单描述下无级气量调节系统执行机构的工作原理(如图2所示),中控发出零负荷指令后,执行机构的油路电磁阀会开启,高压油从油站出口进入执行机构阀室活塞腔内,推动阀室活塞向下运动,阀室活塞推动气阀的卸荷杆,卸荷杆推动卸荷叉顶开气阀的阀片,在此过程中克服了卸荷器复位弹簧力、阀片弹簧力、摩擦力和作用在阀片上的气体力等综合力(即最小卸荷力)之后,气阀被打开,处于开启状态,实现压缩机零负荷[1]。

图2 执行机构和专用进气阀示意图

根据对以上执行机构工作原理的分析,造成气阀无法正常卸荷的原因可能有:

(1)油站供给到执行机构的油压力不够,阀室活塞不能提供足够大的卸荷力,导致卸荷叉不能正常顶开气阀阀片,气阀无法正常卸荷;

(2)最小卸荷力大于执行机构阀室活塞的输出力。导致卸荷叉不能正常顶开气阀阀片,气阀无法正常卸荷;

(3)气阀卸荷杆顶端与执行机构阀室活塞间隙值偏大,导致执行机构阀室活塞工作异常,卸荷器不动作,气阀无法正常卸荷;

(4)执行机构本身故障,无法正常输出卸荷力,导致气阀无法正常卸荷;

(5)气阀卸荷器部件本身的功能异常,无法执行正常卸荷动作;

(6)气阀阀片功能异常,无法正常开启。

3 故障原因排查

该机组一级共有2个气缸,均为双作用,两个气缸总共4个工作腔,单个工作腔进气阀数量为2个。一级进气阀总数为8个,相应的执行机构总数为8套。若有一个工作腔存在问题,都会发生压缩机启动带载的故障现象。由于各个工作腔存在同时出现不同故障原因的可能,因此,不能草率的排除任何一项可能的原因。针对前述故障原因的分析,有针对性的开展以下排查:

3.1 执行机构管路油压检查

液压站配备压力、温度和液位传感器,实时监测油压状态。开机试车过程中,油压稳定在12.5 MPa的设计值,波动不超过0.1 MPa,温度和液位并无异常,且进入执行机构的油管路上安装了蓄能器实现稳压。此外,由于二、三级执行机构都能正常卸荷,表明执行机构管路油压是正常的。

3.2 气阀最小卸荷力核算

气阀最小卸荷力由四部分组成:卸荷器复位弹簧力、阀片弹簧力、摩擦力和气体力。执行机构输出力只要大于这个最小卸荷力,气阀即能正常卸荷。从故障现象来看,这是最有可能导致故障产生的原因。

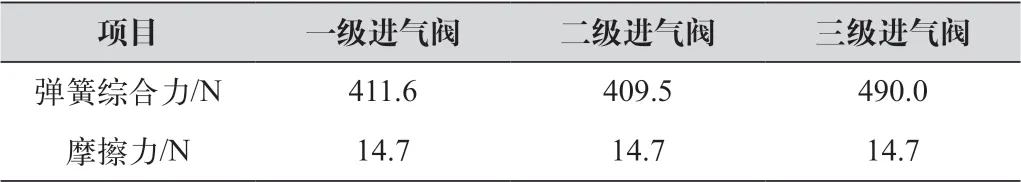

上述四部分中,卸荷器复位弹簧力、阀片弹簧力(这两种弹簧力合称弹簧综合力)和摩擦力可以通过测试得到实际数值,气体力只能理论计算,而无法直接测试得到,经过测试,各级进气阀的弹簧综合力和摩擦力如表1所示。

表1 弹簧综合力和摩擦力测试结果

执行机构阀室活塞直径14 mm,12.5 MPa油压时,输出力可以达到1 924.2 N(196.35 kgf)。不计算气体力,阀室活塞输出力是远大于气阀所需的卸荷力的。很显然,气体力极有可能是造成差异的关键因素。

气体力分为两部分:

(1)阀片反作用力:即进气压差反作用在阀片上的力。进气阀阀片工作时,阀片上下有一定的压差,这个压差通过阀片作用在卸荷叉上,再传递到卸荷杆上。经过理论计算,原设计中,一级进气阀的这个压差在阀片上产生的作用力为 2 100.5 N (214.34 kgf)。

(2)卸荷杆反作用力:卸荷杆与密封室形成的密封,让执行机构阀室活塞腔与进气口产生了一个压力差,作用截面为卸荷杆插入密封室部分的横截面,截面直径为卸荷杆直径14 mm,进气压力为2.45 MPa,则作用力为369.5 N(37.7 kgf)。

综上,一级进气阀的最小卸荷力=42+1.5+214.34+37.7= 295.5 kgf(2 895.5 N),远大于执行机构阀室活塞输出力:1 924.2 N (196.35 kgf)。很明显,这就是本次故障发生的主要原因。

3.3 其他原因排查

(1)气阀卸荷杆顶端与执行机构阀室活塞间隙值均正常;

(2)执行机构本身功能:使用工装与手动泵测试后,功能正常;

(3)气阀卸荷器部件功能:所有气阀手动下压测试后,动作正常,行程正常;

(4)气阀阀片开启功能:由于气阀为开式气阀,下压卸荷器后,可以看见阀片正常运动。

4 整改方案及实施

根据故障原因分析,主要原因是一级进气阀的最小卸荷力大于阀室活塞输出力,导致气阀无法正常卸荷。鉴于理论计算得到的最小卸荷力远大于阀室活塞的输出力,为了保证整改后一次开机成功,决定从以下两个方面来进行。

4.1 气阀流通性改善

气体力在气阀最小卸荷力中占比最高,是本次改造的重点。气体力的两个部分:阀片反作用力和卸荷杆反作用力,后者无法改变,重点为前者。实际上阀片的反作用力是阀损造成的,改善气阀流通性即能降低阀损。主要是以下两项措施来进行改善:

(1)增加阀片升程;

(2)增加阀座上流通孔数量,增加阀座流通面积(保证结构强度的前提下)。整改后,理论计算的阀片反作用力为750.2 N (76.55 kgf)。

4.2 气阀弹簧力调整

弹簧力在最小卸荷力中占比较高,同时也有调整的余地。主要通过以下两项措施来改善:

(1)减小卸荷器空行程,卸荷器弹簧压缩量减少,从而弹簧力也减少了;

(2)更换气阀弹簧,选择弹性系数更低的弹簧。整改后,测试弹簧综合力为323.4 N(33 kgf)。

5 整改效果

整改后,一级进气阀最小卸荷力=33+1.5+76.55+37.7= 148.75 kgf(1 456.3 N)。 比整改前的295.5 kgf(2 895.9 N)减少了146.75 kgf(1 438.2 N),且远小于阀室活塞输出力196.35 kgf (1 424.2 N),为卸荷成功提供了理论保证。

各项整改完成后,该机组进行了二次回装复机,并空载开机成功,各项数据反馈良好,部分负荷和满负荷开车也取得了成功。

6 结语

通过解决本次无级气量调节系统气阀故障,使我们了解到,在有无级气量调节系统的场合,对进气阀的设计要注意确保气阀阀座阀盖的流通性、升程及弹簧的选型。