KMnO4对空间探测用SiC反射镜加工性能影响规律

2021-12-04单海洋陈思羽沈自才王小勇

单海洋 陈思羽 郭 文 沈自才 崔 云 王小勇

(1 北京空间机电研究所,北京 100094)

(2 北京卫星环境工程研究所,北京 100094)

(3 中国科学院上海光学精密机械研究所,上海 201800)

0 引言

随着“嫦娥四号”实现对月球的背面探测和“天问一号”对火星的观测,我国的深空探测进入了新的发展阶段,同时也对遥感卫星和遥感技术提出了更高的要求,尤其是相机轻量化对相机光学反射镜材料提出了更高的性能指标。通过比较各类光学级反射镜材料的各向同性、结构稳定性、耐辐照性、比刚度和热变形系数等性能指标,SiC 陶瓷成为制作空间反射镜的最佳光学材料之一,得到广泛的应用[1-3]。

SiC光学材料以SiC为主要组分,其硬度较高,导致其加工效率较低[4]。大多数SiC光学材料存在着多种组分,不同组分抛光过程去除效率不一致,很难达到反射镜工程应用表面要求,一般需要进行基底表面硅改性[5-7],但这将严重影响反射镜的加工周期。因此研究对SiC材料的高效高精度加工技术尤为重要。

作为一种新颖的加工技术,化学反应辅助加工已经得到不断研究,氢氟酸、催化剂、过氧化氢等化学试剂纷纷被引入加工SiC 单晶材料[8-10],但是对于SiC陶瓷光学材料的相关研究较少。

本文通过在研磨抛光过程中添加KMnO4添加剂,分析其反应机理,利用KMnO4强氧化剂在金刚石微粉磨料磨削过程中发生氧化还原反应降低SiC 反射镜的表面加工粗糙度,提升表面质量。通过工艺实验,验证KMnO4的加入对SiC试样研磨和抛光过程中去除率和表面粗糙度的影响,同时对比不同抛光辅材对SiC表面质量的影响。

1 反应机理

KMnO4作为一种强氧化剂,在金刚石微粉研磨抛光SiC 陶瓷光学材料过程中存在化学反应。发生的氧化还原化学反应如式(1)[11]所示。

KMnO4粉末颗粒溶解在金刚石微粉去离子水混合液中,完全电离形成离子,离子与去离子水电离形成的H+离子反应,生成MnO2析出物,MnO2固体包覆在金刚石微粉上。在研磨和抛光过程中,摩擦热效应能够促进与H+生成MnO2过程,KMnO4溶液的紫红色转变为暗灰色。

KMnO4参与反应机理示意图如图1所示。

图1 反应机理示意图Fig.1 Schematic diagram of reaction mechanism

2 验证设计

采用常压烧结制备的口径200 mm 的SiC(SSiC)试样,系列金刚石微粉,氧化铈抛光液,沥青抛光胶,抛光阻尼布,硅胶液,分析纯KMnO4试剂。

实验设备为研磨抛光装置,如图2所示。整个系统由旋转的机床主轴上安装的SiC 试样、承载磨料的磨具和供给磨料三大部分组成。当磨具为铝盘时,为研磨加工;当磨具为沥青时,为抛光加工。研磨抛光时,旋转的磨具以一定压力压在旋转的试样上,微米级或纳米级金刚石微粉磨料在试样和磨具之间进行磨削。

图2 SiC试样研磨抛光原理示意图Fig.2 Experimental grinding and polishing principle diagram

检测仪器与设备为TESA 0~30 mm 数显电子外径千分尺、4D NanoCamSq粗糙度仪(10×镜头)和DUI NMF 600S 轮廓仪。采用的工艺参数如表1所示。

表1 实验工艺参数Tab.1 Experimental process parameters

3 结果与分析

3.1 磨料及添加KMnO4对试样的去除效率影响

3.1.1 对试样研磨去除效率的影响

采用厚度去除表征去除率。不同粒径金刚石微粉研磨去除效率如表2所示。由表2 可知,在相同的工艺条件下,随着金刚石微粉粒径变小,材料去除效率逐渐降低。

表2 不同粒径金刚石微粉研磨去除效率Tab.2 Grinding removal efficiency of diamond powders with different particle sizes

图3 为系列金刚石微粉中W3 磨料的颗粒形貌,颗粒为多角状,棱角尖锐,形状无规则,平均粒径3µm,分布均匀。

图3 系列金刚石微粉中W3磨料的颗粒形貌Fig.3 the particle morphology of W3 abrasive in series diamond powders

使用的系列金刚石磨粉的主要成分为人造金刚石,占比99.9%(w),其他元素(Si、Al、CA、Mg、Mn、Ti、Cr)合计占比0.1%(w),磨料为高纯度的金刚石微粉。金刚石微粉颗粒很难在抛光过程中粉碎,抛光质量随着原料使用时间增加没有明显变化。

根据光学加工中最成功的模型Preston 假设[14]:ΔZ=KPV(普利斯顿方程),式中ΔZ为磨具接触点材料去除量,P为磨具对工件的正压力,V为磨具与工件间的相对运动速度,K为与加工参数相关的比例常数,包括磨料的大小、形状和硬度。实验中,机床压力、转速、摆速,以及磨料浓度相同,磨料粒径差异,对应不同的K值,表现出不同的ΔZ值,K与磨料的大小成正比。

W7 金刚石微粉磨料随KMnO4含量的去除效率变化如表3所示。由表3 可知,逐渐增加KMnO4的含量,去除效率逐渐降低,并逐渐趋于稳定。去除率的降低符合反应机制理论分析。

表3 KMnO4含量对去除效率的影响Tab.3 Abrasive removal efficiency with different KMnO4 contents

3.1.2 对试样抛光去除效率的影响

借鉴确定性加工[15-16]去除函数确定实验,实验试样设计抛光成中心鼓包形状,调节工艺参数以降圈加工试样面形方式进行实验,利用样品鼓包PV值的变化,表征抛光去除效率。

不同金刚石微粉粒径抛光去除效率如表4所示。由表4 可知,在相同的工艺条件下,添加相同比例KMnO4后,W7、W5、W3、W1.5 磨料抛光去除效率都有所降低,降低量分别达到58.18%、51.66%、37.14%、72.92%。同研磨规律相似,加入KMnO4,抛光去除效率降低,符合反应机制理论分析。

表4 不同磨料粒径及添加KMnO4的抛光去除效率Tab.4 Polishing removal efficiency of different abrasive sizes with KMnO4

3.2 对试样表面粗糙度的影响

不同金刚石微粉粒径抛光表面粗糙度Sq的影响如表5所示。由表5 可知,在相同的工艺条件下,添加相同比例KMnO4后,磨料W7、W5、W3、W1.5 加工表面粗糙度都有所降低,相应降低比例分别为6.49%、6.44%、4.86%、22.09%,验证了理论分析结果。KMnO4的添加,明显降低金刚石微粉抛光SiC 试样的表面粗糙度,W1.5 磨料达到最高的22.09%,W7 磨料达到单独使用W3 磨料加工的表面粗糙度效果。

表5 不同磨料粒径及添加KMnO4的试样表面粗糙度Tab.5 Effects of different abrasive particle sizes and KMnO4 additive on surface roughness of sample

3.3 磨料及KMnO4浸泡时间对试样表面粗糙度的影响

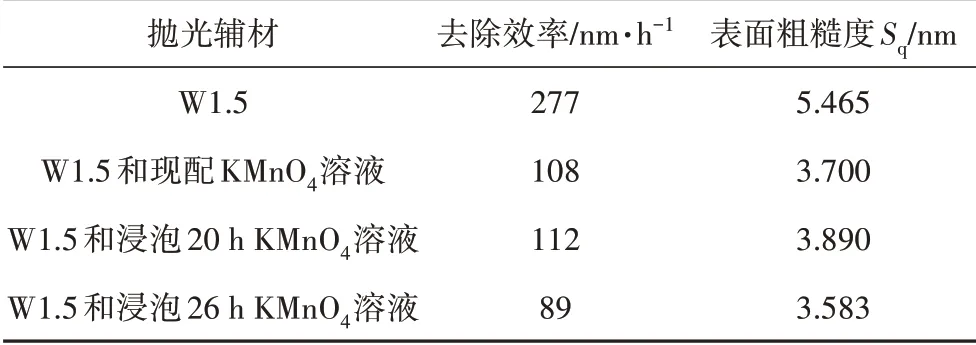

W1.5 磨料及KMnO4浸泡时间对抛光表面的影响对比见表6。

表6 KMnO4浸泡时间对试样去除率和表面粗糙度的影响Tab.6 Influence of abrasive W1.5 and KMnO4 soaking time on sample surface

由表6 可知,在相同的工艺条件下,不同KMnO4浸泡时间,都引起金刚石微粉去除效率和对SiC 表面粗糙度的降低,相对W1.5 微粉,不同KMnO4浸泡时间,去除效率和表面粗糙度数值趋于稳定。可以看出KMnO4浸泡时间不同对SiC 试样抛光表面影响不大。浸泡过程中W1.5 金刚石微粉磨料与KMnO4溶液混合静置。在浸泡不同时间实验过程中,溶液颜色没有发生变化,实验存放状态下没有与溶液中H+反应生成MnO2,并且也没有与微粉纯度较高的金刚石微粉反应。

3.4 不同抛光辅材对试样表面粗糙度的影响

为了对比抛光效果,分别采用不同抛光辅材对SiC 试样进行实验,为了提升试样表面抛光质量,实验过程中减小抛光压力、速度以及磨料浓度,探索最佳表面粗糙度Sq(采用4D 粗糙度仪10×镜头测试),实验结果如表7所示。由表7 可以看出,表面粗糙度结果符合被抛光表面粗糙度随相对硬度越小而越低的规律[5]。

表7 不同抛光辅材对试样表面粗糙度影响Tab.7 Effects of different polishing materials on the surface roughness of the sample

S-SiC 中主要为α-SiC 相,此外还包括β-SiC 相及烧结助剂形成的杂质相[17],这些杂质相的硬度比SiC 相低,在抛光过程中两种材料的去除速率不一致,形成不同相的相界差,阻碍表面粗糙度的进一步降低。

添加KMnO4的W0.1 磨料的抛光表面粗糙度如图4(a)所示,表面改性S-SiC的表面抛光粗糙度如图4(b)所示,表面改性S-SiC 的表面形貌电镜照片如图4(c)所示。

图4 添加KMnO4、表面改性S-SiC抛光表面形貌和电镜照片Fig.4 SEM image,a surface morphology of the modified S-SiC,a polished surface morphology of W0.1 abrasive with KMnO4

由图4 可知,添加KMnO4的W0.1 磨料抛光SiC和表面改性SiC 抛光后的表面粗糙度值Sq分别为1.628 和1.639 nm,改性S-SiC 硅膜厚度约为16µm。改性S-SiC 硅膜通过氧化铈抛光液抛光。对比发现,SiC 表面未发现划痕,甚至无加工轨迹痕迹。改性SiC 表面存在些许划痕。划痕是磨料颗粒犁沟效应造成的,犁耕效应[18]是硬材料的粗糙峰嵌入软材料后,在滑动中推挤软材料,使之塑性流动并犁出一条沟槽。实验中KMnO4添加剂与SiC 表面生成很薄的化学反应膜,其剪切强度低而形成易于滑动的界面,具有抗粘着能力。在抛光摩擦过程中,该反应薄膜缓慢地磨去后又生成新的薄膜,使表面逐步抛光修平,形成一种薄膜抛光,减轻了犁沟效应。薄膜抛光作用是玻璃或陶瓷超光滑表面形成的一种方法。

4 结论

(1)KMnO4添加剂明显降低金刚石微粉研磨或抛光SiC 的去除效率,同时显著减小SiC 的抛光表面粗糙度,W7 磨料达到了W3 磨料抛光表面粗糙度的效果。

(2)磨削反应促进KMnO4的氧化还原反应,生成MnO2包覆金刚石微粉,参与磨削过程。

(3)沥青与金刚石微粉提升SiC 表面质量的效果优于阻尼布与金刚石微粉或硅胶液。

(4)添加KMnO4,在55#沥青与W0.1 金刚石微粉抛光过程中,将S-SiC 表面粗糙度值Sq降到1.628 nm,没有划痕,表面质量优于表面改性S-SiC。