聚醚醚酮材料表面磺化改性及表面金属化

2021-12-04张家强蔺鹏婷孙浩然王旭光

王 楠 张家强 蔺鹏婷 孙浩然 王旭光

(北京卫星制造厂有限公司,北京 100094)

文 摘 为满足聚醚醚酮(PEEK)应用于雷达天线、电路组件等产品的导电、焊接等功能特性,对具有极高化学惰性的PEEK 进行硫酸磺化改性,并沉积Ni-P 合金金属层,实现PEEK 材料表面金属化。利用扫描电镜、激光共聚焦显微镜、接触角测试仪等对PEEK 表面微观结构及镀镍层进行表征。磺化改性后PEEK 表面呈现三维筛网状孔洞结构,且随浸蚀时间的延长,孔洞更加规则;硫酸改性后,基材表面粗糙度增大,亲水性增强。在进行化学镀镍时,Ni-P 首先在三维网状孔洞结晶,并随着时间的延长,晶核二维生长至整个表面,最后生长成三维菜花状。镀层的结合强度随磺化时间的增加,焊点脱拉强度由3.2增至7.1 MPa。PEEK 材料表面磺化改性及导电金属层的成功制备,可为其在雷达天线等领域的应用提供技术支撑。

0 引言

聚醚醚酮(PEEK)是一种全芳香族半结晶性热塑性材料,具有优异的机械性能[1-2]、耐高温性能[3-4](长期使用温度达260 ℃)、阻燃(UL94-0级)、耐辐照性能[5-6]以及良好的化学稳定性[7-10]等,在汽车、医疗等领域具有广泛的应用,为了满足其应用于电子电路、航空航天等领域所需的导电性、焊接性能等功能特性[11-16],需要对具有良好绝缘性的PEEK 镀覆上一层连续、致密的导电金属。PEEK 具有极高的化学惰性和化学稳定性,需要首先进行表面改性。

目前常用的PEEK 表面改性方法有机械改性、激光表面改性、等离子体改性等,而这些改性方法均有一个明显的缺点:对基材的结构具有较高要求,不适用于存在深孔、深腔、凹槽等光束、离子束、喷丸等不易处理的结构特别复杂的基材。因此,化学浸蚀法是表面镀前改性的有效手段。文献[17-18]采用硫酸对PEEK 及碳纳米管改性PEEK 材料进行化学刻蚀,并分析改性后的表面微观形貌,但未对硫酸改性时间对基材的影响进行研究,也未对改性后基材表面金属层沉积效果进行分析。

本文采用硫酸对PEEK 表面进行不同时间的浸蚀处理,形成三维筛网状的孔洞,并分析PEEK 表面粗糙度和亲水性变化。结合化学镀镍技术,浸蚀后的PEEK 表面镀覆连续致密的金属层,分析镀镍层生长过程及镀层结合强度。

1 实验

1.1 材料与主要试剂

PEEK(PKJ4M1-L01,南京聚隆),硫酸溶液,氯化钯(PdCl2)溶液,化学镀镍溶液。

1.2 样品制备过程

(1)硫酸浸蚀:PEEK材料具有明显的化学惰性与憎水性,因此,对PEEK试样表面进行化学粗化处理。浸蚀后用去离子水充分清洗,去除表面残余的硫酸。对PEEK表面进行30、60、90和120 s的硫酸浸蚀。

(2)活化:将表面磺化处理后的试样进行活化处理,之后进行去离子水清洗。

(3)化学镀镍:将活化处理后的试样浸入化学镀镍溶液中沉积Ni-P合金,获得致密均匀的镍金属层。

1.3 表征与测试

采用扫描电子显微镜(SEM,JEOL,JSM-6701 F)观察PEEK表面硫酸改性前后、化学镀镍层的微观形貌。

采用激光共聚焦显微镜测试PEEK 表面磺化改性后的微观粗糙度。

采用接触角测试仪测试PEEK表面亲水性。

采用拉力测试仪测试基材表面镀层的焊点脱拉强度(QJ 832B—2011 航天用多层印制电路板试验方法),以评估镀层结合力。

2 结果与讨论

2.1 磺化改性后PEEK表面的微观结构

图1所示为未进行任何处理的PEEK 原始表面,PEEK表面呈茶灰色,比较光滑。在扫描电镜下进一步观察PEEK表面的微观形貌发现,PEEK表面有注塑加工时留下的些许凹坑,造成了微观上一定程度的粗糙度,但这种不明显的粗糙结构对表面金属层沉积起到的作用有限,还需对材料进行表面改性处理。

图1 PEEK的外观照片和微观形貌Fig.1 Appearance image of PEEK and its micro morphology

如图2所示,采用硫酸浸蚀PEEK,在浸蚀30 s后,PEEK表面均匀分布着微小孔洞,浸蚀60 s后,PEEK表面孔洞增大,浸蚀时间进一步增加到90 s后,PEEK表面呈现出三维筛网状的孔洞结构,PEEK表面呈现大量的三维筛网状孔洞结构。浸蚀进一步增加到120 s时,孔洞大小变得不均匀,出现部分坍塌。

图2 PEEK硫酸浸蚀后的表面微观形貌Fig.2 Micromorphology of PEEK after sulfuric acid etching

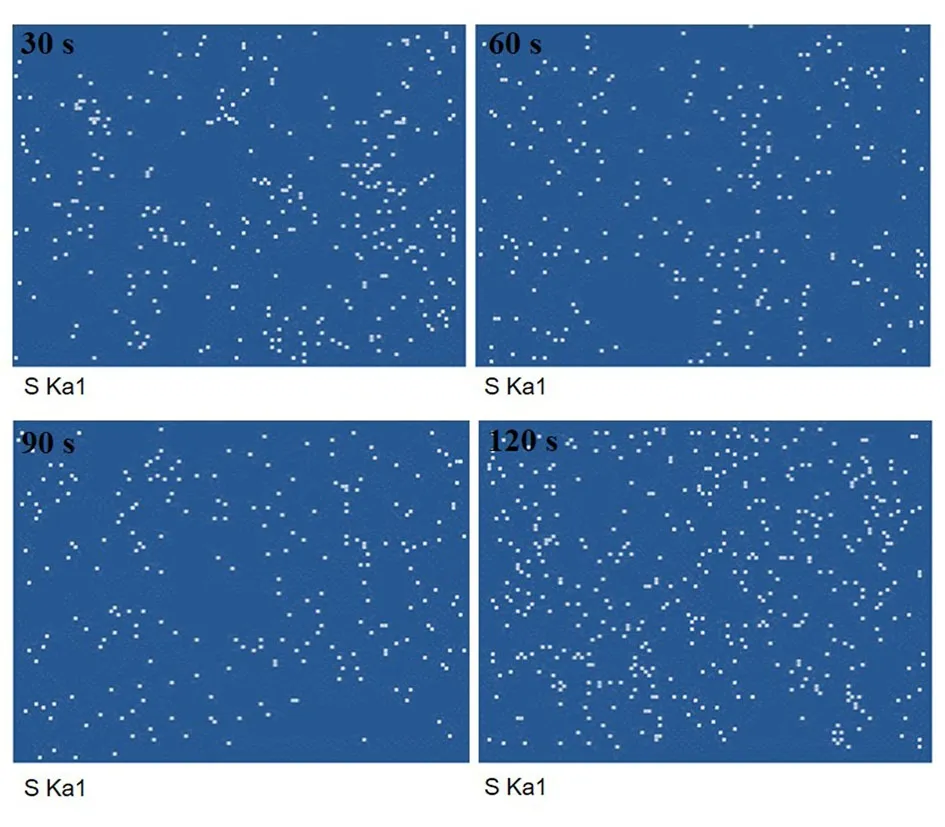

硫酸浸蚀不同时间后PEEK 表面S 元素分布如图3所示。在反应30 s时,PEEK表面分布有明显的S元素,但分布相对不均匀,在反应60 和90 s时,PEEK表面的S元素含量并没有明显变化,但是分布相对均匀,在反应时间延长到120 s 时,PEEK 表面的S 元素含量显著增加,且分布具有局部的不均匀性,说明刻蚀出的孔网络开始出现坍塌,具有局部性。

图3 PEEK表面浸蚀硫酸后的S元素分布Fig.3 Distribution of S element on PEEK surface after the sulfonation reaction

结合硫酸与PEEK 之间的反应过程,进行分析。由于PEEK 极高的化学惰性,只有在高浓度硫酸中,PEEK 才可以发生反应。将PEEK 浸入硫酸溶液中时,PEEK分子与硫酸发生磺化作用,使PEEK分子链上产生带电的磺酸基;PEEK 分子链的羰基和苯环位置还会发生质子化作用(图4)。PEEK 材料表面发生的磺化作用和质子化作用使得原来电中性的PEEK分子产生离子电荷,静电斥力可以克服分子间的相互作用,使分子链松动、解缠结,并逐渐向硫酸中扩散,实现PEEK 表面材料的溶解(或者部分溶解),试样浸入水中后,硫酸和水在固液界面发生动力学双扩散,引发体系相分离,从而在表面形成大量微观孔洞。当浸蚀时间较短时,磺化和质子化反应程度过低,PEEK 表面仅有少量反应后的孔洞,随着浸蚀时间的延长,磺化反应和质子化反应程度加深,刻蚀程度更加明显,最终形成三维筛网状的孔结构。此时浸蚀时间再延长后,孔与孔之间搭接处的PEEK 被刻蚀掉,孔网络部分坍塌,影响网络结构的规整性。

图4 PEEK表面浸蚀硫酸发生的反应Fig.4 Reaction of sulfuric acid etching on PEEK surface

硫酸刻蚀后PEEK表面的三维筛网状结构不仅增加了基材表面微观粗糙度,而且为活性粒子的附着和金属镀层与基材之间的嵌合提供了有效的结合位置,从而有利于镀层与基体之间形成高结合力的机械嵌合。

对不同时间硫酸处理后的PEEK 材料表面粗糙度进行测试,并对测试后的数据进行分析,如图5 和6所示。随着刻蚀时间的增加,PEEK 表面粗糙度明显增加,但当刻蚀反应时间增加到120 s 时,表面粗糙度反而有所下降,这与前述表面微观形貌的变化直接相关。PEEK 表面由未进行任何处理的平滑表面转变为刻蚀孔洞结构以及三维筛网状孔结构时,表面粗糙度显著增加,但孔网络出现坍塌时,则会对表面粗糙度有微小影响。

图5 PEEK表面硫酸浸蚀后表面轮廓度Fig.5 The surface profile of the PEEK after the sulfonation reaction

图6 PEEK表面浸蚀硫酸后的表面粗糙度变化Fig.6 The roughness of the PEEK after the sulfonation reaction

PEEK 表面亲水性测试结果如图7所示,经过刻蚀不同时间后,PEEK 表面由未进行处理的疏水性(接触角125°)转变为明显的亲水性,在刻蚀不同时间后,PEEK 表面均生成一层磺化反应和质子化反应的磺化膜,呈现出相似的亲水特性。

图7 PEEK表面浸蚀硫酸后的表面亲水性Fig.7 The surface hydrophilicity of the PEEK after the sulfonation reaction

2.2 PEEK表面化学镀镍的微观形貌

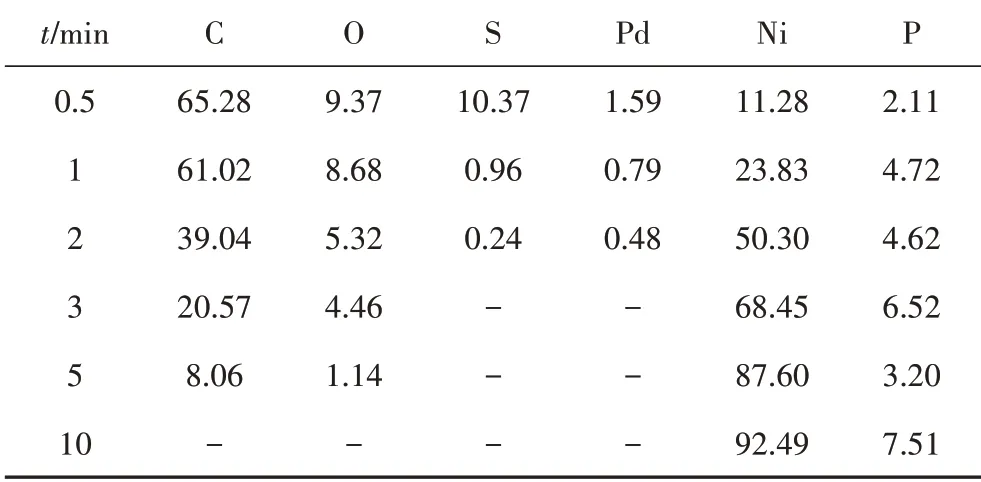

图8为不同化学镀镍时间的PEEK表面微观形貌照片及放大照片。可以看出,Ni-P首先在三维网状孔洞结晶,并随着化学镀时间的延长,晶核二维生长至整个基材表面,最后生长成三维菜花状结构。化学镀镍过程中PEEK表面元素分布如表1所示,镀镍0.5 min时,可以检测到大量的C元素和O元素,以及磺化反应后的S元素,除此之外,还有活化处理过程中附着的Pd以及沉积的Ni-P合金元素。随着镀镍反应时间的延长,镍结晶生长,逐渐覆盖PEEK表面,因此,在PEEK基材表面的C、O、S、Pd元素逐渐减少,直至检测不到;相反,Ni、P元素含量则明显增加。这与图8中,随着镀镍时间的增加,PEEK表面微观形貌的变化一致。

图8 PEEK表面化学镀镍微观形貌Fig.8 The micro-morphology of electroless Ni-P coating on the PEEK

表1 不同镀镍时间样品表面C、O、S、Pd、Ni、P等元素的含量Tab.1 The atomic percentages of C,O,S,Pd,Ni,P elements for the samples after Ni-P electroless plating determined by the EDS %(w)

2.3 镀镍层结合力分析

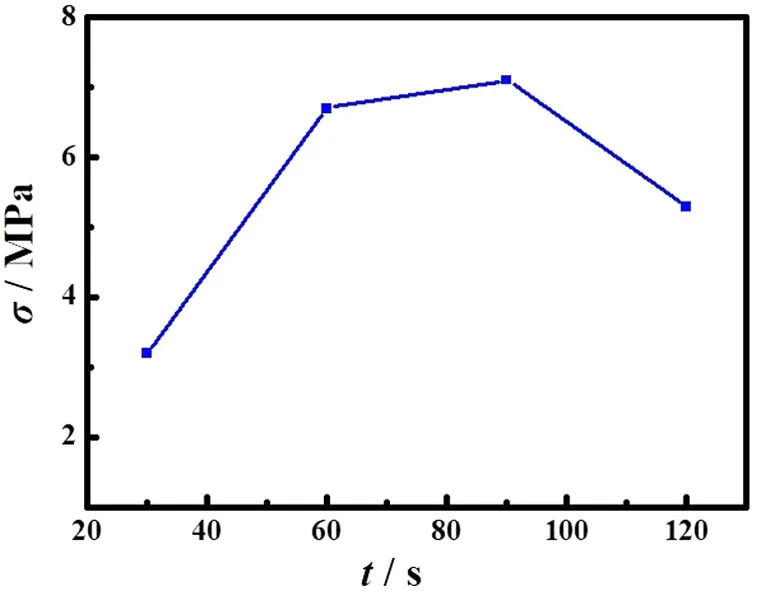

如图9所示,在不同刻蚀时间后PEEK 表面镀层的焊点脱拉强度具有明显的区别。刻蚀时间过短时,镀层强度较低,刻蚀时间延长后,镀层结合力明显提升,但当刻蚀时间延长到120 s 时,镀层结合强度反而降低,这可能是与刻蚀后PEEK 表面降低的粗糙度和局部坍塌的孔网络结构有关。总体来说,刻蚀60~90 s对于镀层结合力来说是比较合适的。

图9 PEEK镀镍层脱拉强度Fig.9 Tensile strength test of Ni metal layer on the PEEK

PEEK 材料表面金属层与基材之间具有优良的结合力,主要来自PEEK 表面经硫酸浸蚀后,产生大量网络状的粗糙微结构,在化学镀镍的过程中,金属粒子在表面凹凸结构中沉积,并逐渐致密生长,从而使表面粗糙结构层与金属镀层之间形成了“锚固嵌合”的结构。这种结构使镀层与基体材料间形成了有效的机械结合,保证了镀层与基材之间良好的结合力。

3 结论

对PEEK 材料表面进行硫酸磺化改性处理,改性后的PEEK 表面产生三维筛网状粗糙结构,对粗化后的PEEK 材料表面化学镀镍,Ni-P 首先在三维网状孔洞结晶,并随着化学镀时间的延长,晶核二维生长至整个基材表面,最后生长成三维菜花状结构。金属层与PEEK 之间的结合强度随磺化时间的延长,焊点脱拉强度由3.2 增大至7.1 MPa。PEEK 材料表面金属层与基材之间良好的结合力主要归于PEEK 表面经硫酸浸蚀后,产生大量网络状的粗糙微结构,在化学镀镍的过程中,金属在表面凹凸结构中沉积,并逐渐致密生长,从而使表面粗糙结构层与金属镀层之间形成了“锚固嵌合”的结构。这种结构使镀层与基体材料间形成了有效的机械结合,保证了镀层与基材之间良好的结合力。PEEK 表面金属化技术的操作方法简单、成本低,结构适应性强,可实现PEEK表面金属镀层良好的导电性和镀层与基材之间优异的结合力,可为聚醚醚酮材料在雷达天线等航天领域的应用提供技术支撑。