砖窑烧结固体废物中镍的迁移转化机理分析

2021-12-04蒋宝军徐思琪王雪娇杨子良

蒋宝军,徐思琪,,王雪娇,杨子良*

(1.吉林建筑大学市政与环境工程学院,吉林 长春130118;2.中国环境科学研究院固体废物污染控制技术研究所,北京 100012)

2018年,我国大、中城市一般工业废物和工业危险废物的产量分别达到18.1亿t和4 227.4万t。将固体废物与工业建材生产相结合是当前国内外大力提倡的废物资源化利用处理方式。砖窑协同处置固体废物技术在我国多地均有应用,该工艺过程为在传统烧砖原料中掺加一定量的固体废物共同烧结,生产烧结砖。

重金属是固体废物中的主要污染物之一,镍(Ni)作为一种人体必需的微量营养元素,其含量极低时对人体有益,其含量高时可产生毒性,危害人体健康。有学者对污泥制砖中重金属的浸出毒性进行了研究,发现不同pH值浸出液下重金属的浸出浓度均远低于国家标准限值,表明污泥制砖对重金属的固化效果较好。也有学者对尾矿制砖中Cu、Pb、Zn、Cd的迁移行为进行了研究,结果发现这4种元素烧结后分别与Fe、Al、Si等元素结合生成矿物相。在固体废物制砖这一资源化利用方式中,现有文献对固体废物中重金属Ni元素迁移转化机理的研究甚少。因此,开展砖窑烧结固体废物中Ni的迁移转化机理的研究,使砖窑协同处置固体废物技术取得更好的环境效益是十分必要的。本文以Ni(OH)和NiCl·6HO为研究对象,模拟固体废物中重金属Ni可能的存在方式,并通过TG、高温原位XRD、XRD、SEM和EDS分析,表征样品的热解过程、物相变化和形貌特征。

1 材料与方法

1.1 试验材料

本试验所用Ni(OH)为英国Alfa Aesar生产,分析纯;NiCl·6HO为我国西陇化工股份有限公司生产,分析纯;模拟烧结砖所用原料页岩和煤矸石来自某砖厂。另外,本试验所用硫酸、硝酸和冰醋酸为国药集团优级纯试剂,纯水为Millipore公司生产的电阻率大于14 MΩ的纯水。

1.2 试验方法

1.2.1 砖坯制作和烧结方法

模拟砖坯制作过程:称取混合均匀的原料(30%页岩,70%煤矸石)80 g,加入6.3 g Ni(OH)或16.2 g NiCl·6HO(Ni元素含量为5%),在自封袋内摇匀倒入托盘,加入5.5 mL纯水,揉搓成泥料,通过8 MPa压力压制成砖坯,砖坯陈化1 d。

模拟砖坯烧结过程:在KeJia管式炉炉管中心位置放置所制砖坯,通入合成空气,气体流速为2.0 L/min,其烧结温度和时间设置,见表1。

表1 管式炉烧结温度和时间设置Table 1 Setting of sintering temperature and time for tube furnace

工程试验砖产品烧结过程:砖坯在烘干窑处置约26 h后,进入焙烧窑处置29 h,焙烧窑的高温焙烧区温度为960℃,焙烧时间1 h。

1.2.2 样品检测方法

本试验中所用的样品检测方法与程序设定,见表2。

表2 样品检测方法Table 2 Detection method for samples

2 结果与讨论

2.1 纯重金属试剂的TG和高温原位XRD分析

两种纯重金属试剂Ni(OH)和NiCl·6HO的热重(Thermal Gravimetric,TG)分析结果,见图1。

图1 Ni(OH)2和NiCl2·6H2O的TG分析图像Fig.1 TG analysis images of Ni(OH)2 and NiCl2·6H2O

由图1可以看出:

(1) 在升温至1 300℃的过程中Ni(OH)的总失重量为21%,在227~356℃存在一个主要的失重阶段,Ni(OH)的失重量为18%,推断该阶段应为Ni(OH)受热分解为HO和NiO,HO受热挥发,剩余物质可能是NiO[见图1(a)]。

(2) 在升温至1 300℃的过程中NiCl·6HO的总失重量为77%,存在两个主要的失重阶段:第一失重阶段为17~274℃,NiCl·6HO的失重量为48.7%;第二失重阶段为653~797℃,NiCl·6HO失重量为26%。但在797℃后,NiCl·6HO的TG曲线趋于平稳,NiCl·6HO失重量无明显波动,推断NiCl·6HO在第一失重阶段主要为结晶水的脱离挥发,这可从化合物相对分子质量加以验证:

上式中结晶水所占比例为46%与第一阶段NiCl·6HO失重量48.7%极为相近。第二失重阶段可能是NiCl发生了物相变化。

为了探究TG分析试验中Ni(OH)和NiCl·6HO试剂在受热过程中产生的物相变化,对这两种纯重金属试剂进行了高温原位X射线衍射(XRD)试验。高温原位XRD分析主要是对物质在升温过程中的物相图谱进行采集,Ni(OH)和NiCl·6HO试剂的高温原位XRD图谱,见图2和图3。试验温度由30℃加热至1 000℃,最终降至40℃。

图2 Ni(OH)2的高温原位XRD图谱Fig.2 In-situ HT-XRD patterns of Ni(OH)2

图3 NiCl2·6H2O的高温原位XRD图谱Fig.3 In-situ HT-XRD patterns of NiCl2·6H2O

由图2可见:Ni(OH)在200℃以下不发生物相变化,XRD图谱未出现除Ni(OH)以外其他物质的特征峰;升温至300℃时,XRD图谱中开始出现NiO物相的特征衍射峰,且在温度升至1 000℃的过程中,NiO的特征峰强度逐渐增加,峰形逐渐尖锐,表明生成的NiO数量逐渐增多,NiO的晶体结构愈发完整。因此,Ni(OH)在高温处置过程中发生的物相变化为

由图3可见:30℃时XRD图谱中只存在NiCl·6HO的特征衍射峰,100℃时XRD图谱中为NiCl·2HO的特征衍射峰,200℃时XRD图谱中为NiCl的特征衍射峰,表明升温至200℃的过程中,NiCl·6HO未发生物相转变,为失去结晶水的过程;升温至400℃时,XRD图谱中出现了NiO的特征衍射峰,但该峰强度很弱,表明此时NiCl正逐渐转化为NiO,而从两物质最高峰的峰值强度对比可以明显看出,此时NiCl含量远高于NiO含量,NiCl仍为主要物相;500℃时XRD图谱中NiO的特征衍射峰明显增强,600℃时XRD图谱中NiCl的特征衍射峰消失;加热至1 000℃时,XRD图谱中NiO物相的特征衍射峰峰形逐渐尖锐,说明其晶体结构逐渐完整。

因此,NiCl·6HO在高温处置过程中发生的物相变化如下:

2.2 模拟烧结砖的物相和形貌特征

2.2.1 掺加Ni(OH)和NiCl·6HO模拟烧结砖的XRD图谱分析

通过TG和高温原位XRD图谱分析发现:试剂Ni(OH)和NiCl·6HO在高温处置后均转化为NiO。本试验将两种试剂分别掺入模拟烧结砖所用原料中,Ni元素含量为5%,制成模拟烧结砖,在管式炉烧结后检测其XRD图谱,其结果见图4。

图4 含Ni(OH)2和NiCl2·6H2O模拟烧结砖的 XRD图谱Fig.4 XRD patterns of simulated sintered bricks containing Ni(OH)2 or NiCl2·6H2O

由图4可以发现,在2θ

分别为37.3°、43.4°、63°、75.5°和79.5°处存在明显的NiO特征衍射峰,与未添加重金属试剂的空白模拟烧结砖的XRD图谱形成鲜明的对比。2.2.2 掺加Ni(OH)模拟烧结砖的SEM图像和EDS能谱分析

由上述掺加Ni(OH)和NiCl·6HO模拟烧结砖的XRD图谱分析发现,Ni(OH)和NiCl·6HO两种试剂在模拟烧结砖中均转化为NiO,因此选用Ni(OH)进行扫描电子显微镜(SEM)和能谱仪(EDS)检测,进一步探究Ni元素在模拟烧结砖中的形貌特征,得到掺加Ni(OH)模拟砖坯和烧结砖的SEM图像和EDS能谱分析结果,见图5。

图5 掺加Ni(OH)2模拟砖坯和烧结砖的SEM图像 和EDS能谱分析Fig.5 SEM images and EDS analysis of simulated adobe and sintered bricks containing Ni(OH)2

其中,图5(a)取自未经烧制的Ni(OH)模拟烧结砖砖坯;图5(b)、(c)取自烧结后砖块。EDS能谱分析中碳元素为样品黏合胶带所带入物质,Nb和Hg元素为少量杂质,Au为测试前所喷金粉。

结合SEM图像和EDS能谱分析可知:图5(a)中未检测出原料成分元素,内部虚空的球形物体应为砖坯中添加的Ni(OH);图5(b)体现了烧结后砖块含Ni物质的存在形貌——单独存在的球形颗粒,未与Si、Al等原料中元素结合;图5(c)进一步验证在烧结后的模拟砖块中,原料物质中不存在Ni元素。

因此在管式炉960℃烧制的模拟烧结砖中,含Ni物质并未与砖坯中原料发生结合,而是散落分布于原料中。这与Shih等在研究中提到Ni元素与Al元素发生结合,生成NiAlO的结论存在差异。

2.2.3 不同温度下掺加Ni(OH)模拟烧结砖的XRD图谱对比

考虑到隧道窑生产过程中可能由于工期紧等意外情况缩短烧结时间,将烧结温度上调为1 000℃、1 100℃,本研究在管式炉中分别模拟了1 000℃和1 100℃条件下生产烧结砖,对不同温度下掺加Ni(OH)模拟烧结砖进行XRD检测,其结果见图6。

图6 不同温度下掺加Ni(OH)2模拟烧结砖的 XRD图谱Fig.6 XRD patterns of simulated sintered bricks containing Ni(OH)2 at different temperatures

通过对960℃、1 000℃和1 100℃的模拟烧结砖XRD图谱进行对比发现:在960℃和1 000℃时两样品中NiO的特征衍射峰峰形尖锐,其峰值强度明显高于1 100℃样品;1 100℃时模拟烧结砖中的NiO含量降低,开始转化为NiAlO,但NiO物相依然存在,并未全部转化为NiAlO。

2.2.4 不同温度下掺加Ni(OH)模拟烧结砖的重金属浸出毒性

采用《固体废物浸出毒性浸出方法 硫酸硝酸法》(HJ/T 299—2007)标准方法对不同温度(960℃、1 000℃、1 100℃和1 200℃)下掺加Ni(OH)模拟烧结砖中Ni元素的浸出浓度进行检测,其结果见图7。

图7 不同温度下掺加Ni(OH)2模拟烧结砖中Ni元素的 浸出浓度Fig.7 Leaching concentration of Ni in simulated sintering bricks containing Ni(OH)2 at different temperatures

由图7可见,升温至1 000℃后,随着温度的升高,模拟烧结砖中Ni元素的浸出浓度上升;1 000℃时模拟烧结砖中Ni元素的浸出浓度最低,为1.46 μg/L,这表明砖窑烧结温度应控制在960℃至1 000℃左右,温度过高将会导致模拟烧结砖中Ni元素的浸出浓度上升。因此经过完整的管式炉烧结过程,模拟烧结砖中Ni元素在常规温度条件下以NiO形式存在,若升温至1 100℃则有少量转化为NiAlO。

2.3 工程试验砖产品的物相特征和重金属环境风险分析

2.3.1 工程试验砖产品的物相特征分析

工程试验生产烧结砖以页岩(80%)、煤矸石(20%)为主要原料,按隧道窑形式进行烧结;设有干燥窑和焙烧窑,干燥窑温度约为200~300℃,焙烧窑高温区理论温度为960℃,实际温度可能略高;窑车先经过干燥窑后再入焙烧窑;从制坯到出窑约2 d时间,高温烧结时长约60 min。砖厂原料陈化仓和砖坯入窑的现场情况,见图8。

图8 砖厂原料陈化仓和砖坯入窑现场情况Fig.8 Raw material ageing ring and entering the kiln in brickyard

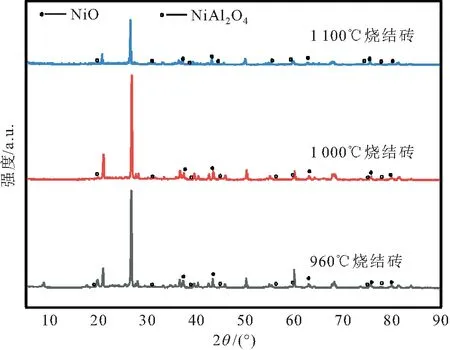

考虑到XRD检出限的问题,在原料中加入3%含量的Ni,混匀后压制成砖坯,置于窑车与普通砖坯一起烧制。对工程试验砖产品进行XRD检测,其结果见图9。

图9 砖窑烧结砖的XRD图谱Fig.9 XRD patterns of sintered bricks

由图9可知:砖产品中Ni元素依然以NiO和少量NiAlO的形式存在。该结果与上述利用模拟烧结砖所得转化机理相同,证明含Ni固体废物掺入烧砖原料一起烧制后,砖产品中的Ni元素以NiO形式存在,由于工艺温度等原因Ni元素并未全部与原料中硅铝酸盐结合形成NiAlO,但由于经历了高温烧制的过程使得NiO晶体结构更加完整、化学性质更为稳定。

2.3.2 工程试验砖产品的重金属环境风险分析

为了验证固体废物在砖窑协同处置后的环境风险会降低,掺加5%(湿重)的市政污泥于原料中混匀制坯,置于隧道窑烧制,烧制条件同第2.3.1节。对所用市政污泥、砖坯和砖产品中重金属的含量进行了检测,其检测结果见表3。

表3 市政污泥、砖坯和砖产品中重金属含量的检测结果(mg/kg)Table 3 Test results of heavy metal content in sludge,bricks and brick products (mg/kg)

由表3可知:所用市政污泥中重金属含量均符合《城镇污水处理厂污泥处置 制砖用泥质》(GB/T 25031—2010)标准的要求;污泥中Cu、Zn、Hg含量比砖坯和砖产品中的含量高,Ni等其他重金属含量均低于砖坯和砖产品中的含量,这表明砖坯中存在一定量的重金属元素。

本研究分别采用《固体废物浸出毒性浸出方法 硫酸硝酸法》(HJ/T 299—2007)和《固体废物浸出毒性浸出方法 醋酸缓冲溶液法》(HJ/T 300—2007)标准方法对使用的市政污泥和制成的砖产品进行了Ni元素浸出毒性检测,其检测结果见图10。

图10 市政污泥和砖产品的Ni浸出浓度Fig.10 Leaching concentration of Ni from civil sludge and bricks

由图10可见,采用硫酸硝酸法在砖产品中未检测出Ni元素,采用醋酸缓冲溶液法检测出砖产品中Ni元素的浸出浓度较高。对比砖产品中Ni元素的浸出浓度,两种方法的检测结果均表明烧结后砖产品中Ni元素的浸出毒性较固体废物显著降低。

3 结论与建议

(1) 通过对纯重金属试剂Ni(OH)和NiCl·6HO的TG和高温原位XRD图谱分析发现,Ni(OH)和NiCl·6HO在960℃以上均转化为NiO。

(2) 含5%Ni元素模拟烧结砖的XRD图谱分析表明,Ni元素以NiO形式存在于模拟烧结砖块中,SEM图像和EDS能谱分析直观地体现了Ni元素在烧制后砖体中的存在形貌,即以球形物质散落分布于原料周围。

(3) 在对不同温度下制备的模拟烧结砖进行重金属浸出毒性检测后发现:当温度高于1 000℃时,重金属浸出毒性与烧制温度呈正相关关系。工程试验砖产品的XRD图谱分析表明,Ni元素多数以NiO形式存在,少量与原料中Al结合生成NiAlO;另外烧结后的砖产品中Ni元素的浸出毒性明显低于市政污泥,市政污泥的环境风险有所降低。可见,在砖窑烧结固体废物时,固体废物中的含Ni化合物可转化为性质更为稳定的NiO,从而使烧结砖块中Ni的浸出毒性降低;而且砖窑烧结固体废物时温度不宜超过1 000℃,否则会增加砖产品的环境危害。

在我国,隧道窑的高温烧结区温度普遍为960℃,烧结时间为1 h,本研究在温度和烧结时间上紧密围绕了隧道窑的工作特点,因此本研究结果可证明砖窑协同处置固体废物时Ni元素在烧结砖中主要以NiO形式存在。不足的是,由于本研究使用管式炉做模拟砖窑,其外观虽与隧道窑类似,但砖坯放入管式炉炉管后并未进行前后移动,只在同一位置完成升温、恒温和降温的模拟烧结过程。另外,由于管式炉炉管直径的限制,本研究中砖块规格尺寸与实际砖块有一定的差距,砖块厚度对试验结果可能会造成一些影响。