刮板输送机驱动链轮的优化设计及应用*

2021-12-03李峰

李 峰

(山西乡宁焦煤集团台头前湾煤业有限公司,山西 乡宁 042100)

0 引 言

我国煤矿领域开采设备正朝着大功率化、重型化方向发展[1]。刮板输送机作为重要的煤矿运输装备,输送效率有了显著提升[2]。在日益繁重的输送任务下,刮板输送机各零部件承受的载荷越来越大[3]。驱动链轮作为重要的承力结构件,在重载荷作用下磨损问题日益凸显,对链轮的运行可靠性和使用寿命均提出了更高的标准[4]。为了提升刮板输送机运行过程的稳定性,很多学者和技术人员对该设备进行了大量的分析和研究,取得了一定的研究成果,在促进刮板输送机科研方面起了很大的积极作用[5-6]。笔者主要以刮板输送机驱动链轮为研究对象,对其工作时的受力情况进行探讨分析,提出建设性的优化改进措施,强化实践应用效果。

1 刮板输送机及驱动链轮失效概述

刮板输送机是综采工作面中重要的采煤设备,它的主要作用是将采煤机采集得到的煤矿物料进行输送。另外,刮板输送机还是采煤机轨道、液压支架移动的支点。所以刮板输送机是否可以安全可靠的运行,直接决定着煤矿开采过程的连续性。从机械结构角度刮板输送机主要由支撑结构、链轮、刮板、圆环链等部分构成。由于煤矿井下工作环境复杂,以上这些机械结构件工作时容易发生各种故障问题。在所有的故障问题中驱动链轮的磨损失效是很常见的。如图1所示为刮板输送机驱动链轮磨损失效现场图片。出现这种情况的原因在于井下湿度较高且空气中包含有大量的煤粉,会加剧圆环链与驱动链轮之间的摩擦磨损;硬度较高的杆石或煤矿如果掉入圆环链和驱动链轮的啮合面,则可能会直接导致链轮破损。针对驱动链轮磨损严重、寿命较短的问题,有必要对其结构进行优化设计,提升链轮结构的耐磨性能。

图1 驱动链轮磨损失效现场图片

2 驱动链轮受力模型建立及其结果分析

2.1 模型的建立

研究的刮板输送机型号为SGB420/17,根据该型号刮板输送机驱动链轮的实际尺寸,利用SolidWorks软件首先建立起三文集和模型,然后将其导入到ANSYS软件中建立有限元模型。在ANSYS软件中需要设置材料属性并划分网格,驱动链轮的加工材料为Q235,其对应的弹性模量、泊松比、密度分别为122GPa、0.3、7860 kg/m3。综合考虑模型的计算时间和精度要求,利用软件中自带的网格划分程序对模型进行网格划分,最终得到的网格和节点数量分别为13423和16784。模型中将链轮的运行速度设置为64.3 r/min,链齿受到的拉力为7.3 kN。

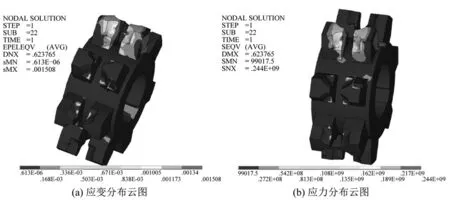

2.2 驱动链轮的受力结果分析

建立刮板输送机驱动链轮的受力有限元模型后,即可对其受力和变形情况进行分析计算并对计算后的模型进行后处理,得到对应的分析结果。如图2所示为驱动链轮工作时的应变分布云图和应力分布云图。由图可知,整个驱动链轮不同位置的应变和应力分布非常不均匀,驱动链轮不管是应变还是应力均主要集中在一对链齿上。该结果表明驱动链轮工作时真正参与受力的只有一对链齿,其它与圆环链接触的链齿虽然也有受力,但受力大小不明显。另外,在受力相对较大的一对驱动链轮中,应力和应变主要集中在链窝部分,与该部位距离越远则受力和变形情况越不明显。应力最大值和应变最大值分别为244 MPa和1.508 mm。

图2 驱动链轮的应变和应力分布云图

生产加工驱动链轮时,常用的制作材料为Q235,该材料具有非常好的韧性,方便进行加工。Q235正常情况下的抗拉强度为235 MPa,通过对驱动链轮进行受力分析,发现最大应力值达到了244 MPa,已经超过了材料的抗拉强度,说明在受力较大的部位可能会发生严重的塑性损伤,从而加速该部位的损坏。另一方面,驱动链轮工作时需要不停的发生周期性旋转,链轮链齿的受力也存在一定的周期性,属于典型的疲劳问题。因此,在受力较大的链齿部位也特别容易出现疲劳磨损问题。

3 驱动链轮结构的优化改进

基于以上分析可以看出,由于驱动链轮结构设计上的不合理,导致工作时应力主要集中在一个链齿上,该部位出现了严重的应力集中现象。这是导致驱动链轮摩擦磨损现象严重,使用寿命较低的主要原因。以下主要对驱动链轮的结构进行优化改进,以降低其链齿中的应力集中现象。

3.1 优化改进方案

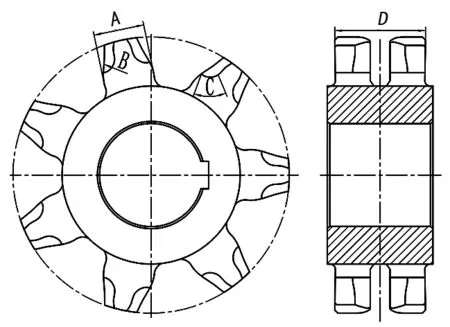

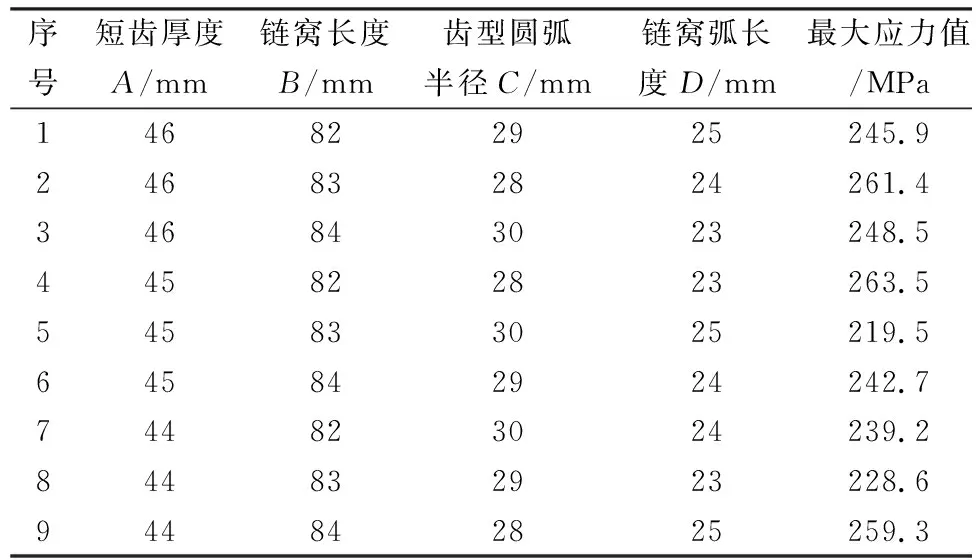

刮板输送机驱动链轮的结构非常复杂,涉及到很多结构参数,在开展优化改进工作时难以对所有的结构参数进行优化,应该结合实际情况抓住主要结构参数,忽略次要结构参数。已有的实践经验和理论均表明,驱动链轮中有4个结构参数对其性能影响最为显著,分别为短齿厚度A、链窝长度B、齿型圆弧半径C、链窝弧长度D,这4个结构参数所处的位置如图3所示。开展优化改进工作时,以上述4个重要的结构参数为优化变量,其中短齿厚度A的取值分别为44、45和46 mm,链窝长度B的取值分别为82、83、84 mm,齿型圆弧半径C的取值分别为28、29、30 mm,链窝弧长度D的取值分别为23、24、25 mm。基于正交实验思路对以上4个结构参数进行分组,总共设计了9组模拟实验,见表1所列。

图3 驱动链轮优化变量的位置

根据模拟实验分组情况,再次利用SolidWorks和ANSYS软件建立驱动链轮的受力有限元模型,并开展模拟仿真分析工作。所有模型除以上结构参数不同外,其他结构参数及边界条件等完全相同。获得所有模拟结果后,对比结果中链齿的最大应力值情况,最大应力值越小意味着链轮的受力情况越优越,使用寿命越长。

3.2 优化改进结果

完成所有组别的模拟分析工作后,对相关结果进行统计,见表1。由表中结果可以看出,当驱动链轮的结构参数发生变化时,链齿中的最大应力值结果存在一定程度的差异。在本研究范围内应力最大值达到了261.4 MPa,最小值却只有219.5 MPa。链子最大值最小时对应的短齿厚度、链窝长度、齿型圆弧半径、链窝弧长度分别为45 mm、83 mm、30 mm和25 mm。与优化改进前相比,最大应力值的降低幅度达到10%。最重要的是优化后链齿的最大应力值为219.5 MPa,已经低于Q235材料的抗拉强度。驱动链轮工作时不会发生明显的塑性损伤。

表1 优化改进结果统计

4 实践应用效果

将优化改进后的驱动链轮应用到SGB420/17型刮板输送机工程实践中,对其运行情况进行了连续一年时间的观察。通过现场测试发现,优化后的驱动链轮运行时具有良好的稳定性。根据企业现场的统计数据发现,优化改进前刮板输送机驱动链轮部分发生故障的频率为每年8~10次。优化改进后,驱动链轮部位的故障率降低到了3~4次每年,显著提升了刮板输送机运行的稳定性和可靠性。综上所述,此次针对驱动链轮的优化改进,取得了很好的实践应用效果,达到了预期目的,为煤矿企业创造了良好的经济效益。

5 结 语

以SGB420/17型刮板输送机驱动链轮为研究对象,在分析结构受力和变形基本情况的基础上,对其进行了结构优化改进,所得结论主要如下:①通过对驱动链轮的受力分析,发现链齿部位出现了明显的应力集中现象,最大应力值达到了244 MPa,已经超过了Q235材料的抗拉强度,这是导致驱动链轮发生故障的重要原因之一;②以驱动链轮中4个结构参数为优化变量,基于正交实验思想开展优化改进工作,将驱动链轮链齿部位的最大应力值降低到了219.5 MPa,低于Q235材料的抗拉强度;③将优化改进后的驱动链轮应用到工程实践中,链轮结构的故障率有了明显降低,显著提升了刮板输送机运行的稳定性和可靠性,经济效益显著。