郑州地铁电客车齿轮箱典型故障分析*

2021-12-03位少帅

位少帅

(郑州地铁集团有限公司,河南 郑州 450018)

0 引 言

齿轮箱一端通过轴承安装在车轴上,另一端通过吊杆与转向架构架连接,是地铁车辆驱动单元的重要组成部分,主要由传动齿轮、支撑轴承、箱体、润滑系统和密封系统等组成。箱内设置有合适的隔板、油槽和通道,以保证在各种速度、负荷、温度和气候条件下,齿轮和轴承有足够的润滑。郑州地铁各线路均为平行轴式齿轮箱,分体式结构,采用单级圆柱斜齿轮传动。由于齿轮箱的运转环境和运行特点,主要故障模式包括齿轮箱渗油、轴承磨损或断裂、齿轮断齿等。

笔者通过对两起运营过程中发现的典型齿轮箱故障进行分析,明确了故障发生的原因,并采取了一定的优化措施,对国内其他地铁运营公司具有一定的参考价值。

1 齿轮箱挡油板断裂

1.1 故障情况

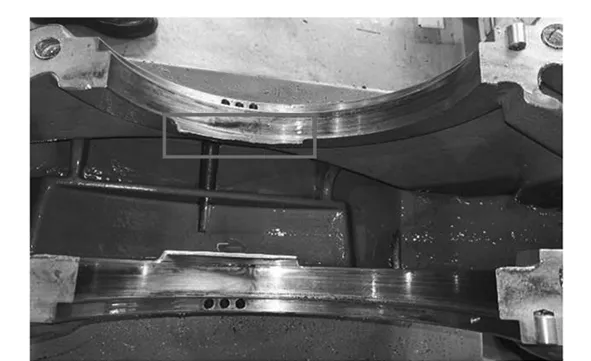

2020年11月25日,0904车(走行公里数28614公里)年检更换齿轮箱油时,发现3车2架4轴齿轮箱排油堵上吸附一块金属块,尺寸约38 mm×13 mm×4 mm,同时使用手电筒检查发现该齿轮箱内仍存在细微金属片。次日,售后人员使用内窥镜检查箱体内部,发现电机侧挡油板脱落。具体见图1。

1.2 挡油板结构

齿轮箱采用飞溅润滑的方式,润滑油存储在齿轮箱箱体底部油池中,齿轮直接浸入到油池中实现齿轮自身润滑。通过齿轮转动,将润滑油溅起,通过箱体内部合理设置的导油筋、集油槽和油道,将润滑油引至各轴承,再通过轴承回油孔将油返回到油池中,实现轴承的动态润滑。

图1 挡油板断口(拆解后)

齿轮箱停止运行后,轴承和齿轮上的润滑油将回流至箱体底部。再次启动时,由于齿面带动润滑油进入整个油路需要一定时间,因此轴承等部件短时间内将在缺少润滑的工况下运行。为此在输出轴系圆锥滚子轴承端部设置挡油板,与轴承外圈滚道形成集油沟槽,可以保证在齿轮箱停止时部分润滑油留存在轴承附近,再次启动时更快进入润滑油路,满足齿轮箱低速运行或静启动时的轴承润滑,提高部件寿命。挡油板与箱体为一体式铸造结构。

1.3 返厂拆解

2020年12月10日,将齿轮箱返回厂内进行拆解检查。拆解前分别进行了箱体外观检查、扭矩校核、齿隙测量、输入输出轴轴承间隙测量、大齿轮定位尺寸和跳动量等多项检测,结果均满足要求。

开箱后检查齿轮箱内部零件状态,大小齿轮外观状态良好,未发现明显异常,检查输入轴和输出轴轴承未发现明显异常。进一步检查箱体内部,在下箱体油池中发现一块金属块,外观与挡油板脱落位置吻合,确认为另一块脱落的挡油板。

1.4 失效分析

2020年12月21日,厂家将齿轮箱侧挡油板和箱内掉落的金属块样品送检进行失效分析。主要意见为:①经宏观形貌检查,送检失效齿轮箱一侧挡油板发生断裂,断口处未见明显塑性变形,断面较齐平,未见疏松、夹渣缺陷。对应掉块试样从箱体上断裂脱落后,被主从动齿轮撞击碾压导致二次断裂。掉块一侧断面存在黄褐色锈蚀层,另一侧未见明显锈蚀层。结合断面腐蚀形貌和纹理特征可以初步推测裂源位于挡油板过度应力集中处。②经微观形貌检查,送检挡油板断裂试样断面未见异常疏松、夹渣缺陷,存在片状石墨及片状石墨撕脱后的方形印痕。③经金相组织检查,送检挡油板断裂试样断口处整个截面均为片状石墨,此外铸件断口附近表面也存在深约0.7mm的恶化层(片状石墨层),恶化层分布示意图见图2。

图2 挡油板恶化层分布

综上所述,送检齿轮箱挡油板断口具有脆性断裂特征,断口处整个截面均存在片状石墨,属于球化衰退恶化层缺陷,该缺陷会导致该区域脆性急剧增加(恶化层区域力学性能低于HT200要求)。因片状石墨具有切口效应,其疲劳寿命也会大幅降低。箱体表面球化衰退恶化层缺陷属于铸造缺陷,形成原因与铸造工艺不当有关。结合恶化层分布情况(见图2)可以推测,该缺陷的形成原因为人工涂刷涂料过程中拐角处未能有效涂抹,导致砂型中硫元素进入箱体,造成拐角截面处整体球化衰退。

1.5 计算分析

(1) 对挡油板干涉情况进行空间校核,经理论计算,并考虑所有有可能减少挡油板与两侧间隙的情况,齿轮侧和轴承侧仍留有足够余量,运行过程中挡油板不存在被齿轮或者轴承撞击的可能性。

(2) 该箱体的强度计算是基于模型尺寸12 mm为依据进行计算,目前实测尺寸为13.5~14.4 mm,除去最大恶化层厚度单边0.7 mm,有效厚度尺寸仍大于12 mm,强度满足设计要求。

(3) 由受力分析可知,齿轮啮合产生的轴向力和径向力加载到箱体上,力的方向朝向轴承外侧,挡油板位置位于轴承内侧,并未受力。

1.6 原因分析

根据上述调查,初步判断挡油板断裂脱落为生产过程中存在缺陷导致,非设计原因。

(1) 供应商对该齿轮箱箱体的生产过程进行了调查,排除了设备工具、原材料及辅助材料、工艺方法及环境方面因素的影响,但存在以下问题:2018年5月26日,2件箱体由非专职人员刷涂,该操作人员对挡油板此处结构不太了解,因此挡油板位置只刷了一遍涂料,与工艺要求不符。另经失效验证,在局部未涂抹涂料的情况下,会导致箱体挡油板处恶化层增多甚至贯穿。因此由于人员操作不当,铸造时挡油板区域涂料涂抹偏薄,导致该区域存在较多片状石墨层,降低了铸件强度。

(2) 该箱体加工时,镗刀顺时针切削,可能会对挡油板施加径向和轴向切削力,刀具在脱离挡油板时偶尔产生共振,形成振刀,由于该箱体材料同时存在异常,导致该区域产生裂纹源。脱落挡油板上端加工面较下端光亮,与振刀现象类似。挡油板位置有一半存在生锈,可以推断加工后即形成裂纹,在高温清洗后出现生锈,另外一半断口无生锈,判断为齿轮箱运行后,原始裂纹因振动延展,导致脱落,在润滑油的防锈作用下未出现生锈。

综上所述,挡油板脱落原因为箱体加工过程中由于人员操作失误导致箱体强度降低后,箱体加工时产生裂纹源,在列车运行时受振动影响进一步扩大,最终导致挡油板断裂、脱落。

1.7 后续措施

(1) 另外选择1个箱体进行金相检查,未发现明显异常,初步判断挡油板脱落属于偶发个例。为进一步确认其他齿轮箱状态,并验证分析结果,通过粘贴温度试纸、定期内窥镜检查等措施,跟踪运行6个月后未发现明显异常。

(2) 后续项目箱体机加工完成后对挡油板厚度进行100%尺寸检查,同时由之前的外观目视检查改为100%无损探伤(渗透试验),确保挡油板处无裂纹等缺陷。

2 齿轮箱角接触球轴承断裂

2.1 故障情况

2017年12月14日,0231车(走行公里数1023公里)日常检修时发现4车2架4轴齿轮箱油发黑,取下注油塞和排油塞,发现油塞上吸附较多金属粉末和少量金属薄片,同时排出的油发黑严重。将输入和输出轴端盖打开,目视输出轴从动齿面无磨损痕迹,但齿面有金属粉末残留,输入轴车轮侧闷盖处残留两个大小约10 mm×5 mm×5 mm金属块,检查角接触球轴承,发现轴承外圈破损,确定金属块从外圈脱落。

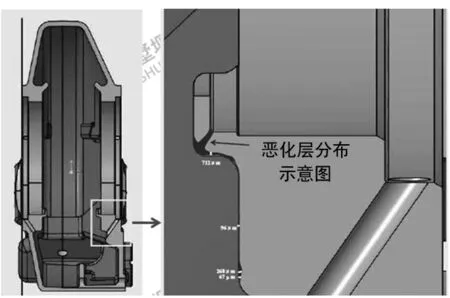

2.2 轴承结构

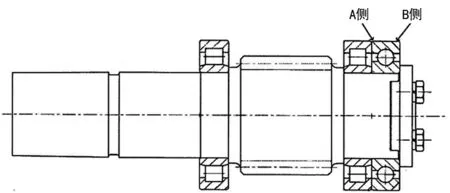

该项目齿轮输入轴系采用两个圆柱滚子轴承+一个四点接触球轴组合,型号分别为NU216和 QJ216,输出轴系两端均采用圆锥滚子轴承,均为轨道交通齿轮箱有成熟应用业绩的型号,该配置广泛用于地铁、城际列车、高铁齿轮箱,在实际应用中具有运转精度高、转速高、承载能力高等优点。轴承寿命计算按ISO 281L10标准执行,输入轴系轴承结构如图3所示。A侧为靠近电机侧,B侧为靠近车轮侧。

图3 输入端轴承结构示意图

2.3 返厂拆解

2017年12月22日,将齿轮箱返回厂内进行拆解检查。开箱后检查齿轮箱内部零件状态,大小齿轮外观状态良好,齿面无磨损等缺陷,下箱体底部存在铜屑。打开输入轴车轮侧闷盖,闷盖内侧定位销存在磨损和干涉痕迹,初步分析为轴承外圈崩裂后产生的残块撞击所致。

拆下输入轴四点接触球轴承,发现轴承外圈外径表面一处止动槽(图3中B侧)存在贯穿性裂纹,如图4。对该轴承进行初步检查后,连同配套的圆柱滚子轴承(车轮侧)于2018年1月份送检进行分析。

拆下输入轴车轮侧圆柱滚子轴承,发现轴承保持架靠近四点接触球轴承侧(图3中A侧)挡边有明显的磨损痕迹。另一侧无异常。

拆下输入轴密封环、输入轴轴承套杯,并从套杯中取出电机侧圆柱滚子轴承,未发现异常。拆下输出轴系轴承,未发现异常。

对输入输出齿轮的齿面外观、齿顶硬度及齿部公法线检查,箱体轴承孔同轴度检测均未发现异常。

图4 四点接触球轴承外圈裂纹及损伤情况

2.4 轴承检测

2018年1月,厂家将四点角接触球轴承连同配套的圆柱滚子轴承(车轮侧)送检进行分析。

2.4.1 外观检查(四点角接触球轴承)

(1) 轴承外圈外径表面一处止动槽存在贯穿性裂纹,另一处止动槽未断裂,但在底部发现压痕;轴承外圈滚道表面存在运转磨损痕迹及颗粒物碾压形成的凹坑,滚道表面还存在等间距的轴向压痕;外圈止动槽处碎裂断口表面光滑,磨损痕迹严重。

(2) 轴承内圈小端面未发现异常,滚道表面存在运转磨损痕迹,并存在颗粒物碾压形成的凹坑;两侧内圈大挡边处均存在卷边,即轴承运转时存在“爬坡”现象。

(3) 轴承内部共有钢球16粒,钢球表面均存在磨损和擦伤痕迹,且钢球表面存在塑性变形痕迹。

(4) 保持架两侧端面外径倒角处存在磨损,外径和内径处均存在较多磨损、挤压和变形痕迹,可能是运转时碎裂颗粒卡入后造成。兜孔内存在较多磨损痕迹。

2.4.2 相关检测

(1) 对四点接触球轴承零件进行化学成分、硬度、非金属夹杂物、热处理及金相组织等多项检验,检验结果均符合要求。

(2) 对配套的圆柱滚子轴承进行外观状态检查,未发现明显异常。

(3) 依据相关标准对成套轴承进行尺寸检验,结果显示内圈存在较严重的椭圆变形,其余尺寸符合要求;径向游隙符合图纸要求;对轴承的残磁进行检验,结果与标准存在差异。

(4) 依据相关标准进行成套轴承振动检验,结果符合标准要求。

2.4.3 检测结论

通过断口分析,发现原始断裂源已缺失,无法准确追溯原始断裂源位置。现有断口断裂源位于外圈滚道B侧底部,推测外圈断裂原因可能为:

(1) 通过另一处未断裂的止动槽底部压痕推测出该位置存在过较大的接触应力,止动槽未轴承外圈较薄弱之处,在轴承运转过程中,若该位置受到止动销钉的挤压,容易产生应力集中,造成外圈断裂。

(2) 轴承外圈滚道表面均存在等间距的轴向压痕,故轴承在运转过程中可能受到冲击或撞击,从而导致止动槽底部滚道受到冲击载荷,造成外圈断裂。

2.5 结构分析

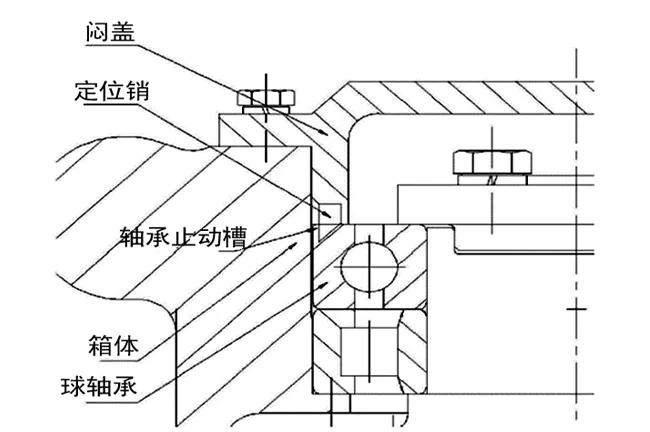

输入轴系车轮侧轴承配合结构见图5。通过该示意图可以看出与四点接触球轴承存在相互作用的部件包括箱体、闷盖、定位销和输入齿轮轴。

图5 输入轴系车轮侧轴承配合示意图

(1) 箱体与轴承为间隙配合,箱体与轴承外圈间隙为0.5 mm,处于非接触状态,排除箱体与轴承干涉导致外圈裂纹。

(2) 经现场测量,闷盖止口与轴承外圈存在0.03 mm间隙,闷盖止口距离均匀(差值≤0.01 mm),且球轴承仅有定位销槽除开裂,故可以排除闷盖与轴承外圈异常接触导致外圈异常受力产生裂纹。

(3) 轴承制动槽处出厂时即存在裂纹,受列车运行时振动影响,裂纹扩大导致外圈断裂。根据送检结果,由于原始断裂源已缺失,无法准确追溯原始断裂源位置。

(4) 轴承组装过程中,当定位销过长时,其端面会与止动槽底部压紧并引起此处轴承受挤压力。由于输入齿轮轴轴向力部分作用于车轮侧方向,外圈在定位销和轴承滚子作用下最终开裂。

针对第4项,返厂拆解时用产生故障的闷盖定位销组合体与轴承定位销制动槽处进行试装对比,确认存在干涉情况,结合送检后检测出该止动槽同样存在压痕,最终确定,轴承外圈断裂的原因为闷盖定位销过长,与止动槽发生干涉,导致外圈异常受力。

2.6 后续处理

(1) 正常情况下,由于轴承外圈与闷盖止口内径相差1 mm,在周圈间隙一致时,定位销斜面与止动槽底部的间隙为0.354 mm。根据理论计算,要保证两者不干涉,需对定位销长度进行合理设计,保证定位销与闷盖组装后的合理配合长度(3~5 mm)。

(2) 针对其他已交付的齿轮箱,通过理论计算,配合现场操作,打开输入轴端盖,使用新的四点接触球轴承检测定位销斜面与止动槽底部之间的间隙,要求大于0.354 mm。

3 结 语

齿轮箱故障将直接影响列车安全运行,文中对郑州地铁以上两起较为典型的齿轮箱故障进行了分析,目前国内主要齿轮箱厂家均采用类似结构,其中暴露出的工艺卡控及结构设计问题,为其他地铁公司同样结构的齿轮箱故障分析和预防提供了思路。