卫星装配用激光跟踪仪支撑架转换接头设计*

2021-12-03王国星胡亚航

王国星,胡亚航,程 泽

(北京卫星制造厂有限公司,北京 100094)

0 引 言

随着航空航天技术的发展,卫星等航天器产品的零件尺寸更大、结构更复杂,要求零配件、部组件的装配精度也更高[1]。对这类结构尺寸大和结构特征复杂的产品,其装配精度测量准确与否,对星船在太空的姿态控制、延长飞行寿命以及执行空间任务有很大影响。近年来能够满足航天器大尺寸测量的技术和系统应运而生,并且精测技术不断改进提高[3]。

国内航空航天器总装精测现已普遍采用激光跟踪仪测量系统,激光跟踪仪测量系统作为数字化空间三坐标测量仪器,具备测量精度高、测量范围广、效率高等特点,激光跟踪仪测量系统在卫星总装精测中得到了广泛的应用[2]。传统的跟踪仪因自带支撑架的高度限制无法有效拾取较高位置或较低位置的空间目标,这给装配生产带来了严重的困难。

基于上述情况,笔者提出一种激光跟踪仪精测支撑架转换接头工装的有效解决上述问题。对卫星装配用激光跟踪仪使用问题现状及解决方案进行对比,通过对选定方案的结构设计、仿真分析及实物应用实践,达到了经纬仪支撑架在高度30~400 cm的范围内调节的目标且具有通用化。

1 问题背景

北京卫星制造厂装配集成中心承担卫星装星结构部装、机构类产品部装任务。在航天器的结构制造、部组件装配、总体装配及系统集成过程中,其装配精度要求非常高。舱段之间对接面的平面度、垂直度、机构产品同轴度、基准平面的位置度等均是装配阶段测量目标。各舱段组装时,未按精度要求执行装配或者出现数据超差,会导致卫星的入轨、制导、姿态控制受到严重影响[4-6]。

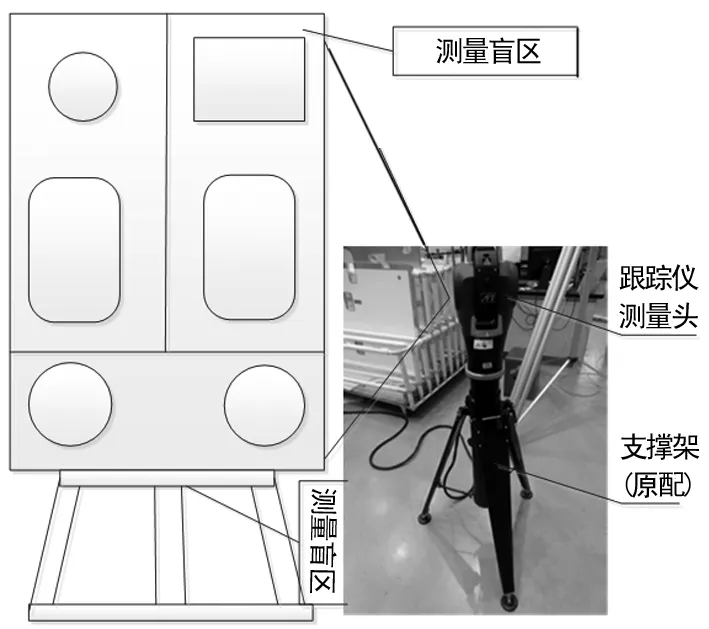

目前装配集成中心使用的激光跟踪仪是Radian跟踪仪。激光跟踪测量系统基本都是由激光跟踪头、控制器、用户计算机、反射器(靶镜)及支撑架等附件组成的[7],如图1所示。使用时,激光跟踪头与支撑架相连放于固定位置,通过反射器搜索并引导激光源捕捉测量目标,控制器与计算机系统自动记录显示目标点的空间坐标。

图1 整星部装测试示意图

在实际使用中,利用跟踪仪厂家原配的支撑架很难实现所有工况的测量。因激光跟踪头测试俯仰角度有效范围约为+60°~-50°,厂家原配的支撑架调节范围为0.8~1.3 m,高度调节有限,再加上装配工位场地的制约,普通跟踪仪只能对高度在1.4~1.75 m范围的目标进行全方位测量。对较高位置或较低位置目标测量时均会产生测量盲区,如图2所示。例如当需要对卫星顶板设备进行精测时,因东四、遥感等卫星整星的高度均超过2 m,测量头的无法拾取顶板位置信息。如当整星部装恢复转台基准时,因产品遮挡无法完成对高度约0.6 m的平台上3个基准点的同时测量。

综上所述,传统的跟踪仪因自带支撑架的高度限制无法有效拾取较高位置或较低位置的空间目标,这给装配生产带来了严重的困难。传统的方法是将跟踪仪与支撑架整体放置在架梯或包装箱上以增加跟踪仪自身高度,但支撑架稳定性受限,直接影响测量精度。

2 方案对比

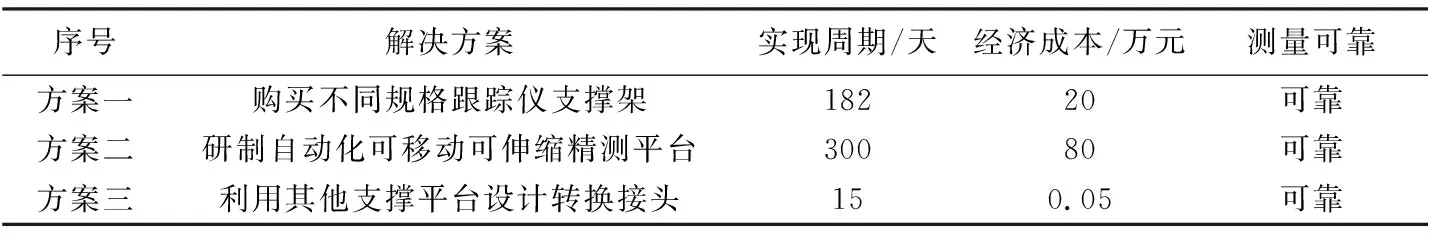

针对激光跟踪仪在原厂自带支撑架上测量高度受限的问题,开展方案思路如下,并形成对比清单如表1所列。

表1 跟踪仪测量高度可覆盖方案

(1) 向激光跟踪仪厂家定制不同规格专用的支撑架,从而覆盖所有的精测空间,此方法需要花费人力物力较大,定制不同规格支撑架的数量较多,按照六个工位各配置2台计算,预计成本10~20万元。

(2) 研制适用于各高度测量的可移动精测平台,该平台可通过控制器自动移动位置,实现多工位并行操作,同时高度方向通过控制器可自动收缩,覆盖所有高度范围,该设备市场同类价格约80万。

(3) 利用中心已有平台设备,设计转换接头工装,将跟踪仪测量头安装在已有平台设备上。此方案要求接头工装通用,可自由拆装,并且已有平台必须高度范围可调节且可以覆盖传统跟踪仪不可测的范围。

由以上分析,方案三经济成本低,实现周期短,测量可靠性不受影响。中心在精测工作中另一常用精测设备为经纬仪,经纬仪由经纬仪测量头与支撑架组成。其支撑架的高度调节范围可达30~400 cm,可有效解决跟踪仪大部分不可覆盖的测量高度范围。中心已有经纬仪支撑架数量可满足六个工位同时精测的需求,故选取方案三解决上述生产困难。

方案三的核心在于设计一种转接工装,可以使所有跟踪仪测量头与经纬仪支撑架之间实现可靠连接,并且具有良好的互换性。转换接头从方便操作者作业、节约制造成本、提高人员与产品的安全性等角度出发,进行方案设计。如图2所示为工装结构方案示意图。

图2 工装结构方案示意图

该工装的使用方法为:首先将转换接头工装下端的支架对接头安装在经纬仪支撑架上,并通过限位紧固。跟踪仪从原厂自带支撑架拆下,与转换接头的上端通过凹槽面贴合,最终使用对接环的螺纹扣使跟踪仪紧固。调节经纬仪支撑架的高度,便可开展不同高度范围的精测作业。

3 设计与分析

3.1 工装设计

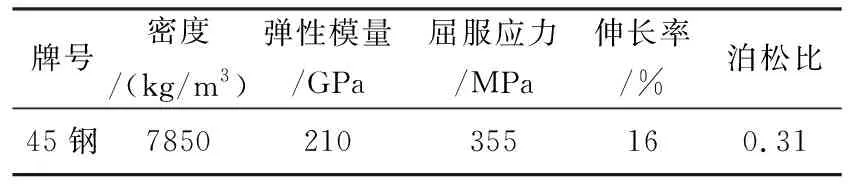

考虑到该工装有一定的刚度强度要求,同时需要保证反复更换与长期使用,选用45#钢棒材作为主要承力零件的材料,材料物理属性如表2所列。

表2 45#钢材料物理属性

考虑便于携带,方便拆装,该工装设计为螺旋式对接环环与主承力接头分体式结构。转换接头主承力件包含跟踪仪对接头与支架对接头,跟踪仪对接头设计为与跟踪仪接口可贴合的深度为3.2 mm凹槽外形,这有利于两者连接的稳固性。支架对接头在与经纬仪支撑架连接处设计了1.1 mm深的平面限位结构,可通过经纬仪支撑架有效紧固转接工装。

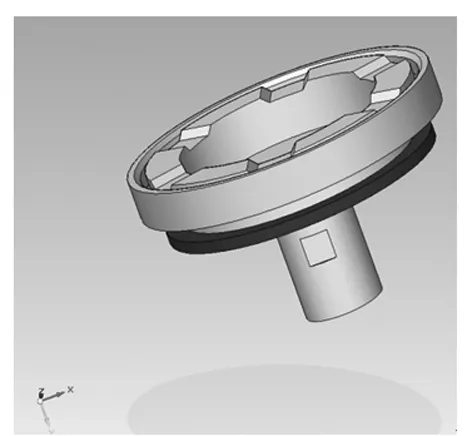

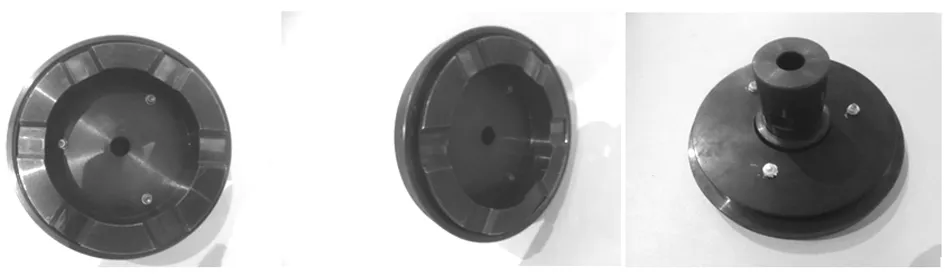

对接环的作用为紧固跟踪仪测量头,对接环根据跟踪仪接口外形尺寸设计,外表面做滚花处理,方便操作人员旋转。为防止对接环脱落与提供操作安全性,设计挡板对其限位。挡板为Φ120 mm,均布3个Φ3 mm通孔用于连接接头主件。此外,结合操作空间与操作便捷性对工装其他尺寸进行了设计,其结构如图3所示。工装表面做发黑处理,其实物图如图4所示。

图3 工装三维模型设计

图4 工装实物图

3.2 仿真分析

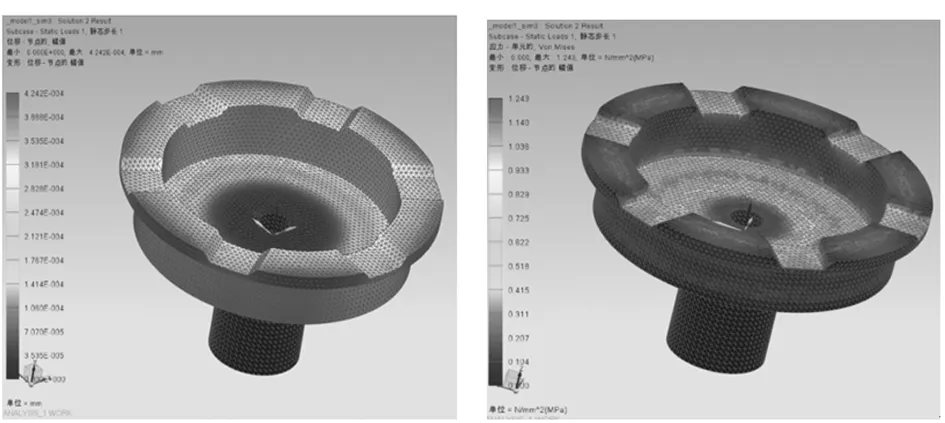

对工装的主承力件进行静力学仿真,以便验证其在使用过程中材料与结构的选用是否具备足够的强度,以及在跟踪仪测量头的压力下,工装的变形是否造成测试影响。故对此零件的应力与位移两项物理指标进行仿真分析,判断其受力后的状态。

支撑架安装好转换接头后,接头上端面承载跟踪仪测量头的静载重力,测量头自重为9 kg,按照裕度系数1.5对主承力部分进行静力矩加载,对其与支撑架连接处作固定约束,采用4面体自动划分网格,后处理求解出主承力件的位移变化如图5所示,应力变化如图6所示。

图5 位移云图 图6 应力云图

由仿真分析可知,转换接头主承力件最大变形量出现在上端安装平面部位,为4.2×10-4mm,刚度性能满足使用要求,在测量中不会因变形导致坐标系偏移。主承力件承受最大应力出现在凹槽部位,为1.2 MPa远低于材料屈服极限。因此,结构设计满足使用工况的强度要求。

4 应用效果

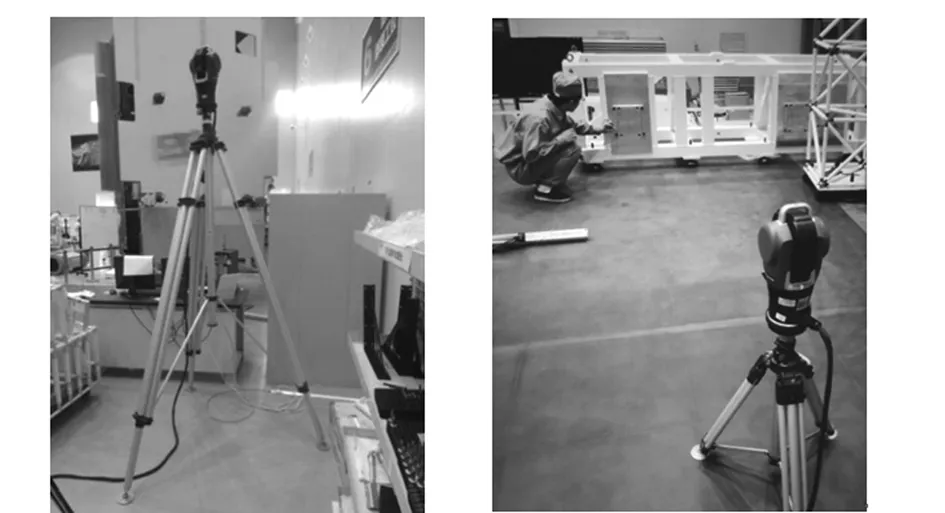

工装投产后,由该工装组成的高位支撑架已在多平台卫星结构部装产品的整星精度测试环节得到实践,如图7所示。随着中心承担机构类产品任务量的增加,各尺寸机械臂类产品数量增多,其工装距离安装平台高度大多不超过0.5 m,由该工装组成的低位支撑架已拓展应用于此类精度测量业务,上述应用由多位操作者使用实践,效果良好,如图8所示。

图7 高位支撑架应用现场 图8 低位支撑架应用现场

在经济成本方面,单台自动化可移动可伸缩精测平台的价格在80万元左右,定制跟踪仪支撑架数量需求大,总体成本约20万。相比之下,该工装结构简单,加工便捷,单套制造成本约100元,装配集成中心配置5台,成本共计500元,节约成本数十万元。在操作便捷性方面,该工装为通用互换式便捷工装,主要零件可拆卸可重组,便于携带与保存。

在安全性方面,该工装比起传统在架梯或包装箱上直接放置跟踪仪,大大降低了对人员与产品的操作安全隐患,提升了精测质量。在作业效率方面,该工装与跟踪仪自带支撑架的转接头安装方法类似,没有给操作者的新增劳动强度。在相邻工位作业时,一台设备可同时测量两个工位的产品,作业效率提升一倍。经过两年的应用实践,未带来安全问题与质量问题。经过培训,所有精测人员均可独立完成该操作环节。后续将推广该工装在深空探测类机构产品的应用,并升级结构其可以直接接触地面并具有移动功能,这将更大程度地扩展机构跟踪仪的测量范围。

5 结 语

针对现有激光跟踪仪无法测量较高位置或较低位置空间目标的现状,提出一种精测支架转换接头工装。该工装由挡板、转换接头主承力件、螺旋式对接环组成。该成果结构力学性能可靠,操作轻便、快捷,用于跟踪仪测量头与经纬仪支撑架的连接,稳定性强。该工装在保障操作安全性与测量可靠性的前提下,利用较小的成本解决了因传统跟踪仪测量高度受限,装配精度测试困难的现场问题。该工装的使用方法已被已由卫星结构装配从业人员应用实践,后续将向深空探测类机构产品的精测环节推广应用。