偏心伸缩指滚筒式捡拾螺旋输送器设计及仿真分析*

2021-12-03方玲

方 玲

(兰州现代职业学院,甘肃 兰州 730300)

0 引 言

1 偏心伸缩指滚筒式捡拾螺旋输送器设计参数计算

偏心伸缩指滚筒式捡拾螺旋输送器主要适用于青饲联合收获机,该装置具有很强的捡拾能力,且占用空间小、输送能力强、工作可靠,有效防止饲草堵塞割台,最大程度上避免停机维护。

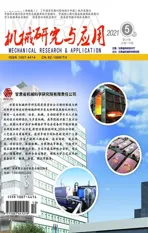

偏心伸缩指滚筒式捡拾螺旋输送器每转过一周移动距离S称为螺距,其中,叶片各点螺距相同,而螺旋升角不同,螺旋角最小处在外径,为αR;当装置以角速度 绕轴Z旋转时,位于滚筒上半径为r的o点处的物料,其运动轨迹是与螺旋面相互滑移运动和沿Z轴方向运动的结合,该点运动速度分解如图1所示。

图1 偏心伸缩指滚筒式捡拾螺旋输送器运动示意图

根据所适用的青饲联合收获机收获参数,确定偏心伸缩指滚筒式捡拾螺旋输送器的外径为300 mm,螺距为450 mm,滚筒幅宽为1 960 mm。计算拨指机构关键参数,其中拨指的长度L和偏心距e由式(1)确定[3]:

L=r+e+Lmin

e=(Lmax-Lmin)/2

(1)

式中:e为偏心距,mm;Lmax为拨指伸出滚筒的最大伸出长度,mm;Lmin为相对方向的最小伸出长度,mm;r为推运器滚筒的半径,mm。

通过查阅相关设计手册和资料,为保证偏心伸缩指滚筒式捡拾螺旋输送器转动流畅,避免物料堵塞,取 为15 mm, 为150 mm,其中r为150 mm,则e为68 mm,为方便加工制造,取整后L为230 mm。伸缩指轴向间距为300 mm,实现偏心伸缩指滚筒式捡拾螺旋输送器转至后上方时,伸缩指向筒内收缩;转至前下方时,伸缩指伸出筒外。

2 偏心伸缩指滚筒式捡拾螺旋输送器结构设计

2.1 滚筒螺旋部分结构设计

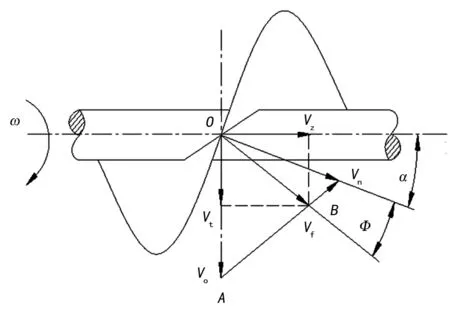

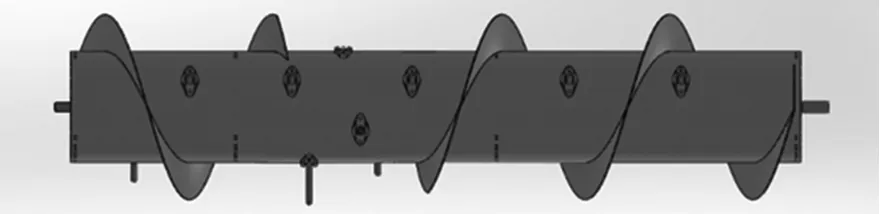

由于本偏心伸缩指滚筒式捡拾螺旋输送器应用于喂入口不在机架中心位置处的青饲联合收获机,则在结构设计中考虑螺旋输送器转动,可使物料运动到末端时恰好输送至喂入装置入口处。因此,以喂入口的中心线为中心设置螺旋,且中心线两侧螺旋输送方向相反。当饲草接触偏心伸缩指滚筒式捡拾螺旋输送器,螺旋顺着收获机前进方向向前旋转,为防止饲料在螺旋筒表面堆积,在以喂入口中心线为起始位置,左右分别设置导料板,同理,为了使物料流畅进入后续的喂入装置,在螺旋出料口设置导料板。偏心伸缩指滚筒式捡拾螺旋输送器螺旋部分结构示意图如图2所示。

图2 螺旋部分结构示意图1.左侧螺旋 2.滚筒 3.右侧螺旋 4.起始处导料板 5.截止处导料板

2.2 偏心伸缩指滚筒式捡拾部分结构设计

偏心伸缩指滚筒式捡拾结构其工作原理为,当滚筒转动时,带动滚筒内偏心安装的偏心指转动,由于偏心轴线与滚筒轴心线安装位置的存在水平间距,导致偏心指的转动产生了沿滚筒轴线垂直方向上偏心指在滚筒外壳的伸缩运动。伸缩指在滚筒分布位置的确定方面,需要考虑滚筒上螺旋输送叶片的分布位置,且由于该型青饲联合收获机喂入口不在机架中心位置,则应当综合考虑螺旋输送叶片在滚筒上的安装位置。根据图2所示的螺旋部分结构示意图,同时为防止物料在切碎装置入口处堵塞,该位置处滚筒上伸缩指布置应当多于其他部位,以滚筒表面为基准,伸缩指的运动垂直于滚筒表面切线方向。

通过建立模糊数学模型将浓香型白酒窖泥质量影响因素定性定量化,可以降低窖泥质量评估的主观性,并且为白酒企业窖泥质量的改良和提高提供理论依据。结合实际应用情况,我们会对窖泥质量评估体系继续深入研究,以对窖泥质量评估体系进行更科学的修正完善。

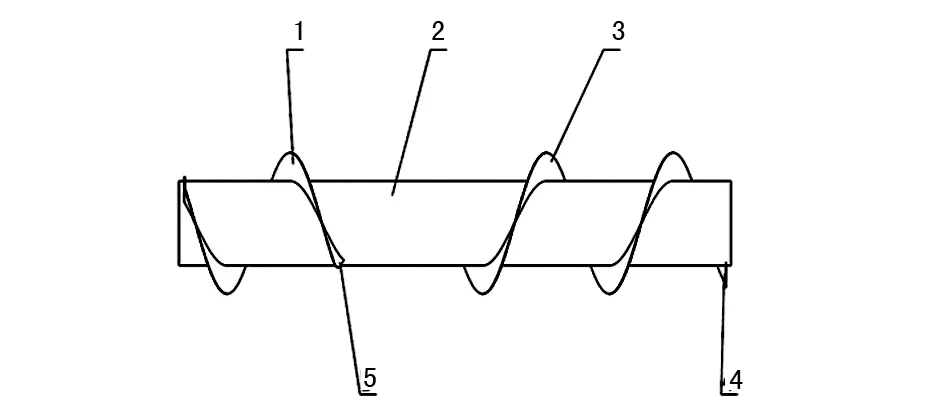

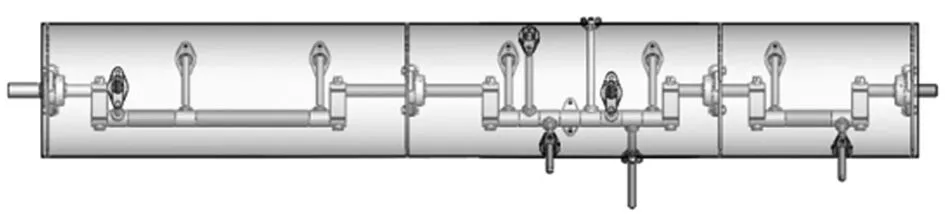

整个偏心伸缩指的结构设计中,偏心伸缩指通过其根部车螺纹的方式安装在伸缩指安装座上;伸缩指安装座采用螺栓连接的方式固定在伸缩指旋转套上;伸缩指旋转套通过螺栓固定在偏心轴上。考虑到该滚筒的长径比较大,且在工作过程中受到物料的作用力,为保证设计的可靠性,在滚筒中间设置两块支撑板,增加结构强。偏心伸缩指滚筒式捡拾部分结构示意图如图3所示。

图3 偏心伸缩指滚筒式捡拾部分结构示意图1.滚筒 2.螺栓 3.偏心连接板 4.防磨套 5.偏心调节轴 6.伸缩指定位套 7.伸缩指旋转套 8.伸缩指安装座 9.轴承座 10.支撑板 11.伸缩指 12.滚筒传动轴

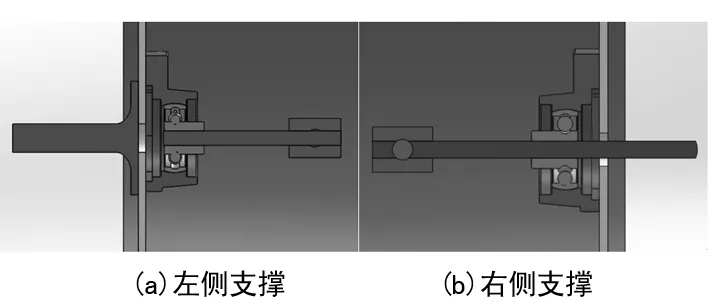

如图3所示,滚筒左侧挡板与传动轴连接,内部通过安装在滚筒挡板的轴承座配合轴承,与偏心轴连接,右侧则为偏心调节轴通过轴承直接穿过右挡板的方式连接,对内部的偏心伸缩指起到支撑的作用。具体连接方式如图4所示。

图4 偏心轴支撑结构

当滚筒传动轴输入动力转动时,由于滚筒壳体与动力轴固定,滚筒壳体同步转动,伸缩指在滚筒的作用下跟随转动,导致滚筒外壳与伸缩指伸缩运动时产生会单侧摩擦。为了延长工作寿命,减少机构摩擦造成的能量消耗,考虑在滚筒外壳伸缩指运动的位置安装防磨套来减小摩擦力,此防磨套通过螺栓安装在滚筒外壳上。根据主要设计参数计算结果,以及确定的布置方式,采用三维建模软件进行数字模型建模,偏心伸缩指滚筒式捡拾部分结构三维模型如图5所示。

图5 偏心伸缩指滚筒式捡拾部分结构三维模型

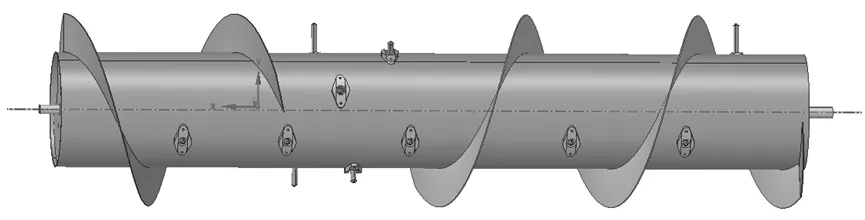

2.3 滚筒螺旋与偏心伸缩指滚筒式捡拾部分组合设计

综合考虑该装置实际的工作环境,结合滚筒表面螺旋的排布和偏心伸缩指滚筒式捡拾部分的结构尺寸,明确装配位置关系,在滚筒表面开孔,并安装防磨套。所设计的偏心伸缩指滚筒式捡拾螺旋输送器三维结构模型如图6所示。

图6 偏心伸缩指滚筒式捡拾螺旋输送器三维结构模型

3 偏心伸缩指滚筒式捡拾螺旋输送器结构及运动学仿真分析

3.1 计算模型处理及网格划分

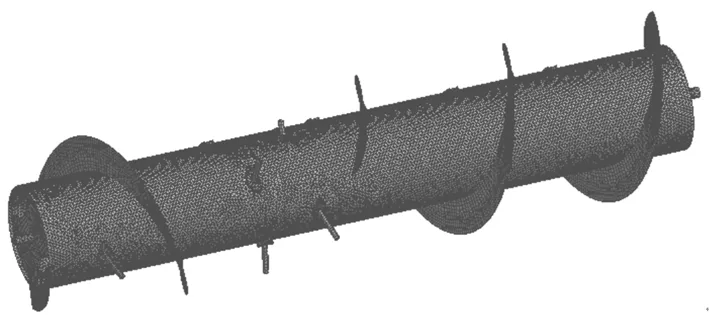

根据设计的偏心伸缩指滚筒式捡拾螺旋输送器三维模型,为便于仿真软件计算分析,对模型中对计算结果影响微小的模型特征进行简化,以便于减小计算机资源开销。对该装置的三维模型进行处理后得到的计算模型如图7所示。

图7 计算模型

对处理后获得的计算模型进行网格划分[4],由于本研究涉及的仿真分析为力学和运动学计算,因此采用适合机械分析的有限元法网格划分形式对计算模型进行离散,共有节点数446 422个,网格数量为200 535。偏心伸缩指滚筒式捡拾螺旋输送器各计算部分网格划分结果如图8所示。

图8 偏心伸缩指滚筒式捡拾螺旋输送器各计算部分网格划分

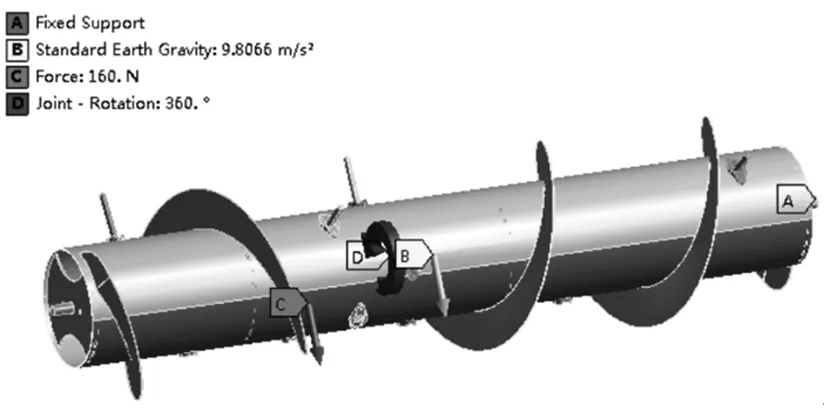

3.2 边界条件及求解方法选择

偏心伸缩指滚筒式捡拾螺旋输送器计算考虑的主要边界条件为计算载荷、转动部分的接触约束、运动参数[5]。其中,该装置设计转速为85 r/min,换算为角速度取整为9 rad/s;在设计工况下,该收获机的喂入量为4 kg/s,换算到物料堆积在滚筒上的质量为16 kg,即为物料对缸筒的作用力。由于该装置的运动过程为伸缩指在滚筒的作用下跟随转动,在进行运动仿真时,将各个伸缩指与防磨套之间的接触设为滑动摩擦,各个轴承滚珠与内外圈的结接触也设置为滑动摩擦。在强度、刚度计算时采用静力学计算方法,对于运动参数计算,采用动力学计算方法。计算模型边界条件和载荷分布如图9所示。

图9 计算模型边界条件和载荷分布图

3.3 计算结果与分析

通过对偏心伸缩指滚筒式捡拾螺旋输送器强度刚度计算,获得了计算模型应力及应变云图,如图10所示。

图10 强度刚度计算结果

从图10可以看出,偏心伸缩指滚筒式捡拾螺旋输送器在设计工况下,应力的最大值出现在起支撑作用的轴处,此力为该装置的重力和堆积在滚筒上物料共同作用的结果,滚筒表面应力较大值出现在滚筒中心,应力的最大值为37.96 MPa;由于传动轴在转动是,驱动整个机构运动,产生扭矩,应变的最大值出现在传动轴与滚筒左侧固定板的区域,应变的最大值为6.52 mm。装置整体采用Q235制造,材料的屈服应力是235 MPa,而计算获得所受应力值远小于材料的许用应力,且应变值较小,据此可以判断该偏心伸缩指滚筒式捡拾螺旋输送器设计符合刚度、强度要求。

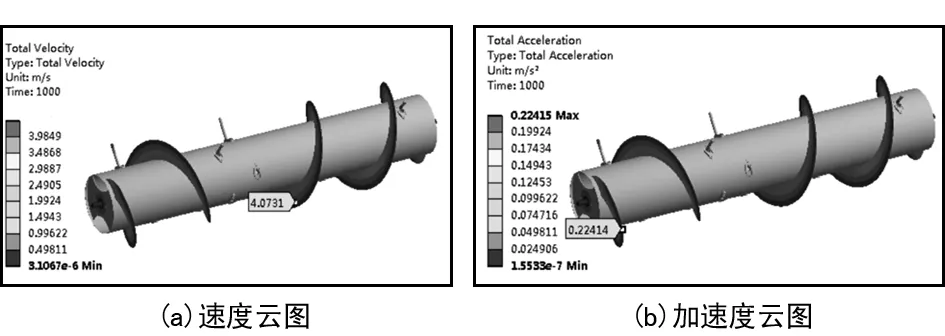

对偏心伸缩指滚筒式捡拾螺旋输送器运动学仿真计算,获得速度和加速度云图,如图11所示。

图11 运动学仿真计算结果

由图11可知,在设计转速下,偏心伸缩指滚筒式捡拾螺旋输送器速度分布随着轴向半径的增加,速度和加速度均增大,两者最大值出现在螺旋的最外延处,通过计算获得速度的最大值为4.07 m/s,滚筒转动提速阶段加速度的最大值为0.22 m/s2。

4 结 语

以青饲联合收获机适用的偏心伸缩指滚筒式捡拾螺旋输送器为研究对象,从结构参数计算、滚筒螺旋部分结构设计、偏心伸缩指滚筒式捡拾部分结构设计、偏心伸缩指滚筒式捡拾螺旋输送器组合设计,完成了整个装置结构设计及三维建模;采用仿真分析的方法,计算了设计工况下,该装置关键运动参数,并对结构的强度和刚度进行了校核。结果表明:设计工况条件下,速度的最大值为4.07 m/s,滚筒转动提速阶段加速度的最大值为0.22 m/s2;偏心伸缩指滚筒式捡拾螺旋输送器应力的最大值为37.96 MPa,应变的最大值为6.52 mm,应变值较小且应力值远小于材料的许用应力。综上所述,该设计符合实际需求。

偏心伸缩指滚筒式捡拾螺旋输送器通过将偏心伸缩指和螺旋输送器相结合,很好的解决了传统输送机构在青饲联合收获机应用中存在工作效率低、结构空间占用大、维护成本高的问题。采用理论计算配合三维建模,辅助仿真分析的方法,为该类设备的设计提供了新的方法,在提高设计成功率的同时,极大的缩短设计周期。