双高强螺栓止裂法对疲劳性能的影响研究*

2021-12-03张运来孟祥峰

张运来,孟祥峰,张 行

(长安大学,陕西 西安 710064)

0 引 言

钢结构桥梁具有结构轻盈、承载力高、施工便利等优势,近年来更是成为大跨度桥梁的首选形式[1]。桥梁在服役期间,由于车流和风力的作用,处于交变载荷下工作,即桥梁在疲劳载荷下服役[2]。金属构件在服役过程中承受疲劳载荷,最终会导致疲劳破坏。对于钢结构桥梁,立刻更换新部件往往会耗费大量的时间,影响桥梁结构的正常使用,因此,研究人员提出了多种方法来延长含裂纹构件的疲劳寿命。钻止裂孔是含裂纹构件疲劳延寿的常用方法,通过改变应力分布及裂尖钝化的方式达到延长使用寿命的目的。但是传统的钻孔止裂法仅仅只是去除应力高度集中的裂纹尖端,若继续施加较大的应力幅,孔边将产生新的应力集中点,进而出现裂纹再扩展,无法解决根本问题,只能作为一种临时措施。日本学者提出了高强螺栓止裂孔法[3],它是将螺栓施拧对止裂孔边产生挤压力,使螺栓垫板与孔边产生较大摩擦力从而减少循环荷载的应力幅,从而改善止裂效果。

文献[4]探究了高强度螺栓止裂法对钢板疲劳受力的影响,基于带裂纹钢板的有限元模型探究孔径和螺栓预紧力参数对修复后钢板的应力分布和止裂机理的影响。随后对修复后的预裂钢板进行疲劳试验,评价了不同修复方法下的结构疲劳寿命。认为采用止裂孔法和高强螺栓止裂法均能延长损伤钢板的疲劳寿命,但高强螺栓止裂孔修复效率更优。

目前研究大多集中在单一螺栓止裂效果,对于双螺栓止裂或多螺栓止裂研究较少,因此本文采用双螺栓止裂,通过在裂缝尖端和路径上分别打孔并加入高强度螺栓,探究其对含裂纹钢板疲劳性能的影响,并阐明其止裂机理。

1 有限元模型建立

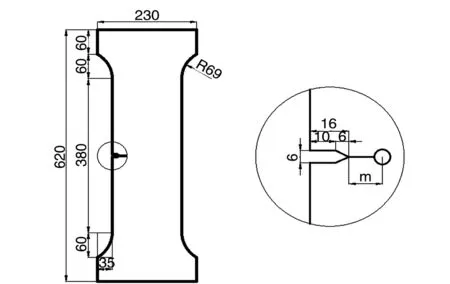

有限元模型采用图1中的620 mm×230 mm的哑铃型板件(中间部分尺寸为380 mm×160 mm),厚度为12 mm。缺口尺寸根据《金属材料疲劳试验疲劳裂纹扩展方法》(GBT6398-2017)选取。裂纹长度为15 mm,材料选取Q345,弹性模量E=210 GPa,泊松比ν=0.28。定义止裂孔中心距裂纹起始点的距离为m,如图1所示。

图1 标准钢板试件尺寸和缺口尺寸(单位:mm)

模型采用ABAQUS有限元软件进行建立,钢板厚度为12 mm,荷载F=40 kN。对于止裂孔模型,在裂纹尖端(m=15 mm)设置直径为5 mm的止裂孔,孔的中心与裂纹尖端重合。对于单高强度螺栓止裂,在止裂孔的基础上拧上预紧力为4 kN的高强度螺栓。对于双高强度螺栓止裂模型,在m=5 mm和m=15 mm处分别打孔,并拧上预紧力为4 kN的高强度螺栓。高强度螺栓采用实体单元C3D8R模拟,弹性模量为210 GPa,泊松比为0.28。采用疲劳缺口系数Kf来表征修复钢板的止裂效果。

2 有限元结果分析

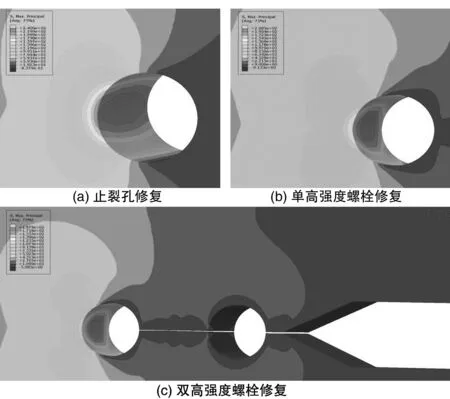

采用有限元方法计算得到的不同条件下的最大主应力值,如图2所示。图2分别显示了止裂孔,单螺栓止裂和双高强度螺栓止裂的应力云图,如图可以看出高强度螺栓的加入改变了止裂孔附近的最大主应力的分布。在增加了高强螺栓后,该孔的主应力分布发生明显变化。这是由于当试件承受拉伸作用时,裂纹前端将产生相对位移。但施加高强螺栓后,钢板表面与螺栓垫板之间产生的摩擦力遏制了裂纹的张开。由此表明高强螺栓止裂孔法比单纯施加止裂孔有了较大的止裂效果。

图2 不同止裂修复条件下最大主应力分布

通过计算不同方法下模型的最大应力,利用应力集中系数Kt和疲劳缺口系数Kf来表征修复钢板的止裂效果[5],应力集中对疲劳强度的影响由代表疲劳强度下降时间的疲劳缺口系数Kf决定,而不是代表间隙峰值应力增加的应力集中系数Kt决定[6]。与应力集中系数相比,疲劳缺口系数既考虑了任意间隙的几何条件,又考虑了材料的种类。

式中:σmax为计算得到的实际最大应力;c为与材料有关的常数,对于Q345型钢,c=0.45;ρ为孔的曲率半径;F为施加荷载;W为模型的宽度;t为模型厚度;a为裂纹的长度。

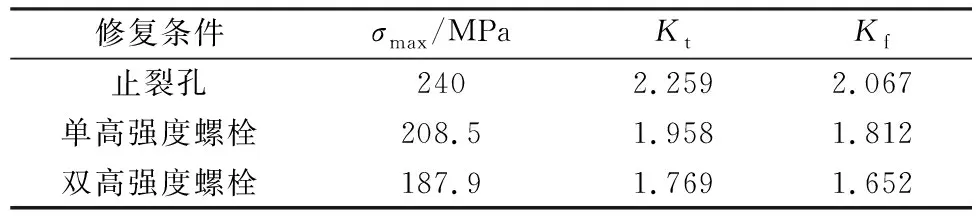

将以上计算结果汇总于表1。随着高强度螺栓的加入,钢板止裂孔孔边的最大主应力减小,应力集中系数和疲劳缺口系数也相应减小,说明采用止裂孔一定程度上能够改善疲劳性能。具体原因为钢板表面与螺栓垫板之间产生的摩擦力遏制了裂纹的张开。

表1 不同条件下修复模型应力集中系数和疲劳缺口系数

3 结 论

文中采用高强度螺栓止裂的方法,通过有限元仿真,研究加入高强度螺栓后其主应力分布的变化以及疲劳缺口系数Kf的变化。分析其改善疲劳性能的原因。主要得出以下结论:

(1) 高强度螺栓止裂法一定程度上能改善疲劳性能,且双螺栓止裂效果要由于单螺栓止裂修复。

(2) 高强度螺栓的加入使得钢板表面与螺栓垫板之间产生了摩擦力,从而遏制了裂纹的张开。

(3) 将双高强度螺栓应用于含裂纹钢结构桥梁等结构,能够延长结构的使用寿命。