粘贴TiO2接枝改性亚麻纤维对胶合木柱轴压性能的影响1)

2021-12-03左宏亮贾茗睿梅力丹

左宏亮 贾茗睿 梅力丹

(东北林业大学,哈尔滨,150040)

纤维增强复合材料(FRP),是由基体材料与纤维材料按一定比例经成型工艺复合形成。纤维增强复合材料中,常见的种类有碳纤维增强复合材料(CFRP)、芳纶纤维增强复合材料(AFRP)、玄武岩纤维增强复合材料(BFRP)等[1],由于FRP具有高比强度、抗腐蚀、耐疲劳等优良的力学特性,故被大量应用于土木工程领域中。胶合木作为木结构建筑中常用的工程木质品,具有不受尺寸截面限制、强度高、耐久性良好等优点[2-3]。木柱作为结构体系中主要竖向受力构件,在木结构中担任重要的作用[4],但木柱在轴心受压状况下易出现脆性破坏。因此,已有研究[5-7]分别采用了CFRP、BFRP、AFRP对木柱进行加固试验研究,试验结果表明,采用FRP加固木柱可改善其力学性能。

常见种类的纤维增强复合材料,虽然满足建筑工业化发展的要求,但其生产与回收过程均将引起资源短缺与环境污染等问题出现。亚麻作为天然纤维材料,不但具有拉伸性能强、成本低、密度小等多种优点[8],而且其生物可降解性是解决塑料污染的有效途径之一。为此,本研究以樟子松锯材为基材制作胶合木柱;采用TiO2接枝改性亚麻纤维布为增强材料,以螺旋间隔、螺旋连续、环向间隔、环向连续粘贴形式制作增强胶合木柱;应用位移计测量试件在轴压状态下的整体位移,设置应变片测量试件加载过程中的变形量;在2 000 kN微机控制电液伺服万能试验机上进行轴压性能试验,测试并计算破坏形态、极限承载力、延性系数及荷载-位移、荷载-应变曲线,分析不同粘贴层数和粘贴形式的TiO2接枝改性亚麻纤维对胶合木柱轴心受压性能的影响。旨在为解决胶合木柱在轴压状态下出现脆性破坏现象提供技术参考。

1 材料与方法

1.1 试验材料及试件制作

试验材料选用樟子松锯材,材性试验测得其顺纹抗压强度为34.33 MPa、弹性模量为9934.46 MPa。选用哈尔滨兴华织布厂生产的101号亚麻纤维坯布,参考文献[9]制作增强胶合木柱需要的TiO2接枝改性亚麻纤维布,结构用胶采用哈尔滨至诚加固材料有限公司生产的ZC-T型碳纤维胶,其3层改性亚麻纤维复合材料抗拉强度为201.51 MPa、弹性模量为6 166.11 MPa;6层改性亚麻纤维复合材料抗拉强度为306.05 MPa、弹性模量为6 711.03 MPa。

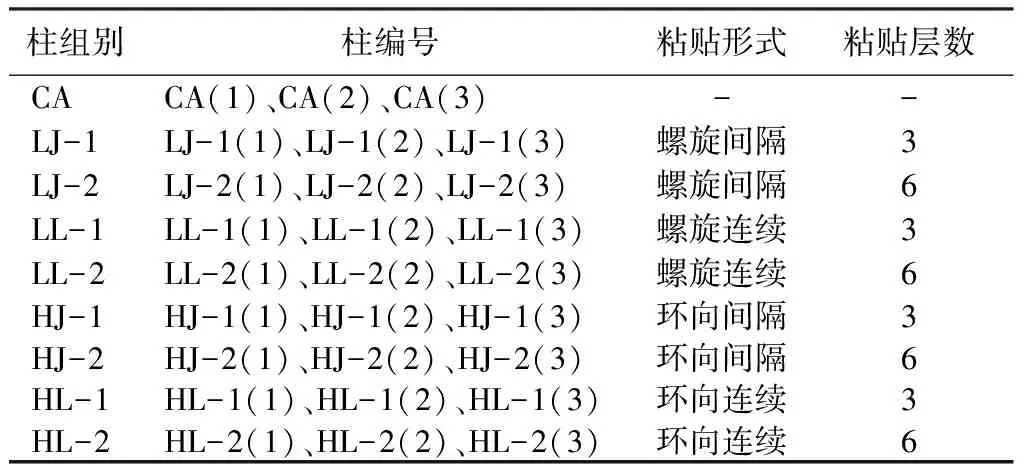

试件横截面尺寸为100 mm×100 mm、柱长700 mm,倒角半径为5 mm,共制作27根胶合木柱,每组3根,分为9组(见表1)。

表1 胶合木柱试件分组

1.2 测点布置与加载方案

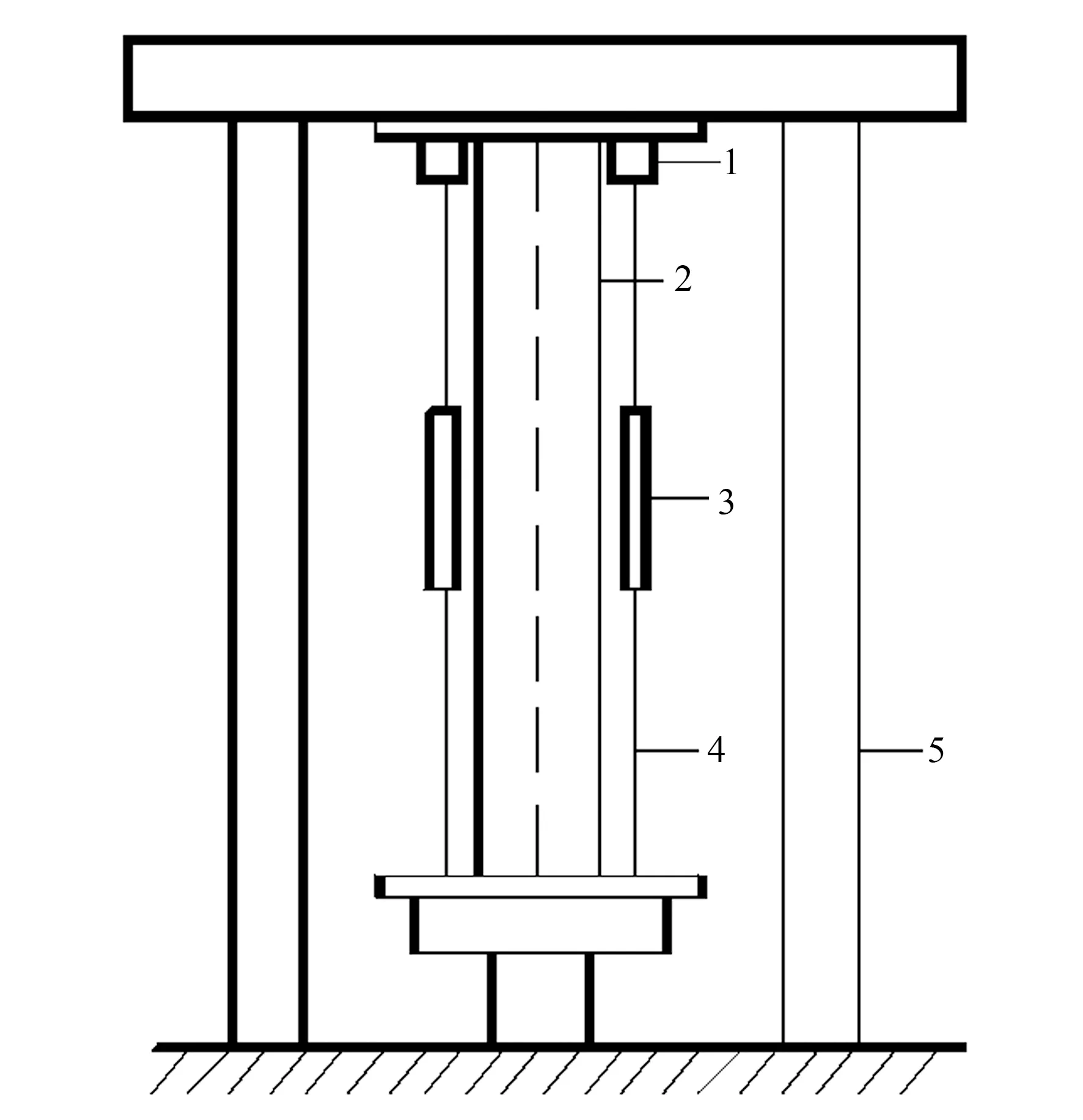

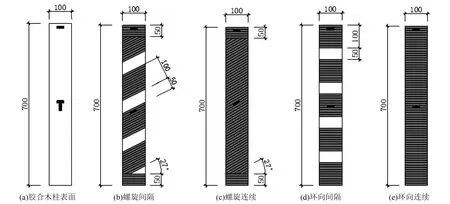

试验在2 000 kN微机控制电液伺服万能试验机上进行加载,将2个量程100 mm的位移计分别布置于试件两侧,用于测量试件在轴压状态下的整体位移(图1)。将应变片分别布置在木柱和TiO2接枝改性亚麻纤维布表面的柱端及柱高中点处,用于测量试件加载过程中的变形量。TiO2接枝改性亚麻纤维布,粘贴形式及应变片布置示意图图2。

1为磁力表座;2为试件;3为位移计;4为细绳;5为万能试验机。

图中除角度以外的数据单位为mm。

为减少试验误差,在试验前进行预加载,预加荷载值(F0)取破坏荷载估计值的1/50[10];正式加载采用连续均匀加载方式,以1.5 kN/s的加载速率直至试件破坏;当荷载下降至极限荷载的85%时,停止试验。

2 结果与分析

2.1 试件破坏形态

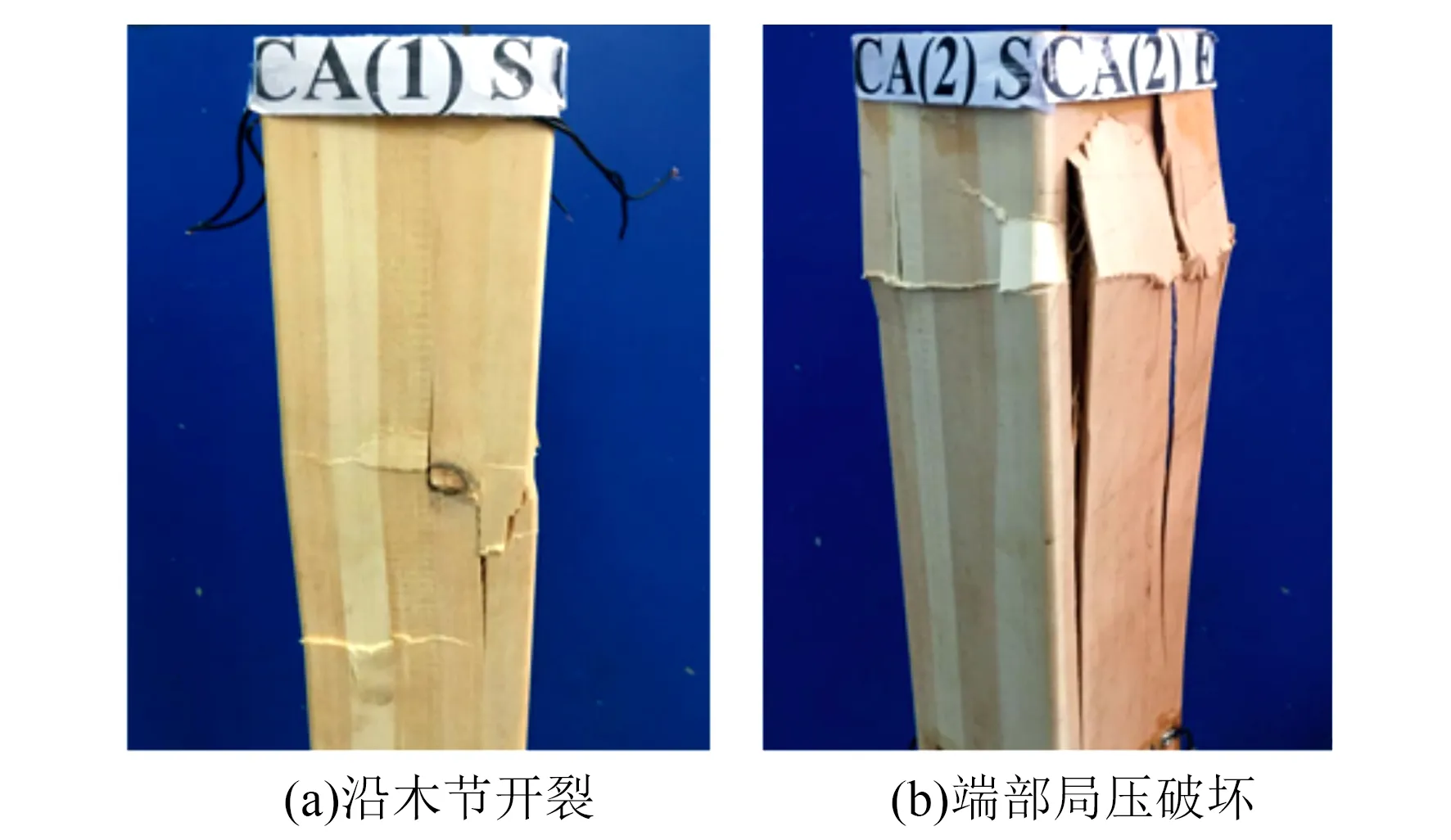

未采取增强措施的普通胶合木柱,接近极限荷载时出现连续声响,木材纤维被压坏,柱体表面出现褶皱与裂缝,并迅速达到极限荷载。本次试验普通胶合木柱破坏形态可分为两种模式,分别为沿木节开裂、端部局压破坏(图3)。

图3 普通胶合木柱破坏形态

采取增强措施的胶合木柱,在加载前期出现木材挤压声和胶体开裂的细碎声音;随着施加荷载增大,声音出现频率较密集,临近极限荷载时纤维布表面出现开裂、起鼓和褶皱等现象,随后试件发生破坏。增强柱的破坏形态分为三种模式,依次为沿纤维布边界压溃破坏、纤维布断裂破坏、纤维布表面出现褶皱(图4)。

图4 增强柱破坏形态

经分析可知,木材沿纤维布边界压溃破坏的发生,主要是由于TiO2接枝改性亚麻纤维布与环氧树脂相结合,硬化后的改性亚麻纤维复合材料相当于具有一定厚度的传力板,产生应力集中现象,导致木材沿纤维布边界处压溃,最终试件柱发生破坏。纤维布断裂的破坏现象,第一种情况,是由于纤维布包裹处或纤维布间隔处木柱存在自身缺陷,随着荷载的不断增加,木材发生劈裂以及起鼓,使纤维布发生断裂破坏;第二种情况,是纤维布在胶合木柱棱角周围发生断裂,这是由于方柱存在角部作用效应,在棱角处受力集中,使纤维布产生断裂。纤维布表面出现褶皱的主要原因,是由于采用连续粘贴形式的纤维布使用量较大,有效限制木柱裂缝的开展、延迟木材自身缺陷的发生,在荷载加载达到极限荷载后,纤维布内木材发生局部压溃,但纤维布远没达到抗拉强度,最终使纤维布表面出现褶皱。

2.2 胶合木柱荷载-位移曲线

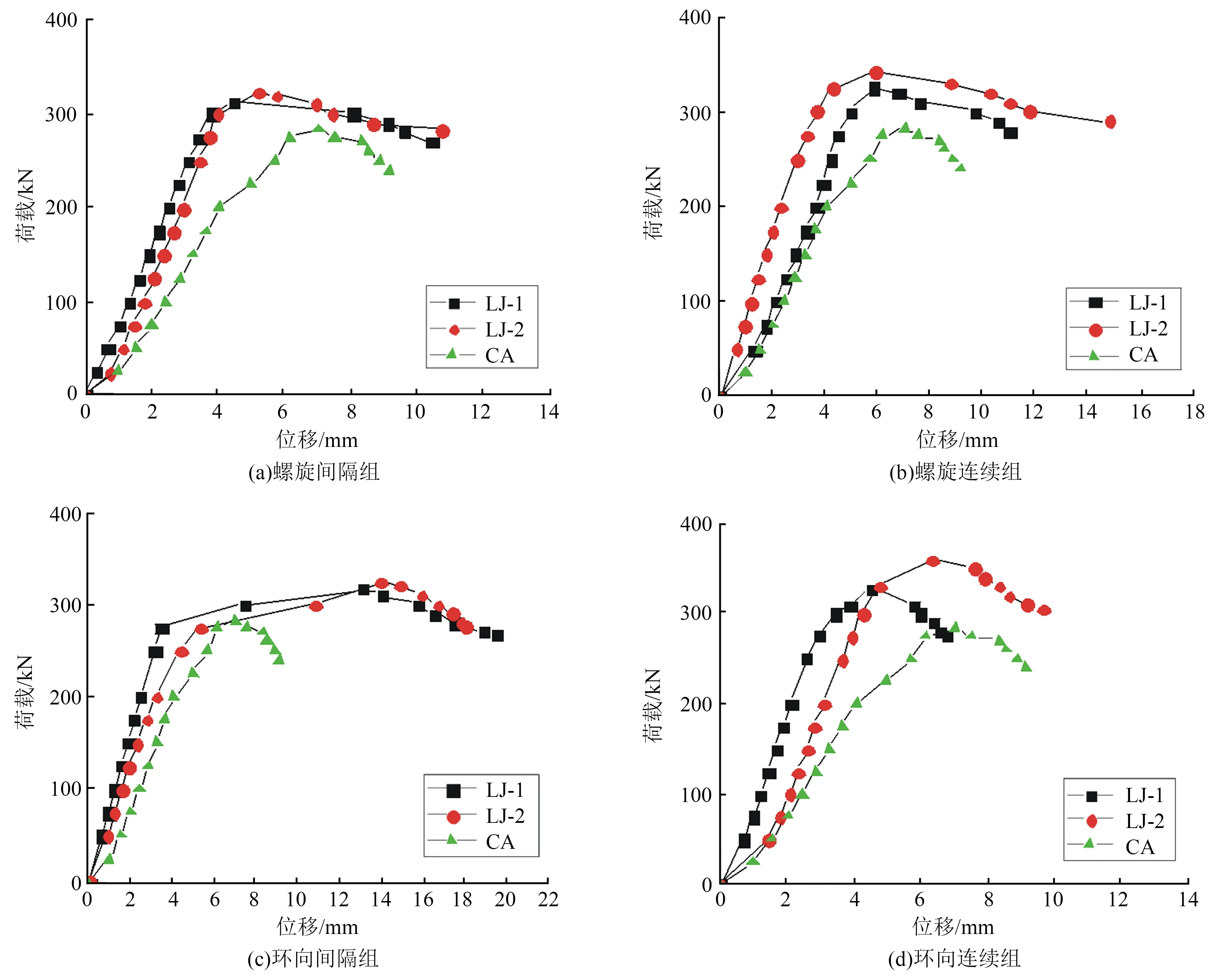

由于本次试验柱的数量较多,因此在各试验分组中选取一根较为典型的柱,以位移值为横坐标、荷载值为纵坐标,制得荷载-位移曲线(图5)。

由图5可见,胶合木柱在轴心受压状态下主要经历3个阶段:第一阶段为弹性阶段,即在弹性屈服前,荷载与位移呈线性快速增长趋势;第二阶段为弹塑性阶段,即屈服荷载与极限荷载之间,荷载与位移发展缓慢;第三阶段为软化阶段,即在极限荷载之后,荷载开始下降,位移呈持续增长阶段。增强柱在弹性阶段的斜率均大于普通胶合木柱,即粘贴TiO2接枝改性亚麻纤维布,在不同程度上可有效提高胶合木柱的刚度。当试件柱达到极限荷载后开始进入软化阶段时,普通胶合木柱下降段较短且下降趋势较陡,说明普通柱的破坏较为突然;而增强柱下降段较长且较为平缓,荷载-位移曲线包络面积增大,即粘贴改性亚麻纤维布可提高胶合木柱抗变形能力。

图5 胶合木柱荷载-位移曲线

2.2.1 胶合木柱极限承载力

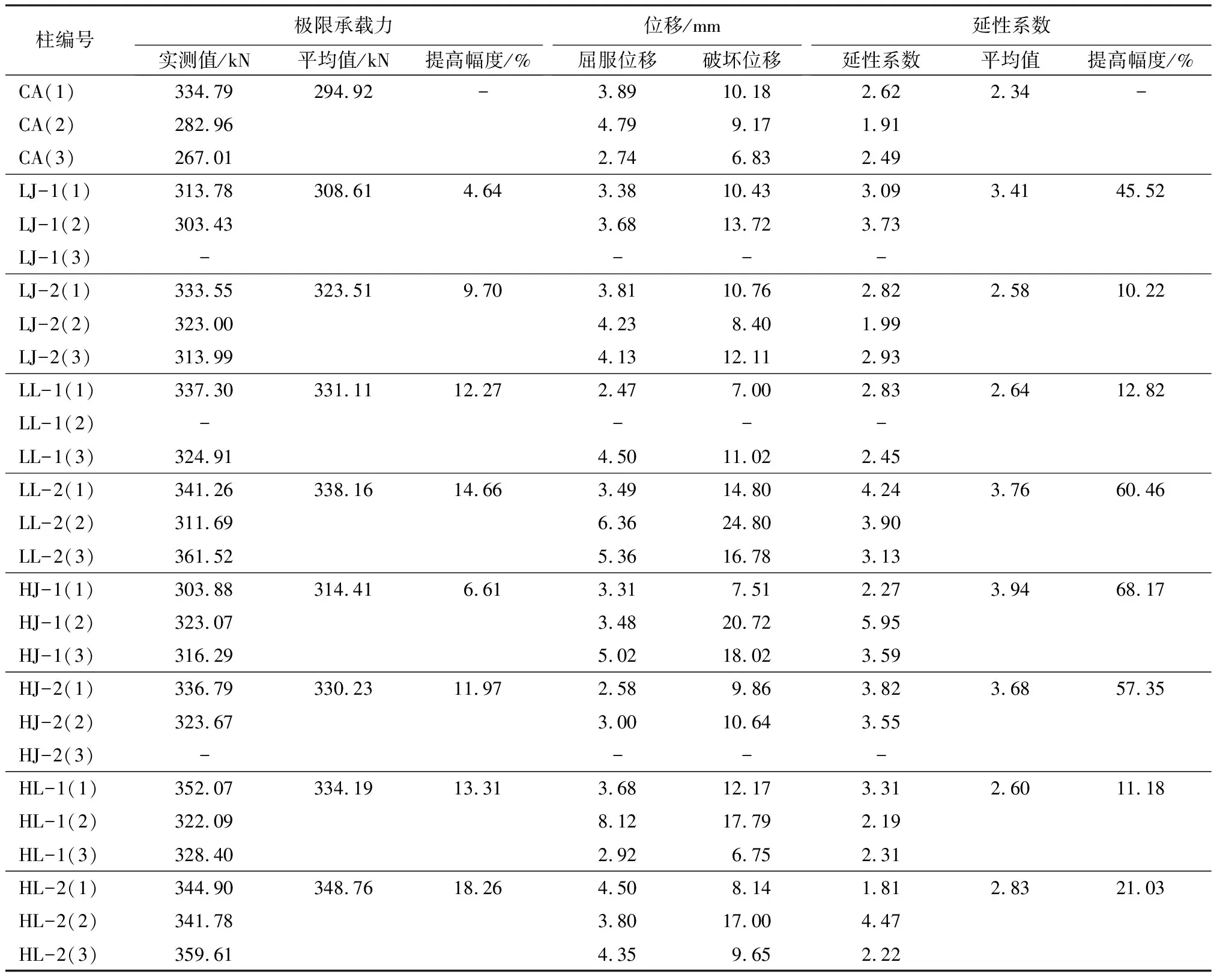

由表2可见:与普通胶合木柱相比,螺旋间隔组、螺旋连续组、环向间隔组和环向连续组分别粘贴3、6层TiO2接枝改性亚麻纤维布,其平均极限承载力提高幅度介于4.64%~18.26%之间。4种不同粘贴形式的试件柱,粘贴3层的试件柱平均极限承载力LJ-1组提高4.64%、LL-1组提高12.27%、HJ-1组提高6.61%、HL-1组提高13.31%,粘贴6层的试件柱平均极限承载力LJ-2组提高9.70%、LL-2组提高14.66%、HJ-2组提高11.97%、HL-2组提高18.26%;粘贴6层比3层的木柱平均极限承载力,LJ组提高5.06%、LL组提高2.39%、HJ组提高5.36%、HL组提高4.95%。

通过对比数据可知,在粘贴层数相同时,连续粘贴对承载力的提高幅度大于间隔粘贴形式,而环向粘贴对胶合木柱的增强效果优于螺旋粘贴形式;在粘贴形式相同时,平均极限承载力随着改性亚麻纤维布粘贴层数的增加而提高。

2.2.2 胶合木柱延性系数

本研究取极限荷载的85%作为屈服荷载,其相对应的位移为屈服位移;取卸载到极限荷载的85%作为破坏荷载,其对应的位移为破坏位移[11];计算得到各组试件柱的延性系数(见表2)。

由表2可见:与普通胶合木柱相比,采取增强措施试件柱组的平均延性系数均有明显提高,提高幅度介于10.22%~68.17%之间。4种不同粘贴形式的试件柱,粘贴3层的试件柱,平均延性系数LJ-1组提高45.52%、LL-1组提高12.82%、HJ-1组提高68.17%、HL-1组提高11.18%;粘贴6层的试件柱,平均延性系数LJ-2组提高10.22%、LL-2组提高60.46%、HJ-2组提高57.35%、HL-2组提高21.03%。对于间隔粘贴形式,粘贴3层改性亚麻纤维布比6层的木柱平均延性系数有所提高,LJ组提高35.30%、HJ组提高10.82%;对于连续粘贴形式,粘贴3层改性亚麻纤维布比6层的木柱平均延性系数有所提高,LL组提高47.64%、HL组提高9.85%。由数据可知,间隔粘贴组的延性系数随粘贴层数的增加而减小,而连续粘贴组的延性系数随粘贴层数的增加而增大,即延性的提高幅度并不随着粘贴层数的增加而成比例增长。

表2 胶合木柱轴压性能试验结果

2.3 胶合木柱荷载-应变曲线

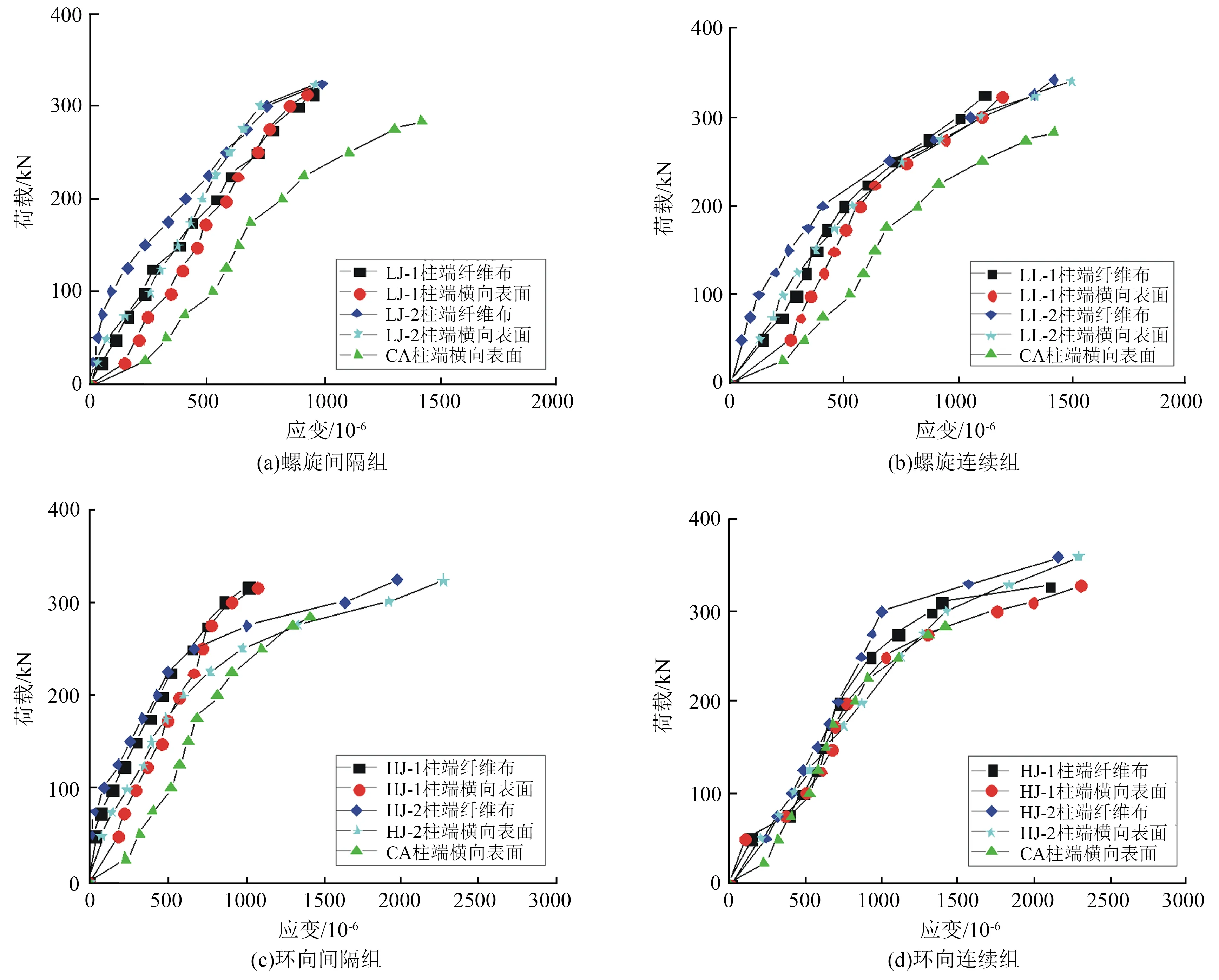

在每组中选取1根具有代表性的试验柱,将轴心受压状态下的柱端及柱中应变数值变化情况,分别绘制出柱端和柱中的荷载-应变关系曲线。

2.3.1 柱端荷载-应变曲线

柱端的荷载-应变曲线主要分为2个阶段,第一阶段为近乎线性的弹性阶段、第二阶段为应变涨幅增大的弹塑性阶段(图6)。由图6可见:增强柱在弹性阶段由于施加外荷载较小,柱与纤维布未能充分结合,故柱面应变始终大于纤维布的应变值。在弹塑性阶段前期,柱应变依然大于纤维布应变,但两者差距不断减少,纤维布开始对柱起到了有效约束作用;弹塑性阶段后期,柱与纤维布的应变曲线逐渐呈重合趋势,表明两者形成有效的协同作用,即改性亚麻纤维布发挥其拉伸性能,对胶合木柱产生横向约束应力,柱端呈三向受压状态,提高木柱抗压强度,从而改善了其受压性能,有效避免了脆性破坏的发生。其中,环向连续粘贴组,柱端的纤维布与柱的极限应变值最大,HL-1组的纤维布与柱横向极限应变值分别为2 104×10-6、2 297×10-6,HL-2组的纤维布与柱横向极限应变值分别为2 158×10-6、2 311×10-6。

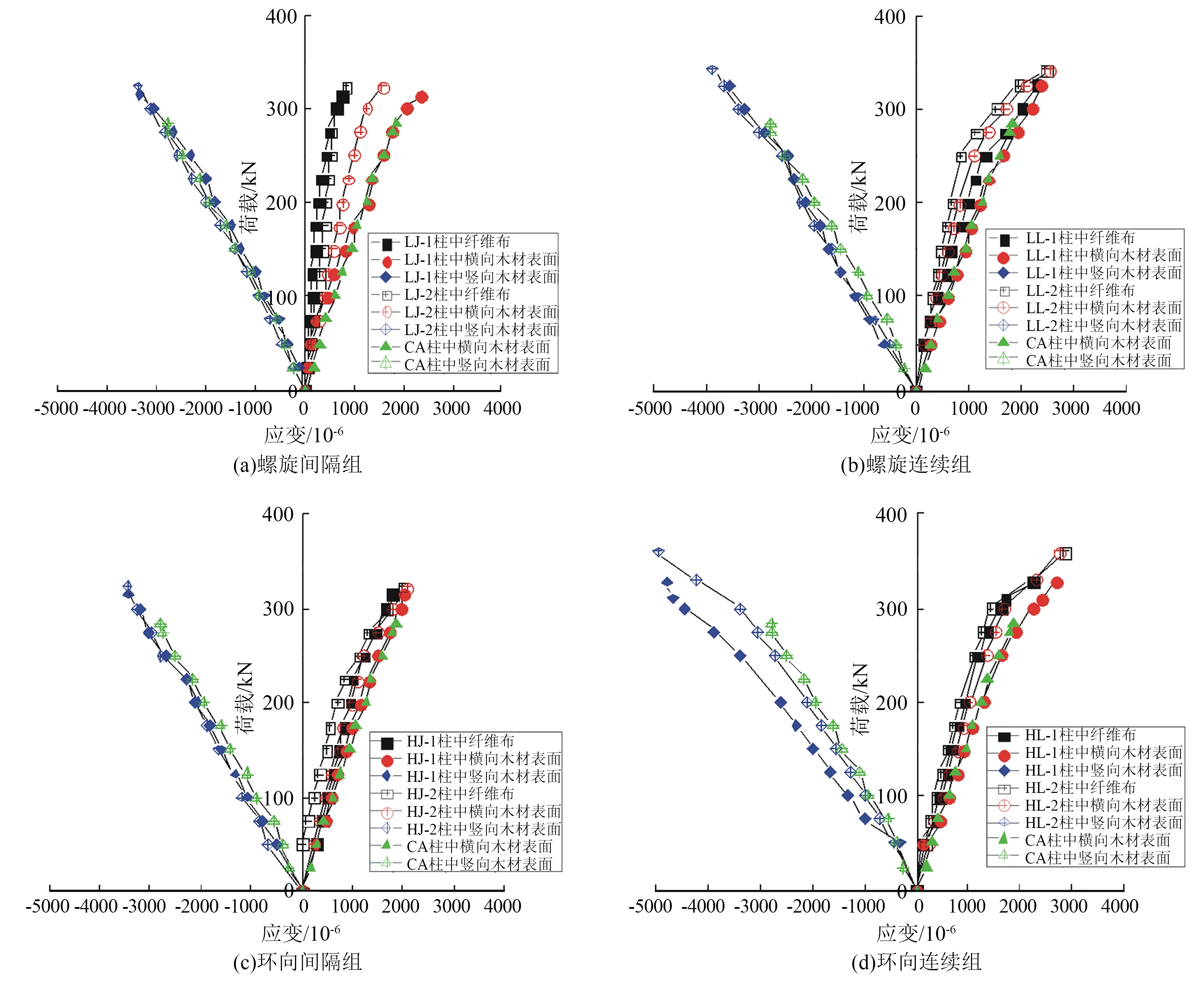

2.3.2 柱中荷载-应变曲线

柱中的荷载-应变曲线(图7):普通胶合木柱在轴心受压状态下,荷载与柱中竖向、横向的应变关系基本呈线性趋势,弹塑性阶段表现不明显,这与其脆性破坏现象相吻合;增强柱的竖向、横向应变曲线,则均表现为弹性阶段与弹塑性阶段,且塑性变形较明显。

由图7可见:由于增强柱的中部区域在弹性阶段时横向变形较小,仅带动纤维布表面产生较小变形,但未发挥其约束效果,故纤维布与木柱的横向应变曲线变化趋势较一致,且在相同荷载下柱中纤维布的横向应变均小于柱的横向应变;在弹塑性阶段,纤维布应变开始涨幅较大,因纤维布与柱协同工作,故使纤维布与柱的应变曲线呈重合趋势。其中,环向连续粘贴组,柱中的竖向、纤维布与柱横向极限应变均最大,HL-1组极限应变值依次为-4 795×10-6、2 238×10-6、2 696×10-6,HL-2组极限应变值依次为-4 966×10-6、2 843×10-6、2 734×10-6。

对比图6与图7可见:柱端和柱中的纤维布与柱表面的横向应变曲线变化趋势较为一致,均表现为纤维布与柱的应变值不断增长,且应变曲线呈现重合趋势。与柱端横向极限应变值相比,柱中的纤维布与柱横向极限应变值较大,进一步说明增强柱的柱中为主要受力区域。此外,增强柱的竖向极限应变值与极限承载力的变化规律相符,即竖向极限应变值随极限承载力的提高而增大。

图6 柱端荷载-应变曲线

图中纵坐标轴左半部分是受压区、右半部分是受拉区。

3 结论

TiO2接枝改性亚麻纤维增强胶合木柱在轴心受压状态下存在3种破坏形态,分别为沿纤维布边界压溃破坏、纤维布断裂破坏、纤维布表面出现褶皱。与普通胶合木柱表现出的沿木节开裂、端部局压的脆性破坏形式相比,增强柱的破坏形态可有效抑制脆性破坏的发生。

TiO2接枝改性亚麻纤维增强胶合木柱,可提高极限承载力与刚度。在粘贴层数相同时,连续粘贴对于承载力的提高幅度大于间隔粘贴形式,而环向粘贴形式对于胶合木柱的增强效果优于螺旋粘贴形式;在粘贴形式相同时,平均极限承载力随着改性亚麻纤维布粘贴层数的增加而提高。

采取增强措施试件柱组的平均延性系数均有明显提高,提高幅度介于10.22%~68.17%之间,有效约束胶合木柱并提高其抗变形能力。其中,间隔粘贴组的延性系数随层数的增加而减小,而连续粘贴组的延性系数随粘贴层数的增加而增大。

柱端和柱中的纤维布与柱表面的横向应变曲线变化趋势较为一致,均表现为纤维布与柱的应变值不断增长,且应变曲线呈现重合趋势,增强柱的竖向极限应变值随极限承载力的提高而增大。