回转式间接热脱附修复多环芳烃污染土壤工程示范

2021-12-03黄海

黄 海

(苏州精英环保有限公司,江苏 苏州 215021)

回转式间接热脱附技术是一种高效、快速的污染土壤热修复技术[1-3]。YANG等[4]研究了间接热脱附处理多氯联苯(PCBs)污染土壤,PCBs降低到0.08~0.15 μg/g,去除率在99.9%以上。部分学者研究了六六六、石油烃、汞等污染物的间接热脱附机制和动力学过程,结果表明当加热温度为400~500 ℃时,污染物的去除率在94%以上[5-8]。赵倩等[9]研究了多环芳烃(PAHs)在不同温度下的去除效果,结果表明,当温度为350 ℃、停留时间为40 min时,土壤中总PAHs去除率大于90%;当温度为500 ℃时,总PAHs残留量低于4 mg/kg。TATANO等[10]和FALCIGLIA等[11]针对不同土壤质地、不同脱附条件下有机污染物的热脱附规律进行了研究,并掌握了柴油等污染物的优化脱附条件。国内外有关热脱附技术的研究重点关注的是实验室条件下土壤中污染物的脱附条件和脱附规律,对工程化条件下污染物的热脱附参数、脱附过程的质量平衡和能量平衡等均缺少系统化研究。

胡孙等[12]采用螺旋式间接热脱附装备开展工程化研究,当出土温度达到 350 ℃时,土壤中六六六、滴滴涕等污染物去除率最高,其修复后的土壤中残留污染物的浓度均低于修复目标值。然而,螺旋式和回转式间接热脱附装备核心脱附单元的温度场分布、土壤颗粒运动轨迹、传热特性等方面都存在显著差异,导致热脱附的关键操控参数和污染物脱附规律不同,因此本研究分析不同运行条件下回转式热脱附装备的升温特征、土壤修复效果和脱附系统的能耗等关键指标变化特点,为工程应用提供指导。

1 材料与方法

1.1 试验装备

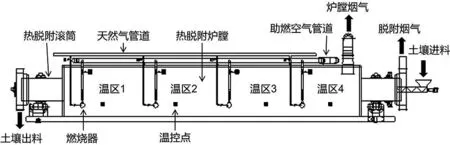

本试验采用工程规模的回转式间接热脱附装备(见图1)作为测试平台,其中热脱附滚筒直径1 m,长14 m,耐热温度800 ℃,设计处理能力2.0 t/h。该装备由进料系统、热脱附系统、出料系统、尾气处理系统和控制系统等部分组成。热脱附系统为土壤修复的核心单元,主要由热脱附滚筒和炉膛组成。天然气(作为燃气)在热脱附炉膛中燃烧加热热脱附滚筒外壁,从而间接加热热脱附滚筒内部的土壤,实现污染物的热脱附。热脱附炉膛中天然气燃烧产生的炉膛烟气为清洁尾气,可以直接排放;热脱附滚筒中产生的脱附烟气主要为土壤中污染物和水分蒸发后的混合污染烟气,需要进一步处理才能排放。热脱附炉膛在延热脱附滚筒的轴向,两侧等间距交叉布设4组天然气燃烧器,每两个燃烧器之间构成一个温区,从左到右依次为温区1、2、3、4,共4个温区。热脱附系统的进出料口、脱附烟气出口、各温区和炉膛烟气排放口均设置温度传感器,用于监测各点温度变化。

图1 回转式间接热脱附装备示意图Fig.1 Schematic diagram of rotary drum indirect thermal desorption equipment

1.2 供试土壤

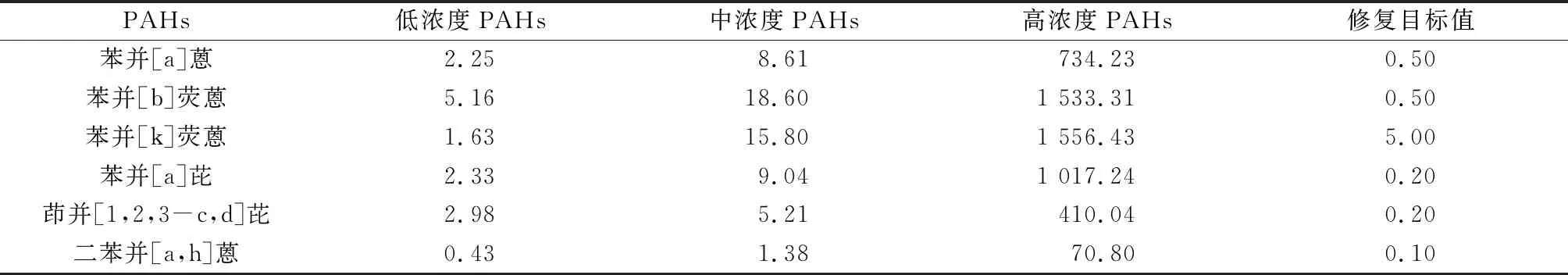

选用某焦化厂搬迁遗留污染场地中的PAHs污染土壤进行工程试验。以苯并[a]芘超标11.7、45.2、5 086.2倍划分低、中、高浓度污染土壤并分别进行试验,研究不同污染情况下间接热脱附运行的关键参数。供试土壤中PAHs的浓度和相应的修复目标值见表1。

表1 供试土壤中PAHs的质量浓度和对应的修复目标值Table 1 PAHs mass concentration and remediation goal of test soil mg/kg

1.3 试验方法

首先进行设备调试,通过记录不同热脱附滚筒驱动电机频率和土壤进出热脱附滚筒时间,测试土壤的停留时间。记录不同天然气消耗量时各个温区的升温情况,获得间接热脱附装备空载或负载运行时的升温曲线。当炉膛温度达到预定温度后,按照不同的进料速度和加热温度进行试验,定期取土壤和脱附烟气样品进行检测,评估修复效果和排放情况。此外,记录不同工况下脱附烟气的排放温度、流量和天然气消耗量参数,进行质量和能量平衡评估。

1.4 样品制备与分析

土壤PAHs的萃取及测定参考《土壤和沉积物 多环芳烃的测定 气相色谱—质谱法》(HJ 805—2016)进行:土样经低温烘干后,研磨过筛,取10 g土样,加入50 mL二氯甲烷-正己烷(体积比1∶1)溶液,加入过量无水硫酸钠和磁力转子,超声15 min后,磁力搅拌30 min。静置后,用无水硫酸钠过滤上清液,旋蒸至约1 mL,加入5 mL正己烷继续旋蒸至1 mL,重复两次,用正己烷定容至10 mL后测定。

采用气相色谱/质谱联用仪(安捷伦5975C)进行测定。分析条件:HP-5 MS UI 毛细管色谱柱30 m×0.25 mm×0.25 μm,载气为氦气,柱前压64.7 kPa,线速度36.966 cm/s,进样口温度280 ℃。升温程序:初始温度80 ℃,保持2 min,以20 ℃/min速率升至180 ℃,保持5 min,再以10 ℃/min速率升至290 ℃,保持10 min,最后250 ℃运行2 min;35 min样品完全流出。

1.5 评价指标与方法

采用PAHs去除率来评价热脱附效果,同时对系统进行能量平衡分析。能量平衡分析可以从总体上了解系统热能输入和各环节热能输出分配的情况,为后续的节能降耗提供基本数据支撑。

能量平衡计算公式如下:

Q=CM(t1-t0)

(1)

Q放=Q1+Q2+Q3+Q4+Q5

(2)

式中:Q为吸热量,kJ;C为物质比热容,kJ/(kg·℃);M为物质质量,kg;t0、t1分别为初始、某时刻的温度,℃;Q放为天然气燃烧放热量,MJ;Q1为修复后土壤携带热能,MJ;Q2为脱附烟气携带热能,MJ;Q3为土壤中水蒸发吸收的热能,MJ;Q4为炉膛烟气携带热能,MJ;Q5为系统散热量,MJ。

2 结果与讨论

2.1 停留时间

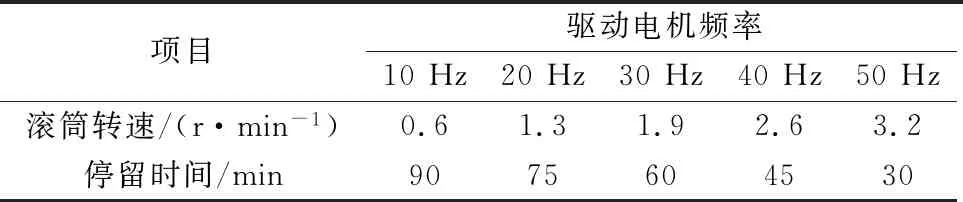

选取含水率为10%的污染土壤进行试验,4个温区均设为650 ℃,进料速度为1.5 t/h。测试热脱附滚筒驱动电机频率与停留时间的对应关系,结果见表2。

表2 滚筒转速与停留时间Table 2 Rotary speed and retention time

调试结果表明,滚筒转速对停留时间有直接影响。随着驱动电机频率升高,滚筒转速加快,停留时间缩短。当驱动电机频率为30 Hz时,滚筒转速为1.9 r/min,停留时间为60 min,驱动电机频率继续降低,停留时间延长,影响设备处理能力。

2.2 空载时升温曲线

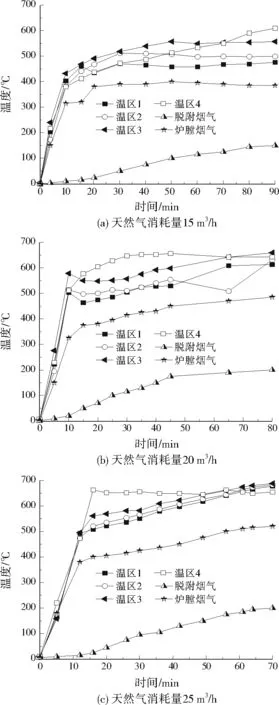

在不进料(空载)的情况下,调节热脱附系统的天然气消耗量分别为15、20、25 m3/h,滚筒转速为1.9 r/min,记录各温区温度随时间的变化,结果见图2。

图2 空载时各温区和烟气的升温曲线Fig.2 Temperature rise curves of different heating zones and off-gas without soil feeding

空载情况下升温曲线表明,当天然气消耗量为15 m3/h时,热脱附炉膛升温较为缓慢。加热30 min后各温区温度在500 ℃左右;加热90 min后温区4的温度达到600 ℃,其他温度均低于560 ℃,无法达到设定的目标温度(650 ℃)。脱附烟气温度随着加热时间持续增加,最终达到150 ℃。当天然气消耗量为20 m3/h时,加热10~20 min各温区温度为470~605 ℃;加热80 min后各温区的温度为610~660 ℃,基本达到设定的目标温度。炉膛烟气和脱附烟气温度不断升高,最终分别达到485、200 ℃。当天然气消耗量为25 m3/h时,加热10~20 min各温区温度为470~655 ℃;加热70 min各温区的温度均在650 ℃以上,并还有继续升高的趋势,超过设定目标温度。炉膛烟气和脱附烟气温度不断增加,最终分别达到520、200 ℃。整体而言,不同加热条件下各温区升温趋势较为一致,升温速率总体表现为温区4>温区3>温区2>温区1,但平稳后的各温区温差不明显。因此,如果炉膛温度设定为450~500 ℃时,可控制天然气量为15 m3/h进行前期预热;如果炉膛温度设定为650 ℃,则需使用25 m3/h的天然气供给速率预热热脱附滚筒。

2.3 负载时升温曲线

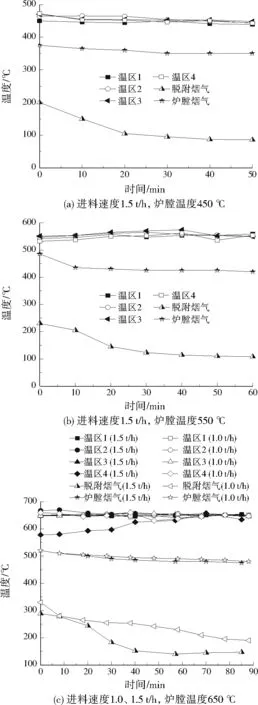

选取含水率为10%的污染土壤,以1.0、1.5 t/h的进料速度,分别设定炉膛温度为450、550、650 ℃,研究不同负载时各温区和烟气的温度,结果见图3。

图3 负载时各温区和烟气的升温曲线Fig.3 Temperature rise curves of different heating zones and off-gas with soil feeding

以1.5 t/h的速度进料时,除了设定炉膛温度为650 ℃的试验组进料初期温区4的温度从650 ℃降低到约580 ℃,其余各试验组的各温区温度变化不明显,表明各温区加热均匀。不同的设定温度对各温区和烟气温度的影响规律相似,因此对1.0 t/h的进料速度进行升温分析时,仅设定炉膛温度为650 ℃。由图3(c)可知,当进料速度为1.0 t/h、炉膛温度为650 ℃时,进料后各温区的温度均较为稳定。

不同进料速度对炉膛温度影响较小,但是对脱附烟气的温度影响较大。以1.5 t/h的速度进料后,设定炉膛温度分别为450、550、650 ℃的试验组的脱附烟气温度分别从200、230、280 ℃降低到86、108、147 ℃,降幅分别为57.0%、53.0%、47.5%;炉膛烟气温度分别从375、485、520 ℃降低到350、420、475 ℃,降幅分别为6.7%、13.4%和8.7%。当进料速度为1.0 t/h,设定炉膛温度为650 ℃时,脱附烟气温度从330 ℃降低到190 ℃,降幅为42.4%;炉膛烟气从520 ℃降低到480 ℃,降幅为7.7%,与进料速度为1.5 t/h的情况差异不大。

2.4 污染土壤修复效果评估

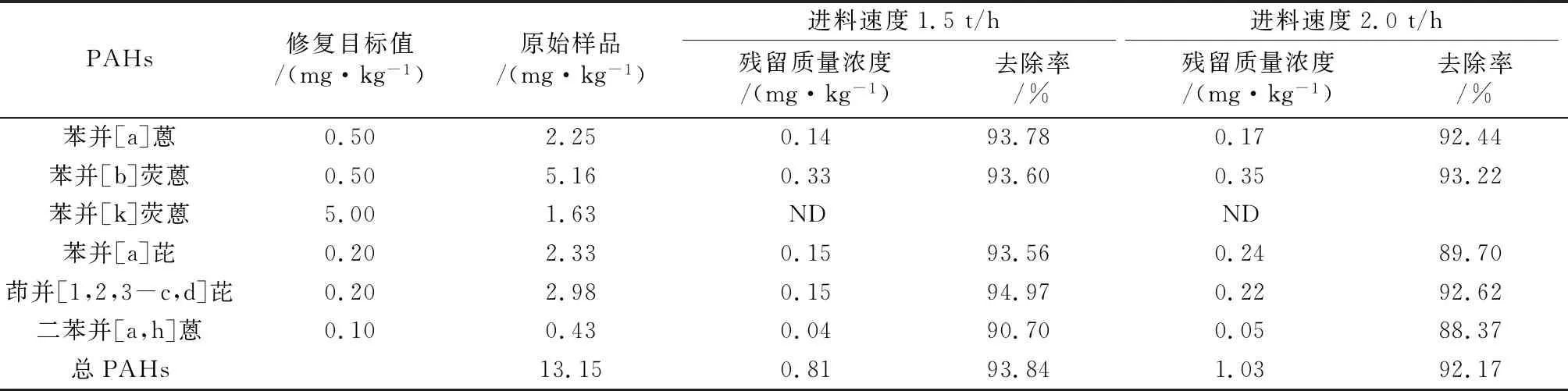

2.4.1 低浓度PAHs污染土壤修复效果

选取低浓度PAHs污染土壤进行试验,试验条件:土壤含水率为10%,炉膛温度分别设定为350、450、550 ℃,进料速度分别为1.5、2.0 t/h,停留时间为60 min。当350 ℃、进料速度为1.5 t/h时,苯并[a]蒽、苯并[b]荧蒽、苯并[k]荧蒽、苯并[a]芘、茚并[1,2,3-c,d]芘和二苯并[a,h]蒽等超标污染物被有效去除,土壤修复达标,污染物去除率为90.70%~94.97%,总PAHs去除率为93.84%(见表3)。该结果与文献[9]、[13]的研究结果类似。450、550 ℃条件下,修复后土壤中各污染物均未检出。当350 ℃、进料速度为2.0 t/h时,污染物去除率为88.37%~93.22%,总PAHs去除率为92.17%(见表3),苯并[a]芘和茚并[1,2,3-c,d]芘的残留浓度高于修复目标值,无法确保土壤修复达标。炉膛温度提高到450 ℃,进料速度为2.0 t/h时,土壤中的苯并[a]蒽、苯并[b]荧蒽等目标污染物的去除率均在96.21%以上,土壤修复达标。

表3 350 ℃下低浓度PAHs污染土壤热脱附修复效果1)Table 3 Thermal desorption remediation results of lightly PAHs-contaminated soil at 350 ℃

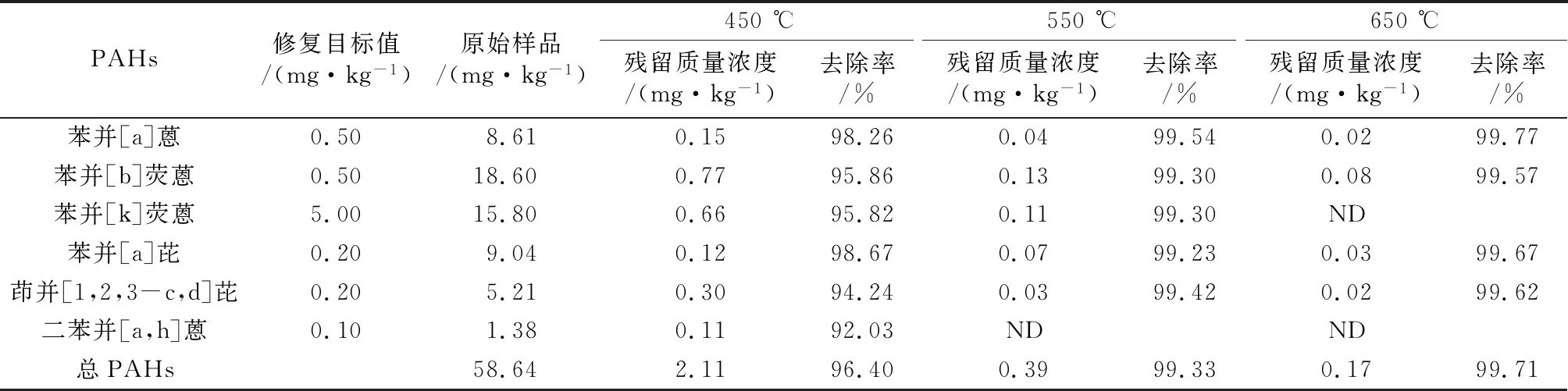

2.4.2 中浓度PAHs污染土壤修复效果

选取中浓度PAHs污染土壤进行试验,试验条件:土壤含水率为10%,炉膛温度分别为450、550、650 ℃,进料速度为1.5 t/h,停留时间为60 min。由表4可见,450 ℃时,污染物的去除率为92.03%~98.67%,总PAHs去除率达96.40%,但是苯并[b]荧蒽、茚并[1,2,3-c,d]芘和二苯并[a,h]蒽残留质量浓度分别为0.77、0.30、0.11 mg/kg,均超出各自的修复目标值。当炉膛温度为550、650 ℃时,土壤中的目标污染物去除率均在99%以上,总PAHs去除率分别为99.33%、99.71%,土壤修复达标。

表4 中浓度PAHs污染土壤热脱附修复效果Table 4 Thermal desorption remediation results of moderately PAHs-contaminated soil

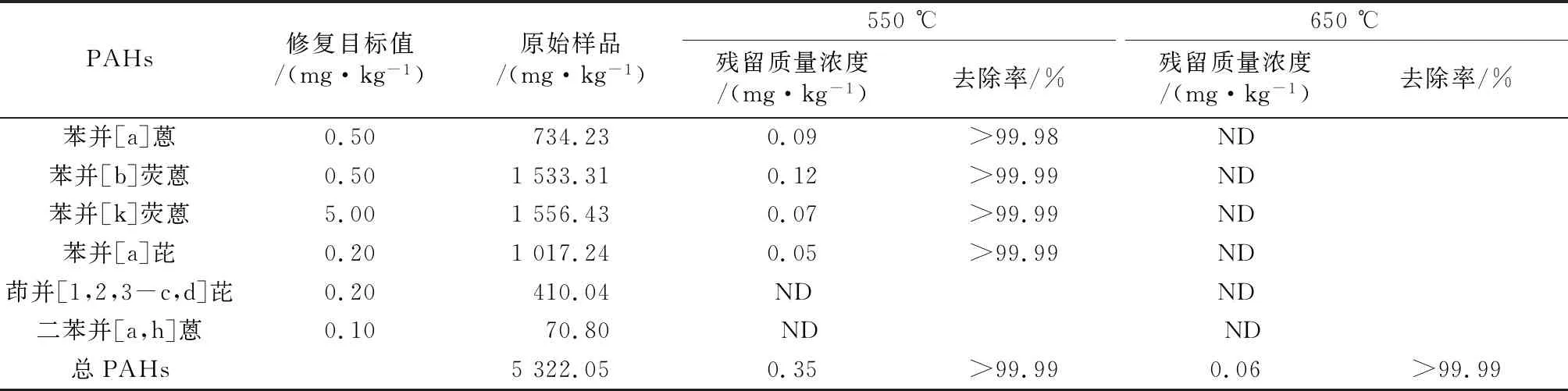

2.4.3 高浓度PAHs污染土壤修复效果

中浓度污染土壤修复试验结果表明,450 ℃条件下无法实现修复达标,因此选择550、650 ℃两个较高的温度段开展高浓度下的修复试验。具体试验条件:土壤含水率为10%,炉膛温度分别为550、650 ℃,进料速度为1.5 t/h,停留时间为60 min。由表5可见,土壤中的目标污染物去除率均在99%以上,总PAHs去除率也在99%以上,土壤修复达标。

表5 高浓度PAHs污染土壤热脱附修复效果Table 5 Thermal desorption remediation results of highly PAHs-contaminated soil

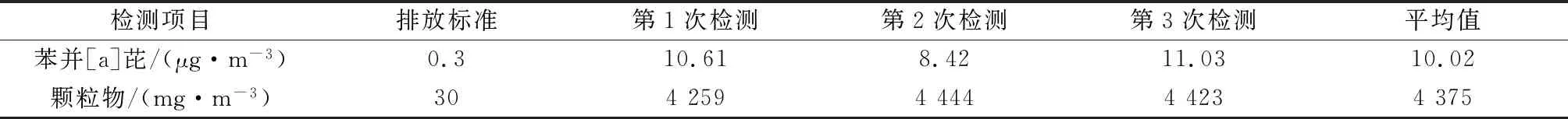

2.5 脱附烟气中污染物分析

脱附烟气中主要包括粉尘(颗粒物)和解吸气(水蒸气、空气和污染物蒸气等)。本研究选取了中浓度PAHs污染土壤,在炉膛温度为650 ℃、进料速度为1.5 t/h、停留时间为60 min的情况下,检测脱附烟气中的颗粒物和苯并[a]芘含量。结果显示,烟气流量为530~610 m3/h,脱附烟气中苯并[a]芘质量浓度为10.02 μg/m3,超过北京市《大气污染物地方排放标准》(DB11/501—2017)排放标准约32倍;烟气中颗粒物质量浓度为4 375 mg/m3(见表6),超过排放标准约145倍。由此可知,脱附烟气还需要进行除尘和有机废气净化处理才可达标排放。

表6 脱附烟气中苯并[a]芘和颗粒物质量浓度Table 6 Benzo[a]pyrene and particle mass concentration in thermal desorption off-gas

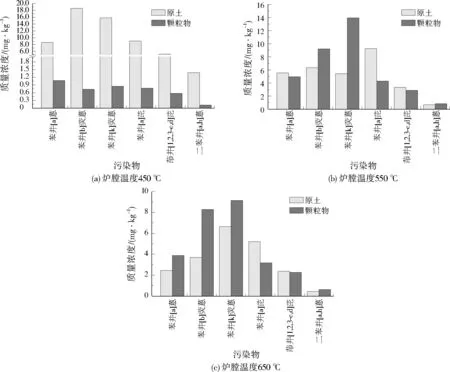

为确定脱附烟气颗粒物中的目标污染物浓度是否达到修复标准,本研究检测了不同炉膛温度下,不同批次原土(污染物含量不同)和对应脱附烟气颗粒物中目标污染物的含量。由图4可知,颗粒物中的目标污染物浓度均较高,部分污染物如苯并[a]蒽、苯并[b]荧蒽、苯并[k]荧蒽、苯并[a]芘和茚并[1,2,3-c,d]芘浓度超过修复目标值,需要进一步治理。

图4 不同炉膛温度下颗粒物中PAHs质量浓度Fig.4 PAHs mass concentration in particles with different temperature

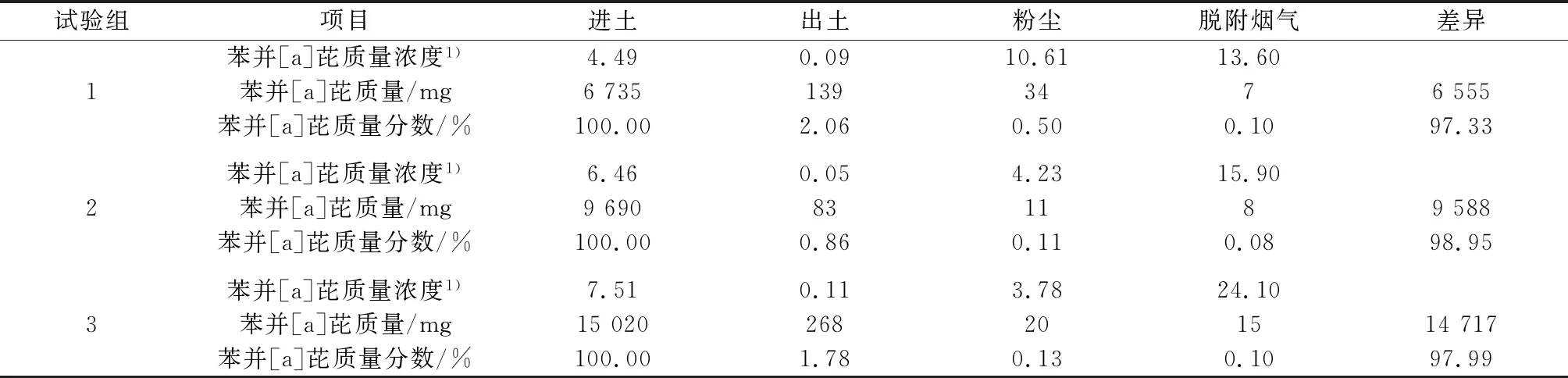

2.6 热脱附过程质量平衡分析

质量平衡分析可以有效分析热脱附修复过程中各部分的物质流向和分布。本研究以苯并[a]芘作为指示物质,研究热脱附过程中的质量平衡。在炉膛温度为550 ℃、进料速度为1.5t/h、土壤含水率为10%的条件下开展试验。通过测定进土、出土、脱附烟气和粉尘中的苯并[a]芘浓度,计量进土、出土的质量,烟气流量和粉尘产生量等参数,对热脱附过程进行质量平衡分析,结果见表7。

表7 热脱附过程质量平衡分析Table 7 Mass balance analysis of thermal desorption process

试验结果显示,进土中苯并[a]芘质量浓度为4.49~7.51 mg/kg,出土苯并[a]芘浓度低于修复目标值,残留质量浓度为0.05~0.11 mg/kg,残留质量占进土中苯并[a]芘质量的0.86%~2.06%。粉尘中苯并[a]芘质量浓度为3.78~10.61 mg/kg,残留质量占进土中苯并[a]芘质量的0.11%~0.50%。脱附烟气中苯并[a]芘质量浓度为13.60~24.10 μg/m3,残留质量占进土中苯并[a]芘质量的0.08%~0.10%。通过对热脱附过程的质量平衡分析发现,出土、粉尘和脱附烟气中的苯并[a]芘质量之和只占进土中苯并[a]芘质量的1.05%~2.67%,有97.33%~98.95%的苯并[a]芘去向不明,可能是在热脱附过程中发生了裂解转化。

2.7 热脱附过程能量平衡分析

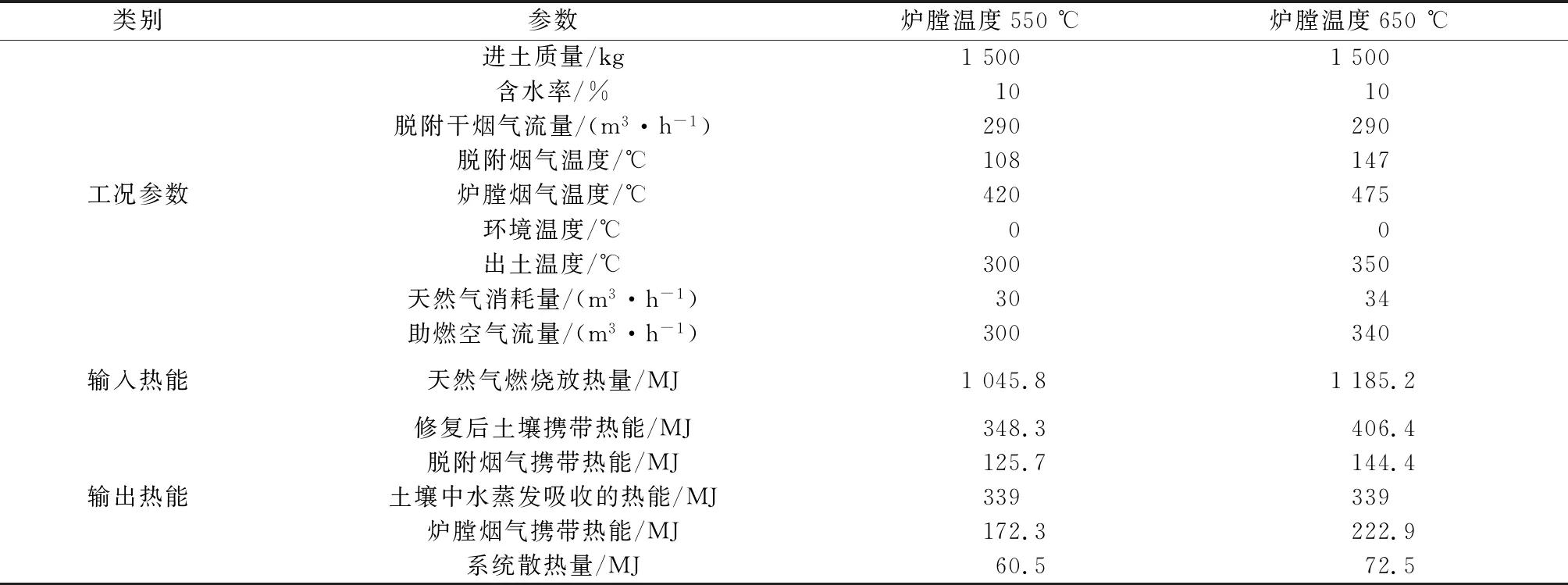

选用炉膛温度分别为550、650 ℃,进料速度为1.5 t/h的工况对热脱附过程进行能量平衡分析,结果见表8。

表8 热脱附过程能量平衡分析Table 8 Heat balance analysis of thermal desorption process

当以炉膛温度为550、650 ℃,出土温度为300、350 ℃时,天然气消耗量分别为30、34 m3/h,即每处理1 t土壤消耗20.0 m3(能量为697.2 MJ/t)和22.7 m3(能量为791.3 MJ/t)天然气,远低于文献[14]直接热脱附的1 211 MJ/t的能耗(已扣除烟气二次燃烧处理的能耗),文献[14]的土壤含水率较高(20%),本研究的土壤含水率较低,这可能是能耗差异的原因之一。通过计算,550 ℃工况下修复后土壤携带热能、脱附烟气携带热能、土壤中水蒸发吸收的热能和炉膛烟气携带热能分别占输入热能的33.3%、12.0%、32.4%、16.5%,650 ℃工况下分别占34.3%、12.2%、28.6%、18.8%;两种工况的系统散热量分别占输入热能的5.8%和6.1%。土壤中水蒸发吸收的热能和修复后土壤携带热能两者占输入热能的60%以上,这与文献[14]研究直接热脱附能量平衡的结论不同,该研究表明,土壤中水蒸发吸收的热能和脱附烟气携带热能分别占土壤脱附单元热能输入的42%和27%(出土温度320 ℃),这可能是直接热脱附的脱附烟气量远远大于间接热脱附的烟气量所致。因此,在预处理过程中降低土壤含水率,对直接和间接热脱附的能源节约具有重要意义。同时,在确保土壤修复合格的基础上尽可能选择较低的加热温度,从而降低修复后土壤的温度,对间接热脱附的整体能耗节约具有重要意义。

3 结 论

(1)不同加热条件下各温区升温趋势较为一致,升温速率总体表现为温区4>温区3>温区2>温区1。

(2)回转式间接热脱附可高效处理低、中和高浓度PAHs污染土壤。当进料速度为1.5 t/h、停留时间为60 min时,低浓度污染土壤在350 ℃下处理可修复达标;中、高浓度污染土壤需达到550 ℃才能修复达标。

(3)本研究中有97.33%~98.95%的苯并[a]芘可能在热脱附过程中分解;脱附烟气和粉尘中的苯并[a]芘质量分数分别为0.08%~0.10%和0.11%~0.50%,浓度超过相关标准,需进步一净化处理。

(4)修复后土壤携带热能占输入热能的比例最大,土壤中水蒸发吸收的热能占输入热能比例次之;降低进土中土壤含水率和选择适当的加热温度是降低能耗的重要举措。