多用炉气体渗碳工艺改进

2021-12-03潘少杰周梦飞杨家富王立杰

潘少杰, 周梦飞, 杨家富, 王立杰

(南京林业大学机械电子工程学院,江苏 南京 210037)

江苏某林业机械厂在多用炉气体渗碳时采用甲醇作为稀释剂,丙酮作为富化剂,且均为常量,然后根据测氧传感器(氧探头)输出电势的大小,通过调节通入炉内的平衡空气流量来自动控制炉气碳势[1-2]。这种方法可以实现单因素精确控制碳势[3],渗碳零件质量也符合图纸要求。但是,由于整个渗碳过程中渗剂都是以所需的最大流量通入炉内,且恒定不变,所以浪费了大量的渗剂,从经济角度看,这不是最佳工艺。为此,我们分析了氧探头单因素精确控制碳势的基本条件,并提出了改进工艺的办法,保证既能精确控制炉内碳势,渗碳零件质量稳定可靠,又能节约大量渗剂,取得了较好的效果。

1 氧探头单因素精确控制碳势的基本条件

气体渗碳时活性碳原子可以通过下面的反应提供[4]:

(1)

这时,炉气碳势可用下式来表示[5-6]:

(2)

式中:PO2、PCO为炉内O2和CO气体的分压;rc为渗碳温度下奥氏体中的饱和碳浓度,K为(1)式的平衡常数。

氧探头实质就是氧化锆固体电解质浓差电池,一定温度下,当氧化锆管的内测通入参比空气,外侧与炉内渗碳气体接触时,氧探头的输出电势E可以用能斯特方程表示:

(3)

式中:E为氧探头的输出电势(mV);T为氧探头工作温度(绝对温度K);PO2为炉内氧分压。

由(2)、(3)式可得:

(4)

从(4)式可以得出如下结论:氧探头单因素控制碳势要想达到较高的控制精度,不致发生失控现象,必须满足以下两个前提条件:

(1)炉气中的CO含量必须保持恒定。

(2)T、K和rc必须为常数。而K和rc与温度相关,所以炉温T必须保持恒定。

一般情况下,我们都是假设炉温T和炉内CO含量是恒定不变的。这时炉气碳势xc是氧探头输出电势E的函数,它们之间有严格的对应关系(见表1),这就是氧探头单因素精确控制碳势的基本条件。

表1 炉气碳势与氧电势、温度的关系(CO含量:28%)

2 工艺改进方法

目前炉温仪表的控温精度非常高,可达±1 ℃,这时可以认为炉温基本恒定不变。所以,要实现氧探头单因素精确控制碳势,必须使炉气中的CO含量基本恒定不变。

由于原工艺稀释剂甲醇、富化剂丙酮为常量,然后根据氧探头输出电势的大小通过调节通入炉内的平衡空气流量来自动控制炉气碳势。这时渗剂高温裂解后炉内气体成分基本不变,因此可以认为炉气中的CO含量是基本恒定的,而且温度恒定,所以炉气碳势与氧探头输出电势具有严格的对应关系,能实现碳势的精确控制,但是由于整个渗碳过程中渗剂都是以所需的最大流量通入炉内,因此将浪费大量的渗剂。从经济性的角度看,这不是最佳的气体渗碳工艺。

为此,我们决定改变渗碳工艺方法,仍然将甲醇作为稀释剂,丙酮作为富化剂,但其滴入炉内的流量根据氧探头输出电势(即炉气碳势)设定值由碳势控制仪自动控制电磁阀,实现同步增减。渗碳工艺曲线如图1所示。

虽然甲醇和丙酮分解后的气体中CO和H2的组分不相同,但由于是同步增减,两者流量比例不变,所以渗碳过程中炉内CO含量基本恒定不变,炉气成分稳定,碳势可控[7]。

3 试验结果

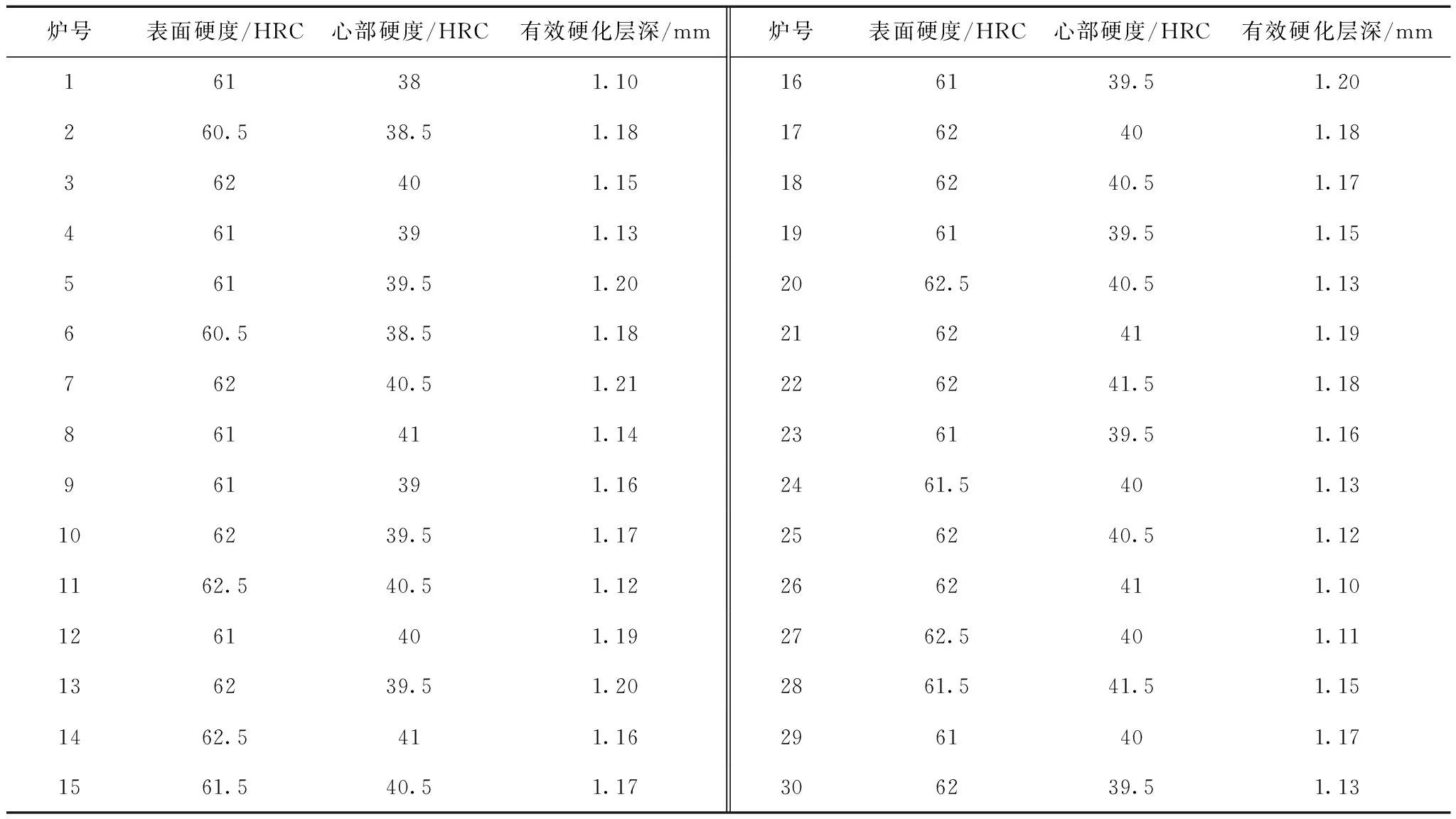

按照图1的渗碳工艺曲线处理了30炉零件,其表面硬度、心部硬度、有效硬化层深度见表2。

图1 渗碳工艺曲线

表2 30炉渗碳零件热处理质量检测数据

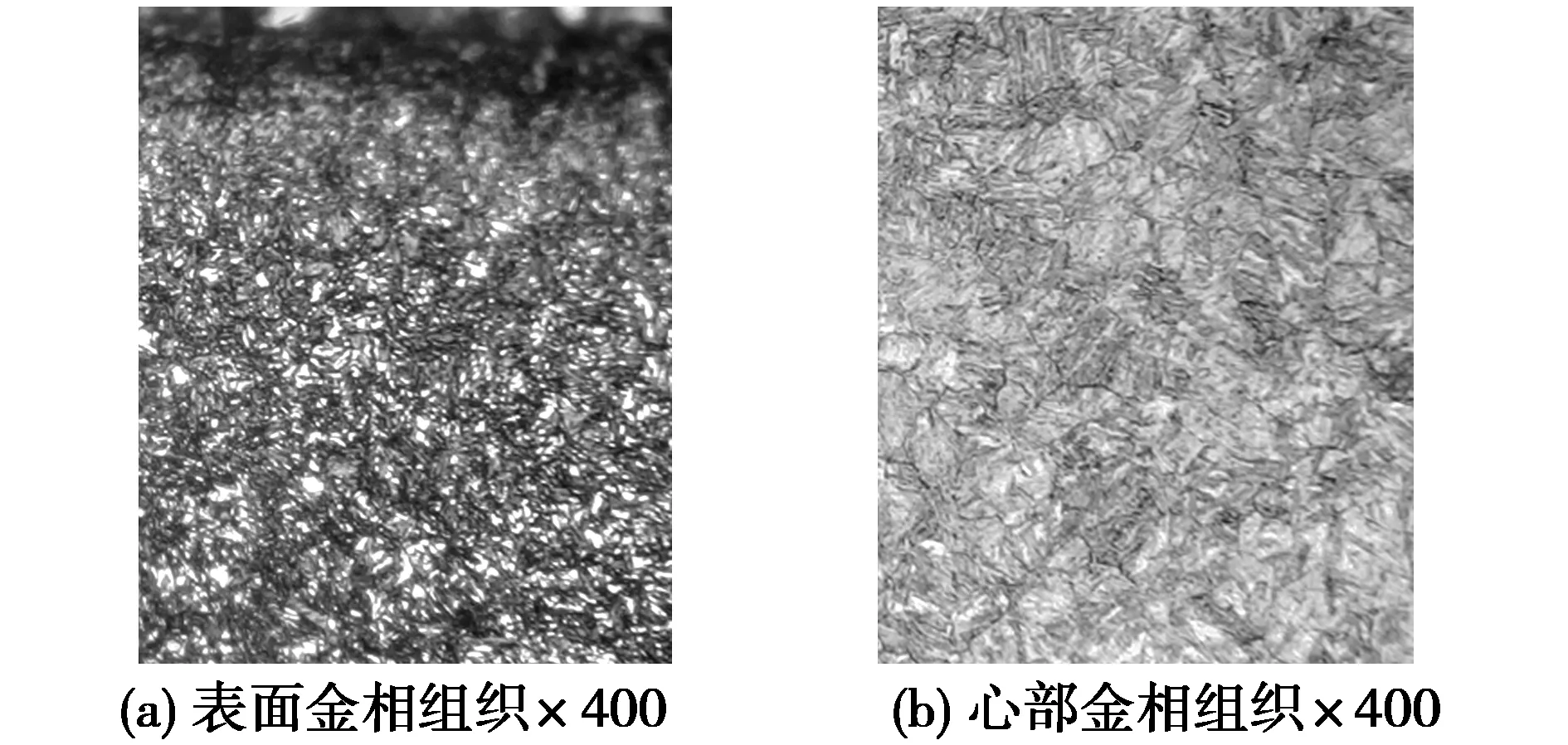

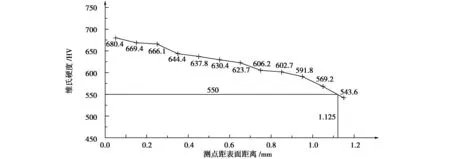

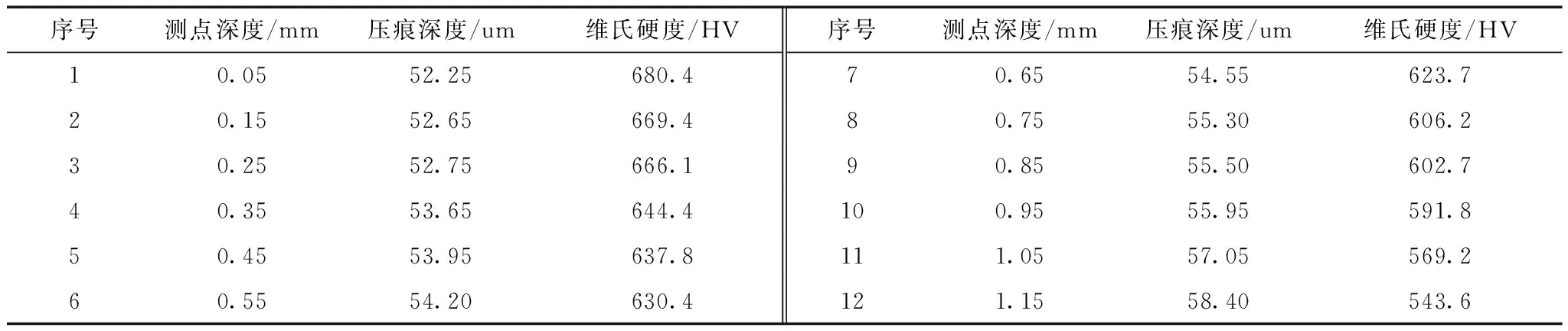

渗层表面和心部金相组织见图2,有效硬化层深度实测数据和曲线见图3和表3。渗碳零件的技术要求为表面硬度58~64 HRC,心部硬度为30~46 HRC,有效硬化层深度为1.0~1.3 mm。

图2 渗碳零件金相组织

图3 有效硬化层深度曲线

表3 有效硬化层深度测量数据

4 结论

改进渗碳工艺后,由于渗碳过程中甲醇和丙酮根据氧探头输出电势设定值同步增减,两者流量比例不变,炉内CO含量基本恒定不变,炉气碳势和氧探头输出电势之间具有严格的对应关系,能够实现碳势的精确控制。

从30炉改进渗碳工艺后的零件质量检测数据可以看出,渗碳热处理质量稳定可靠,符合图纸技术要求。由于整个渗碳过程中渗剂流量是根据氧探头电势设定值同步增减,而且随着渗碳时间延长渗剂需求量是逐步减少的,所以与原工艺相比可以节约28%的渗剂。按每台多用炉每天使用50 kg渗剂,一个月1 300 kg渗剂计算,可节约364 kg渗剂,甲醇和丙酮的平均价格约为6 600元/吨,每月能节省2 402.4元,具有较好的经济效益,并能减少有害气体的排放,节能环保效果明显。