柔性采摘末端执行器研究进展

2021-12-03陈蒙,陈丰,2*,周稳

陈 蒙, 陈 丰,2*, 周 稳

(1.安徽科技学院机械工程学院,安徽 凤阳 233100;2.泰州里华齿轮制造有限公司,江苏 泰州 225300)

我国人口众多且是农业大国,国家对农业发展尤为重视,但我国在农业发展方面仍面临着很多问题,首先就是劳动力大幅度减少,随着城镇化的进程,预计2030年我国城镇化率会超过70%,劳动力的减少是农业发展面临的主要问题[1-3]。其次是农业装备智能化程度较低,近年来各式各样的农业机器人被应用到农业生产的各个领域,中国工程院院士赵春江表示,未来农场将会是无人农场。农业机器人的使用是农业发展的重要一环,农业机器人的使用,不仅能够提高作业效率,同时能够帮助农民降低作业强度,和减少众多复杂或者高危的劳动,农业机器人的研发使用目前已经成为世界的研究热点[4-6]。

近年来设施农业发展迅猛,我国设施农业的面积已经超过了400万公顷,设施农业的大力发展对农业生产效益有着很大的提升。但设施农业的运作需要大量的人力投入,其中在果蔬的收获方面,由于采摘作业的复杂性,目前采摘自动化程度仍然很低,绝大多数的果蔬采摘作业均要通过人工作业完成。虽然果蔬采摘机器人的应用可降低人工劳动强度,提高劳动生产率和产品质量,保证果蔬适时采收,但目前果蔬采摘机器人面临着准确率低、工作时间长、夹取损伤大、制作成本高、通用性低等问题,其中除去算法优化的原因,大多是由于采摘末端执行器设计不足直接或间接引起的。因此,发展自动化收获技术,研究开发果蔬采摘机器人末端执行器,具有重要的意义[7-10]。

1 末端执行器介绍及分类

果蔬采摘末端执行器分类众多,根据采摘的需要,末端执行器需要完成夹持和剪断或拧断等动作。夹持环节的设计不仅要对夹持结构进行设计,同时在针对不同的作业对象,即不同水果的质量和易损伤程度,进行夹持方式以及夹持力的计算。目前在夹持这一环节主要有多指式、吸盘式、软体仿生式等多种夹持方式。对于剪断或拧断的动作,现今所采用的结构也十分的众多,主要有剪刀式、旋转刀片等物理剪切,和电热丝、激光切割等热切割方式。整体来说随着采摘机器人的发展,末端执行器的研究趋向于多样化,但现今主流的研究方向为灵活性和柔性[9]。

1.1 吸入式

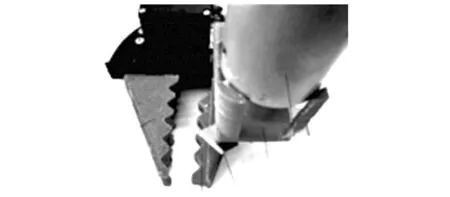

由美国科技公司Abundant Robotics研发的苹果采摘机器人,末端执行器部分采用了吸入的方式,在采摘机提供的吸力下,果蔬由末端吸入口通过管道输送到收集装置中。这种采摘机器人基于真空技术而非机械臂对果实进行抓取,大大提高了采摘效率,节省了人力的投入,但该产品对果蔬损伤较大,在产业化推广上仍面临着一定的问题。美国苹果采摘机器人末端执行器如图1所示[11]。

图1 美国苹果采摘机器人末端执行器

1.2 夹持式

兰州理工大学段红燕等人,基于串番茄生长特性和采摘要求,设计了一种适应于采摘成串番茄的末端执行器,建立了夹持接触力学模型,同时建立了稳定夹持模型,对夹指的可靠夹持力进行了分析,制作了物理样机,并进行了负重干扰性能的夹持实验,满足采摘串番茄时的夹持能力需求。串番茄采摘末端执行器如图2所示[12]。

图2 串番茄采摘末端执行器

Tortga AgTech公司投资设计的草莓采摘机器人,其末端执行器采用了较软的硅胶材料,并制作成网格形状增加压缩变形储能,而且采用三指夹持的方式。由于夹持装置材料选用的软质材料,使得其在夹取易损伤果实上有着一定的优势。草莓采摘末端执行器如图3所示[13]

图3 草莓采摘末端执行器

程鼎豪等人,在解决双孢菇人工采摘效率低的问题上,设计了一种双孢菇采摘机械手末端执行器,采用仿形弹性夹持套结构,套筒内填充有液性塑料,由气缸驱动液性塑料内推杆的伸长,使夹持套上部张开下部收缩,实现吸持功能。双孢菇采摘机械手末端执行器如图4所示[14]。

图4 双孢菇采摘机械手末端执行器

美国哈佛大学Whiteside课题组以弹性硅胶为材料,结合3D打印技术,设计制造以气动网络为执行器的软体手。湖北工业大学刘凡,根据果蔬采摘特点,确定了软体机械手的关节及其数量,构建了软体机械手的3D模型,并完成了其制作,同时为了增强系统气密性,对软体机械手的结构进行了优化[15-17]。仿生机械手如图5所示。

图5 仿生机械手

1.3 抛落式

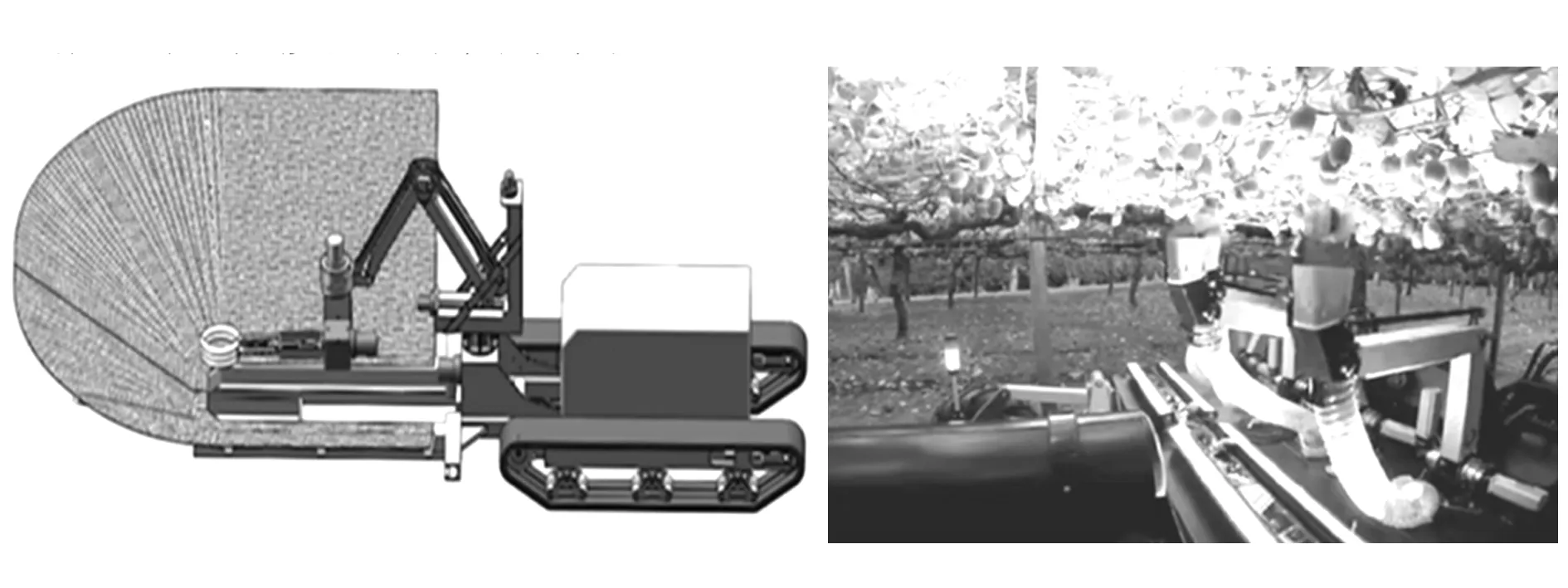

抛落式包含直接跌落式,如在大枣采摘中往往采取直接击落的方式[18]进行拾取收集,这种没有很好地实现智能化,且易对果蔬造成损伤。新西兰H.A.Williams等人,设计并制造了一种新型的机器人猕猴桃收割机[19],果实果梗剪断后,直接跌落管道中,由管道汇总到存储仓内,节省了机械臂投放果蔬的回程时间,大大增加了采摘效率,且管道材料多为柔性材料,也能一定程度地解决采摘过程损伤问题。抛落式末端执行器如图6所示。

图6 抛落式末端执行器

2 发展现状及发展趋势

末端执行器的研究逐渐向柔性方向发展,通过柔性技术的使用不仅能增加机构柔性及灵活性,同时也能提高采摘机器人的通用性。这一方向主要有3个特点,一是材料柔,二是驱动柔,三是控制柔,近年来随着仿生技术在采摘机器人领域的应用,使得机构的柔性大大的增加。

2.1 材料柔

材料柔主要体现在末端执行器的夹爪材料上,使得夹爪与果实接触时由于材料具有弹性,可以吸收能量来达到减少夹取损伤的目的。同时,由于软质材料也有一定的形变,产生自适应的局部包裹行为,由点接触转换到面接触,使得接触面积增大,压强减小,摩擦力增大等,既能减少对果实或机器本身带来的损伤,也能减少采摘夹取过程中的跌落问题。目前制作软体机器人的材料主要包括高弹性体、塑料、颗粒和织物,其中具有高弹性的硅胶是制作软体机器人使用最多的材料。如Mengying Xie,Mingzhu zhu[25]等研制的柔性自供电多功能传感器,用于多材料3D打印的刚度可调软机器人夹持器和FESTO公司的蜥蜴仿生吸盘[24]等末端仿生夹持器,其主要材质就采用的柔性材料。柔性材料末端执行器如图7所示。

图7 柔性材料末端执行器

2.2 驱动柔

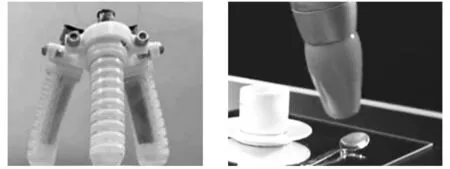

柔性仿生采摘末端执行器,主流的柔性驱动器有气动软体末端执行器、线动软体末端执行器,以及SMA(形状记忆合金 shape memory alloy,SMA)和EAP(电活性聚合物执行器 electro active polymer)等特殊材料末端执行器[27]。如杨孟涛、黎泽伦等人研究的一种组合式气动柔性机械手[28],上海交通大学王超研究的线驱动硅胶软体机械手[29],中国科技大学韩广明研究的SMA人工肌肉柔性仿人灵巧手[30],韩国成均馆大学的Min Young Jung等人研制的圆柱形驱动器等[31],都采用了柔性的驱动装置。柔性驱动末端执行器如图8所示。

图8 柔性驱动末端执行器

2.3 控制柔

采摘机器人的控制系统包括自主完成果实识别定位、采摘路径规划、顺序规划、动作执行、果实收集筛选等一系列动作。而在减少损伤和提高成功率等方面,控制手段主要是靠各种算法的介入如模糊算法等,同时加装多种传感器形成闭环负反馈,进行夹持力的调节,实现柔性控制。现今识别定位准确率,抓取位姿计算等,主要靠算法优化[32,33],柔顺抓取等新型控制系统研究[34],使得采摘机器人在作业过程中采摘力平滑,采摘性能也有了很大的改善。

采用软质的材料,以及仿生机械臂及末端执行器的特殊驱动,如气动SMA丝驱动方式,使得输出力稳定,且受力面积增加,包裹性增强,采摘过程的损伤大大减少。同时,仿生机械技术的应用,使得机构的灵活性大大的增加,自由度更多、过程更连续,也使得对控制算法的要求进一步加大。目前的采摘机器人大多数为传统的刚性结构,关节的运动是确定的,而同一种果实的大小和形状却不完全相同,采摘目标只能被动适应机械手抓握形状,而不能使机械手主动适应果实的大小和形状,容易造成采摘失败或者损伤果实。通过对末端执行器的设计改进,以及仿生软体技术的加入,也会加大采摘机器人抓取的通用性以及作业的通用性。

3 目前面临的问题

采摘机器人末端执行器作为采摘机器人最重要的组成部分,由于采摘末端执行器设计不足直接或间接引起的问题有以下几方面。

3.1 准确率不高

国家农业智能装备工程技术研究中心冯青春等[20-21],针对吊线栽培番茄开发的采摘机器人,试验中番茄单果的采摘作业耗时约24 s,在强光和弱光下的采摘成功率分别达83.9%和79.4%。末端执行器夹取过程滑落,或者夹取不稳定,是造成采摘精准度达不到较高水平的主要原因。但仿生软体末端执行器,由于其多自由度,以及具有自适应性、包裹性的特点,可以有效提高摘取成功率。如湖北工业大学的刘凡等[22],设计的采摘柔性机械手,具有一定的自适应性,从实验来看,能一定程度地解决这一问题,但实用性和实际使用情况仍需改进。

3.2 夹取损伤严重

夹取损伤问题也是采摘机器人作业过程中常见的问题,其中作业损伤不仅包括末端执行器夹持力过大造成的损伤,也包括作业过程中对外界环境触碰造成的损伤,夹取损伤问题也决定了采摘的准确率。如南京农业大学姬长英[23]团队提出的一种吸入式末端采摘机器人机械手,兰州理工大学段红燕[24]等设计的串番茄夹取采摘机械手,无论是吸入式或夹取式末端执行器,在采摘过程中,由于其结构材料较硬,夹取力、吸力不容易控制,很容易对果蔬表皮及组织造成损伤。

3.3 通用性不强

通用性问题,不仅仅包括不同环境作业的通用性,也包括相似果蔬间作业的通用性,现有的设计大多主要针对特定环境进行设计,机械臂灵活性以及作业范围有限,改变作业环境,或者作业对象,采摘机器人将无法工作。但随着仿生技术的推进,能够解决这一问题。如FESTO公司的灵巧手等,其抓取对象众多,无论是光滑表面物体,还是复杂物体,都能实现很好的抓取。

4 结论展望

柔性末端执行器的使用,不仅会增加整体采摘机器人的灵活性和柔性,增加夹取准确率、减少夹取损伤,同时仿生技术在机械臂上的应用,也会使得采摘机器人在复杂环境以及狭小空间下的作业成为可能。同时柔性这一要求是机器人的一个重要指标之一,柔性不仅是作业过程中对果蔬作物保护的需求,也是对机器本身安全性的保证,仿生技术的应用也是未来发展的趋势。针对柔软易损对象在末端执行器和拾取手方面,采取仿生程度更高的柔性扭动采摘方式,从而实现快速无损采摘。

4.1 仿生机械手原理结构与刚度调控研究

软体机器人在具有无限自由度的同时,其形状没有受到足够的约束,因此想要实现精确控制十分困难。与传统的刚性机器人相比,低刚度也极大地限制了软体机器人力和扭矩的承载能力,因此还需要对刚度调控进行深入研究,保障软体机械手的刚度和强度,以避免软体机械手在抓取接触过程中出现振荡,同时避免与树枝等障碍物发生碰撞。拟结合虚拟设计、优化设计、有限元分析、可靠性设计等多种设计方法,采用智能材料、生物材料等复合体来制作果蔬采摘装置的末端执行器,通过刚性和柔性材料融合的共融技术,利用信息融合理论建立果蔬采摘控制策略,实现柔顺性采摘,同时克服柔顺性过高引起执行器易发生弯曲导致抓取失败的问题。

4.2 柔性材料和柔性驱动研究

接触材料的柔性体现在采摘过程中,由于采摘末端执行器接触部分自身的材料性能,在与果实接触时产生形变,加大了接触面积,产生包裹性的特点,减少果实损伤和采摘过程中的跌落。柔性的驱动在作业过程中,由于其提供的驱动力是非刚性的,在夹紧这一环节也能产生一定的自适应性,使得采摘成功率增加,同时夹取损伤率减小。

4.3 生物特性与传感器研究

智能农机装备的研发,离不开与农艺的融合,在采摘机器人的研发过程中,综合考虑果蔬的生长状态、生物力学特性、栽培模式等,设计针对性的末端执行器,通过引导性标准种植,使果蔬尽量能够垂落下来,便于识别和采摘。同时针对柔性化采摘机器人末端执行器设计,要对采摘对象的生物力学特性,以及其他特征进行采集分析,通过对柔性末端执行器包裹面积大小、驱动力的调控,来增加不同采摘对象间的通用性,同时也能很好的减少夹取损伤问题。同时不同果蔬由于其质地硬度不同,一些滑觉压力传感器的使用能够形成负反馈,反馈调节夹紧力的输出,能够针对不同果蔬提供最优的力度输出。因此,生物特性与传感器研究也有很强的实用意义,都是末端执行器实用化过程中亟待解决的问题。