光学检漏的试验时间问题

2021-12-02肖汉武

肖汉武

(中国电子科技集团公司第五十八研究所,江苏 无锡 214035)

0 引言

与传统的检漏技术不同,光学检漏(Optical leak test,OLT)可以一步完成细检漏、粗检漏过程,且检测时间(即试验时间)明显低于传统的氦质谱细检漏和碳氟化合物粗检漏,是一种效率极高的检漏技术。

光学检漏方法于1994年最早被引入了美国军用标准STD-MIL-883E“微电路试验方法”中,经过不断改进,在STD-MIL-883J中给出了光学检漏的漏率计算公式[1],之后该检漏方法得以快速推广应用。我国军用标准GJB 548B-2005“微电子器件试验方法和程序”中第5节的方法1014.2引入光学粗检漏(试验条件C4)、光学粗/细检漏(试验条件C5)。正在修订中的GJB 548C也直接引用了STD-MIL-883J中关于光学检漏试验方法的最新规定,但其应用才刚刚起步。

STD-MIL-883J虽然给出了光学检漏的漏率计算公式,但对于光学检漏的试验时间、压力等均未明确规定,与传统氦质谱细检漏、碳氟化合物粗检漏中明确的试验条件(压力、等待时间t1、t2)一样,这些试验条件对具体的检漏过程有重要的指导意义。本文主要讨论光学检漏中盖板刚度与试验时间、压力及标准漏率之间的关系,计算了各种芯腔体积下为确保足够的检漏灵敏度所必须的最短试验时间。

1 试验时间的计算

1.1 试验时间

光学检漏是利用光学干涉仪测量检漏加压过程中,因加压气体通过漏孔进入封装腔体内使得内部压力发生变化进而导致封装盖板物理形变发生的形变变化量,并将这种盖板物理形变变化量转换成封装的实际漏率。与传统的氦质谱检漏类似,光学检漏需要对待检测器件进行加压。具体的检漏步骤为:首先将待检测封装盖板放置在加压腔室内,系统对加压腔室先施加一个正弦曲线的压力过程,同时测量盖板的相应形变并自动计算封装盖板刚度值;然后系统开始标准的测试周期,即按照设定的加压压力对腔室加压,并维持加压压力。加压稳定后,封装腔体内外存在一个固定的压力差,在此压差作用下,封装盖板迅速凹陷。若封装存在漏孔缺陷,加压气体(以氦气为例)通过漏孔进入封装腔体内使得内部出现氦气分压。此时盖板内外两侧压力差开始变小,其差值在一个测试周期内随时间而变化。测试周期内盖板两侧压差的变化使得盖板凹陷程度逐渐减小,激光干涉仪测量封装盖板物理形变的变化量(即试验最后时刻与加压后达到最大形变时刻的盖板形变量差值),通过计算机自动计算出该封装的实际漏率。最后,加压腔室内气体释放,光学检漏过程结束。

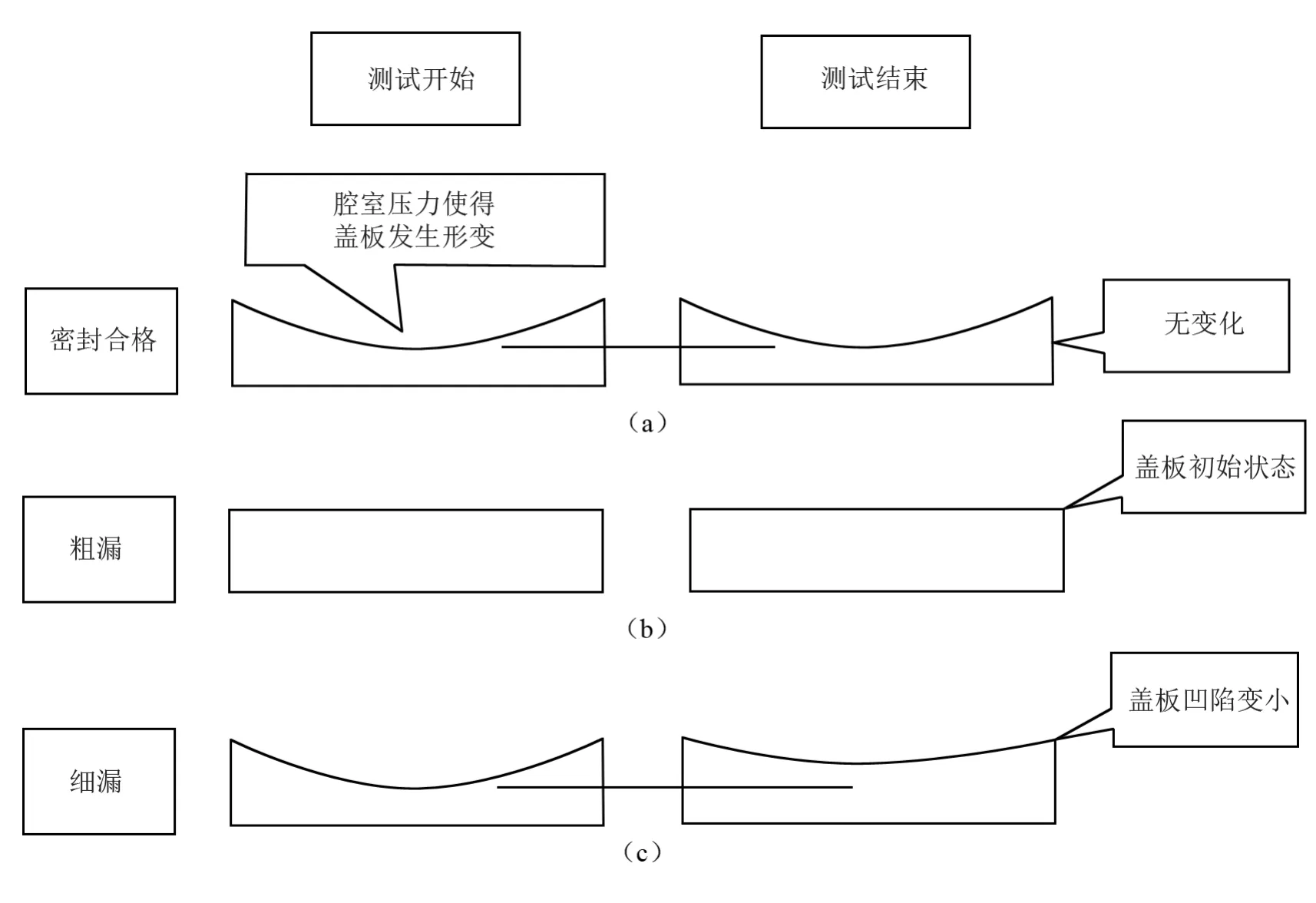

图1为光学检漏过程示意图[2]。与常规氦质谱检漏类似,光学检漏同样存在细漏、粗漏和合格三种状态。可以看出,密封合格器件在一个测试周期内盖板形变无变化,即一直维持一个最大的物理形变,这是因为器件内部未形成氦气分压,盖板内外两侧压力差固定不变,如图1(a)所示;当器件存在一个很大的漏孔时,开始加压时,气体很快通过漏孔进入封装腔体内,盖板内外两侧压力迅速达到平衡,此状态下,盖板维持初始状态,如图1(b)所示;当器件存在微小漏孔时,在测试周期初始阶段,封装腔体内外压差最大,盖板出现最大凹陷。随后氦气不断进入封装腔体,氦气分压逐渐增大,盖板内外两侧压力差变小,盖板凹陷相应变小(盖板形变变化量变小),如图1(c)所示。

图1 光学检漏的三种盖板形变状态Fig.1 Three status of the lid deflection during optical leak test

由于加压结束后器件的实际漏率结果即可同时给出,其一个测试周期即为光学检漏的试验时间,显然,试验时间也等同于器件的加压时间t。传统氦质谱检漏的试验时间则是包括氦气加压时间t1和去除压力后到漏气检测之间的停顿时间t2。正如氦质谱检漏的加压时间t1和停顿时间t2影响氦质谱检漏的测量漏率,OLT的试验时间将决定其最小可检测等效标准漏率。

1.2 光学检漏灵敏度

光学检漏的灵敏度取决于激光干涉仪的分辨率R,与激光波长、激光扫描频率等相关。激光波长越短,扫描频率越快,分辨率也越高。激光干涉仪的分辨率通常为几个纳米,目前市面上的光学检漏仪采用的是绿色激光光源,激光波长为532 nm,可探测的最小形变量为5 nm。也就是说,目前光学检漏仪的灵敏度为0.005µm。虽然紫光波长更短,有利于分辨率的提升,但紫光对于金属盖板镀层的影响更明显,目前并未应用于光学检漏仪。

1.3 最小可检测压力变化量

光学检漏的实质是通过激光干涉仪探测封装盖板在检漏腔室压力作用一定时间(试验时间t)后盖板形变的变化量来计算封装的实际漏率。最小可检测压力变化量是指盖板在激光干涉仪可探测的最小形变量对应的封装腔体内部压力的变化量,用pmin来表示,单位为Pa。

封装盖板在压力作用下发生形变,其形变量与盖板刚度S和盖板内外两侧的压力差相关[3-4]。光学检漏仪所能探测到的最小盖板形变量即为激光干涉仪的分辨率R,对应的盖板内外两侧的压力差即为最小可检测压力变化量,三者之间的关系可以通过式(1)表示。

式中:pmin为最小可检测压力变化量,Pa;R为激光干涉仪分辨率,µm;S为盖板刚度,µm/Pa。

1.4 封装腔体实际压力变化量

OLT中封装腔体在检漏腔室的加压过程与传统氦质谱检漏中的加压过程相似,但前者的加压时间即试验时间远低于后者。OLT通常采用氦气进行加压,倘若器件存在密封不良,在试验时间内封装腔体内部的氦气分压pHe(即封装腔体实际压力变化量)将增大,其值可以借用氦质谱检漏式(2)进行计算。

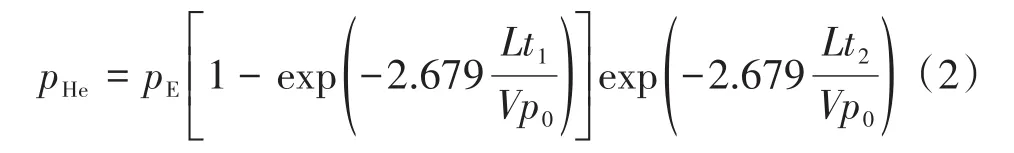

式中:pHe为进入封装腔体内部的氦气分压,Pa;L为等效标准漏率(空气),Pa·cm3/s;pE为 检漏腔室气体加压压力,Pa;p0为标准大气压力,Pa;t1为氦气加压时间,s;t2为加压放气后到开始氦质谱检漏的候检时间,s;V为封装腔体体积,cm3。

在整个试验过程中,封装腔体一直处于加压状态,不存在放气过程,式(2)中t2部分可以省略。式(2)可简化为:

式中:t为光学检验试验时间,s。

盖板形变时本身会引起封装腔体内部初始压力的变化,倘若器件没有泄漏,那么这种压力变化是固定不变的。因此可忽略盖板形变引起的内部压力变化,故光学检漏过程中封装腔体内部的压力变化量即为加压过程中氦气进入腔体内的氦气分压。

对于一个存在漏孔的封装,光学检漏开始加压时(即t=0),封装腔体内氦气分压为0,此时腔体的内外压力差为腔室加压压力pE减去封装腔体内的初始压力pini。盖板在腔室加压压力的作用下产生一个初始形变,也是最大形变;当加压至某个时刻(即试验时间t),封装腔体内部氦气分压增加至pHe,相对于t=0时刻,此时封装腔体实际压力变化量为pHe-0。随着试验时间t增加,封装腔体内氦气分压pHe增大,实际压力变化量增大,但封装腔体的内外压力差pE-pini-pHe变小,盖板形变量随之减小。当漏孔足够大或时间足够长时,pHe=pE,盖板恢复至原始的状态,此时盖板形变量最小[2]。

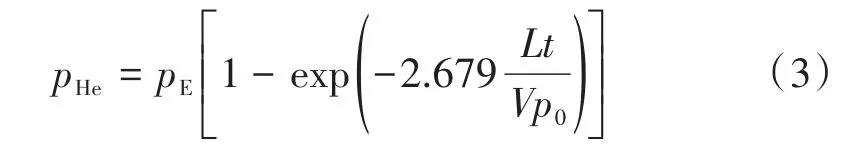

根据式(3),在最大允许等效标准漏率L(即现行标准所规定的等效标准漏率的最大极限值,又称等效标准漏率拒收判据)下,计算了不同封装腔体体积在不同试验时间内的封装腔体压力变化量pHe。根据计算结果绘制了封装腔体体积0.005~10 cm3范围内腔体压力变化量pHe与试验时间t的关系曲线,如图2所示。可以看出,不同体积下的关系曲线呈线性,即在漏率为最大允许等效标准漏率情形下封装腔体的压力变化量与试验时间基本成正比关系。

图2 最大允许等效标准漏率下封装腔体压力变化量与试验时间的关系曲线Fig.2 The relationship between the pressure change inside the package cavity and the test time under the maximum allowable equivalent standard leak rate

1.5 最小试验时间

光学检漏中只有当封装腔体压力变化量大于或等于盖板的最小可检测压力变化量时,激光干涉仪才能有效探测其盖板形变,进而得出该封装的实际漏率。在实际检漏中,在最大允许等效标准漏率下,当封装腔体压力变化量达到盖板的最小可检测压力变化量时,相应的时间即为最小试验时间。

由上述分析可以知道,盖板的最小可检测压力变化量与盖板的刚度紧密相关,刚度越大,盖板弹性越好,其最小可检测压力变化量越小。由于封装腔体压力变化量与试验时间呈近似正比关系,实际检测中仅需较短的试验时间,封装腔体的实际压力变化量即可超过盖板的最小可检测压力变化量。相反,刚度越小,盖板弹性越差,其最小可检测压力变化量也越大,所需的试验时间相应变长。

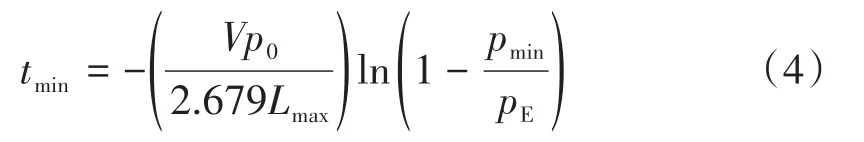

将式(3)中pHe替换为pmin,则对应的试验时间tmin(最小试验时间),由此可推导出最小试验时间计算式(4):

式中:pmin为最小可检测压力变化量,Pa;Lmax为最大允许等效标准漏率(空气),Pa·cm3/s;tmin为最小试验时间,s。

如前所述,最小可检测压力变化量pmin与盖板刚度S相对应,将式(4)中的pmin用盖板刚度S来替换,得到式(5)。

式中:R为激光干涉仪分辨率,0.005µm;S为盖板刚度值,µm/Pa。

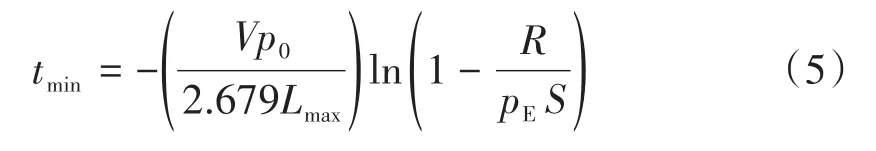

利用式(5)计算最小试验时间tmin,根据其结果绘制封装腔体体积0.005~10 cm3范围内二者之间的关系曲线,如图3所示。为试验参照方便,图和表中最小试验时间的单位为min。由图可以看出,最小试验时间随盖板刚度增大而减小。

图3 最大允许等效标准漏率下盖板刚度与最小试验时间的关系曲线Fig.3 The relationship between the lid stiffness and the minimum test time under the maximum allowable equivalent standard leak rate

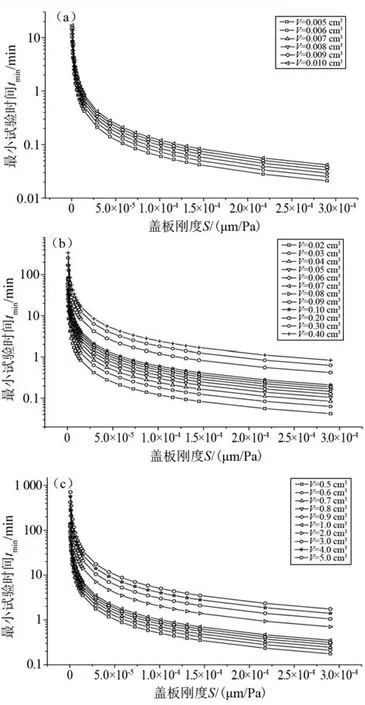

表1列举了不同最小可检测压力变化量/盖板刚度在最大允许等效标准漏率下对应的最小试验时间具体数值。

表1 不同最小可检测压力变化量/盖板刚度在最大允许等效标准漏率下对应的最小试验时间Tab.1 The minimum test time corresponding to the different minimum measurable pressure change or the lid stiffness under the maximum allowable equivalent standard leak rate

由表1可以看出,当封装腔体体积V=0.01 cm3,盖板刚度S=7.25×10-6µm/Pa时,在5.00×10-3Pa·cm3/s的允许等效标准漏率下采用517 000 Pa加压时对应的最小试验时间为1.68 min,故其试验时间应为2 min以上。对于一个腔体体积V=0.05 cm3,盖板刚度S=7.25×10-6µm/Pa的封装,同样采用517 000 Pa加压时,其最小试验时间为4.21 min,因此试验时间不低于5 min即可。显然,封装腔体体积越大,其最小试验时间也越长。如同样是盖板刚度S=7.25×10-6µm/Pa、腔体体积V=2 cm3的封装,其最小试验时间接近30 min。从这一点也可以看出,光学检漏方法对大尺寸封装的检漏效率比小尺寸封装要低很多。

2 讨论

2.1 大尺寸腔体的局限

从上述计算中可以看出,封装盖板刚度越小,其最小可检测压力变化量也越大;反之,刚度越大,对应的最小可检测压力变化量也越小。对于腔体体积较小的封装,较短的试验时间内即可达到足够的封装腔体压力变化量;然而,当封装腔体体积过大时,即便是试验时间加长,封装腔体压力变化量依旧较小,有可能小于其盖板的最小可检测压力变化量。从表1可知,当封装腔体体积超过4 cm3,同样在盖板刚度S=7.25×10-6µm/Pa的的情形下,其最小试验时间将超过60 min。这是光学检漏的局限性。

对于腔体体积过大的器件,通过增加试验时间、加大氦气加压压力可以增加封装腔体压力变化量,但氦气加压压力不可过大,否则存在因盖板凹陷变形导致的键合引线坍塌、密封结构损伤等风险[5]。增大盖板刚度可以有效降低试验时间,但刚度增大后盖板形变量反而变大,盖板凹陷更明显,对于大尺寸器件显然不合适。

2.2 最小可检测等效标准漏率

最小可检测等效标准漏率是指光学检漏系统能够检测的最小等效标准漏率,对应干涉仪所能探测的盖板最小形变量或形变变化量,即对应于最小可检测压力变化量情况下的等效标准漏率。

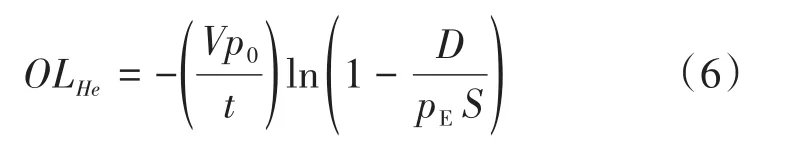

与氦质谱检漏不同的是,光学检漏系统测量值即为相对氦气的等效标准漏率。光学检漏的漏率计算如式(6)[1]:

式中:OLHe为氦气等效标准漏率,Pa·cm3/s;D为在t时刻盖板形变的变化量,µm。

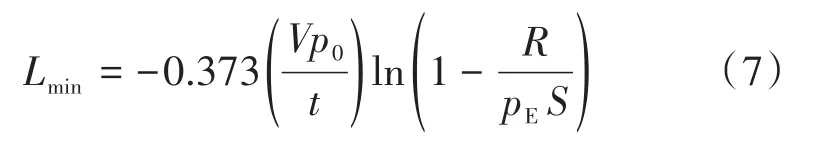

计算最小可检测等效标准漏率时,式(6)中的D等于光学检漏仪的分辨率R,对应于盖板的最小可检测压力变化量,其值为5 nm。由于光学检漏仪得出的漏率为氦气等效标准漏率,换算成等效标准漏率L(空气)时需要乘上一个系数0.373。由此导出最小可检测等效标准漏率计算式(7):

式中:Lmin为最小可检测等效标准漏率(空气),Pa·cm3/s。

显然,式(7)与式(5)是完全吻合的。从式(7)可知,光学检漏的最小可检测等效标准漏率与试验时间成反比关系。这与氦质谱检漏不同,后者的最小可检测等效标准漏率取决于检漏仪本身的灵敏度,与试验条件无关。与式(5)给出的最小试验时间不同的是,虽然都对应最小可检测压力变化量,但最小试验时间对应的是最大允许等效标准漏率,即光学检漏仪检测出实际漏率正好等于现行标准中等效标准漏率拒收判据的最短加压时间,这是保证光学检漏能正常筛选密封不合格器件的基本条件。只有当最小可检测等效标准漏率小于等于最大允许等效标准漏率,才能确保通过光学检漏的器件的实际漏率符合现行标准要求,否则,部分实际漏率大于最大允许等效标准漏率的器件将会被漏检而混入密封合格器件中。当试验时间明显超过最小试验时间时,光学检漏的最小可检测等效标准漏率进一步减小,检漏仪所能检测的漏率范围也越大,相当于提高了光学检漏的灵敏度。这也是光学检漏的一个优势。

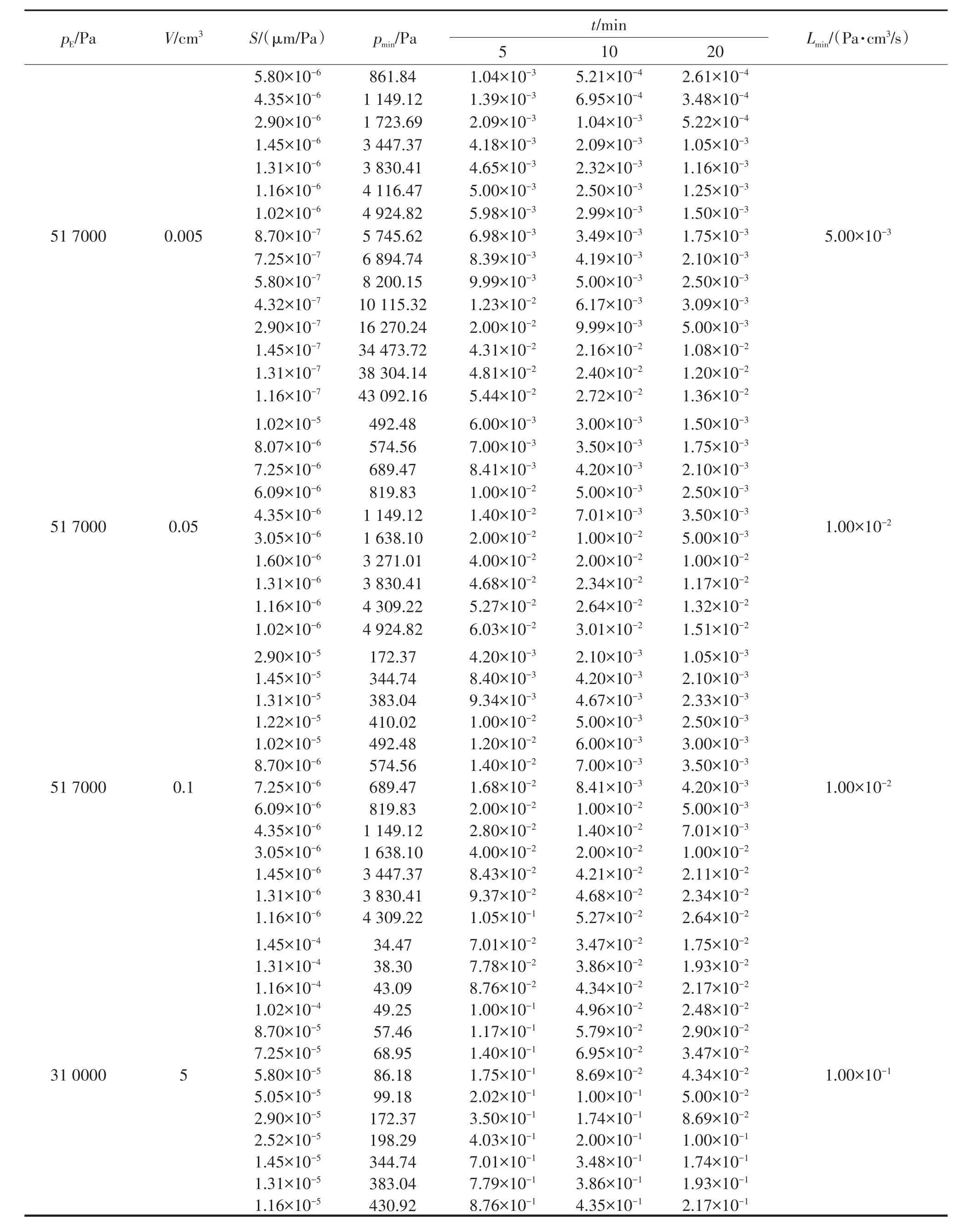

表2列举了封装腔体体积分别为0.005 cm3、0.05 cm3、0.1 cm3、5 cm3和 0.1 cm3时,在 5 min、10 min、20 min试验时间及不同盖板刚度下的具体最小可检测等效标准漏率值。可以看出,对于体积为0.1 cm3的封装腔体,要求检漏试验时间为5 min时,为保证光学检漏具有氦质谱检漏相同的灵敏度(即具有相同的等效标准漏率1.00×10-2Pa·cm3/s),则要求盖板的刚度必须不小于1.22×10-5µm/Pa;若试验时间为10 min时,要求盖板刚度不小于6.09×10-6µm/Pa;若试验时间延长至20 min时,盖板刚度须大于3.05×10-6µm/Pa。而当封装腔体体积为0.05 cm3时,对应于试验时间为5 min、10 min、20 min的盖板刚度须分别不小于6.09×10-6µm/Pa、3.05×10-6µm/Pa、1.60×10-6µm/Pa。实际光学检漏应用中某些器件无法正确检测,究其原因正是由于未根据封装的具体状态选择合适的检漏条件,导致盖板的形变状 态达不到检漏仪的最小灵敏度要求。

表2 不同试验时间及不同盖板刚度下的最小可检测等效标准漏率Tab.2 The minimum measurable equivalent standard leak rate corresponding to the different test time and the lid stiffness

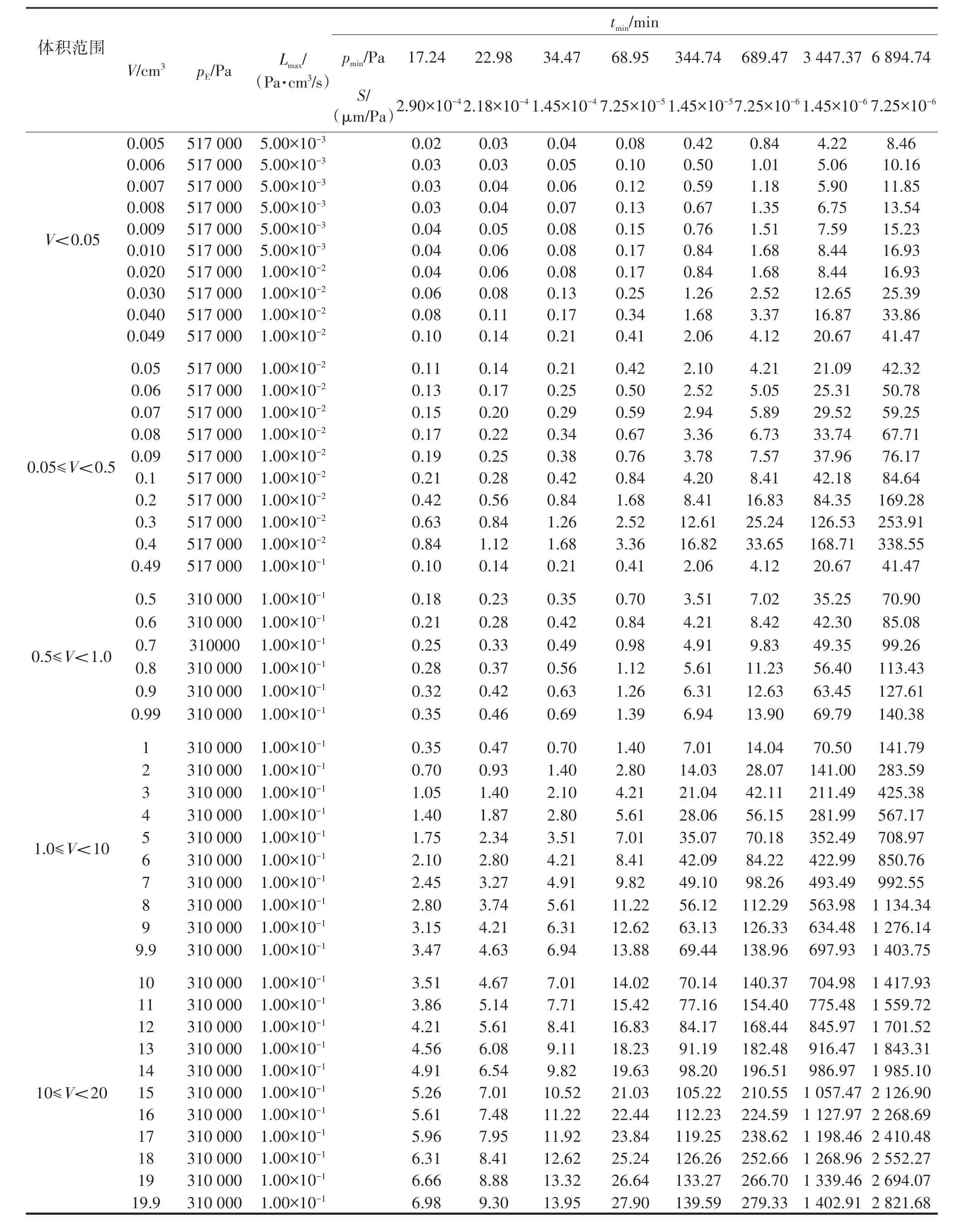

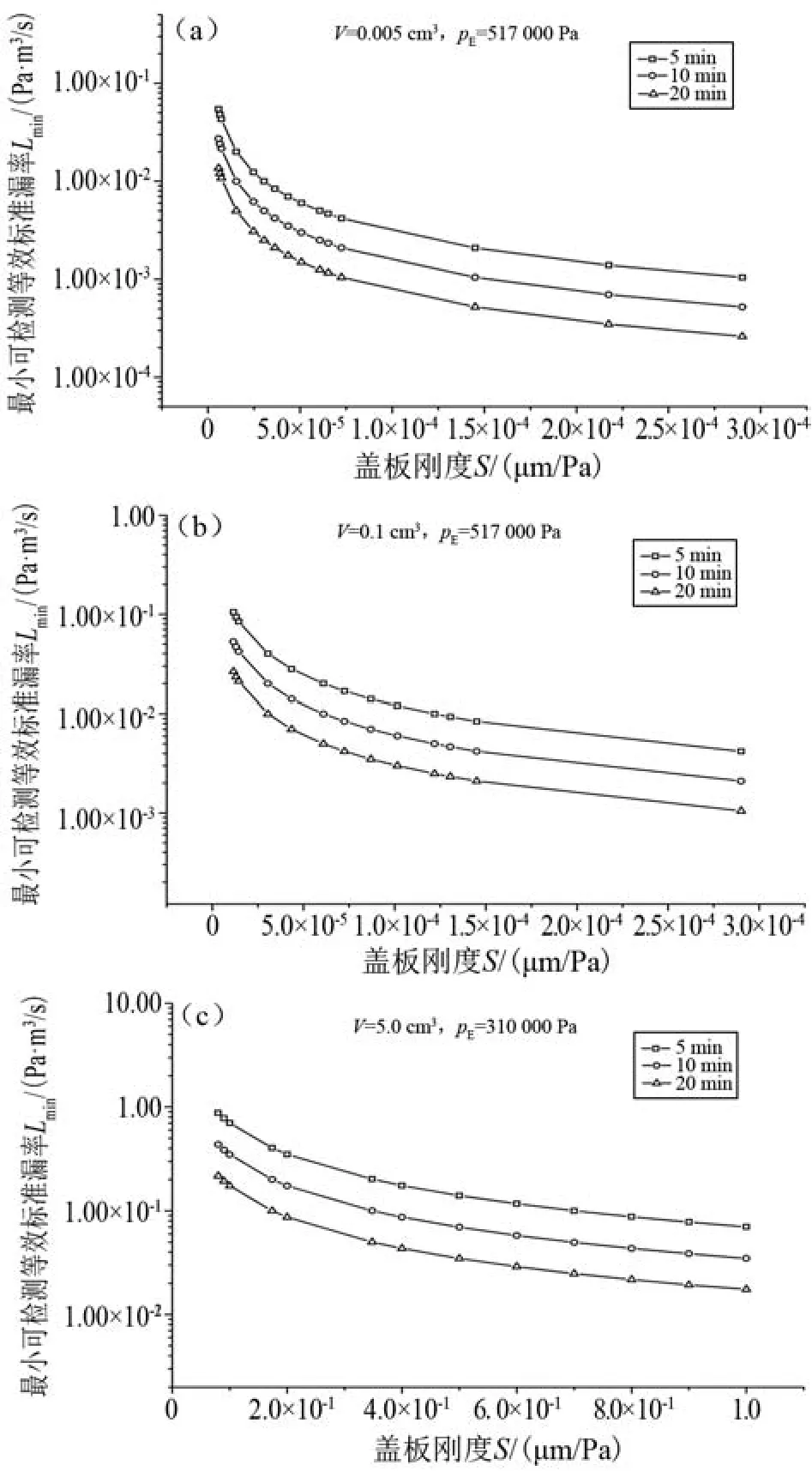

图4显示了封装腔体体积为0.005 cm3、0.1 cm3及5 cm3时,在试验时间为5 min、10 min及20 min对应的最小可检测等效标准漏率与盖板刚度之间的关系。

图4 最小可检测等效标准漏率与盖板刚度的关系曲线Fig.4 The relationship between the minimum measurable equivalent standard leak rate and the lid stiffness

从图4可以看出,最小可检测等效标准漏率Lmin随盖板刚度S增大而减小。通过式(7)可以知道,增大加压压力pE同样可以达到降低Lmin的效果。但如前所述,增大加压压力或盖板刚度对大尺寸封装存在风险,实际检漏过程中需慎重考虑。

3 结论

光学检漏中选择合适的试验时间可保证系统获得氦质谱检漏相同的灵敏度。本文提出最小可检测压力变化量、封装腔体实际压力变化量、最小可检测等效标准漏率等概念,并讨论了其与试验时间、盖板刚度、腔体体积等参数间的相关性:

(1)最小可检测压力变化量是光学检漏探测器件漏率的基本条件,其大小可通过盖板刚度确定;

(2)选择最小试验时间时须保证检测过程中封装腔体内的压力变化量不小于其最小可检测压力变化量;

(3)光学检漏的最小可检测等效标准漏率与试验时间相关,试验时间越长,最小可检测等效标准漏率越小;封装腔体体积越大,盖板刚度越小,相应的最小可检测等效标准漏率越大;

(4)大尺寸腔体试验时间明显加长,因盖板刚度不宜过大,应用光学检漏时存在局限性。