航空难加工材料切削刀具磨损与剩余寿命预测研究进展

2021-12-02张定华

罗 欢 张定华 罗 明

西北工业大学航空发动机高性能制造工业和信息化部重点实验室,西安,710072

0 引言

现代工业生产的主要目标是保证生产质量,提高生产效率,降低生产成本。刀具失效占据加工中心停机时间的20%[1],极大地增加了加工成本。随着技术的发展,设备的维护从原来的基于时间的维护(time-based maintenance)转变为基于状态的维护(condition-based maintenance)[2],刀具状态的监测和刀具剩余寿命预测得到越来越多的关注。航空制造领域产品附加值高,制造精度要求高,常用的钛合金、高温合金和复合材料等为难切削材料,切削力大、切削温度高、加工硬化倾向大[3-4],刀具磨损速率快。与此同时,后刀面磨损宽度是影响最终残余应力分布的重要因素之一[5],硬化层深度[6]、加工表面的塑形变形和微观组织也随刀具磨损的变化而变化[7],已加工表面质量是影响服役性能的重要因素。为了保证加工质量和效率,刀具状态监测和剩余寿命预测的需求更为迫切。

切削状态监测是识别刀具磨损状态和采取合理必要的换刀策略的关键,是保证产品质量和加工效率的重要手段[8]。刀具磨损状态监测通过提醒操作者刀具状态,控制刀具磨损在使用范围内,最终保证已加工表面和亚表面的表面状态,避免零件不合格。而且,通过单步或多步刀具磨损状态的预测,提前调整加工策略可以延长刀具寿命[9],刀具寿命预测的前瞻性可以充分发挥刀具的使用性能,避免浪费刀具。

目前,工业生产过程中刀具状态的监测多依靠工人的经验[10],通过听声、停机查看等方式,虽然部分机床实时显示机床切削功率,但不同批次工件和不同切削参数导致功率阈值不同,机床功率值只能作为参考。为了保证加工质量,工人常采取保守的换刀策略,导致刀具未能物尽其用,造成浪费,增加了加工成本[11]。随着智能制造的不断发展,不少学者采用测力台、声发射传感器、振动传感器、功率监测、麦克风[12]等对加工过程进行监测,获取与刀具磨损的相关信号,并采用不同的数据处理和预测模型实现对刀具磨损的监测和剩余寿命的预测,取得了重要进展。然而,不同材料拥有不同的切削加工特点,刀具的磨损状态、规律不尽相同。航空工业中钛合金、高温合金等难加工材料切削刀具磨损快速,同时,刀具磨损状态决定了叶片、整体叶盘、结构件等关键构件的加工品质。因此,总结航空难加工材料切削加工中的刀具磨损识别及剩余寿命预测研究现状,分析未来研究的发展方向,对提升航空难加工材料关键零件的加工品质具有重要意义。

围绕航空难加工材料切削加工中的刀具磨损识别和剩余寿命预测,本文首先描述镍基合金和钛合金切削相关的刀具磨损机理和刀具剩余寿命预测的定义和分类,然后针对刀具剩余寿命预测的三类方法分别进行阐述,最后给出了未来发展趋势。

1 刀具磨损及其对表面完整性的影响

1.1 钛合金和镍基合金加工中的刀具磨损机理

刀具磨损机理与刀具寿命关系密切[13],是选择刀具、涂层、参数等的重要依据。刀具磨损机理可分为磨粒磨损、黏结磨损、氧化磨损、扩散磨损等,主要与工件和刀具材料、切削参数选择、切削冷却、切削涂层、刀具磨损状态有关[14-15],是切削应力、切屑滑移和切削温度综合作用的结果[16]。磨粒磨损主要是由硬质颗粒或硬质包裹物在接触界面运动引起的对接触表面的损伤[17];黏结磨损是指在足够的压力和温度下摩擦接触表面发生塑性变形,形成的颗粒或颗粒群受剪切力或张力脱落造成的磨损[18];扩散磨损主要发生在高温下,元素从高浓度向低浓度处转移,与切削温度、接触时间和第二变形区的元素溶解度有关[19];氧化多发生在接触区域的末端,该区域滑动接触压力较小,氧气渗入与刀具黏结剂发生反应[20-21]。

航空发动机中镍基合金占比超过50%,钛合金占比30%~40%[22],其中,压气机通常采用钛合金TC4、TC17和镍基高温合金等,涡轮盘通常采用高温合金Inconel 718等。

镍基合金是航空发动机高温区域部件的理想材料,尤其是涡轮盘的高温部件[23]。中等切削速度(10~100 m/min)下,镍基合金切削可使用各种涂层的硬质合金刀具;较高的切削速度(大于200 m/min)下,陶瓷刀具多用于粗加工阶段,聚晶立方氮化硼(polycrystalline cubic Boron Nitride,PCBN)多用于精加工阶段[24]。车削工况下,硬质合金刀具磨损机理主要是磨粒磨损,伴随前刀面的黏结磨损[25]。THAKUR等[26]使用碳化钨硬质合金刀片(K20)车削Inconel 718,切削速度范围是40~60 m/min,干切时主要的磨损机理为磨粒磨损和微剥落,伴随着一些塑性变形。TOUBHANS等[27]使用圆角硬质合金车刀车削Inconel 718 时发现,黏结和磨粒磨损是主要的磨损机理,当切削速度为70 m/min且每齿进给速度为0.2 mm时,刀具磨损由较低切削速度下的均匀后刀面磨损转变为不均匀磨损,其中,切削厚度大的区域磨损增大。CHAABANI等[28]对比了传统冷却和LN2、LCO2低温冷却对刀具磨损的影响,切削速度为70 m/min时,实验结果表明,带涂层车刀车削Inconel 718时的主要磨损为黏结磨损。KHANNA等[29]同样对不同的冷却条件下的刀具磨损状态进行了对比,车削速度为45 m/min和60 m/min,干切Inconel 718 时的主要磨损机理为磨粒磨损,传统湿切和液氮低温冷却加工条件下的刀具磨损主要是剥落(chipping)和黏结磨损。陶瓷刀具高速切削时,刀尖处高温导致磨粒磨损、扩散磨损和化学磨损[30],KITAGAWA等[31]使用陶瓷刀具车削Inconel 718,当切削速度低于300 m/min时,加工硬化导致的切深处的沟槽磨损限制了刀具的使用寿命。另外,立方氮化硼(cubic boron nitride,CBN)车削Inconel 718时,主要的磨损机理是黏结和扩散磨损[32]。

铣削工况下,KRAIN等[4]使用硬质合金镶片铣刀低速端铣Inconel 718时发现,黏结和磨粒磨损是主要的磨损机理。SHARMAN等[33]使用球头刀高速端铣时,刀具磨损的主要机理是黏结磨损,同时伴随涂层的剥落。MUSFIRAH等[34]使用带涂层的球头硬质合金铣刀铣削Inconel 718,切削速度为140~160 m/min,采用干切和LN2冷却两种方式,主要磨损机理为黏结和磨粒磨损,轴向切深处出现沟槽磨损。镍基合金加工过程中,材料中的微观硬质颗粒加剧了磨粒磨损,同时,加工硬化导致切深处的沟槽磨损是刀具失效的主要原因。

钛合金主要用于制造各种机身和发动机部件,较高的强度密度比满足产品对强度、质量的要求[35-36],无涂层的硬质合金(ISO grade K)常用于钛合金的加工[37]。Ti6Al4V加工过程中的刀具磨损主要包括前刀面的化学磨损和后刀面的黏结磨损,其中,后刀面的黏结现象是影响刀具寿命的主要原因[38]。车削工况下,PONCE等[39]使用无涂层硬质合金刀具,在无冷却车削钛合金过程中,当切削速度低于60 m/min时,黏结磨损是影响刀具寿命的主要原因。硬车削过程中,CBN刀具的磨损主要机理为黏结磨损[40]。由于钛合金与陶瓷材料容易发生反应,故不推荐使用陶瓷刀具和CBN/PCBN刀具切削钛合金材料[36]。高压冷却可以有效地延长刀具的寿命,MIA等[41]在不同工况下采用涂层刀具车削Ti6Al4V,干切条件下月牙弯磨损和沟槽磨损是主要磨损形式,在高压冷却条件下前刀面和圆角区域的摩粒磨损是主要的磨损形式,刀具寿命延长40%左右。LIANG等[42]使用无涂层超细晶硬质合金刀具车削Ti6Al4V时,切削速度为200 m/min,前刀面的磨损为黏结、扩散和磨粒的复合磨损,后刀面磨损主要机理为黏结和磨粒磨损,与VENUGOPAL等[43]使用70~117 m/min车削过程相比,新采用的超细晶材料刀具未出现较大的断裂。

铣削工况下,TAN等[13]使用硬质合金球头刀铣削TC17时发现黏结磨损是刀具磨损的主要原因。NOUARI等[44]发现边界磨损是干切Ti-6242S时刀具失效的主要原因,黏结磨损和扩散磨损是其主要的磨损机理。AN等[45]比较有涂层和无涂层刀具面铣Ti-6242S和Ti-555时发现,物理气相沉积的(Ti,Al)N+TiNt涂层材料具有更好的抗磨损和抗断裂特性。钛合金加工过程中,后刀面的黏结磨损影响重大,同时,在500 ℃以上,钛合金易与硬质合金刀具发生反应,硬质合金涂层刀具涂层破坏后,刀具磨损加剧。车削过程和铣削过程中刀具磨损的机理相似,车削过程中的前刀面磨损和圆角处磨损比铣削过程更明显。相比加工形式,切削速度和刀具材料对刀具磨损机理的影响更为突出。

1.2 刀具磨损过程及刀具失效标准

切削过程中,刀具与切屑、刀具与已加工表面的接触和滑移引起刀具的磨损,加工系统中的工件、刀具、接触界面和机床等造成的接触状态的改变都会对刀具磨损造成影响[46]。依据磨损速率的不同,刀具磨损过程主要分为三个阶段:初始磨损阶段、正常磨损阶段和急剧磨损阶段,刀具在不同磨损阶段的具体表现形式也有所不同。KASIM等[47]同时记录后刀面均匀磨损和后刀面最大磨损,发现磨损初期两者平缓增大,伴随着沟槽磨损的出现,磨损带开始非均衡扩展,最大磨损快速增加,均匀磨损区域继续缓慢增大,而在磨损后期,沟槽磨损和剥落尺寸急剧增加。NOUARI等[44]铣削Ti-6242S时,对比刀具有无涂层对磨损的影响,发现多层化学沉积的涂层铣刀在切削几分钟后涂层开始分层(delamination),当边界磨损达到0.3 mm后,刀具快速出现脆性破裂,包括裂纹和剥落。LIANG等[42]使用无涂层的硬质合金刀具高速车削Ti-6Al-4V时发现,伴随着刀具磨损加剧,前刀面刀刃剥落增加,月牙洼磨损深度的加深比其宽度加大更加明显,后刀面处的刀具后角由初始值减小到0,形成平坦的磨损区域,黏结在后刀面的多层不均匀钛层初期减缓刀具磨损,最终剥落并带走部分刀具材料,后刀面磨损不断加剧。影响刀具磨损过程的因素众多,其表现形式也各有不同,但大多经历经典的三大磨损阶段。

车削的刀具寿命测试标准ISO 3685:1977中分别对高速钢刀具、烧结硬质合金刀具和陶瓷刀具的刀具失效标准进行了推荐,其中,硬质合金刀具失效标准包括后刀面最大磨损0.6 mm、均匀磨损0.3 mm等。BHATT等[25]、THAKUR等[26]、CANTERO等[48]在实验中采用上述ISO标准,部分学者采用了其他磨损标准。LIANG等[42]使用无涂层的硬质合金刀具高速车削Ti-6Al-4V时,刀具后刀面磨损超过0.2 mm后,表面粗糙度仍有减小趋势,但出现钛的黏结、表面烧结和裂纹等,工件表面的粗糙度难以保证,推荐刀具磨损阈值为0.2 mm。GRZESIK等[49]精车Inconel 718时发现,从控制残余拉应力的角度出发可以将阈值设置为圆角磨损0.2 mm。以表面粗糙度为决定因素选取合适的后刀面磨损标准,DOGRA等[50]和SINGH等[51]均采用后刀面最大磨损宽度0.2 mm。 ZHUANG等[52]使用陶瓷刀具车削Inconel 718,选取了相比ISO 标准更加宽泛的磨损标准,包括后刀面平均磨损宽度达到0.4 mm等五种情形。

铣削工况下,众多学者采用铣削的失效标准ISO 8688-2:1989[47-53],其推荐标准为均匀磨损0.3 mm或最大磨损0.5 mm。 除此之外,KRAIN等[4]端铣Inconel 718时以0.25 mm的均匀磨损或最大磨损0.5 mm作为实验终值条件;SHARMAN等[33]高速铣削Inconel 718时,以最大刀具磨损0.3 mm作为磨损阈值。

刀具磨损的失效标准应从产品的实际使用需求出发,被加工工件经过喷丸等处理后应满足服役期间的安全性要求。航空部件因其特殊的安全和疲劳特性需求,为了消除潜在的切削刃过早失效导致的不可修复的表面损伤,相较于ISO标准,一般会采用更加苛刻的刀具失效标准[24]。

1.3 刀具磨损对航空零部件表面完整性的影响

刀具磨损对加工表面的表面完整性有明显影响,与此同时,高温、高压等复杂服役条件对产品的表面完整性提出了苛刻的要求,因此,关注刀具磨损对残余应力、硬度、粗糙度和变形等的影响有助于提高产品安全性和服役寿命。

镍基合金加工中,刀具磨损对表面完整性的影响主要包括:拉伸残余应力的增大,加工表面硬度变大,有时伴随出现表层裂纹和白层。残余应力方面,AXINTE等[54]车削镍基合金时,后刀面磨损超过0.12 mm后,加工表面出现不均匀分布的沉淀物质,拉伸残余应力随刀具磨损而增大;SHARMAN等[55]车削Inconel 718时同样发现磨损刀具导致拉伸应力急剧增大。硬度方面,镍基材料RR1000切削测试时,铣削过程中磨损刀具相较于新刀加工表面硬度增加了100HK0.05[56]。FERNNDEZ-VALDIVIELSO等[57]车削Inconel 718时发现,随着刀具磨损的增加,加工硬化效应增强,影响层深度增大。变形方面,SHARMAN等[58-59]车削Inconel 718 时发现,伴随刀具磨损,刀具与工件的接触面积因刀具后角变大而增加,与工件表面的摩擦导致塑性变形增加,在较低切削速度时更为明显。车削NiCr20TiAl时,硬质颗粒有时会嵌入工件表面[60],引起剪切应力的突然增大,形成空腔,造成加工表面内部的残余空洞和裂纹,最终导致构件的应力开裂和变形。刀具磨损还可能导致白层的出现,AXINTE等[54]车削镍基材料时发现,均匀磨损0.14 mm的刀具加工过的表面出现了断续白层,后刀面磨损值为0.16 mm的崩刃刀具产生的白层厚度有所增加。

钛合金加工过程的刀具磨损主要导致残余压应力深度增加,表面粗糙度的波动,加剧已加工表面的塑形变形。残余应力方面,高速端铣钛合金时,MANTLE等[61]证实后刀面磨损和切削速度对残余应力影响最大。CHEN等[5]研究刀具磨损和切屑形成对残余应力的影响时发现,正交切削Ti-6Al-4V后刀面磨损从0.02 mm到0.2 mm,残余应力趋于拉伸,残余压应力深度增加两倍。硬度方面,CHE-HARON等[62-63]使用无涂层硬质合金刀具车削钛合金时发现,粗糙度数值在整个刀具寿命周期内呈现高—低—高的变化趋势,对比第一刀和最后一刀时,显微硬度值急剧提升,刀具失效后继续切削,工件扰动层硬度明显增加。LIANG等[64]干切Ti-6Al-4V时发现,刀具后刀面磨损从0到0.2 mm的过程中,平均表面粗糙度不断变大,显微硬度和硬化层深度也有所增加。变形方面,GINTING等[65]端铣干切Ti-6242S时发现,随着刀具磨损的增加,已加工表面的塑性变形随之增加。GU等[66]粗车Ti-6Al-4V时发现,刀具严重磨损时,在工件表面形成了0.01 mm的白层。

表面完整性不仅包括表面粗糙度、表面硬度等易于观测的信息,而且包含次表面的微观硬度、结构和残余应力等,这些参数的测量是破坏性测量,因此,提前选择合理的切削参数和刀具磨损标准对保证加工质量至关重要。

2 刀具剩余寿命预测方法

刀具磨损过程具有随机性[67]。为了描述刀具的退化过程,学者们根据实际需要分别建立了不同的刀具寿命预测模型,通过实验校正、传感器信号特征提取、模型训练等方式,校准模型中的参数,形成刀具退化知识,实现刀具剩余寿命的预测,根据获取信息和刀具退化规律模型的不同,刀具剩余寿命预测模型可以划分为不同的类别。

2.1 刀具剩余寿命预测的定义与分类

刀具磨损机理的耦合性,刀具磨损过程的随机性,产品服役条件对表面完整性的苛刻要求,共同推动刀具状态监测和剩余寿命的研究,为了对刀具剩余寿命预测有更加清晰的认识,定义刀具剩余寿命预测和对相关预测方法进行分类是十分必要的。对于预测,众多学者从不同角度对其进行定义。SIKORSKA等[10]提出预测与诊断密切相关,但不尽相同,诊断对当前状态进行标识和量化,预测主要基于诊断获取的故障指示和退化速率对未发生的损坏进行预言。MULLER等[68]从不确定性的角度进行定义,指出预测是通过当前状态、历史信息、衰退规律和维护记录预测将来的能力。ISO 13381—1标准中,故障预测就是评估物理系统或仪器失效前的剩余时间(estimated time to failure, ETTF),预测得到ETTF和相应的置信度区间[69],大多数文献中通常使用剩余寿命(remaining useful life,RUL)作为ETTF的替代[70]。BARUAH等[71]提出预测基于诊断评估,它拥有预测故障演化和预估剩余寿命的能力。WU等[72]认为健康状态和失效模式的预测主要基于当前健康状态的评估、历史趋势和使用参数。王强[73]认为刀具剩余寿命预测是时序预测,与历史加工过程、当前刀具状态和预测时间点及当前时间点的加工过程有关。

综上所述,从时间点上来讲,刀具剩余寿命预测是针对未来刀具磨损状态的预测;从信息的获取来源上讲,刀具剩余寿命预测主要基于刀具历史磨损信息和刀具当前磨损状态的评估。具体来说,刀具磨损状态识别(监测)是刀具剩余寿命预测中的重要环节,它主要基于获取的切削力、振动等信息,识别当前刀具的磨损阶段或刀具磨损数值,在此基础之上,基于已有的刀具磨损过程信息和已训练的经验公式或预测模型对未来某时刻的刀具磨损状态进行预测,即为刀具磨损预测,它可以分为以下层次:单步刀具磨损预测、多步刀具磨损预测和刀具剩余寿命预测[74],其中,刀具剩余寿命预测进一步计算当前状态下的刀具距离失效阈值的剩余时间。

目前,刀具磨损领域的主要工作集中在刀具状态和刀具磨损值识别。随着传感技术和通信技术的发展,越来越多的学者将不同的监测技术和预测模型应用到刀具剩余寿命预测中,并从不同的角度对现有的预测模型进行了分类。

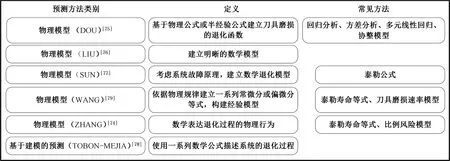

DOU等[75](2020)、LIU等[76](2019)、SUN等[77](2018)、TOBON-MEJIA等[78](2012)、WANG等[79](2015)、ZHANG等[74](2017)对刀具剩余寿命预测方法进行了划分,如图1~图3所示,分类中主要包括物理模型、数据驱动模型、混合模型和其他模型。不同学者对“物理模型”和“混合模型”的定义区别不大,所用方法相对集中,其中,TOBON-MEJIA等[78]对“基于模型的预测”的描述与其他学者关于“物理模型”的描述类似。基于数据驱动的预测方法是最常用的刀具寿命预测方法,不同学者的描述和再分类有所区别,其中,DOU等[75]分类中的“机器学习模型”与LIU等[76]建立的“数据驱动模型”下的再分类“机器学习模型”相似,“统计分析模型”分类也相近。因此,本文将刀具寿命预测方法分为以下三类:基于物理模型的预测,基于数据驱动的预测,基于混合模型的预测,其中,基于数据驱动的预测方法分为以下两种:基于数据统计和随机模型的预测,基于机器学习的预测。

图1 不同学者对物理模型的定义及常用方法Fig.1 The definition and common methods about the physics models by scholars

图2 不同学者对数据驱动模型的定义及常用方法Fig.2 The definition and common methods about the data-based models by scholars

图3 不同学者对混合模型的定义及常用方法Fig.3 The definition and common methods about the hybrid models by scholars

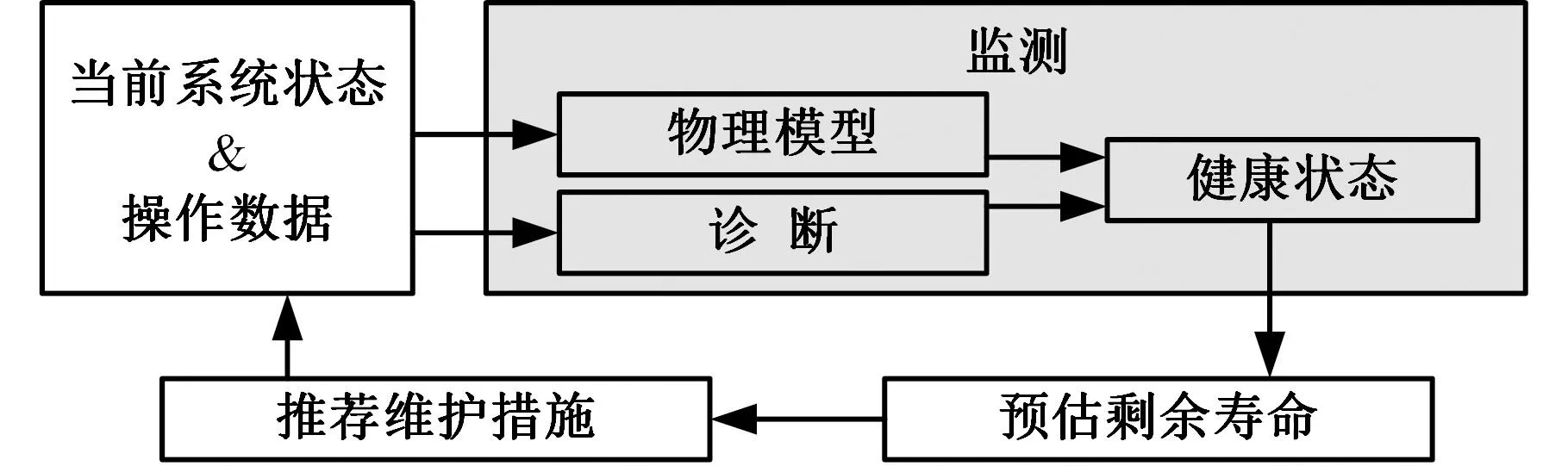

如图4所示,ISO 13381—1中定义预测的主要步骤包括信息输入、状态识别、寿命预测和设备维护。首先,通过传感器获得加工过程信息,将其输入至物理模型或诊断模型中以识别当前系统健康状态,然后基于不同的模型实现剩余寿命的评估,最后采取相应的保养或维护措施。在刀具剩余寿命的预测中,尤其是基于数据驱动的剩余寿命预测,刀具磨损状态识别过程中提取的描述刀具退化过程的特征将作为剩余刀具寿命预测的基础,同时,状态监测是实现预测的基础和先决条件[69]。鉴于刀具磨损状态监测的重要性,本文首先对刀具磨损状态监测进行简要概述。

图4 ISO 13381—1中预测的主要步骤[78]Fig.4 The main steps of the prognosis in ISO 13381—1[78]

2.2 刀具磨损状态监测

刀具状态监测是检测刀具磨损和描述刀具磨损的过程[80]。刀具磨损状态的监测主要分为直接监测和间接监测[81]。直接监测通过不同的测量手段对磨损区域进行观测,获取刀具的磨损状态,包括光学测量法[82-83]、X射线方法[84-85]、电阻法[86]等,其中,光学测量是主要的直接测量手段。直接监测测量结果精准,主要缺点是无法实现刀具磨损的在线监测。间接监测的物理信号包括切削力、加工振动、切削功率、声发射信号、超声信号等,间接测量方法可以实现加工过程的在线监测,是目前刀具磨损状态监测的主要手段。监测获取的刀具磨损相关信号,一般需要经过信号处理、特征提取、特征选择和模型识别四个步骤。

2.2.1信号处理和特征提取

基于数据驱动的预测十分依赖所提取特征的形式和趋势[87]。监测过程中获取的信号多为时序信号,刀具切削现场干扰众多,信号中夹杂噪声,对其进行预处理,提高信噪比,是刀具状态监测的重要步骤。传统的信号处理方法包括时域(平均滤波、中值滤波等)和频域(低通滤波、高通滤波等)的滤波算法,部分学者提出时频域处理技术,如适应非平稳性信号的小波分析降噪[88]。传统加工中切削力等信号的信噪比较高,噪声可以使用平均的方式进行消除,然而高精或微切削中的加工信号信噪比低[89],另外,部分传感器(如声发射传感器)的频谱易受到噪声信号的污染,需要进一步的降噪处理,如小波阈值降噪等。为了存储和分析,特征提取可以有效地提取与刀具磨损相关的信息,常见的特征提取[90]包括时域(最大值、幅值、均值、标准差、均方根、峭度等)、频域(频段能量、重心频率、均方频率等)、时频域(小波变换、经验模态分解等)。频率信号相较于时域信号的优点是易于确定和隔离特定频段数据[2]。针对不同的实际应用场景,部分学者提出了新的特征提取方式,如JAVED等[87]提出比传统特征具有更好单调性的三角特征;LIU等[91]将与后刀面磨损高度相关的切削力比值作为识别特征。时域或频域分析仅从一个角度提供特征信息,时频域分析可以提供更多的特征参数,降低丢失磨损相关的重要信息的风险。

时域和频域特征多适用于稳定信号,时频域更适用于非平稳信号[89]。时域特征算法简单,计算速度快,适用于故障诊断。时频域特征中,经验模态分解适用于解调应用,但对噪声敏感,容易陷入混叠模态,小波变换对高频信号具有较好的时间分辨率,对低频信号具有较好的频率分辨率,而且转换速率高[92],多用于振动特性的信号,尤其适用于轴承、刀具等旋转设备[87]。

2.2.2特征选择和识别模型

刀具磨损监测的精度取决于所选取特征对刀具磨损变化灵敏度的高低,因此,选取最具代表性的特征尤为重要[93]。特征选择从已知特征集中选择评价标准最优的子集[88],在不影响识别效果的前提下去除冗余特征,降低了算法复杂度,提高了运算效率,是实现在线状态监测的重要步骤[94]。常见的特征选择方法包括主成分分析、相关性分析、前向选择、后向消去、遗传算法等。SHI等[95]使用主成分分析法(principal component analysis, PCA)从多传感器信号中挑选有效特征,发掘传感器信号与刀具磨损间的深层次联系。MALHI等[96]基于PCA方法建立特征选择模式,实验结果证实,预测精度得到有效提升。PCA方法具有较大的自由度,适用于无法从原始特征中选取最佳组合的情况,但不适用于输入特征空间维数较大的情况[97]。WANG等[79]采用皮尔森相关系数计算不同随机变量的相关性,实现了特征挑选。以支持向量机作为分类器,递归特征消去作为搜索策略,李威霖[88]提出了基于多分类支持向量机特征消去的特征选择方法。YANG等[97]使用离散差异进化算法实现特征选择,该算法为改进的遗传算法,运算效率比网格搜索算法高。JAVED等[87]认为具有单调性的特征更有可能获取较好的剩余寿命预测结果,利用信号的单调性和趋势特性筛选特征。利用相关性分析、遗传算法等方法对刀具磨损相关的特征进行相关性排序和子集选择,计算简便,可以保留原有的物理意义,但完全丢失未选择的特征信息[98]。

刀具状态识别结果通常为磨损状态或刀具磨损数值,其中,磨损状态分为初期磨损、均匀磨损、快速磨损等。刀具状态监测模型的相关统计结果显示[99],神经网络占据59%,模糊推理和模糊神经网络占据25%,贝叶斯网络占据4%。有监督的刀具磨损识别包括神经网络、支持向量机、隐马尔可夫、集成学习等,无监督的刀具识别模型包括模糊聚类、自适应共振理论、自组织映射网络等。其中,采用单一的信号源,基于切削力信号方面,WANG等[100-101]分别采用离散高斯ARTMAP网络[100]和高斯混合迭代模型[101]对刀具磨损状态进行了分类和识别;NOURI等[102]提取加工过程中的切削力模型系数来监测刀具的实时磨损状态。从多信号源中选取更多的特征以提高预测模型的稳定性方面,WANG等[79]使用切削力和振动信号,结合支持向量回归方法对铣削过程的刀具磨损进行了研究;YANG等[97]对铣削过程的切削力、振动和声发射信号进行小波分析,提出采用自适应进化极值学习机建立特征与刀具磨损值的联系。采用多模型融合方法实现刀具磨损预测,以得到更准确、鲁棒性更好的结果方面,DEIAB等[103]构造多个单信号源分类器,再通过对所有单一信号源分类器结果进行综合分析得出刀具磨损状态;KANNATEY-ASIBU等[104]提出更通用的集成学习框架,使用不同的信号特征组合来构建多分类器,最后通过投票策略综合判定刀具磨损状态。为了精准识别刀具磨损,识别模型的选择需要考虑预测范围、预测精度、不确定性范围、人为干涉和算法收敛性等因素[87]。

目前研究中,切削力或振动的最大值、均值、幅值、频率幅值是最常使用的特征,对于复杂难加工材料,相较于常见的时域、频域分析,小波变换可以提供更加丰富的特征[105]。神经网络、支持向量机等对刀具磨损的识别更加简洁,适用于预测精度要求较低的场合,采用多信号源和多模型融合的方法增加了算法的复杂度,但有效提高了算法精度和可靠性,可以满足高精度要求的刀具磨损监测需求。

2.3 基于物理模型的预测方法

假设刀具磨损的物理过程符合不同的退化规律,基于物理模型的预测方法使用数学公式描述磨损过程,在预测较长时间的状态变化方面具备数据驱动模型不可替代的优势[106]。基于物理模型的预测方法主要分为基于物理规律的预测方法和基于刀具磨损机理的预测方法。其中,基于物理规律的预测方法假设刀具磨损过程符合某种物理规律,如摩擦、裂纹扩展[107]等;基于刀具磨损机理的预测方法考虑磨粒磨损、黏结磨损、扩散磨损等组合效应下的刀具磨损速率,实现寿命预测。

部分学者针对不同的刀具与工件组合、切削参数和切削过程,建立考虑不同刀具磨损机理的刀具磨损速率模型。考虑单一的磨损机理,YADAV等[108]使用DEFORM 3D软件仿真涂层WC刀具车削Inconel 718,后刀面磨损速率公式采用Usui模型,预测刀具磨损数值与实测值具有较好的一致性。考虑多种磨损机理的综合作用,YANG等[109]将Takeyama和Murata的磨粒磨损和扩散磨损模型与Usui的黏结磨损模型进行组合,预测车削氢化Ti6Al4V的前刀面磨损。LORENTZON等[110]尝试不同的摩擦力模型和刀具磨损速率模型对刀具磨损后的几何形貌进行预测,并通过车削Inconel 718进行验证,他们指出迫切需要新的摩擦力模型代替现有的库仑摩擦模型。WANG等[111]针对现有刀具磨损预测模型多用于连续车削过程而不适用于断续铣削过程的问题,考虑黏结磨损、扩散磨损和氧化磨损的温度范围,通过实时获取切削力和温度来计算刀具后刀面磨损,实现Inconel 182铣削过程的刀具寿命预测,其预测磨损最小值与实测值误差小于10%。

目前,大多数文献均针对车削连续切削过程,对铣削过程的预测验证较少。基于物理模型的预测方法中,相关参数标定的实验量较少,针对某种应用情景,如果选择合适的模型,可以获得比数据驱动预测方式更加有效的预测结果。但是,物理模型的选择需要对系统行为拥有全面深刻的理解,目前对众多制造系统的理解还不充分[107],剪切角的预测、切削过程的热力耦合、不同刀具磨损机理的耦合等还在研究阶段。另外,刀具磨损过程具有不确定性,工件材料分布不均导致磨损不均,同时,硬质点存在、瞬时局部过热、刃口开裂等影响磨损过程,仅依靠物理模型无法捕捉这些不确定因素并改变模型中的参数[112],在不同工况下所需的不同的模型参数的确定过程较复杂[73]。

2.4 数据驱动的预测方法

加工过程中,随着刀具磨损的增加,切削力、振动、切削温度、噪声、切削加工功率等过程物理量将随之变化,这些变化包括幅值等时域信息和频率分布等频域信息,通过对监测数据进行处理和挖掘,基于数据驱动的预测方法建立监测数据与刀具磨损之间的联系,实现刀具状态识别和刀具剩余寿命估计。针对难以理解的复杂规律建立分析和预测模型,数据驱动的方式更易于实施[113]。数据驱动的预测方法主要分为两类:第一类是基于数据统计和随机模型的预测方式,包含泰勒模型、概率统计法、动态贝叶斯网络、卡尔曼和粒子滤波、隐马尔可夫模型等;第二类是基于机器学习的预测方式,包括神经网络、支持向量机等[1]。

2.4.1基于数据统计和随机模型的预测方法

2.4.1.1 数据统计方法

实际加工过程中,考虑加工工件和刀具材料分布、切削参数、刀具和材料组合等对刀具磨损的影响,部分学者利用回归模型和统计模型描述刀具寿命。

泰勒模型及其扩展公式是刀具寿命模型中最常见的预测方法。因泰勒模型及其扩展公式,并没有涉及刀具磨损的物理本质[114],本文将其列入数据统计预测方法中。传统的泰勒公式为

vTα=C

(1)

其中,v表示切削速度,α和C为特定工件和刀具材料下的常数,T为刀具寿命。泰勒模型[115]建立了刀具寿命与切削速度的反指数函数关系。

HOFFMAN[116]对泰勒模型进行扩展,考虑了切削速度、进给量、切削深度对刀具寿命的影响,该扩展模型仅适用于特定的刀具和工件材料组合。另外,部分学者采用拟合的方式建立影响因素与刀具剩余寿命间的联系, CAPASSO等[117]对多组硬质合金刀具车削Inconel 718的实验数据进行拟合,建立精加工中考虑切削长度和切削速度的经验模型。CORTADI等[118]建立关于不同工件材料和冷却系统的混合线性模型来预测刀具磨损。关山等[119]基于最小二乘支持向量机回归算法预测刀具当前状态下未来10 s的刀具磨损量。PANG等[120]建立分段式自回归滑动平均(autoregressive moving average model,ARMA)状态空间模型,结合改进的粒子滤波算法,其单调的重采样模式保证了单调增长的预测结果,铣削磨损实验结果证明,该模型在保证预测精度的同时缩短了50%的计算时间。ARMA是时间序列分析方法,需要离线数据的提前训练,不适应长周期预测。

概率统计法常用来评估刀具寿命及其可靠性,视刀具寿命为随机变量,且服从不同的统计分布模型,常用模型包括正态分布、对数正态分布、维纳过程(Winner process)、伽马过程(Gamma process)和威布尔分布(Weibull distribution)等[121]。部分研究结果表明,以磨损为主要失效形式的刀具寿命服从对数正态分布[122]。SALONITIS等[123]使用响应曲面法建立切削参数与切削力间的关系,基于正态分布假设,利用蒙特卡洛方法模拟计算刀具可靠性。LI等[124]采用伽马过程对固定工况的刀具磨损过程进行建模。XU等[125]为实现最佳换刀时间点的选择,使用威布尔分布描述刀具寿命的随机性。如图5所示,SUN等[126]基于维纳过程假设,建立考虑单一工况和不同工况的刀具剩余寿命预测模型,量化刀具寿命预测的不确定性。图5中,X(t)为t时刻刀具磨损值;PDF为概率分布函数;CDF为累积分布函数;w为刀具磨损阈值;FHT为首次到达阈值的时间。

(a)单一工况磨损曲线

比例风险模型(proportional hazards model, PHM)是一种半参数回归模型,使用基线风险率和正函数的乘积描述退化过程,其中,正函数反映操作条件对基线风险的影响,它假设失效时间是独立且恒等分布,同时协变量对寿命的影响是相互独立的[127]。ARAMESH等[128]建立了包含威布尔基线的PHM,同时考虑切削参数和刀具磨损累积的影响,实现了新刀和旧刀的剩余寿命预测,车削实验验证了模型的有效性。

泰勒模型预测简洁,确定工件、刀具、切削参数即可计算刀具寿命,但不具备根据实际加工过程调整参数的能力,无法实现加工过程中某时刻刀具磨损的预测,与此同时,线性迭代预测结果的准确性还受到加工参数和失效模式变化的影响[129]。维纳过程适用于符合马尔可夫假设的应用[76],与其他统计方法相比,具有时变协变量的PHM最大的优点是协变量信息可以很容易地与基线危险函数相结合,易于评估不同协变量对总危害的影响[130]。

2.4.1.2 随机模型方法

基于随机模型的预测方法将刀具磨损过程看作随机过程,训练过程中利用先验知识不断更新后验概率密度,进而逼近参数的真实分布,最后利用监测数据和退化模型实现刀具磨损预测。常见的随机模型包括贝叶斯方法和马尔可夫模型。

贝叶斯方法包含多种架构:离散贝叶斯、粒子滤波、卡尔曼滤波、高斯过程等,架构的选择主要考虑系统的动态特性和噪声的分布状况[131]。王国峰等[132]采用混合趋势粒子滤波进行刀具剩余寿命预测,相较于传统的粒子滤波,提高了预测精度。卡尔曼滤波作为随机滤波方法,主要用于带有高斯噪声的线性系统[133],扩展卡尔曼滤波减少了对线性系统的限制。相较于粒子滤波过程,卡尔曼滤波运算速度快,但需要局部的线性拟合实现状态预测[134]。高斯过程迭代是一种非参数化贝叶斯模型,先验概率分布在函数空间中定义,利用训练数据和测试数据输入的不同进行加权实现预测,预测结果为高斯概率分布,包含均值和方差,在高维小批量数据条件下具备良好的适应性和预测精度[134]。依据在线获得的观测值更新贝叶斯估计[132],可以更好地反映磨损的事实变化。

马尔可夫模型假设系统或部件在有限状态间转化,每一个状态的转变只依赖前n个状态,其中最常用的一阶马尔可夫过程只依赖前一状态。无后效性假设、平稳过程假设、失效演变时间分布假设限制了马尔可夫模型的使用范围,隐马尔可夫模型(hidden Markov model, HMM)不受马尔可夫假设的限制,同时能克服持续时长建模不精准问题,采用更加贴近实际应用的概率模型替代持续概率分布模型,提升了实际问题的建模和分析能力[134]。YU等[135]在高速铣削过程中采集振动和超声信号,利用有权重的HMM实现刀具状态预测和剩余刀具寿命计算。LIU等[136]建立刀具退化过程的HMM,改进的向前向后算法有效避免了下溢问题,明显改善了RUL的置信度。相较于人工神经网络,HMM的使用增加了模型的解读性[137]。

刀具磨损过程的随机性决定了基于贝叶斯推理的磨损估计更为可靠,HMM是动态贝叶斯网络的特例,其时间序列建模和状态推理能力强,数据结构严谨,计算性能可靠。粒子滤波主要适应于非线性系统和非高斯噪声环境下,它提供了基于贝叶斯推理的数值近似方法。状态转化和噪声分布的相关假设限制了基于随机模型的预测方法的适用范围,另外,该方法还需要大量训练和测量数据[127]。

2.4.2基于机器学习的预测方法

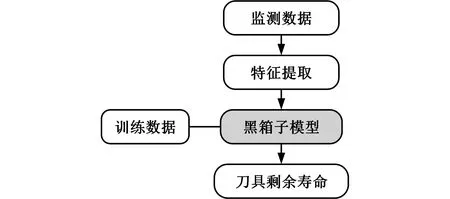

基于机器学习的预测方法无需对衰退过程进行假设[76],如图6所示,它不考虑刀具磨损物理过程,建立黑箱子模型,直接从监测的传感器信号中挖掘刀具寿命信息,主要包括神经网络、模糊神经网络、支持向量机等。

图6 基于机器学习预测方法示意图Fig.6 Schematic diagram of prediction method based on machine learning

在基于神经网络的预测方法中, ZHANG等[138]将多层神经网络应用到深孔加工刀具寿命预测中;安华等[139]使用反向传播神经网络对磨损相关特征与刀具磨损值进行训练;EZUGWU等[140]利用人工神经网络建立Inconel 718车削过程中切削参数与刀具磨损、切削力和表面粗糙度之间的联系,实现对平均后刀面刀具磨损、最大后刀面磨损和圆角磨损的预测。部分学者通过对神经网络进行改进,提高了模型的预测精度、运算效率和鲁棒性,如王强等[73,141]以改进的长短时记忆深度学习网络模型为基础,基于时频域分析和受限玻尔兹曼机的特征提取,进行变工况下刀具寿命的预测,同时利用在线测量的刀具磨损值作为输入,实现权值调整和刀具剩余寿命预测模型的进化。

在基于支持向量机的刀具磨损预测方法中,SHI等[95]在拉削时使用主成分分析法提取多种传感信号中的特征,利用最小平方支持向量机建立特征与实际刀具磨损之间的关系,从而实现预测。黄志平等[142]建立了基于轨迹相似性预测模型和差分进化支持向量回归算法的综合预测模型,通过提取最优特征向量实现刀具剩余寿命的预测,实验结果表明,与单一模型相比,综合预测模型提高了预测精度。

神经网络的使用有两种限制:第一,无法对训练模型进行物理解释,第二,存在训练的复杂性和应用的缺陷[2]。该类模型需要大量的完整寿命试验,消耗大量的时间,且会产生浪费[143],同时,训练样本多针对单一固定工况,变工况加工时,无法动态评估当前工况下刀具的剩余寿命[73-112]。相较于神经网络,支持向量机有效地避免了过拟合现象,训练速度也更加迅速,但是两者无法提供置信界限,模型中相关参数的确定没有理论指导和标准[127]。针对神经网络因过少使用物理相关专业知识而很难与物理规律保持一致的问题,WANG等[144]建立了物理数据引导的神经网络,实现刀具磨损识别;另外,蔡伟立等[143]提出迁移学习的方法以解决新工艺条件下缺乏足够训练样本构建预测模型的问题。

对于基于数据驱动的刀具寿命预测方法,前期需要大量监测数据[73],同时预测精度依赖衰退数据的数量和质量[76]。相较于基于物理模型的预测,数据驱动很好地平衡了复杂度、成本、精度和应用性,对易于通过监测数据建立退化模型的应用场景较为适用,其预测精度较低,虽对短时预测有较高的预测精度,但对长周期的预测精度不高[1]。

2.5 混合预测方法

由于系统的复杂性、不同的数据获取方式和应用限制,目前还没有广泛认可的最佳预测方法,部分学者采用多种预测方法进行综合预测,回避了单一预测方法的缺点,同时综合多种预测方法的优势,降低了计算的复杂度,提高了预测精度[145],但目前相关研究相对较少[76]。

基于物理模型的预测方法和基于数据驱动预测方法混合是其中的一种主要形式。LI等[46]建立隐马尔可夫模型,使用有限元仿真获取刀具切削过程相关物理量,考虑不同磨损机理的数学模型,计算节点磨损速率,修改刀具边界,实现刀具磨损的预测。WANG等[79]从平面接触和摩擦的角度建立刀具磨损速率与所施加应力的联系,利用刀具磨损速率和实验获取的数据建立粒子滤波模型,同时考虑测量的不确定性和刀具磨损随机性,采用自回归模型和支持向量机回归分析方法提高粒子滤波的预测精度。HANACHI等[146]利用扩展粒子滤波模型对物理模型和数据驱动模型进行融合,分别建立基于切削时间和工况的经验模型和基于特征提取的模糊神经推理模型,在不同的工况下进行实验验证,与单独的监测和预测模型相比,刀具磨损状态评估得到大幅提升,预测误差降低一半左右。

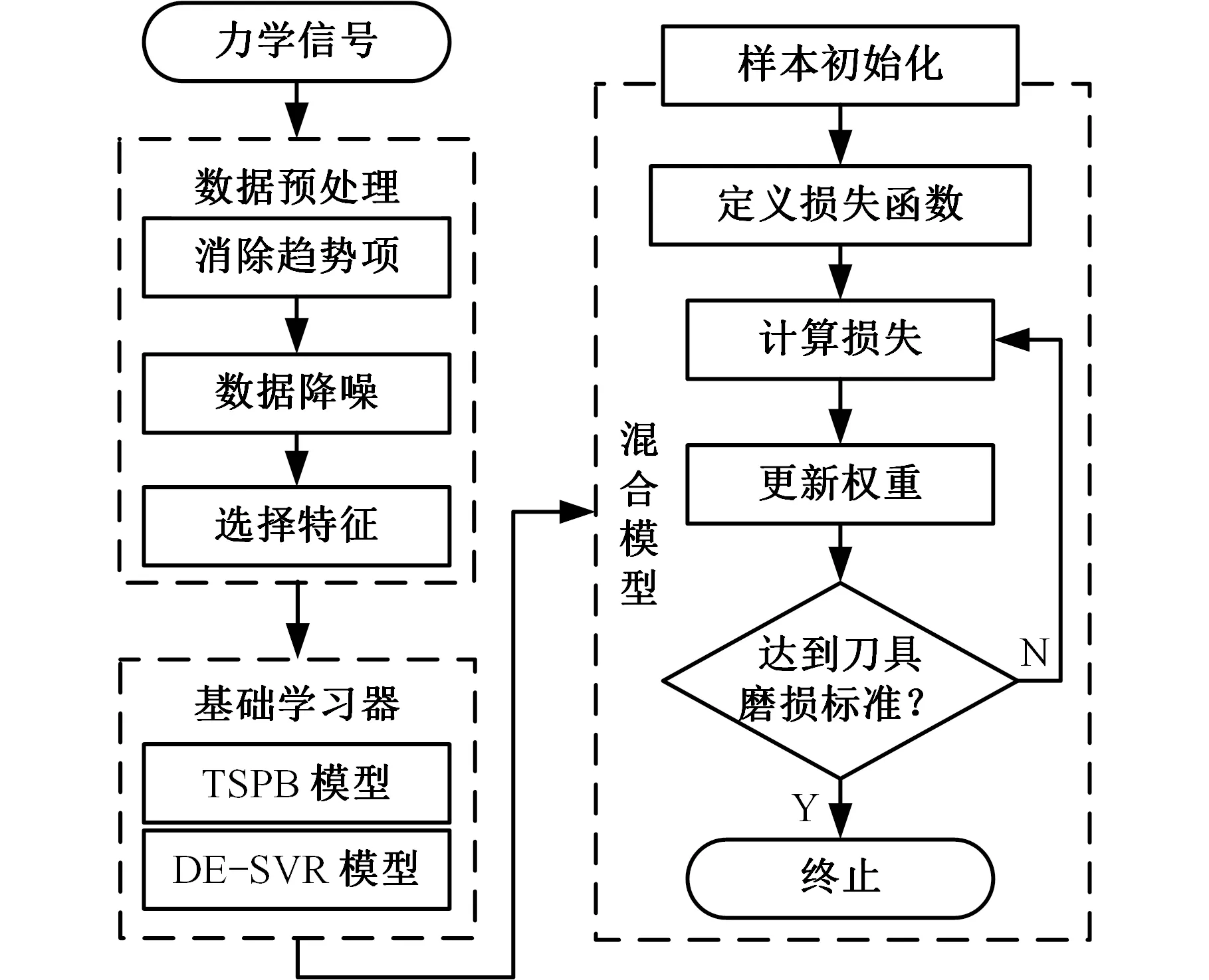

不同的数据驱动方法进行混合是主要的混合预测方法。SUN等[77]通过反向神经网络对刀具磨损状态进行监测,并通过维纳过程形成的衰退模型实现刀具剩余寿命的预测。 YANG等[147]建立了基于轨迹相似性和支持向量迭代的混合预测模型,如图7所示,其中,TSPB是基于轨迹相似性的预测模型,DE-SVR是差分进化支持向量机模型,利用Adaboost提升算法迭代计算权重,通过与单独的预测模型进行对比,发现混合模型的预测精度最高。TAO等[148]组合长短期记忆网络和隐马尔可夫模型两种数据驱动方法,将刀具磨损过程分为四阶段,分阶段进行建模,实现刀具磨损阶段划分和剩余刀具寿命推理。WANG等[149]利用递归神经网络实现基于切削参数和功率的刀具磨损识别,进一步基于刀具磨损识别结果,利用卷积神经网络预测刀具剩余寿命,在Inconel 718的铣削实验中,混合神经网络计算的预测精度可达91.8%。

图7 YANG等[147]提出的混合预测模型预测过程 Fig.7 Integrated predictive model predicting process by YANG et al[147]

刀具剩余寿命预测结果主要取决于融合方法[77]。物理模型融入数据模型可以有效缩短训练时间,提高中长期预测精度,同时,数据模型融入物理模型,充分考虑刀具磨损随机性,随时间校正和进化模型参数,有效增强了物理模型的实用性。数据混合预测方法的主要思路有两种:一种是刀具磨损识别和刀具磨损预测分别采用不同的数据驱动方式,例如TAO等[148]、WANG等[149];另一种是对不同的数据驱动方式预测结果进行加权,例如YANG等[147]。如何基于现有数据和信息选择合理的混合预测模型仍然是当前的挑战之一[129]。

3 分析与讨论

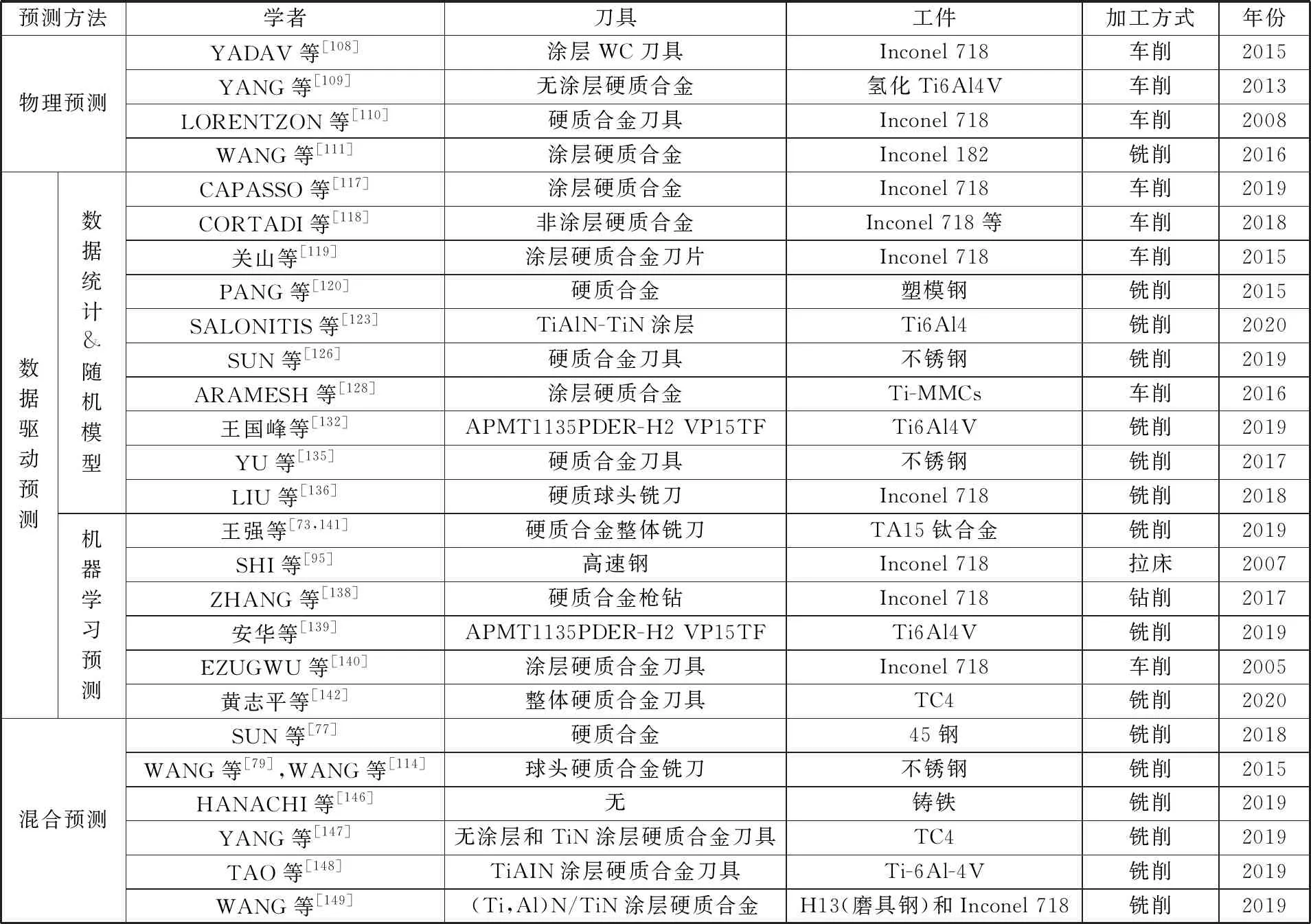

本文中涉及的不同刀具寿命预测方法和相关学者使用的刀具、工件及加工方式见表1。现有数据、主要失效形式、衰减形式、建模和系统知识、精度要求等均会影响预测方法的选择[150]。将本文所涉及方法的优缺点进行总结,见表2。

表1 不同预测方法下相关学者使用刀具、工件及加工方式Tab.1 The cutters, workpiece and processing methods in different papers

表2 预测方法优缺点及适用范围总结Tab.2 The strengths, weakness, the application range of the prediction models

从工件材料角度看,对难加工材料(如钛合金、镍基合金)的研究相对较少。从加工方式角度看,基于物理模型的预测方法中以连续切削的车削为主,基于数据驱动的预测方法中对铣削的研究明显增加,这与断续切削的铣削磨损机理复杂性有关,数据驱动预测更适用于复杂过程。

从研究重点看,刀具剩余寿命预测研究主要集中在数据驱动预测方法和混合预测方法方面。基于物理模型的预测方法主要基于不同的磨损机理,对磨损机理模型进一步的发展和研究较少,需要进一步加强。同时,数据挖掘、深度学习等数据驱动方法的发展推动了复杂的铣削过程、刀具磨损随机性、工况多样性的研究,提高了刀具剩余寿命预测精度。

针对航空难加工材料的剩余寿命预测,主要有以下四个特点和需求:

(1)航空工业常用钛合金、镍基合金等难切削材料,刀具磨损迅速,多种磨损机理共同作用,磨损机理复杂,同时,硬质点、材料分布不均等加剧了刀具磨损的随机性,这对刀具剩余寿命预测模型参数的在线迅速更新提出了更高的要求。

(2)严苛的服役条件对航空工业工件的表面完整性提出更高的要求,尺寸精度和表面质量要求高,保守的切削参数与加工效率之间的矛盾更加明显,需要制定合理的磨损标准和刀具剩余寿命预测安全阈值,在保证质量和充分利用刀具寿命之间找到最佳的平衡点。

(3)难加工材料磨损试验的工件和刀具价格昂贵,试验成本高,同时,刀具磨损预测模型中的相关参数随不同刀具和工件材料发生变化,其应用具有特殊性[107],因此,建立相应的数据库,做好相关记录和存储,以便重复使用,可为探索不同刀具寿命预测模型提供充足的数据。

(4)航空工业中加工型面复杂,球头刀、环形刀、锥形刀等相关刀具寿命研究相对较少;叶盘等部分狭长通道内的加工,刀具悬长较大,缺乏考虑实际加工的刀具寿命研究。

4 结论及展望

本文对刀具剩余寿命预测定义、分类和方法进行了分析,基于物理模型的预测方法相较于数据驱动模型可以获得更加精准的剩余刀具寿命,基于数据驱动的预测模型在包含非线性和多影响因素环境下的复杂系统中易于实施。基于精准的刀具剩余寿命预测,可以更加合理地使用刀具,有效避免过度使用或浪费切削性能[75],建立模型时需要考虑学习阶段模型复杂性、参数初始化和运算时间等因素,有效的预测模型需要整体提升鲁棒性、可靠性和适用性[151]。面向实际工程应用而言,目前的刀具状态监测和刀具剩余寿命预测仍存在以下局限性:

(1)传感器的合理选择和原始信号的处理。测力仪、声发射传感器等侵入式传感器的放置限制了其在实际加工过程中的使用[9],同时,工厂环境下的大量噪声降低了收集的信号与刀具磨损间相关性[152]。在现有加工设备基础上,减少对加工设备的干扰,选择功率、电流等监测信号和无线传输方式是合理方案之一。

(2)工况连续变化下刀具剩余寿命的预测。为了简化模型,便于实验室验证,切削实验选取的加工工艺、走刀路径和切削参数等多为恒定参数,高精度复杂型面,如叶片等,切削参数、切削路径和刀轴倾角等都可能随加工过程而改变,现有的监测和预测模型的适应性和鲁棒性无法满足实际加工[132]。同时,大多数研究仍停留在实验室验证阶段,并没有成功应用到实际生产中[143,151],众多学者[75,77]将不同工况下的预测作为下一步研究重点,也有部分学者进行了其他尝试[132,153]。

(3)在少数据或无数据的条件下建立刀具剩余寿命预测模型。数据驱动的刀具剩余寿命预测需要大量的历史数据进行模型训练,部分需要破坏性数据,造成大量浪费[127]。如何利用较少数据实现刀具寿命预测模型的构建,基于物理模型和刀具设计制造的专家知识提供了一种可能[154]。

(4)预测模型的迅速在线更新。刀具磨损过程具有高度的随机性,预测模型在线校正和更新可以增加可靠性,这对运算速度提出了新要求。WU等[155]使用随机森林并行算法对刀具寿命进行预测,大幅提高了运算速度。

(5)统一的评价标准和人性化设计。目前多数研究中的评价标准包括运算时间、均方根误差、相对误差等,对于数据量多少、训练成本、预测周期长短、扩展能力等没有明确的评价标准,无法为选择合理有效的预测方法提供理论依据。与此同时,便于操作人员使用和开发可视人性化软件[156]也是未来的发展方向之一。