车辙历程中的集料细观运动追踪方法及其应用

2021-12-02刘文昶张曙光毛永强

刘文昶,张曙光,毛永强,付 欢

(1.同济大学道路与交通工程教育部重点实验室,上海 201804;2.中交文山高速公路建设发展有限公司,文山 663000;3.中交西南投资发展有限公司,成都 610000;4.中交二航局第五工程分公司,武汉 430000;5.中交第二航务工程局有限公司,武汉 430040)

在沥青混合料车辙发展过程中,集料将通过位移、嵌挤形成骨架以抵抗车辙,嵌挤过程中还会出现集料旋转。集料的这种多方向、不规则细观运动总和最终构成了沥青路面车辙的形态。因此,探明集料在车辙过程中的细观变化规律,对于掌握集料在混合料中的结构作用、深入理解车辙形成机理,具有关键意义[1-3]。

针对沥青混合料变形过程中内部颗粒运动及分布特性问题,目前在中外均有广泛开展研究。国内,于海利等[4]利用高分辨率相机拍摄混合料试件切割后形成的截面研究磨耗层粗集料分布特性对于抗滑性能的影响。石立万等[5]也采用试件切割拍摄图像的方式研究重复荷载下不同沥青混合料中粗集料的运动特性,分析了粗集料运动细观参数与车辙深度的相关性,并提出粗骨料运动细观结构模型。张德育等[6]构建车辙试验二维离散元模型分析粗集料的运动轨迹,并证明二维离散元模型能够较精确地描述粗集料在沥青混合料永久变形过程中的空间运动情况。黄敏[7]基于PFC3D构建三维车辙模型,分析了级配、粗集料形状、含量对虚拟车辙试验的影响。张琛等[8]采用3D智能骨料与断层扫描(computed tomography,CT)无损检测技术相结合的方法研究粗集料颗粒在室内压实成型过程中空间堆移行为。国外,Qian等[9]借助离散元模型通过对沥青混合料压实过程中集料和沥青砂浆的空隙率和分布进行跟踪,捕捉沥青混合料压实过程中的细观结构变化特征。Gong等[10]通过对粗集料的跟踪和离散元法的数值模拟,分析旋转压实成型试验中不同形状颗粒的运动特性。Guo等[11]借助CT图像技术及二维离散元模型通过室内试验与数值模拟相结合研究了旋转压实成型过程中粗集料的移动规律。Zhang等[12]对车辙试验过程中不同加载时间和温度下的切片图像进行数字图像处理,利用集料颗粒运动参数研究集料颗粒的运动行为。Li等[13]采用X射线断层扫描(X-ray computed tomography,X-ray CT)获取沥青混合料在沥青路面分析仪测试前后的微观结构变化,分析沥青混合料的车辙变形过程中集料运动规律。Xue等[14]通过构建三维离散元虚拟车辙试验模型从细观角度研究了集料的空间运动及传荷规律。上述研究成果促进了沥青混合料压实或车辙变形过程集料颗粒空间运动规律的研究发展,但是目前研究方法均存在不足。如采用高清相机拍摄试件切割面进行二维图像的方法存在明显的试验结果不具备连续性缺点。而采用离散元数值模拟的手段由于实际加载条件的复杂性和沥青材料复杂的本构特性也存在精度不足,难以有效反映实际规律的问题。得益于无损检测技术的应用,采用X-ray CT 技术为更精准地追踪实际加载状态下沥青混合料的颗粒运动与永久变形发展提供了更加有效途径,然而该技术在车辙试验无损检测中至今没有得到应用。

鉴于此,现利用X-ray CT技术捕获车辙试验前后沥青混合料的微观结构,因此提出一种基于CT技术的集料细观追踪方法,并通过改进的车辙试验进行验证和应用。研究成果对了解沥青混合料的车辙机理和提高其抗车辙性能具有重要意义。

1 集料追踪方法

在沥青混合料车辙过程中对集料的细观变化轨迹进行示踪的方法,由计算机断层扫描、图像处理和空间坐标的表示3个主要部分组成。

1.1 计算机断层扫描

在穿透距离一致时,射线的衰减仅与物质密度有关,密度越大的物质在扫描图像上越亮、越接近白色。根据CT成像的这一特点,为了在区分集料、沥青胶浆和空隙的基础上,进一步区分特定集料与其他集料,可采用大密度的矿石代替目标集料。

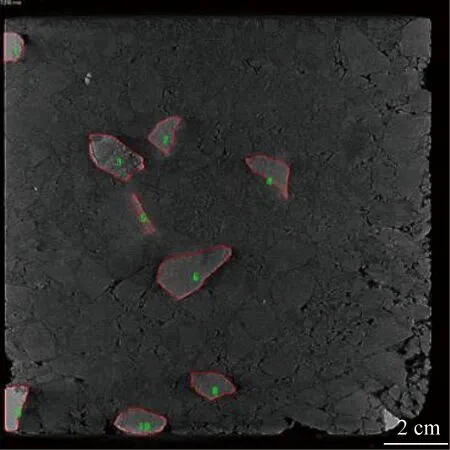

如图1所示,左上为黄铜矿,右上为蓝铜矿,中间为石灰岩,左下为汞矿石,右下为金矿石。与石灰岩相比,矿石的密度较大,在CT图像上灰度值高,能够区别于一般的岩石集料以及空隙、沥青胶浆,从而为追踪集料的运动轨迹创造了可能。

图1 石料CT图像 Fig.1 CT images of stones

1.2 图像处理

为了量化目标集料的踪迹,通过边缘检测实现矿石集料(目标集料替代物)与空隙、沥青胶浆和其他集料的分离。以Roberts法进行边缘增强,该算法通过将相邻像素之间(交叉对)的强度差作为强度值来提取和增强图像中的细微边缘,对于矿石集料的边缘增强具有良好的适用性。

随后使用Image-Pro Plus 6.0图像处理软件进行边缘检测与数据提取,以自动轨迹测量功能提取矿石集料边缘。该方法的原理是:选定目标物体边缘的像素点,对以该点为中心的3×3邻域内的像素点进行探测,将灰度值最接近的像素点识别为物体的边缘,形成一个闭合的区域,从而完成对矿石集料颗粒的图像提取,结果如图2所示,由此获取了各截面上矿石集料的面积、周长、坐标等数据。

图2 矿石集料边缘提取结果Fig.2 Edge extraction results of ore aggregates

1.3 图像处理

图像处理时,软件所提取的坐标参考系各不相同,为了追踪车辙过程中的特定集料,应建立车辙试验前后图像的坐标换算关系。

1.3.1 建立新坐标系

以车辙试件底面为xOy平面,轮迹方向为y轴,其垂直方向为x轴;由于车辙形变具有中心对称的特点,为便于分析,以车辙试验后试件底面上车辙中心为原点;规定x轴正方向指向轮迹带靠近试件边缘的一侧;根据右手法则确定y轴、z轴正方向。则新坐标系确定的坐标原点O2记为(X2,Y2,0)。

1.3.2 坐标转换

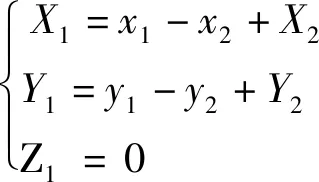

通过特定方法选取位置不随车辙变化的固定点,以其为桥梁确定O2在车辙试验前的图像默认坐标系下对应的原点O1,公式为

(1)

式(1)中:(x1,y1)为固定点在试验前的横纵坐标;(x2,y2)为固定点在试验后的横纵坐标;(X1,Y1,Z1)为新建坐标原点在试验前的对应坐标;(X2,Y2)为新建坐标原点在试验后的横纵坐标。

随后在车辙试验前、后的图像处理中,分别以O1和O2作为原点转换坐标,则完成了坐标的前后统一。

1.3.3 集料位置表示

集料的位置由质心坐标表示,CT扫描的图像为z轴方向的一系列图像,且每个截面的z坐标为已知,因此在得出集料在每个截面的数据之后,通过式(2)求得集料质心三维坐标,公式为

(2)

2 车辙试验方案设计

2.1 原材料

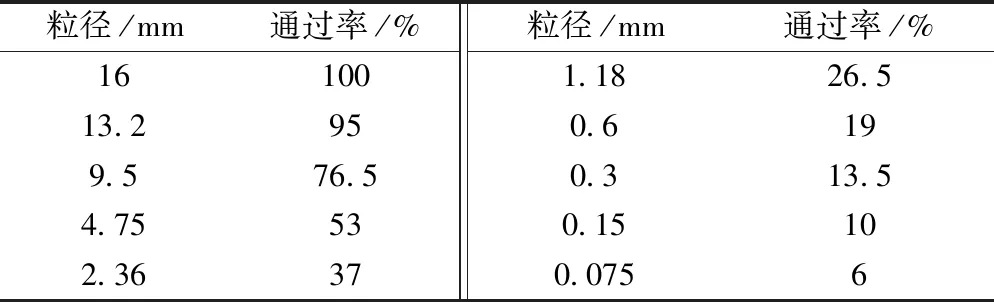

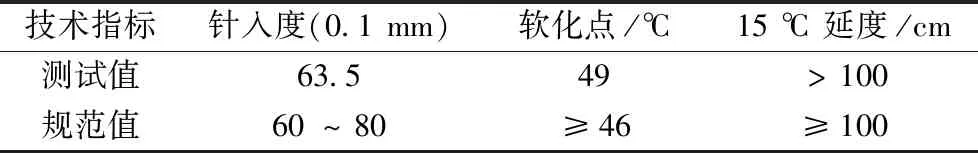

选用的重交70#基质沥青性能指标如表1所示,一般集料为石灰岩,采用AC-13级配,油石比为4.5%,级配如表2所示。

表1 矿料级配Table 1 Mineral gradation

表2 沥青性能指标Table 2 Performance index of asphalt

2.2 改造的车辙试验

在所选级配中13.2 mm一档的集料将起到形成骨架的关键作用,以其为研究对象,选用黄铜矿(CuFeS2)作为该档集料替代物,进行体积等效替换。

检测平台为德国YXLON公司制造的Precision Ⅱ型工业二级CT,该型号的穿透能力、分辨精度满足试验要求,但其单次扫描最大视野最大范围为28 cm × 28 cm,无法在一次试验中完成对全尺寸车辙板试件的扫描,且各方向尺寸接近有利于保证成像精度;研究[15]表明沥青混合料车辙永久变形的范围,大约在以轮迹带为中心的3倍轮迹带宽度内,中国规范中车辙试验轮宽度为5 cm。因此确定车辙试件长、宽、高分别为15、15、5 cm。根据既定尺寸对车辙试验模具加装木质垫块,如图3所示。此外,双面锯的厚度为4 mm,当切下的样品被换入模具时,模具边缘和样品之间有一个小的间隙。因此,为保证模具侧壁对试件有较强的抑制作用,在模具边缘与试件之间的缝隙中填充橡胶垫,消除了试件切割对试验结果的影响。

图3 改造后的车辙试验模具Fig.3 Modified rutting test mould

将标准车辙板试件切割成所需尺寸的试件,进行CT扫描以获得试件内部矿石集料初始状态下的分布情况。随后按规范进行车辙试验,分别在试验15、30、45、60 min后取出试件进行扫描和测量,以获得车辙发展的早期、中期、中晚期以及晚期矿石集料的分布情况。

另外,工业CT扫描结果输出需确定观察者平面,为保证试验前后观察平面相同,通过在试件底部粘贴两根直径0.3 mm的铁丝来确定参照平面,如图4所示。同时,将两根铁丝的交叉点作为集料示踪方法中的固定点,用于统一试验前后集料坐标。

某公路工程建设为透水性沥青路面,其设计总厚度为12cm,上层为4cm的透水沥青混合料,下层为8cm的AC沥青混凝土。结合工程所处的施工场地环境,确定粗集料为均匀、洁净且干燥、无风化杂质的辉绿岩碎石;细集料为,掺有20%消石灰的石灰石矿粉。此外,所有矿料的最大公称粒径级配应在13.2mm以下。为提高沥青混合料中沥青用料的科学合理性,应通过析漏试验、马歇尔稳定度以及飞散试验,将沥青材料的用量控制在5.3%。经分析,当沥青材料的用量控制在5.3%后,就可在20%的透水性沥青路面结构空间环境下保持沥青材料的使用不出现流淌现象,进而将损耗控制在14%以内,马歇尔稳定度高达5kN。

图4 确定参照面和固定点的铁丝Fig.4 The wires to determine the reference surface and the fixed point

3 试验结果与分析

3.1 车辙历程中的集料宏观位移

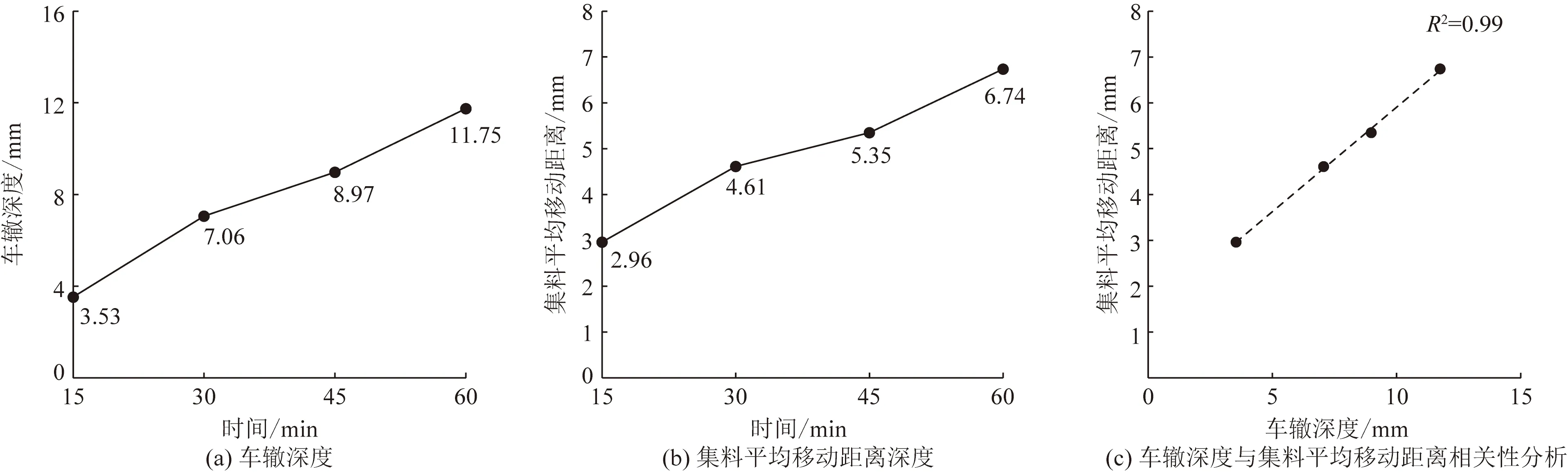

车辙深度、集料平均移动距离随加载时间的变化趋势如图5所示。其中,集料移动距离采用试验前后集料质心的位移距离表示。

由图5(a)、图5(b)可知,车辙深度和集料移动距离随着试验的进行而增加;在30~45 min,增加速率逐渐减慢,这是由于试件内部粗细集料间相互靠近、接触、嵌挤形成了骨架结构,抵抗了车辙的进一步发展;也因为骨架结构在荷载的持续作用下被破坏,在45~60 min,位移增加速率有所增加。

此外,由图5(c)可知,两者变化趋势的相关性高达0.99,表明采用13.2~16 mm集料位移可以很好地预测车辙深度变化过程,直接证明该试验方法的合理性及有效性。

图5 车辙深度与集料平均移动距离的关系Fig.5 Relationship between rutting depth and average moving distance of aggregate

3.2 车辙历程中的集料细观位移

集料在细观层次上的空间位移,累加后即为试件车辙的形态,通过集料位移描述车辙历程是理解车辙细观机理的有效途径。根据车辙发展的特点,主要考察集料在x方向上分布的横向和竖向位移,分别以ΔX和ΔZ表示。

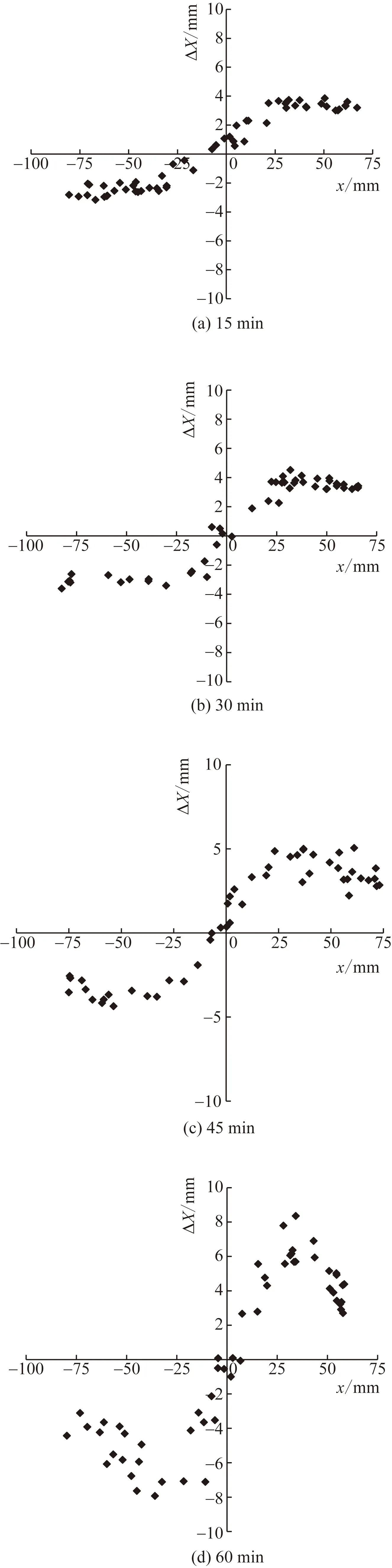

3.2.1 集料横向位移

图6所示为集料横向位移ΔX沿x方向的分布及变化情况。ΔX>0表示向右移动,ΔX<0表示向左移动,横坐标区间-25~25 mm为试验轮迹范围。

图6 集料横向位移ΔX在x方向上的分布Fig.6 Distribution of aggregate transverse displacement in x direction

车辙试验15 min后,替换集料发生了向试件两侧的横向位移,位移值在轮迹带范围内向两侧逐渐增大,说明轮迹带范围内集料已发生相对移动而互相嵌挤;而在轮迹带范围外集料间尚未发生错动,其位移基本相同。

车辙试验30 min后,最右侧集料的横向位移与15 min试验时间的位移相同,约为3 mm,表明右侧混合料与模具之间已紧密接触。此后可将试件右侧视为刚性约束,集料的横向位移由混合料内部的剪切流动引起。轮迹带右侧区域(25~35 mm)发生了超过4 mm的横向位移,大于试件最右侧集料,说明此时在车辙边缘区域,混合料出现了剪切流动。

车辙试验45 min后,最左侧的集料位移与30 min时相同,可将试件左右外侧集料此时的位移视为试件的初始横向位移,轮迹带以外集料的横向位移量减去初始位移,即为剪切流动引起的位移。轮迹左右侧此时都出现了明显的剪切流动,且与试验30 min时相比,混合料右侧剪切流动区域由25~35 mm扩散至25~50 mm,塑性流动在车辙变形中所占比重增大。

车辙试验60 min后,试件最外侧集料横向位移值未发生显著变化。中部混合料剪切流动区进一步向边缘发展,在25~50 mm范围内,剪切流动急剧增大。此时试件内部骨架逐渐被剪切破坏,沥青胶浆向试件两侧自由面流动,集料随之向两侧移动。

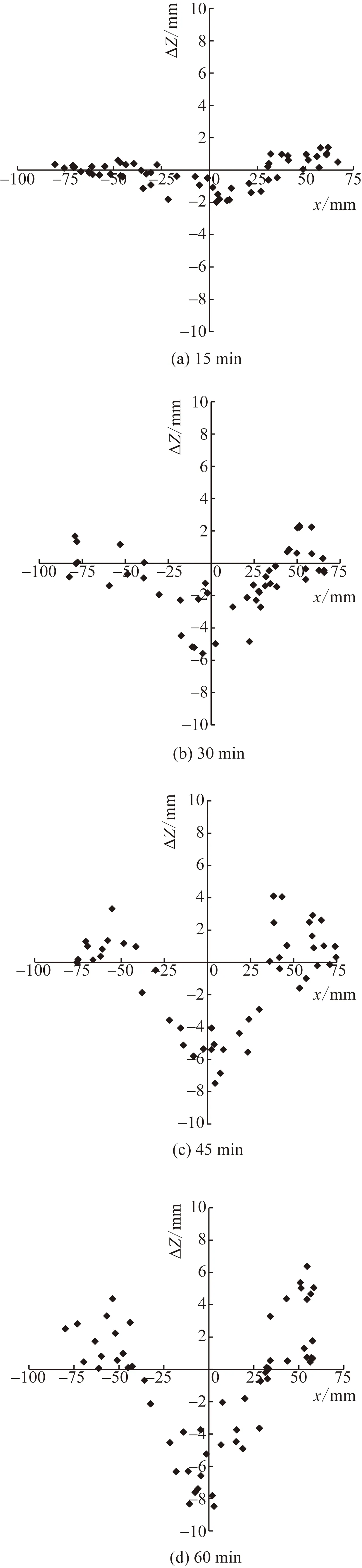

3.2.2 集料竖向位移

图7为集料竖向位移ΔZ在x方向的分布及变化情况。

图7 集料竖向位移ΔZ在x方向上的分布Fig.7 Distribution of aggregate vertical displacement in x direction

车辙试验15 min后,集料的竖向位移较小,轮迹带范围内最大位移为2 mm,车辙处于开始发生的阶段。此时右侧混合料已经出现了轻度的隆起现象,说明发生了轻微的剪切流动变形,而左侧混合料的高度则几乎没有变化,试验轮的位置偏右造成了左右侧差异。本阶段车辙的发展处于压密阶段,主要表现为轮迹带下混合料的压密变形。

车辙试验30 min后,试件右侧边缘出现了更为明显的隆起,而轮迹带范围内的混合料则承受扩散应力而向底部位移。结合图6(b)可以看出,试件右侧边缘隆起是由于25~35 mm范围内的集料向右侧运动,挤压右侧边缘的集料(50~60 mm)形成。横向移动的集料会挤入周围集料之间,从而在隆起区域也存在竖向位移为负值的集料。

车辙试验45 min后,轮迹带下方的沥青混合料进一步向下移动,试件左右两侧的隆起变形量进一步增大。此时右侧隆起区域35~45 mm范围内集料竖向位移离散性较高,结合图6(c)所示,此区域集料横向位移值较大,粗集料间普遍互相靠近、接触、挤压,增加了竖向位移的离散性。

车辙试验60 min后,集料的隆起区域继续上升且向中部发展,试件中的骨架结构开始被破坏,沥青、沥青胶浆等可流动物质向自由面流动。在试件边缘区域的所替换集料竖向位移均为正,说明受到竖向扩散应力的影响,可流动物质被挤压流动至试件边缘的下部,边缘区域该档集料的运动趋势向上。

3.3 位移云图与有限元模型

有限元方法常作为研究车辙历程的手段,其将沥青混合料作为整体,使用特定的力学模型来建模、运算。通过与试验测量数据和集料位移数据插值而绘制的位移云图对比,验证有限元模型的有效性。

3.3.1 位移云图插值方法

矿石集料的位移视为待插值数据,空间位置视为数据已知的样本点,采用反距离加权平均插值即可绘制位移云图。反距离加权平均插值法采用式(3)计算,公式为

(3)

为与有限元模型进行对比,根据车辙试验中受力特点,将x和z方向上的位移进行插值,绘制xOy平面上的二维位移云图。

3.3.2 有限元模型参数

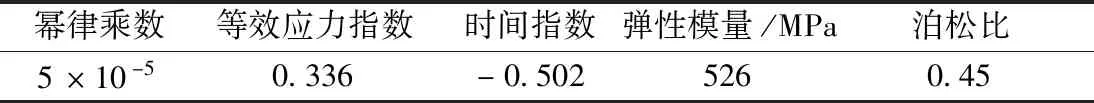

对试验中所使用的车辙板试件建立有限元模型,根据试验取沥青混合料60 ℃时的参数,取值如表3所示。

表3 有限元模型参数取值Table 3 Parameters of finite element model

有限元模型的加载区域设置为中央50 mm区域,左右边界设置为横向约束,底部边界设置为纵向与横向约束。在分析步模块,依据试验时间设置15、30、45、60 min共4个分析步,根据车辙试验的实际条件,采用以静代动的方法计算加载时间。假定车辙试验中试验轮与试件的接触压强为0.7 MPa,试验轮与试件接触面为宽度50 mm的矩形,可求得每15 min的荷载作用时间为87.22 s。

3.3.3 位移云图与有限元模型对比

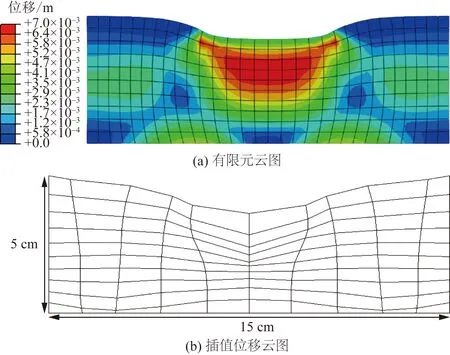

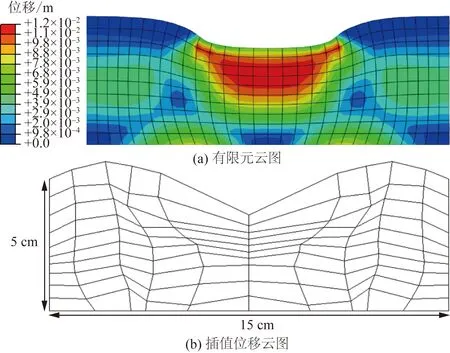

加载15、30、45、60 min后的有限元模型与位移云图如图8~图11所示。

图8 加载15 min后有限元模型与位移云图Fig.8 Finite element model and displacement nephogram after loading for 15 min

图9 加载30 min后有限元模型与位移云图Fig.9 Finite element model and displacement nephogram after loading for 30 min

图10 加载45 min后有限元模型与位移云图Fig.10 Finite element model and displacement nephogram after loading for 45 min

图11 加载60 min后有限元模型与位移云图Fig.11 Finite element model and displacement nephogram after loading for 60 min

加载15 min后,有限元模拟车辙深度为3.74 mm,大于实测值3.53 mm,有限元模型的内部结构变化在试件两侧与位移云图比较接近。

加载30 min后,模型计算车辙深度为6.99 mm,在模型中的变形仍然以压密为主,混合料出现剪切流动,与实测值7.06 mm基本吻合。模型对于顶面形态及两侧内部结构的模拟与位移云图比较接近。

加载45 min后,有限元模型与位移云图的内部结构变形基本吻合此外,基于有限元模型的车辙计算深度为9.12 mm,略大于实测深度(8.97 mm)。

加载60 min后,有限元模型计算车辙深度为11.56 mm,与试验实测值11.75 mm基本吻合。如图11所示,此时混合料的内部结构已在剪切作用下发生破坏。

综上所述,所构建的有限元模型模拟结果与前述基于CT技术的粗集料细观运动结果基本一致,表明所提出的以矿石替代集料、结合CT和图像处理技术的集料追踪方法是合理有效的。

4 结论

(1)提出的以矿石替代集料、结合CT和图像处理技术的集料追踪方法用于研究沥青混合料车辙细观发展机理是可行的。

(2)车辙发展过程中,沥青混合料压密与剪切流动过程无明显阶段性;沥青混合料的剪切破坏主要表现为车辙区域两侧隆起高度的迅速增加。

(3)改进的车辙试验中,试验轮正下方的混合料仍保持较完好的骨架结构,但试件两侧边缘的粗集料多数向上运动,无法形成有效的骨架结构。

(4)位移云图能体现沥青混合料内部细观结构的影响;有限元模型对车辙试验最终深度模拟结果较准确,内部结构与实际车辙变化情况较为吻合。

以集料细观追踪为基础,可以具体、准确地研究集料在沥青混合料变形中所起的作用,在优化配合比、精细化建模等方面可进行更深入研究。