高低频复合振动钻削CFRP/钛合金叠层结构试验

2021-12-02李远霄焦锋张世杰张顺王雪童景琳

李远霄,焦锋,张世杰,张顺,王雪,童景琳

河南理工大学 机械与动力工程学院,焦作 454000

碳纤维增强复合材料(Carbon Fiber Reinforced Plastic, CFRP)和钛合金由于其特殊的性能在航空航天飞机的结构上应用越来越广[1-2]。CFRP具有高的比强度和比模量、可设计性和耐疲劳性强等优势,极大地减轻了结构重量,减少了能耗,提高了飞机的可靠性和飞行性能。钛合金具有密度小,比强度大,耐腐蚀性、耐热性优异等特点,相比于钢、铝等金属,钛合金与复合材料的强度、刚度匹配性好[3-5]。由CFRP和钛合金组成的叠层结构既轻强度又高,国际上一些主要的飞机制造公司在设计新型飞机时,已经采用复合材料叠层结构代替传统的金属合金[6-7]。

典型的飞机复合材料叠层结构主要有CFRP/钛合金,钛合金/CFRP/钛合金,CFRP/钛合金/CFRP等[8-9]。在飞机装配过程中需要制造大量的螺栓孔和铆接孔进行连接,由于CFRP和钛合金均属于难加工材料且2种材料的性能差异巨大,导致叠层结构一体化制孔存在加工质量差、切削温度高、刀具寿命短等问题[10-13]。

针对以上问题,国内外学者将振动钻削应用到CFRP、钛合金以及CFRP/钛合金叠层结构的制孔试验中。根据振动频率的不同,振动钻削分为高频振动钻削和低频振动钻削。钻头(或工件)振动频率在16 kHz以上的称为高频振动钻削,主要是利用超声波发生器、换能器、变幅杆来实现,所以通常又称为超声振动钻削;钻头(或工件)振动频率在200 Hz以下的称为低频振动钻削,主要依靠机械装置来实现。Sanda等[14]使用超声振动钻削装置分别对CFRP和Ti6Al4V进行钻削试验,研究发现在CFRP和Ti6Al4V钻削过程中,超声辅助振动钻削相对于传统钻削可使轴向力降低30%左右,同时获得更低的表面粗糙度,此外CFRP出口处的分层缺陷得到改善。当选用较高的进给速度时,超声辅助振动钻削CFRP的温度要低于普通钻削。Onawumi等[15]进行了超声辅助振动钻削CFRP/钛合金叠层结构试验,结果同样表明,相对于普通钻削,超声辅助振动钻削可以显著地降低轴向力。同时,CFRP毛刺高度降低了50%左右。但是超声辅助振动钻削的最高温度稍高于普通钻削。浦景威等[16]采用超声振动钻孔工艺对CFRP/钛合金叠层结构进行钻削试验,研究发现在加工单层复合材料时,超声振动钻削孔的质量显著好于普通钻削,但是在加工叠层结构时,超声振动并不能显著提高孔质量,这主要是由于钛合金切屑对复合材料层造成的撕裂损伤导致的。

由于低频振动钻削相对于超声振动钻削具有更大的振幅,易于实现断屑,于是有学者将低频振动钻削应用于CFRP、钛合金及其叠层结构的制孔试验中。Okamura等[17]采用低频振幅0.4 mm、频率30 Hz辅助振动钻削钛合金,研究表明,低频辅助振动钻削大大地减小了钻削温度。同时,钻头的磨损率也得到显著的降低。Pecat[18]和Hussein[19]等进行了低频辅助振动钻削CFRP/Ti6Al4V叠层结构试验,结果发现低频振动钻削过程的温度相对于普通钻削显著降低。CFRP入口和出口处的分层缺陷明显改善,原因在于Ti6Al4V切屑形态的改变和钻削温度的降低。此外还发现低频辅助振动钻削能显著降低刀具磨损,但是轴向力比普通钻削要大。姚琦威等[20]针对CFRP/钛合金叠层结构,通过低频振动钻削与传统钻削的对比试验,发现低频振动钻削平均轴向力随着振幅的增大而减小,但最大轴向力增大,相对于传统钻削温度有所下降,分层缺陷没有改善,且有增大的趋势,但对CFRP孔壁质量有明显的改善。

目前,针对CFRP、钛合金及其叠层结构的振动辅助钻削研究多集中于超声辅助振动加工和低频辅助振动加工,大量研究表明相对于传统钻削,超声辅助振动钻削可以降低轴向力,延长刀具寿命;低频辅助振动钻削可以有效断屑,降低钻削温度。本文基于超声振动钻削和低频振动钻削的优势,提出了一种超声-低频复合振动钻削的加工方法,并分析了其加工机理。采用一种自主研制的纵扭超声-低频复合振动钻削装置对CFRP/钛合金叠层结构进行了制孔试验,分析比较了普通钻削、超声钻削、低频振动钻削和高低频复合振动钻削4种方式下的切削力、钛合金切屑形貌、切削温度和孔加工质量,为复合材料叠层结构的制孔加工提供了指导意义。

1 理论分析

1.1 运动特性

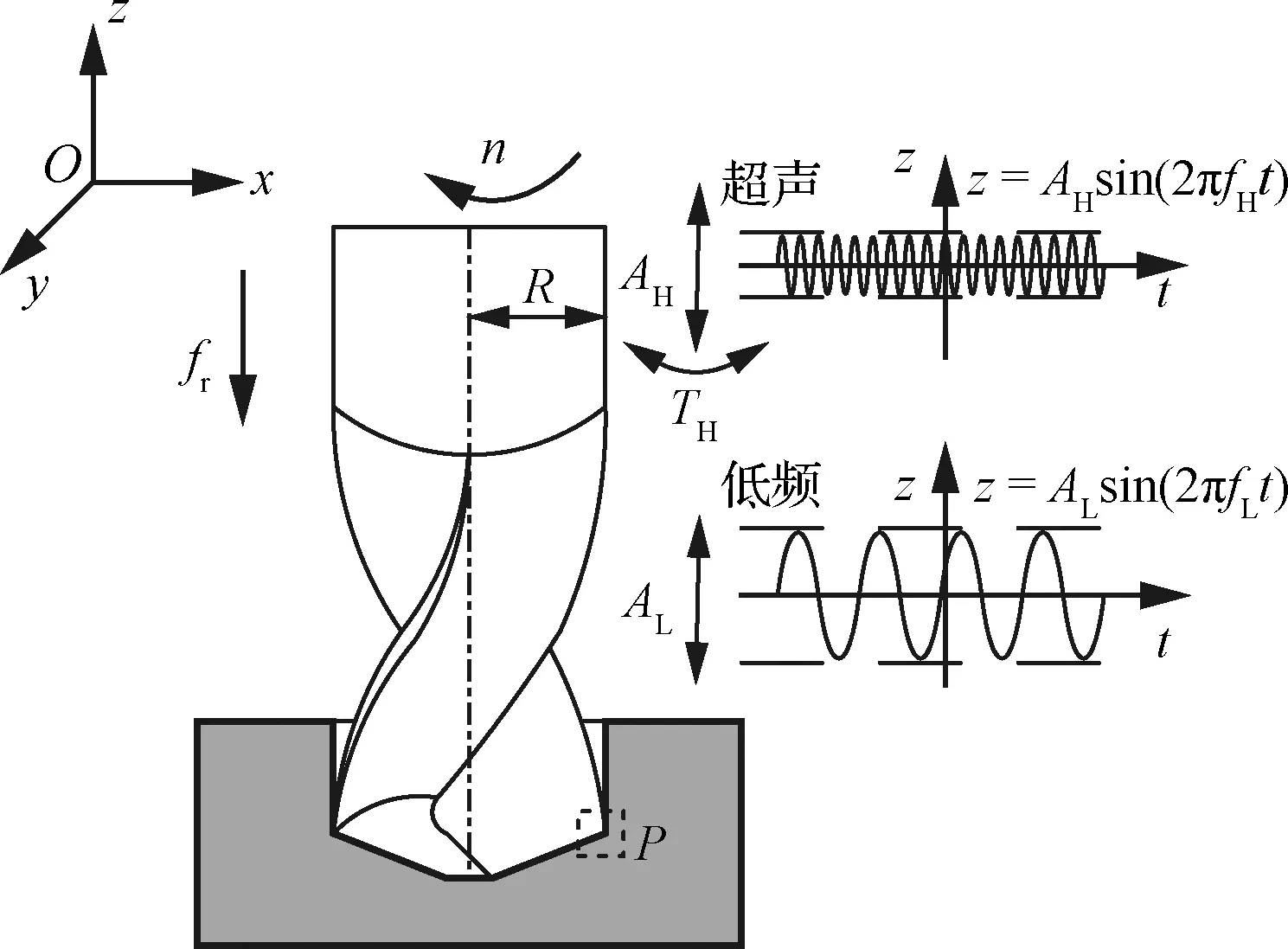

普通钻削加工过程中,麻花钻的运动可以分为2部分:沿加工方向的进给运动和绕主轴的周向旋转运动。纵扭超声振动钻削是同时在进给方向和周向旋转方向施加超声振动;低频振动钻削是在进给方向施加轴向低频振动。而纵扭超声-低频复合振动钻削是将纵扭超声钻削和轴向低频振动钻削复合起来,其运动学模型如图1所示。图中:R为麻花钻半径,n为主轴转速,fr为每转进给量,fH为超声振动频率,AH为超声纵向振幅,TH为超声扭转振幅,fL为低频振动频率,AL为低频振动振幅。以麻花钻钻心钻入点所在水平面为基准平面,进给方向为z轴负向,则麻花钻主切削刃最外端P点的坐标设为(x,y,z),可以得到其空间位置随时间t的变化。

当普通钻削时,P点的空间运动方程可以表示为

(1)

纵扭超声-低频复合振动钻削相对普通钻削,在进给方向和周向叠加了超声振动,同时在进给方向叠加了轴向低频振动,此时P点的空间运动方程可以表示为

图1 运动学模型Fig.1 Kinematic model

(2)

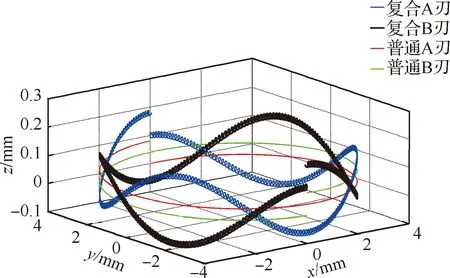

假设麻花钻半径为4 mm,A、B两个主切削刃相位差为π,转速为600 r/min,每转进给量为0.08 mm/r。为了对比更加清晰,假设超声振动频率为2 kHz,轴向振幅为10 μm,周向振幅为0.014 rad; 低频振动频率为30 Hz,轴向振幅为100 μm。通过MATLAB做出普通钻削和纵扭超声-低频复合振动钻削下麻花钻转动1圈P点的空间运动轨迹如图2所示。

图2 麻花钻P点的空间运动轨迹Fig.2 Space motion tracks of Point P of twist drill

由图2可以看出,普通钻削过程中,A、B两个主切削刃在P点的运动轨迹为2条水平的螺旋线,因此钻削过程中切屑的厚度保持不变,其大小只与每转进给量有关。纵扭超声-低频复合振动钻削过程中,A、B两个主切削刃在P点的运动轨迹在进给方向上整体呈正弦曲线,同时叠加了高频的纵扭振动。此时钻削过程中切削的厚度由于高低频复合振动而发生显著变化,这对于钻削过程中的断屑起到了关键作用。

1.2 加工机理

高低频复合振动钻削过程中,麻花钻A、B两个切削刃在进给方向上的运动方程可以表示为

(3)

式中:θ为刀具的周向角位移;ωH和ωL分别为超声振动和低频振动的频转比。

那么超声纵扭-低频复合振动钻削的瞬时切屑厚度s为

s=zA-zB=fr/2-

2AHcos[ωH(θ+THsin(ωHθ)+π/2)]·

sin(ωHπ/2)-

2ALcos[ωL(θ+THsin(ωHθ)+π/2)]·

sin(ωLπ/2)

(4)

其最小切削厚度smin为

smin=fr/2-|2AHsin(ωHπ/2)|-

|2ALsin(ωLπ/2)|

(5)

当smin≤0时,切削层厚度周期性地变为0,刀具与工件周期性分离,实现完全几何断屑。因此理论断屑条件为

(6)

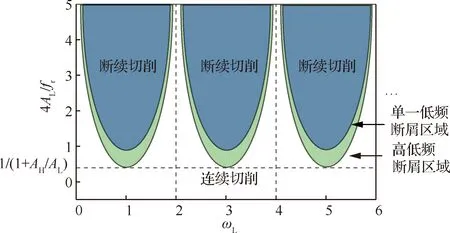

由于超声振动的频率在16 kHz以上,在加工时受到负载的作用会有一定范围内的波动,使得超声振动的频转比ωH时而为奇数,时而为偶数。当ωH为奇数时,根据式(6)可以得到高低频复合振动钻削在AL、fr、ωL参数下的U形曲线断屑区域图如图3所示。

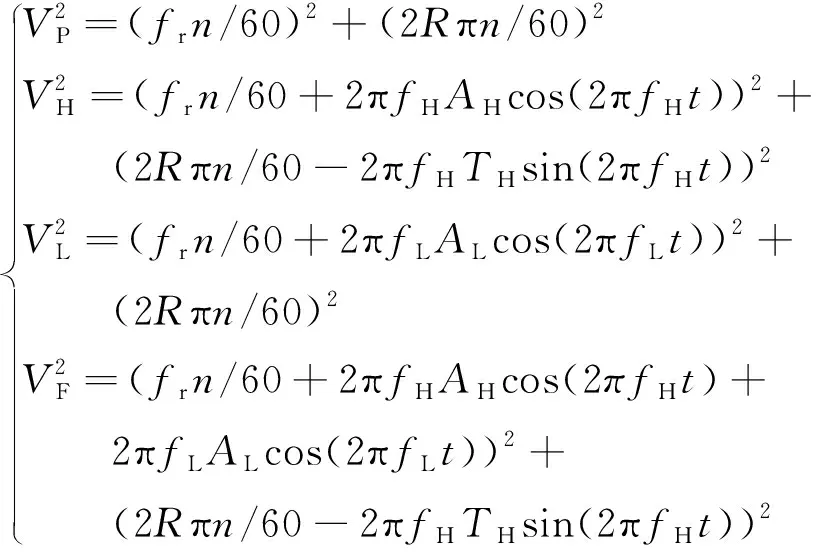

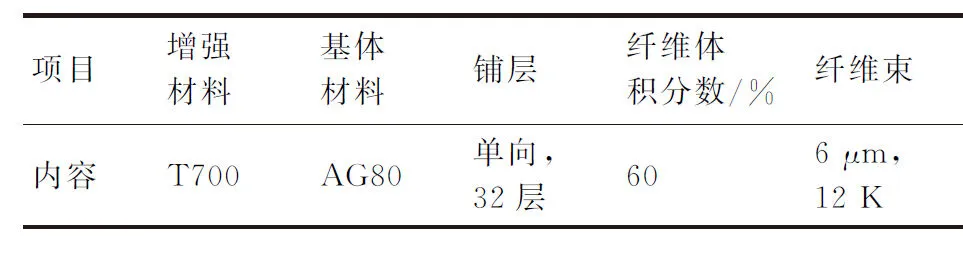

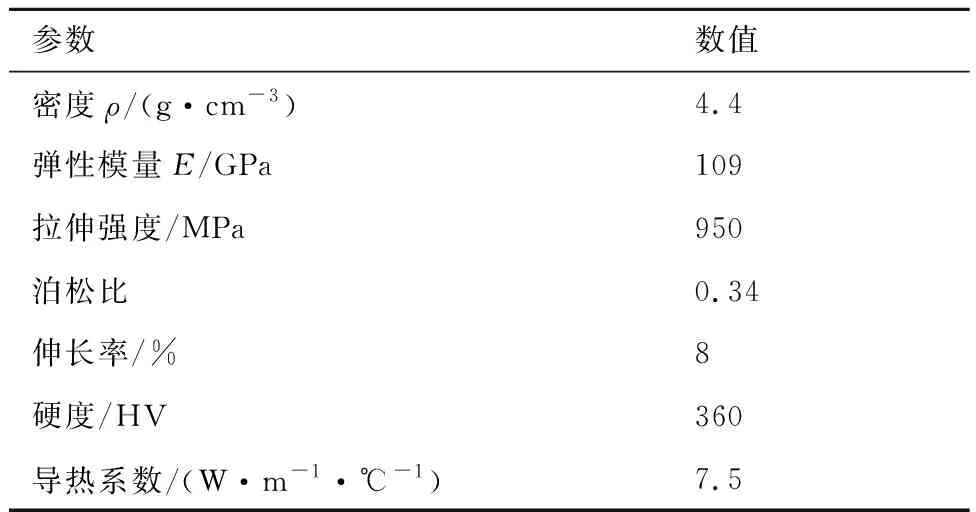

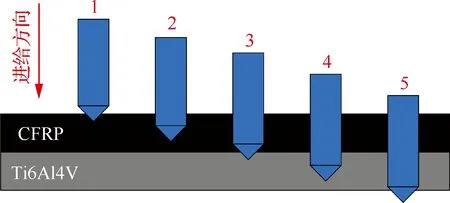

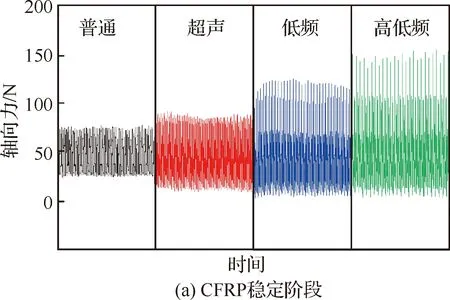

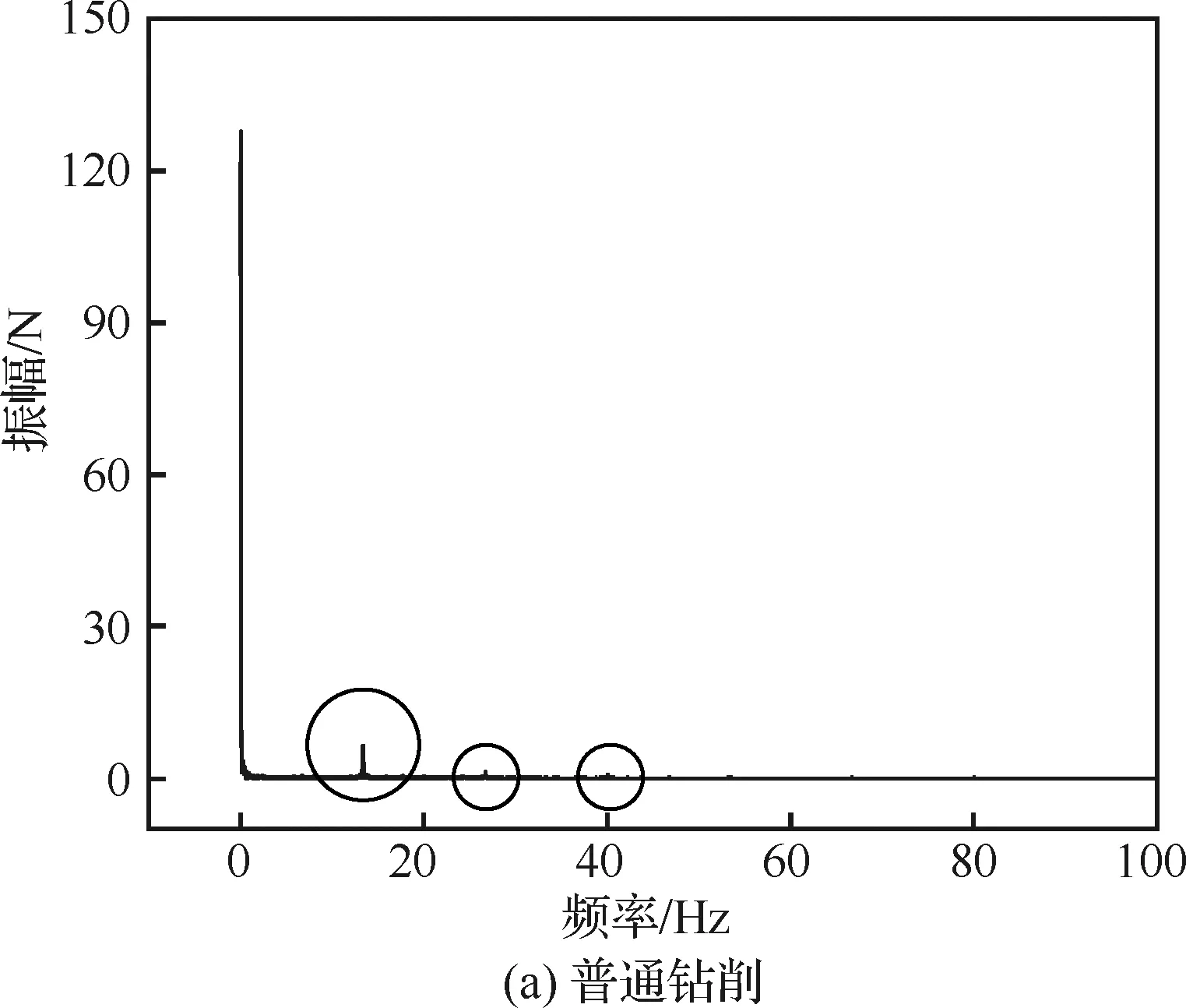

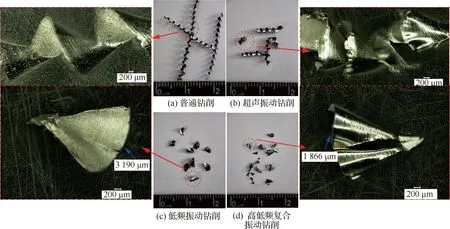

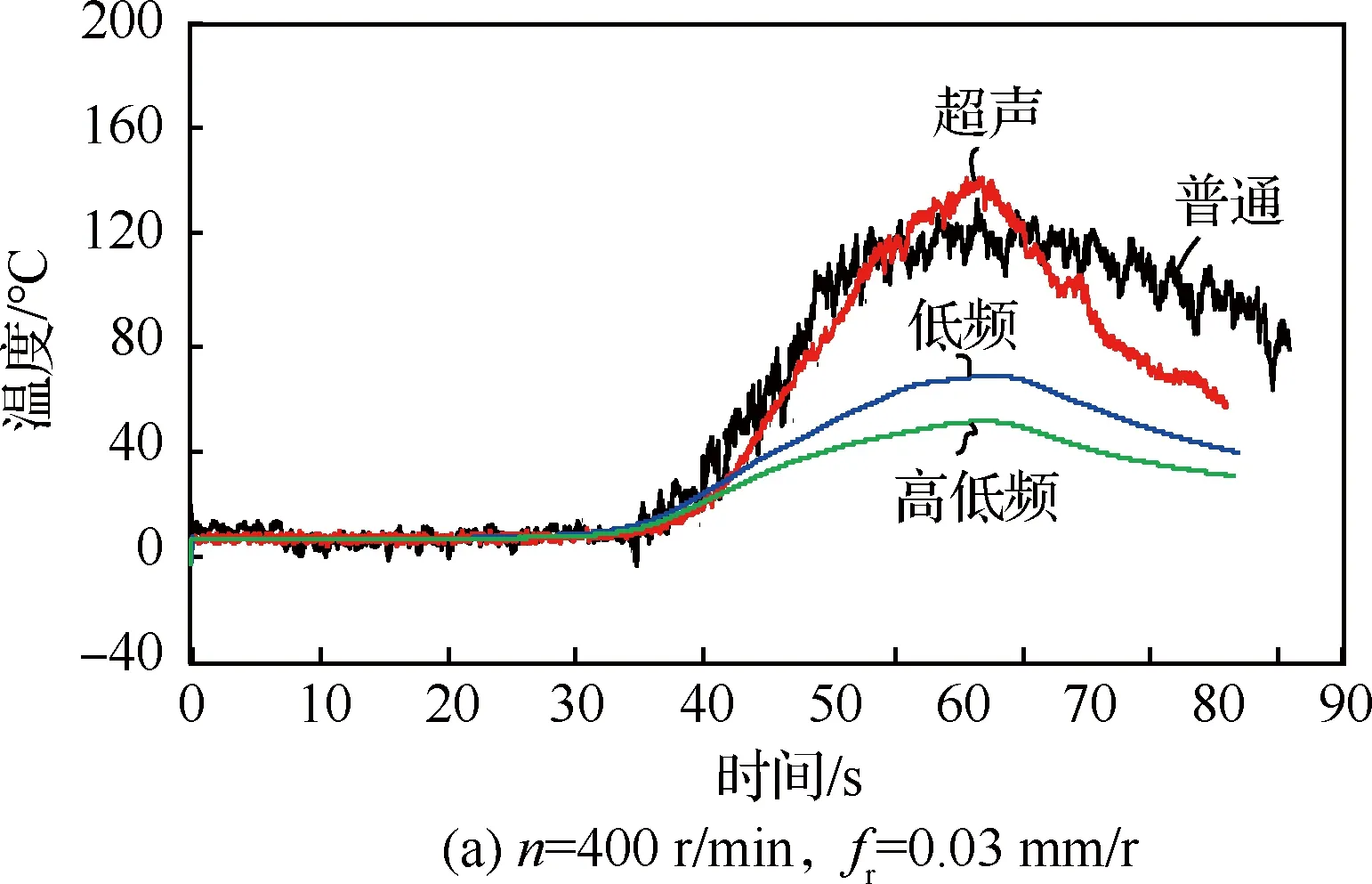

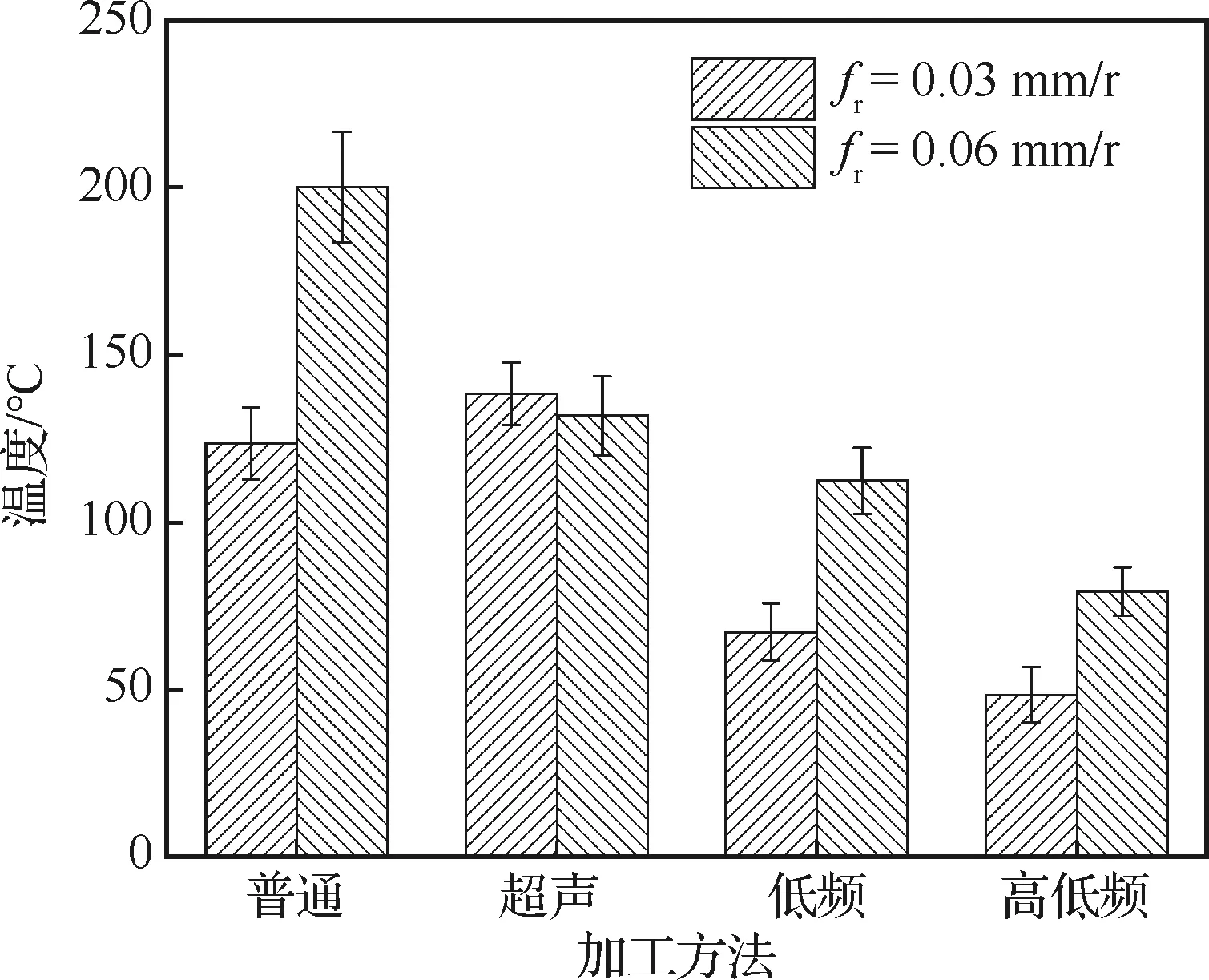

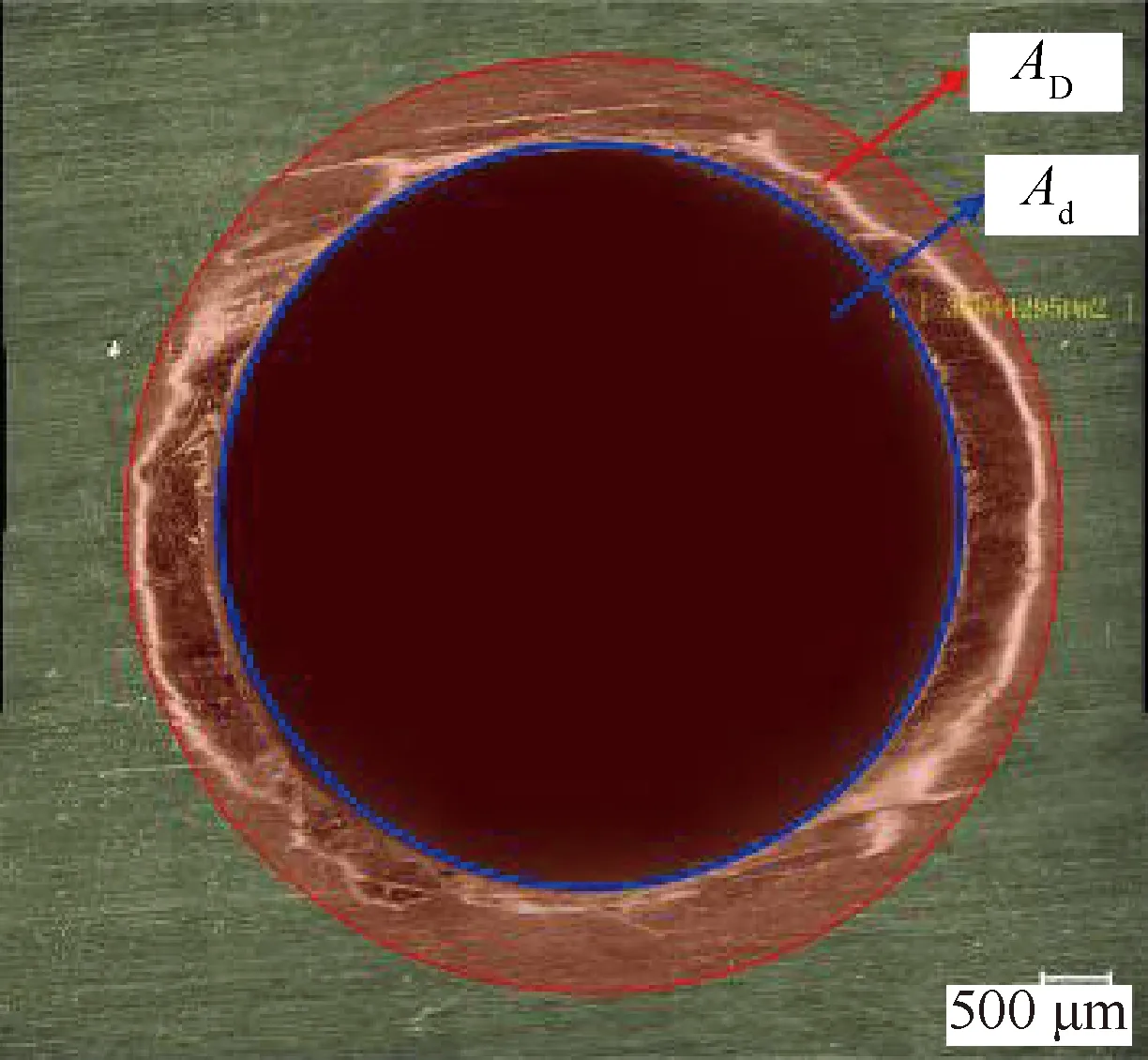

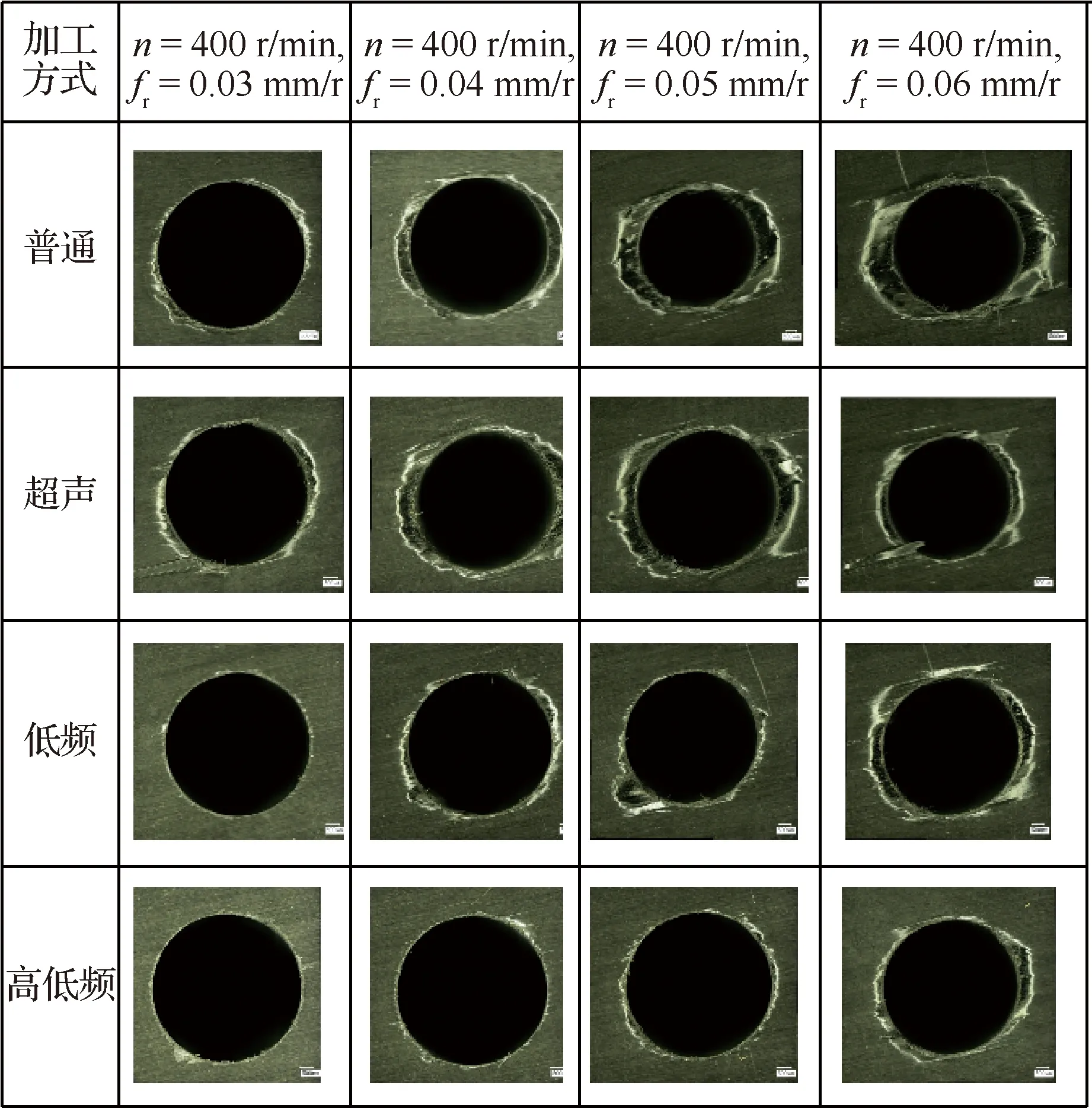

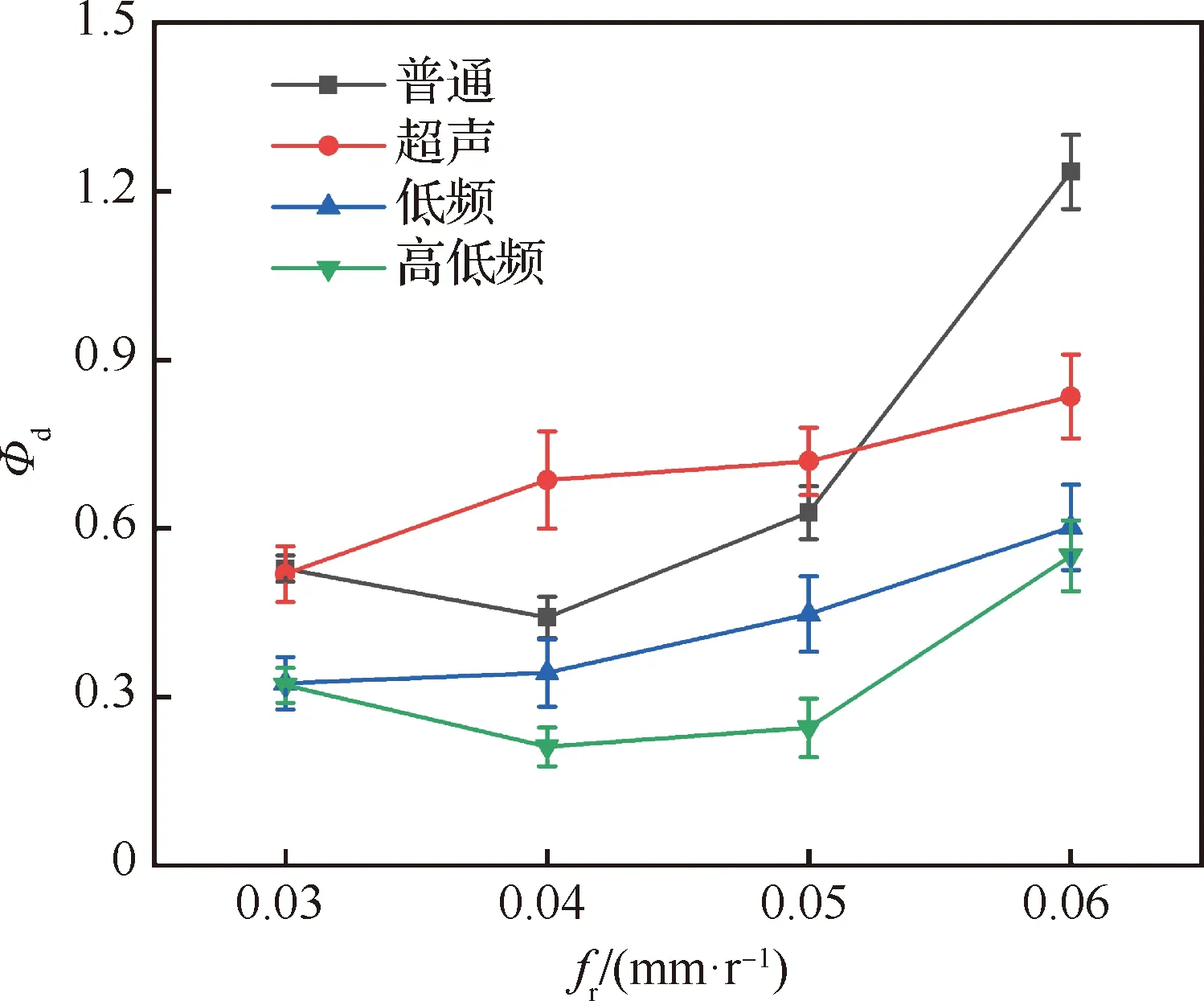

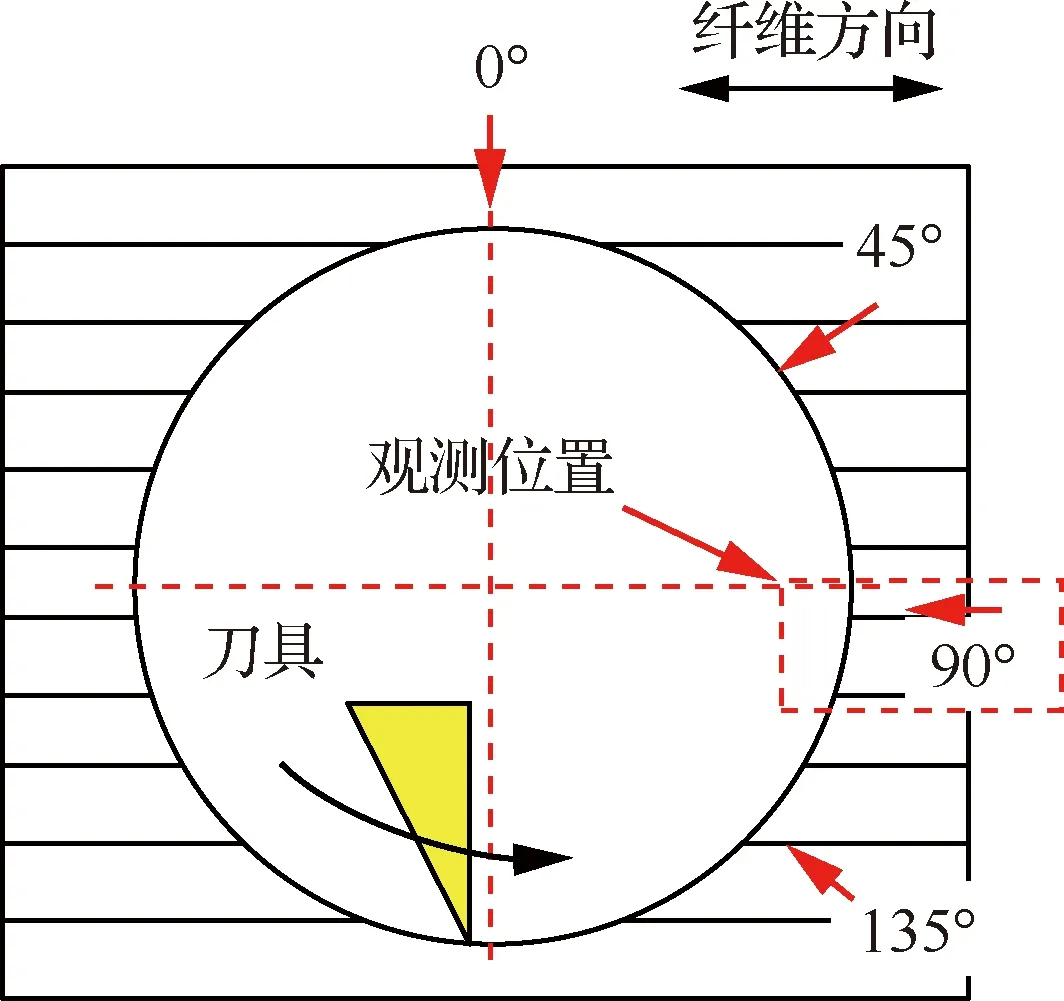

可以看到其断屑区域范围相对于单一低频振动钻削增大,且AH/AL(一般0 图3 断屑区域图Fig.3 Diagram of chip breaking area 切屑的几何形态不仅与刀具运动轨迹有关,也与未切削厚度有关,图4为高低频复合振动钻削的二维切削过程示意图。 图4 高低频复合振动钻削二维示意图Fig.4 Two-dimensional schematic diagram of high and low frequency compound vibration- assisted drilling 由于超声相对于低频振动的振幅较小,因此高低频复合振动钻削过程中低频振动对切削厚度起主导作用。相对于单一低频振动钻削,高低频复合振动钻削叠加的超声振动能够使工件与刀具之间提前接触和分离,使切屑提前达到断裂强度,一定程度上减小了断续切屑的长度;超声轴向振动方向时而与低频振动方向相同,时而相反,使切削厚度和未切削厚度变化范围和频率更大,有利于形成尺寸更小的不连续切屑。在CFRP/钛合金叠层结构钻削过程中,小尺寸断续切屑更容易快速排出孔外,一方面可以带走更多的热量,另一方面可以极大程度地降低切屑对已加工表面的二次损伤,对于提高加工质量有着重要意义。 瞬时切削速度对加工过程也有一定的影响。根据钻削的轨迹方程可以得到4种钻削方法下切削刃最外侧一点P的瞬时切削速度为 (7) 式中:VP、VH、VL、VF分别为普通、超声、低频振动、高低频复合振动4种钻削方法下P点的瞬时切削速度。 由于超声振动和低频振动的叠加使得高低频复合振动钻削的最大瞬时切削速度相对于普通钻削、超声振动钻削和低频振动钻削都要高,具有高速切削的特征,对于降低轴向力有积极影响。 在CFRP纵扭超声振动钻削过程中,较大的瞬时切削速度和能量可以使刀具锋利性得到提升,有利于纤维丝的切断,同时降低了钻削轴向力,有效改善了CFRP入口的分层缺陷。在钛合金纵扭超声振动钻削过程中,切削刃与工件不断的冲击可能导致切削刃上产生局部短时高温,且温度会超过传统钻削的极值[21],但是在切削区由于超声减摩作用及切屑变形减小,使切削刃承受的切削力和扭矩降低,散热条件得到改善[22]。采用高低频复合振动钻削时,一方面可以发挥超声振动钻削的优势,另一方面由于叠加的低频振动振幅较大,容易改变切屑形态,能够有效地降低钻削温度,弥补了超声振动钻削温度较高的缺陷。 综上,采用高低频复合振动钻削的工艺方法,根据实际加工情况选择合适的加工参数,充分发挥超声与低频振动的优势,降低切削力,有效断屑排屑,降低钻削温度,对钻削CFRP/钛合金叠层结构具有积极意义。 试验采用自主研制的高低频复合振动钻削装置,如图5所示。装置将低频振动系统和高频振动系统集成于BT40刀柄中,可以直接安装在立式加工中心VMC-850E进行加工使用。高频振动系统包括超声波电源、无线传输装置、换能器和变幅杆;低频振动系统主要包括正弦断面凸轮(激励机构)、滑块机构(传动机构)和环状柔性铰链(弹性回复机构)。通过它们的相互协调作用,能够实现纵扭超声(频率35 kHz,轴向振幅2 μm,纵扭比2∶1)和轴向低频(固定频转比5,振幅0~100 μm,无级调节)的复合和独立振动。 图5 高低频复合振动钻削装置示意图Fig.5 Schematic diagram of high and low frequency compound vibration-assisted drilling device 试验材料选用CFRP(T700-12K/AG80)和钛合金(Ti6Al4V)叠层结构进行钻削试验,CFRP和钛合金的成分组成及性能参数分别如表1~表4所示。试验现场布置如图6所示,CFRP与钛合金之间采用螺钉联接构成叠层结构,CFRP板在上,钛合金板在下。钻削过程中采用三向压电陶瓷测力仪(KISTLER 9257B)对轴向力进行采集,采样频率为20 kHz。采用K型热电偶夹丝法检测钻削钛合金时距钛合金孔壁0.5 mm处的温度,并通过快速响应热电偶采集仪(HR-USB-T008)读取测量数据。对于制孔质量采用超景深三维显微镜对CFRP孔的出入口进行观测,然后将CFRP孔壁剖开采用扫描电子显微镜对孔壁进行观测。 表1 T700-12K/AG80 CFRP组成成分Table 1 Composition of T700-12K/AG80 CFRP 表2 T700-12K/AG80性能参数Table 2 Properties of T700-12K/AG80 CFRP 表3 钛合金(Ti6Al4V)化学成分Table 3 Chemical composition of Ti6Al4V alloy 表4 钛合金材料性能参数Table 4 Properties of Ti6Al4V alloy 图6 试验现场Fig.6 Test site 试验分别采用了普通钻削、超声钻削、低频振动钻削和高低频复合振动钻削4种加工方式,在转速一定的情况下,依次改变每转进给量,对CFRP/钛合金叠层结构进行了3次重复钻削试验,试验条件如表5所示。 表5 试验条件Table 5 Tests conditions 如图7所示,在CFRP/钛合金叠层结构钻削过程中,随着钻头的进给,可以分为以下5个钻削阶段,本文只对第2阶段和第4阶段进行分析,分别为钻削CFRP和钛合金的稳定阶段。 图7 CFRP/钛合金叠层结构钻削过程Fig.7 Drilling process of CFRP/titanium alloy laminated structure 4种钻削方法在第2和第4阶段中1 s内的轴向力曲线如图8所示,图9为4种钻削过程中的频域图。 图8 钻削稳定阶段的轴向力Fig.8 Thrust force in stable drilling stage 图9 4种加工方法频域图Fig.9 Diagram of frequency domain of four processing methods 从图8可以看出超声、低频和高低频复合振动钻削的轴向力波动要大于普通钻削,特别是钛合金钻削稳定阶段。图9(a)中普通钻削的轴向力波动主要来自机床振动、CFRP的纤维方向以及加工材料的不均匀性等因素。而超声、低频和高低频复合振动钻削的轴向力波动主要是由于刀具周期性的振动使其与工件之间产生了一定的冲击作用,同时切削厚度不断变化,从而导致较大的轴向力波动。由于测力仪采样频率达不到超声频率,因此图9(b)中的高频振动信号可能为测力仪的固有频率。从图9(c)中可以明显看到低频振动频率为33.33 Hz,与装置采用的低频振动频率相同,因此低频振动钻削过程中力的波动主要来源于低频振动的冲击。同样,图9(d)中的低频信号与图9(c)中相同,同时存在高频振动信号,说明了高低频复合振动钻削过程中力的波动是低频和超声振动共同作用的结果。 4种加工方法中高低频复合振动钻削的轴向力波动最大,这是由于在超声和低频复合振动加工时,超声的振动方向与低频振动的方向时而相同,时而相反,当二者振动方向相同时,纵向振动速度叠加,二者振动方向相反时,纵向振动速度互相抵消,瞬时冲击力变化较大,导致轴向力波动很大。 图10为4种加工方法在钻削CFRP和钛合金稳定阶段的平均钻削轴向力随每转进给量的变化趋势。在CFRP和钛合金的钻削稳定阶段,相对于普通钻削,超声振动钻削、低频振动钻削和高低频复合振动钻削都在一定程度上降低了平均钻削轴向力。当每转进给量相同时,普通钻削方式下的平均钻削轴向力最大,超声振动钻削方式下的平均钻削轴向力最小,这主要是由于超声振动的减摩作用以及切屑的变形程度降低,使得切削过程所消耗的能量更少。超声振动钻削在 CFRP钻削平稳阶段的平均轴向力降幅最大为38.89%,在钛合金钻削平稳阶段的平均轴向力降幅最大为30.01%。 图10 平均轴向力的变化Fig.10 Variation of average thrust force 低频振动钻削和高低频复合振动钻削过程中由于低频振动的冲击作用较大,增大了切屑变形程度,导致平均切削力相对于超声振动增加,但由于低频振动的分离作用,使得它们的平均轴向力均低于普通钻削。 图11为每转进给量为0.06 mm/r下,4种加工方式所产生的钛合金切屑。 普通钻削过程中,由于切削是连续的,切屑厚度基本保持不变,钛合金切屑很难断开,多呈现螺旋带状连续型切屑,如图11(a)所示。高温连续带状切屑在螺旋槽内不能及时排出,随着钻削的深入,在增加钻削温度的同时,极易对CFRP已加工孔壁造成二次切削,影响CFRP加工质量。 超声钻削的轴向振幅很小,当每转进给量较大时,不容易使钛合金切屑完全断开,但超声振动使得切屑的厚度周期性地改变,使切屑形貌发生变化,如图11(b)所示,一定程度上增加了断屑的可能性。 图11 钛合金切屑形貌Fig.11 Chip morphology of titanium alloy 低频振动钻削的轴向振幅较大,产生的多为不连续的扇形切屑,如图11(c)所示,断续的切屑能够迅速地沿着螺旋槽排出,带走大量的切削热,降低切削温度。 高低频复合振动钻削是超声振动与低频振动的叠加,刀具钻削过程中所产生的叠加振动使切屑的厚度变化区间更大,导致切屑产生更多的薄弱部分,一方面使切屑更加容易断开,产生尺寸更小的切屑,如图11(d)所示,能更加高效地排出孔外,降低切屑对CFRP的二次热损伤和机械损伤;另一方面,小尺寸切屑单位体积下与空气的接触面积增加,加速了切屑热量的散失,可以进一步降低钻削温度。 图12为4种加工方法下钻削钛合金的温度变化曲线,由于热电偶丝位于钛合金板处,因此当钻头开始钻削钛合金时,温度开始大幅度变化。图13为钻削钛合金过程中的最高温度。 图12 钛合金钻削温度曲线Fig.12 Drilling temperature curves of titanium alloy 从图12和图13可以看出4种加工方法钻削钛合金过程中的最高温度都随着进给速度的增加而增大。相对于普通钻削,当每转进给量为0.03 mm/r 时,超声振动钻削的温度没有明显的降低,甚至最高温度高于普通钻削,这是因为超声振动使切削刃与工件不断的冲击可能导致切削刃上产生局部短时高温,同时超声振动本身也会产生一定的热量;当进给量为0.06 mm/r时,超声振动钻削的温度降低约34.13%,这是由于超声振动的减摩作用减小切屑变形,使切削刃承受的切削力和扭矩降低,减缓了刀具的磨损,从而降低了钻削温度。 图13 钻削钛合金的最高温度Fig.13 Maximum temperature of drilling titanium alloy 低频振动钻削和高低频复合振动钻削相对于普通钻削,钻削温度都有显著的降低。这是因为在钻削过程中所产生的热量将传递到工件、刀具、切屑以及周围的空气中,低频振动钻削和高低频复合振动钻削中刀具始终周期性地进行振幅较大的轴向低频振动,使切削厚度不断变化,减缓了切削热的连续积累,同时产生的不连续型切屑,能够更容易地沿着螺旋槽快速排出,带走大量的切削热,从而大大降低了切削区的温度。当每转进给量为0.03 mm/r时,低频振动钻削最高温度降低约45.51%,高低频复合振动钻削最高温度降低约60.73%;当每转进给量为0.06 mm/r时,低频振动钻削最高温度降低约43.83%,高低频复合振动钻削最高温度降低约60.12%。 通过比较发现,高低频复合振动钻削的方法比低频振动钻削降低切削温度的作用更加显著,这是由于超声振动与低频振动的叠加,一方面,使瞬时切削厚度的变化频率和范围更大,产生切屑整体尺寸更小,更加容易排出孔外,带走大量的切削热;另一方面,超声振动的减摩作用减小了切屑变形,降低了切削力,改善了散热条件,同时减缓了刀具磨损,随着钻孔数量的增加,降温作用会更加显著。 在CFRP/钛合金叠层结构钻削过程中,CFRP的孔加工质量一方面受自身加工因素的影响,另一方面也与钻削钛合金温度和钛合金切屑形貌有关,本文针对CFRP的孔出入口及孔壁质量进行了分析。 为了分析和比较CFRP的孔出入口质量,将撕裂因子Φd作为孔出入口质量的评价标准,如图14 所示,用比面积法来表征撕裂因子[23],其表达式为 (8) 式中:AD为撕裂区域所占的总面积;Ad为孔的面积。 图14 评价标准Fig.14 Evaluation standard CFRP孔入口的损伤主要是刀具主切削刃的剥离作用和高温钛合金切屑的划伤作用共同形成的。4种加工方式下CFRP的孔入口形貌如图15所示。 图15 CFRP入口形貌Fig.15 Entrance morphology of CFRP CFRP孔出口的损伤主要是钛合金切削高温和钛合金切屑划伤的共同作用形成的。4种加工方式下CFRP的孔出口形貌如图16所示。 图16 CFRP出口形貌Fig.16 Exit morphology of CFRP 4种加工方式下CFRP孔出入口的撕裂因子随着每转进给量的变化如图17和图18所示。 图17 入口撕裂因子变化Fig.17 Variation of tear factor of entrance 图18 出口撕裂因子变化Fig.18 Variation of tear factor of exit 由于CFRP是各向异性材料,在单向板钻削过程中,刀具与纤维之间的角度时刻发生着变化,如图19所示,不同纤维方向角处切削的形式不同,导致孔壁表面在不同角度呈现出不同的形貌。研究发现当纤维方向角在90°附近时,切削过程主要依靠刀具对纤维和树脂的垂直剪切应力,孔壁加工质量相对较好[24]。因此,沿垂直纤维方向将CFRP孔剖开,喷金处理后采用扫描电子显微镜进行观测,对比分析了每转进给量为0.06 mm/r 时4种加工方式下,纤维方向角≥90°附近的孔壁表面形貌,如图20所示。 图19 不同位置的纤维方向角度Fig.19 Fiber orientation angle at different positions 图20 CFRP孔壁形貌Fig.20 Surface morphology of CFRP drilled hole 由图17和图18可以看出,CFRP的孔入口撕裂因子整体大于孔出口撕裂因子,这是因为钻削过程中,位于CFRP板下的钛合金起到了很好的支撑作用,降低了孔出口处的分层缺陷。此外,4种加工方式的孔出入口撕裂因子整体都随着每转进给量的增大而增大。对于孔入口撕裂因子,普通钻削整体最大且增大速度较快,接着是超声振动钻削和低频振动钻削,高低频复合振动钻削的孔入口撕裂因子整体较小且增加速度较缓;对于孔出口撕裂因子,普通钻削和超声振动钻削相对较大,当进给量为0.04 mm/r时,超声振动钻削孔出口撕裂因子显著大于普通钻削,但是其增长速度缓慢,当进给量为0.06 mm/r时要低于普通钻削,低频振动钻削的孔出口撕裂因子次之,高低频复合振动钻削孔出口撕裂因子整体最低。 CFRP的孔壁质量一方面与自身的加工缺陷有关,另一方面,高温钛合金切屑会对其造成较大的影响。从图20可以看出,普通钻削和超声振动钻削的孔壁表面有大量的切屑划伤痕迹,低频振动钻削和高低频复合振动钻削的孔壁质量相对好于普通钻削和超声振动钻削,其中,高低频复合振动钻削的孔壁相对缺陷较少,表面更为平整。 普通钻削方式下孔出入口的撕裂因子整体较大,孔壁质量较差。这是由于普通钻削方式下钻削钛合金温度最高,热量将直接传递到CFRP板,所产生的高温螺旋连续带状钛合金切屑随着螺旋槽高速旋转排出的同时,不断地刮擦CFRP已加工表面,对CFRP孔出入口及孔壁造成较大的损伤。 超声振动钻削在进给量为0.04 mm/r时,出入口的撕裂因子均大于普通钻削,这是因为此时超声振动钻削的温度要稍高于普通钻削,热损伤较大。在进给量为0.06 mm/r时,出入口的撕裂因子低于普通钻削,这是由于超声振动的减摩作用,减缓了刀具的磨损,从而降低了钻削温度,减小了CFRP的热损伤。但由于超声钻削的轴向振幅很小,随着每转进给量的增大,很难使钛合金切屑完全断开,对CFRP的二次损伤依旧很大,因此CFRP孔出入口的撕裂损伤仍然较大,孔壁质量较差。 低频振动钻削相对于普通和超声振动钻削,孔出入口的撕裂因子更小,撕裂损伤程度明显降低,孔壁质量较好。这是因为低频振动钻削的温度更低,同时形成断续的扇形钛合金切屑,能够沿螺旋槽快速排出,对CFRP孔壁刮擦大大减小,从而显著地降低了CFRP孔出入口的撕裂程度,孔壁质量也相应提高。 高低频复合振动钻削的孔出入口撕裂因子在这4种加工方法中整体上最小,孔壁加工质量最好。这是由于高低频复合振动钻削钛合金时的温度最低,形成断续的扇形钛合金切屑整体尺寸最小,可以更加高效地排出孔外,使得钻削钛合金时对CFRP的热损伤和刮擦损伤都得到有效的降低,显著提高了CFRP的孔加工质量。 1) 相对于普通钻削,无论是钻削CFRP还是钛合金,超声钻削、低频振动钻削和高低频复合振动钻削都在一定程度上降低了平均钻削轴向力,但增大了轴向力的波动范围。超声钻削的平均轴向力相对最小,高低频复合振动钻削的轴向力波动性相对最大。 2) 钻削钛合金时,相对于普通钻削,低频振动钻削和高低频复合振动钻削均能明显地降低钻削温度,其中高低频复合振动钻削方式降低切削温度的作用最显著。 3) 普通钻削和超声钻削的钛合金切屑大多为连续带状切屑。低频振动钻削和高低频复合振动钻削的切屑整体为不连续扇形切屑,但高低频复合振动钻削相对于低频振动钻削的切屑尺寸更小。 4) 4种加工方法下CFRP孔出入口的撕裂因子均随着每转进给量的增大而增大,其中高低频复合振动钻削的方法对CFRP孔出入口及孔壁损伤的抑制效果最为明显。

2 试 验

3 结果分析

3.1 钻削轴向力

3.2 钛合金切屑形貌

3.3 钻削温度

3.4 CFRP孔加工质量

4 结 论