偏三甲苯分离装置工艺的优化

2021-12-02夏康哲陈举郭茂胜

夏康哲,陈举,郭茂胜

(东营威联化学有限公司,山东东营257537)

偏三甲苯是一种常用的化工原料,主要用来生产偏苯三酸酐,也可以异构化和烷基化反应生产高纯度的均三甲苯和均四甲苯。偏三甲苯通常来源于重整生成油中的C9重芳烃。在混合C9重芳烃中,偏三甲苯含量通常是最高的。我国C9馏分目前一般用来提取偏三甲苯,少部分用来生产附加值很低的石油树脂。偏三甲苯与邻甲乙苯沸点相近,沸点差为4.2℃,因此工业上通常利用差压热耦合双塔变压精馏方式,从重芳烃原料中直接分离提取出偏三甲苯产品,分离出的偏三甲苯的纯度可达到98%以上。

1 偏三甲苯分离工艺

所谓的压差热耦合双塔变压精馏是通过两塔精馏利用偏三甲苯与其他C9组分沸点不同,在第一台塔(以下简称T-1)的塔顶将沸点低于偏三甲苯的组分(以下简称轻组分)分离,在第二台塔(以下简称T-2)的塔底将沸点高于偏三甲苯的组分(以下简称重组分)分离。由于偏三甲苯和C9芳烃中的轻组分沸点相近,因此T-1通常采用减压蒸馏的方式,这样可以有效降低塔内各组分的沸点,使轻组分分离的过程不需要过高的温度。为了降低装置能耗,充分利用能源,有效回收装置余热,通常T-2塔底采用3.5 MPa蒸汽作为热源,而T-1采用T-2塔顶的物料作为再沸热源。这样可以使T-2塔顶的大量气相物料得以充分回收热量,又减少了气相冷凝所需要的冷却介质用量,充分达到了装置节能降耗的目的。

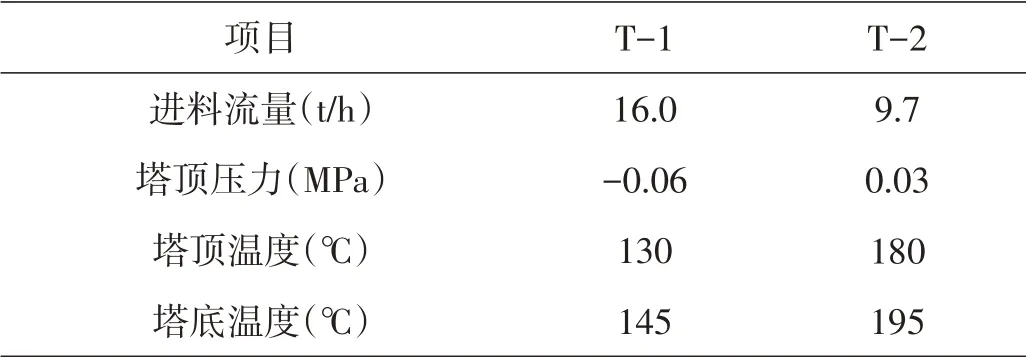

表1和图1分别描述了偏三甲苯分离的工艺流程以及工艺技术方案。这种分离的工艺技术在工业上已经得到了成熟的应用,但是整体装置收率较低,能耗较大,在操作上仍有优化提升的空间。

表1 偏三甲苯分离工艺技术方案Tab.1 1,2,4-Trimethylbenzene separation process technical scheme

图1 偏三甲苯分离工艺Fig.1 1,2,4-Trimethylbenzene separation process

2 装置工艺优化

2.1 能耗优化

由于T-1是使用T-2的塔顶气相进行加热的,因此整个装置能耗优化的关键点就是T-2的蒸汽使用量。理论上,减小蒸汽量不会影响偏三甲苯产品中重组分的含量,但会造成偏三甲苯从T-2塔底损失,从而使偏三甲苯收率降低。但是蒸汽量的减少会导致T-2塔顶气相量减少,可能造成T-1热负荷不足,从而可能导致轻组分未能在T-1塔顶全部脱除,造成偏三甲苯产品不合格。因此我们采用降低塔顶负荷的方法,尝试降低塔底热源使用。以某年产5万吨偏三甲苯装置为例,通过尝试优化中压蒸汽使用量,降低塔顶负荷的手段,可以达到降低装置能耗的目的。

将能耗优化前后的工艺技术方案列于表2进行对比可知,通过降低T-1和T-2回流量,减少塔顶负荷,可以达到降低塔底热源用量的目的。同时,偏三甲苯纯度虽稍有下降,但依旧满足高纯度偏三甲苯(纯度≥99%)生产要求,产品质量受控。

表2 能耗优化前后工艺技术方案Tab.2 Process technical scheme before and after energy consumption optimization

2.2 收率优化

在能耗优化的同时提高偏三甲苯产品收率,是又一个对装置优化的课题。但同时需要注意,获得高收率的同时,将带来偏三甲苯产品纯度降低的风险。将收率优化后的工艺技术方案列于表3。

由表3可知,大部分偏三甲苯是在T-1塔顶损失的,因此保证偏三甲苯产品质量的关键便是T-1塔底中沸点低于偏三甲苯的组分含量是否超标,该组分一旦超标将随着偏三甲苯进入T-2,便无法脱除。偏三甲苯产品中各同分异构体杂质含量均要求≤0.6wt%。由于在T-2中,塔顶的偏三甲苯和塔底的重组分采出流量近似相同,因此确保T-2塔底中沸点低于偏三甲苯的组分≤0.3wt%,便可以保证偏三甲苯的产品质量受控。

表3 收率优化前后工艺技术方案Tab.3 Process technical scheme before and after yield optimization

优化后T-1塔底产品中轻组分含量明显上升,产品质量抗风险能力降低,因此需悉心操作,避免操作波动。

通过降低塔顶负荷的方式,在降低能耗的同时,也降低了塔顶偏三甲苯产品的损失量,从而达到了提高产品收率的目的。通常来说,产品纯度越高,相应装置的收率越低,产品损失越大,这样对装置收益是不利的。从经营的角度上看,将装置收率和产品质量达到一个平衡点将有效保障装置的经济效益。将偏三甲苯产品的收率优化到90%左右是保证产品质量和收率的平衡点,此时装置运行平稳可控,产品质量稳定,装置收益良好。因此不建议将偏三甲苯收率继续提高,若再提高收率,产品质量不合格的风险将大大增加。

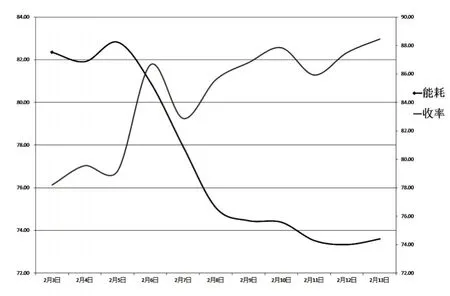

将偏三甲苯装置优化过程中的能耗和产品收率的变化绘制于图2。

图2 偏三甲苯装置能耗和收率优化曲线Fig.2 Energy consumption and yield optimization curve of 1,2,4-trimethyl-benzene unit

图2很好地表达了工艺优化给装置能耗和收率带来的变化。装置原始设计能耗为81.12 kg标准油/吨进料,优化前能耗约为82 kg标准油/吨进料,优化后能耗降低至75 kg标准油/吨进料,能耗约降低7.50%。

在装置能耗降低的同时,偏三甲苯产品的收率也得到了显著提高。产品收率由76%提高至89%左右,收率提高约17.11%。

2.3 异常调整优化

当出现偏三甲苯产品不合格的情况时,通常将偏三甲苯、轻组分和重组分全部切至进料缓冲罐,将系统隔离出来进行单装置系统调整置换。但是这样的产品调整方法使T-1塔底不合格组分持续进入T-2,给产品置换带来困难,且由于T-2回流量远大于采出量,回流与采出比高达7.5。因此产品调整置换时间较长,一般需要通过20 h左右的调整才能将偏三甲苯产品调整合格。这样的传统调整方法给装置带来了严重的产品损失,因此亟需进行优化。

优化的关键点是当偏三甲苯产品不合格时,应及时切断T-1和T-2之间的循环,使T-1塔底组分不再进入T-2,两个塔单独进行系统置换,塔底物料不再外采,而是进行自循环。由于两个塔顶采出流量远小于回流量,因此回流罐液位短时间内不会过低,能维持10~15 h。当T-1塔底轻组分除净后,再打通两塔循环。采用这样的方法,可以将产品调整置换时间缩短至10 h以内,有效提高了产品质量恢复效率。

3 结束语

本文阐述了对采用差压热耦合双塔变压精馏工艺生产偏三甲苯的装置进行优化,通过降低塔顶回流负荷及塔底热量的方法,在保证偏三甲苯产品纯度的同时可以降低装置运行能耗,提高偏三甲苯收率。当出现产品质量异常情况时,采用切断两塔循环,进行单塔循环置换的方法可以有效缩短产品调整时间,降低产品损失。文中提出的优化方案不仅可以用于偏三甲苯分离工艺,对于其他相似的精馏装置,也同样具有一定的参考价值。