开孔形式影响装配式耗能支撑滞回性能研究

2021-12-01黄晨凯赵宝成

黄晨凯,赵宝成

(苏州科技大学土木工程学院,苏州 215011)

在钢结构中,中心支撑抗侧刚度大,支撑与框架结构的连接构造简单,是多高层建筑结构中常用抗侧力结构体系,在往复地震作用下,中心支撑易失稳,导致结构刚度及耗能能力下降[1−5]。为避免中心支撑受压屈曲,提出在支撑两端安装金属阻尼器构成耗能支撑[6−9]。金属阻尼器在耗能支撑中起“保险丝”的作用[10−17],在轴向力作用下金属阻尼器最先进入塑性耗能变形阶段并破坏,从而起到保护主体支撑的作用。

对于金属阻尼器的研究层出不穷,同时阻尼器与支撑相结合的应用也屡见不鲜,徐艳红等[18]提出一种新型的抛物线型的全截面屈服金属阻尼器,并给出了推导公式。Amadeo[19]将钢板开槽阻尼器与方钢管结合,提出了一种新型套管式支撑耗能器,在此基础上孙瑛志等[20]提出由内置工字钢和外套方钢管组成套管式耗能器,有效降低了内外套管之间的摩擦力。孙筱玮等[21]提出了腹板开孔耗能支撑,耗能支撑采用交叉双工字钢十字形截面,两端与框架连接的工字钢腹板开长圆孔,通过腹板开槽与中间工字钢拼接。支撑在轴向力作用下,腹板孔口之间的孔间板件首先剪切屈服进入塑性耗散能量。

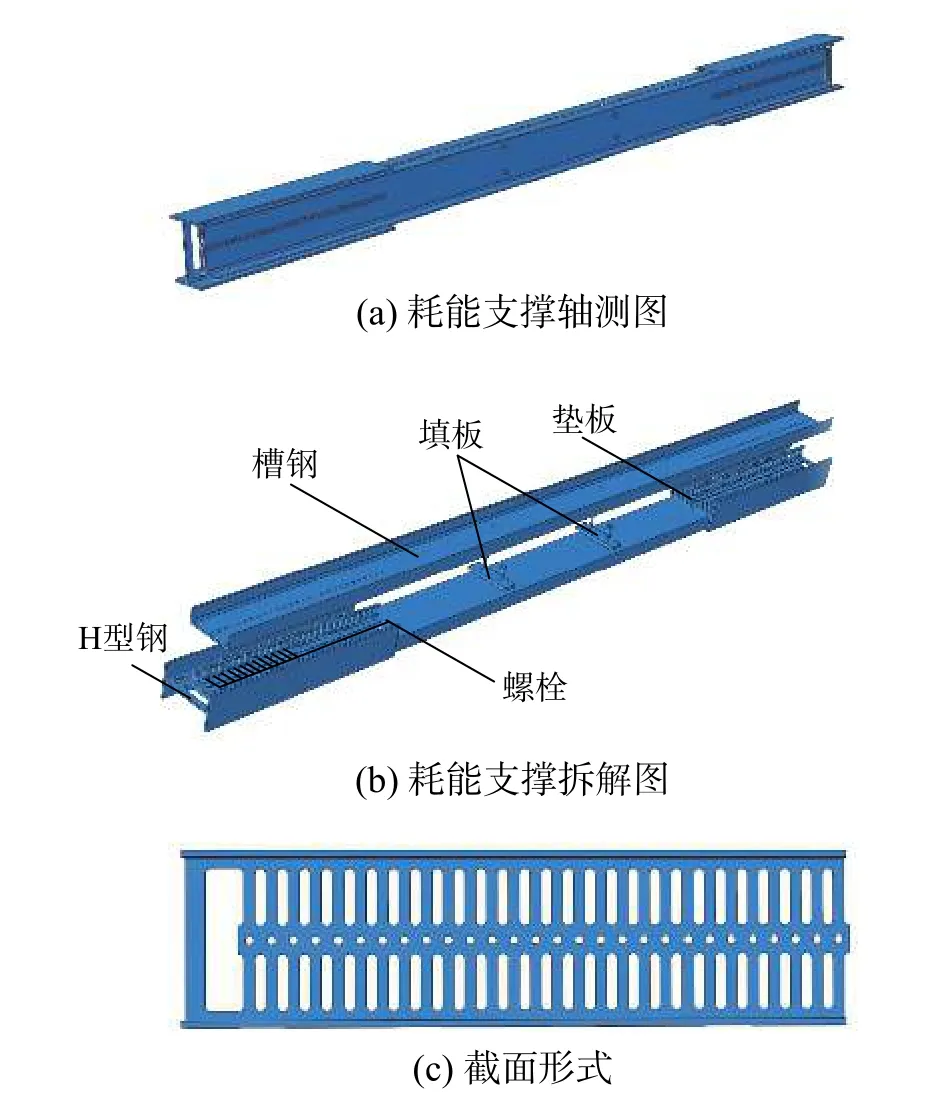

腹板开孔耗能支撑抗震性能好,能较好保护主体支撑不受破坏。由于支撑与阻尼器通过焊接连接,耗能板件破坏后需整根替换,修复工作量较大。为解决上述问题,可采用装配式H型钢腹板开孔耗能支撑(图1)。支撑通过螺栓将2个腹板开孔H型钢安装至主体传力槽钢两端,槽钢与槽钢之间通过填板相连,槽钢与H型钢之间安置薄垫板避免板件之间摩擦带来的影响。这种装配式耗能支撑加工更为方便,可拆卸运输工地拼装,两端耗能部件损坏后易于更换。

图1 装配式H型钢腹板开孔耗能支撑Fig. 1 Assembled H-beam web opening energy dissipation brace

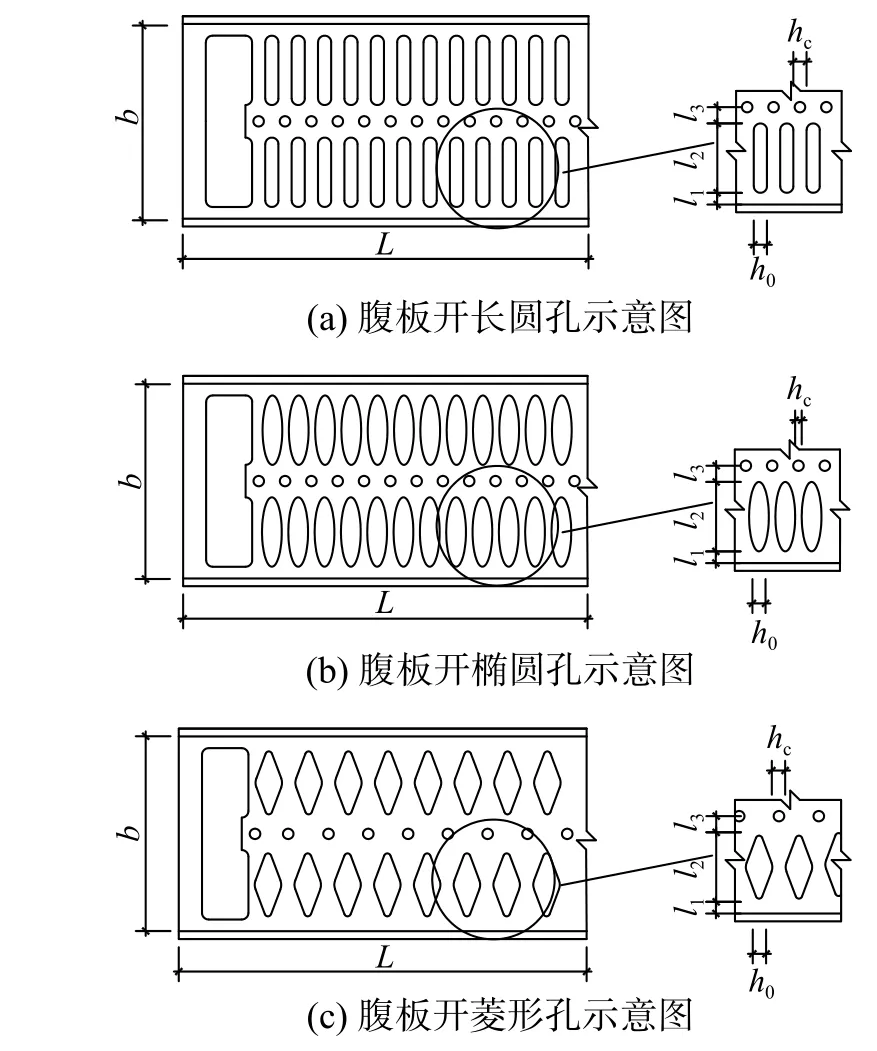

本文设计并制作了腹板开长圆孔、椭圆孔、菱形孔的装配式H型钢腹板开孔耗能试件,进行了低周往复加载试验,得到试件滞回曲线、骨架曲线、刚度曲线等相关数据。采用ABAQUS有限元软件分析比较了3种开孔形式下试件的耗能能力、变形能力、承载能力等耗能性能。

1 试验概况

1.1 试验模型

耗能支撑试件长1800 mm,传力槽钢长1640 mm,槽钢截面为[20a,试件两端腹板开孔H型钢截面为H250 mm×175 mm×8 mm×12 mm,长330 mm,开孔长度为70 mm。长圆孔开孔高度为20 mm,开孔间距为20 mm。椭圆孔与菱形孔开孔高度均为30 mm,孔与孔之间最小间距为10 mm。H型钢与槽钢之间采用M16高强螺栓连接,腹板与槽钢之间放置一块厚2 mm 的截面为203 mm×60 mm的垫板。两块槽钢之间填板大小为200 mm×80 mm。支撑两端焊接矩形端板,通过4个M22高强螺栓分别与支座及作动器连接,厚20 mm(图2)。M16与M22螺栓孔径为标准螺栓孔径,分别为17.5 mm与24 mm。本文共设计了3种不同腹板开孔形式的耗能支撑,以BDW-1表示腹板开长圆孔的耗能支撑,BDW-2表示腹板开椭圆孔的耗能支撑,BDW-3表示腹板开菱形孔的耗能支撑。

图2 试验试件几何尺寸Fig. 2 Test specimen geometric dimensions

1.2 材料性能

试件钢材采用Q235B级钢,根据《钢及钢产品力学性能试验取样位置及试样制备》(GB/T 2975−2018)[22]和《金属材料拉伸试验第一部分:室温试验方法》(GB/T 228.1−2010)[23]的有关规定对试件关键部位取样进行材性试验,确定钢材的屈服强度、抗拉强度、弹性模量和伸长率等参数,具体结果见表1。

表1 钢材的材料性能Table1 Material properties of steels

1.3 试验装置及加载制度

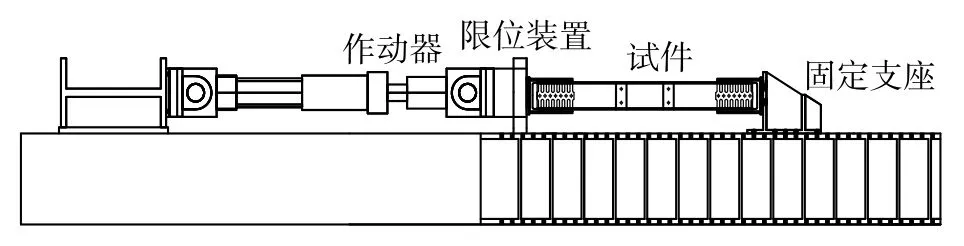

试验加载装置采用500 kN液压伺服作动器,通过M22螺栓与支撑端板连接,试件的另一端与支座连接(图3)。

图3 试验装置Fig. 3 Test setup of specimen

加载制度参照美国SAC规范[24],加载级幅值依次取0.375%H、0.50%H、0.75%H、1.0%H、1.5%H、2.0%H(H为结构高度),以此类推。其中前3个加载级每级循环6圈(0.375%H、0.50%H与0.75%H),第4个加载级循环4圈(1.0%H),之后每级循环2圈直至支撑破坏。本试验仅对耗能支撑进行低周往复加载,对耗能支撑的加载通过框架结构的层间位移角进行转换。换算后加载制度如下:±6.75 mm加 载6圈,±10.125 mm加载6圈,±13.5 mm加载4圈,± 20.25 mm加 载2圈,±27 mm加 载2圈······以此类推,直至试件破坏。

1.4 测点布置

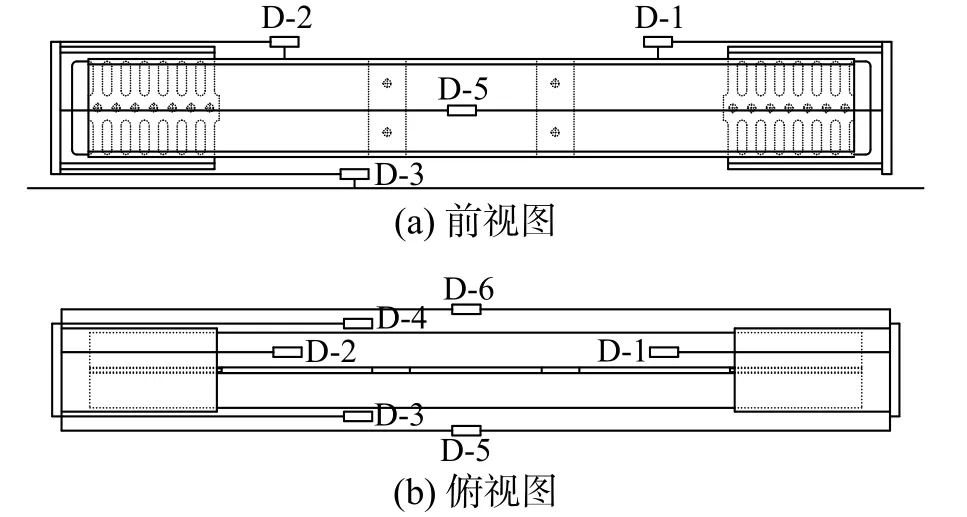

试验共布置6个位移计(图4)。为得到试件支撑两端H型钢与传力槽钢之间的相对位移,在两端H型钢翼缘处分别布置2个50 mm量程的位移计(D-1与D-2)。在试件前后两侧地梁上布置2个100 mm量程的位移计(D-3与D-4),分别连接于试件两端的端板上,用于测量加载端的加载位移。在试件两端端板之间布置2个拉线位移计(D-5与D-6),用以测量支撑的轴向变形。

图4 位移计布置Fig. 4 Displacement meter layout

试件与作动器相连的一端作为左端(L),与支座相连的一端作为右端(R)。在槽钢中部布置4个应变片(C-1~C-4),两端H型钢上下翼缘各布置1个应变片(LF-1~LF-2、RF-1~RF-2),由于开孔腹板被槽钢盖住,左端腹板背面孔间板件处仅布置一个应变花(L-1),于两端腹板第一根与最后一根孔间板件侧面的中部与端部布置应变片(LW-1~LW-4、RW-1~RW-4)。具体布置如图5所示。

图5 应变片布置Fig. 5 Strain gauge layout

2 试验现象及破坏分析

2.1 试验现象

2.1.1 试件BDW-1

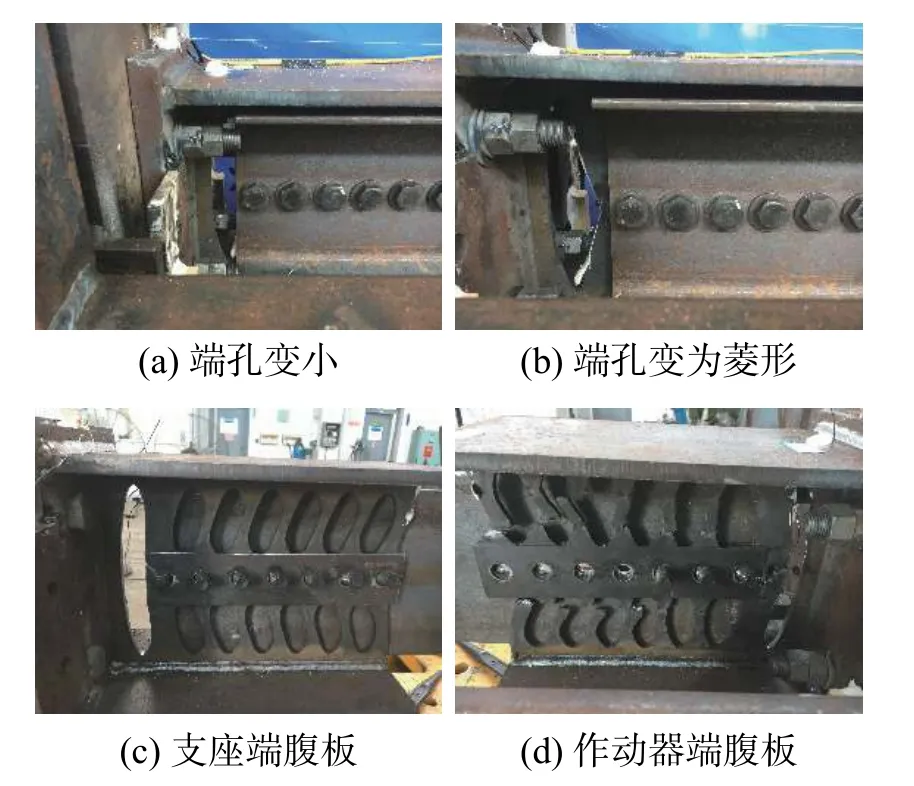

加载装置如图6(a)所示,加载前两级试件无明显变化。加载至第3级正向第1圈(+10.125 mm),端孔开始有变小的趋势(图6(b))。加载至第4级正向第1圈(+13.5 mm),端孔进一步变小,腹板有略微的向内缩屈趋势。加载至第4级正向第4圈(+13.5 mm),H型钢翼缘与槽钢距离缩小。加载至第5级正向第1圈(+20.25 mm),端孔变形较大,加载过程中听见响声,应为部分孔间板件塑性损伤积累严重开始断裂。继续加载,承载力突然下降显著,停止加载,拆卸试件后见图6(c),两端开孔腹板孔间板件端部多处断裂,未完全断裂的部位有清晰可见的裂纹。

图6 BDW-1试验现象Fig. 6 BDW-1 test phenomena

2.1.2 试件BDW-2

试件加载前布置与BDW-1相同,加载前两级无明显变化。加载至第3级正向第6圈(+10.125 mm),端孔开始变小(图7(a))。加载至第4级正向第4圈(+13.5 mm),端孔进一步变小。加载至第5级负向第2圈,听到金属断裂声音,应为孔间板件断裂,端孔几乎由椭圆形变为菱形(图7(b))。加载至第6级正向第1圈(+27 mm),承载力显著下降,支座端腹板变形明显但未出现断裂现象(图7(c)),也未见明显裂纹。试件靠近作动器端孔间板件端部断裂较多(图7(d)),未完全断裂的部位有清晰的裂纹。

图7 BDW-2试验现象Fig. 7 BDW-2 test phenomena

2.1.3 试件BDW-3

试件加载前布置与BDW-1相同,加载前两级无明显变化。加载至第3级正向第6圈(+10.125 mm),端孔变小(图8(a))。加载至第5级正向第2圈(+20.25 mm),端孔变形加剧(图8(b))。加载至第5级负向第2圈(−20.25 mm),作动器端端部螺栓孔被拉断,槽钢与腹板错位明显(图8(c))。继续加载,试件破坏无法承载,拆下槽钢后可见作动器端腹板变形严重但未发生破坏(图8(d)),支座端腹板除端部螺栓孔破坏外,孔间板件同样破坏严重(图8(e)),孔间板件中部的裂口与裂纹清晰可见,螺栓连接部位有轻微的滑移痕迹。

2.2 破坏现象分析

3根装配式H型钢腹板开孔耗能支撑在低周往复加载试验中,均为开孔腹板孔间板件首先进入塑性变形耗能阶段,加载后期孔间板件破坏退出工作,导致耗能支撑无法继续承载。整个加载过程中螺栓与槽钢处于弹性变形状态,未发生塑性变形,腹板螺栓孔基本完好,未发现应力集中现象。通过试验可知,低周往复荷载作用下,孔间板件容易进入塑性破坏,装配式H型钢腹板开孔耗能支撑的破坏模式为开孔腹板孔间板件断裂破坏。从图6~图8可见,支撑两端开孔腹板的破坏情况不相同,试件BDW-1左右两端腹板孔间板件均被破坏。试件BDW-2作动器端腹板破坏严重,而支座端腹板仅发生明显变形。试件BDW-3支座端腹板破坏严重,作动器端腹板未见孔间板件断裂现象。原因是试验试件与支座固定时不是完全轴心受力构件,存在次弯矩的影响,导致受力不均匀,随着加载的深入,影响也越明显,最终出现这种情况。

图8 BDW-3试验现象Fig. 8 BDW-3 test phenomena

2.2.1 试件BDW-1

BDW-1腹板孔间板件两端应力大,不可逆塑性损伤积累快,加载过程中先出现细小裂纹;随着加载的继续进行,塑性向孔间板件中间部位发展,端部裂纹逐渐扩大为裂口,长圆孔变形可观;加载后期,孔间板件靠近支座一侧最先断裂,另一侧裂纹清晰可见。

2.2.2 试件BDW-2

BDW-2腹板孔间板件应力最大的部位在圆弧拐角处,加载过程中该处最先进入塑性变形耗能阶段;随后塑性沿着椭圆孔边缘慢慢向孔间板件中间发展,孔间板件宽度最窄的部位也完全进入塑性变形耗能阶段,椭圆孔发生较大变形;随着加载进行,圆弧拐角处裂纹扩大,但此时孔间板件端部最宽的部位仍未有明显变化;加载后期,裂纹扩大为裂口,孔间板件破坏,支撑无法继续承载。

2.2.3 试件BDW-3

BDW-3腹板加载初期孔间板件端部开孔边缘应力较大,可见微小变形;随着加载深入,塑性向孔间板件中部发展,菱形孔中间部位较端部窄,为薄弱部位,塑性损伤积累快,应力大,裂纹也最先出现在这个部位。因为应力易集中在孔间板件中间部位,导致孔间板件端部无明显塑性损伤累积现象,仅端部边缘有明显塑性影响,此时菱形孔变形可观;加载后期,孔间板件中间部位最先断裂,导致腹板退出工作,耗能支撑无法继续承载。

3 试验结果分析

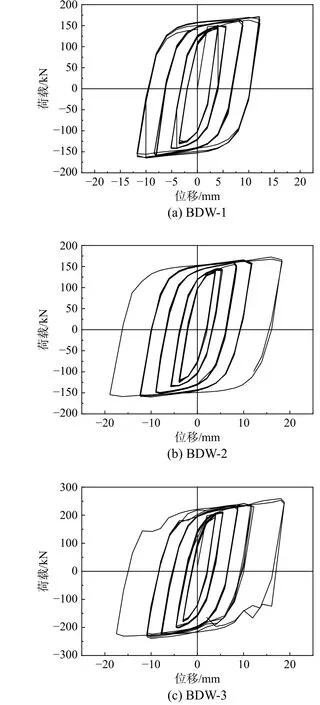

3.1 滞回曲线

图9为3根试验试件的滞回曲线图。试件滞回曲线饱满,耗能能力好,同级荷载下曲线重合度好,加载初期曲线呈线性上升,加载后期曲线承载力上升平缓。试件BDW-1因孔间板件设计较窄,且孔间板件两端应力较大,塑性损伤积累快,因此孔间板件较快断裂,故加载至层间位移角1.5%时孔间板件破坏,最大承载力为165 kN。试件BDW-2加载至层间位移角2%孔间板件破坏,最大承载力为164 kN。试件BDW-3加载至层间位移角2%发生破坏,最大承载力为243 kN。试件BDW-3承载能力最大,试件BDW-1与试件BDW-2承载能力相近;BDW-1变形能力比BDW-2与BDW-3差。BDW-3滞回曲线包络环出现波折现象,不是光滑的曲线,原因是加载后期BDW-3出现轻微的螺栓滑移现象,导致曲线出现波折。试件BDW-1与试件BDW-2未出现这种情况。

图9 滞回曲线Fig. 9 Hysteresis curves

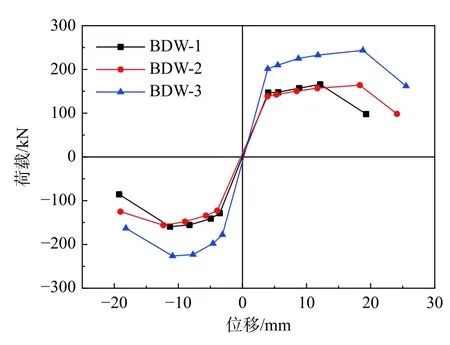

3.2 骨架曲线

试件的骨架曲线均表现出双折线特点,有明显的弹塑性拐点,加载初期曲线呈线性上升,加载中后期承载力上升平缓,加载后期试件开孔腹板孔间板件破坏,承载力下降段清晰可见(图10)。BDW-1与BDW-2曲线在弹性阶段与塑性阶段前期重合度较高,加载后期试件BDW-2比试件BDW-1破坏发生的晚。试件BDW-3承载能力明显大于试件BDW-1与BDW-2,且比试件BDW-1破坏的晚。试件BDW-1正向最大承载力为165 kN,负向最大承载力为155 kN;试件BDW-2正向最大承载力为164 kN,负向最大承载力为154 kN;试件BDW-3正向最大承载力为243 kN,负向最大承载力为226 kN。

图10 骨架曲线对比Fig. 10 Comparison of skeleton curves

3.3 刚度退化曲线

本文采用峰值割线刚度来反映试件的刚度退化规律。如图11所示,BDW-3初始刚度最大,达到53.78 kN/mm,BDW-1与BDW-2初始刚度相近,分别是36.44 kN/mm与33.45 kN/mm。加载初期试件刚度退化幅度大,加载中后期刚度退化速度逐渐减缓,最终BDW-3刚度为11.03 kN/mm,下降79.5%。BDW-1最终刚度为5.9 kN/mm,下降83.8%。BDW-2最终刚度为7.74 kN/mm,下降76.9%。试件BDW-1在加载前中期曲线基本与试件BDW-2一致,在加载后期下降程度超过试件BDW-2。

图11 刚度退化曲线Fig. 11 Stiffness degradation curves

3.4 荷载强度退化曲线

如图12所示,3根试件荷载强度退化系数均约为1.0,变化比较小,加载过程中强度退化不显著且较为稳定。当试件耗能段开孔腹板破坏时,试件承载力下降,此时荷载强度退化系数大幅下降,耗能支撑无法继续工作。

图12 荷载强度退化曲线Fig. 12 Load strength degradation curves

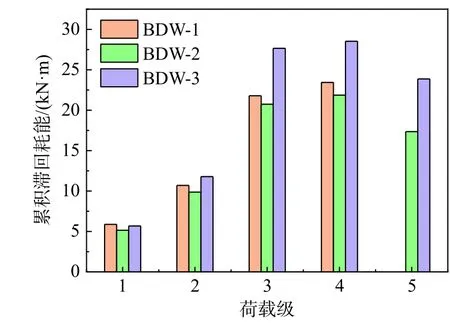

3.5 耗能能力分析

累积滞回耗能也可以用来评价结构或构件抗震性能,滞回环包络的面积越大,即试件耗散的能量越多。如图13所示,在加载前期试件累积耗能增加明显,其中试件BDW-3耗能最多。加载至中期,试件累积耗能增加减少,第3加载级与第4加载级的累积耗能无明显增长。试件BDW-3累积耗能能力最大,试件BDW-1与试件BDW-2中前期累积耗能值相近。

图13 累积滞回耗能图Fig. 13 Cumulative hysteretic energy dissipation

等效粘滞阻尼系数ξeq的大小可以用来评价结构的耗能能力,本文得出3根试件等效粘滞阻尼系数如图14所示。试件BDW-1等效粘滞阻尼系数最大,说明BDW-1耗能能力最好。试件BDW-2加载前中期耗能能力略好于试件BDW-3,但在加载后期BDW-3耗能能力反超BDW-2,二者总体差距不大。

图14 等效粘滞阻尼系数Fig. 14 Equivalent viscous damping ratios

3.6 试件应变分析

从图15可以看出,开孔腹板整体应变值最大,是主要耗能板件,BDW-1与BDW-2的孔间板件端部应变远大于孔间板件中间部位应变,加载后期孔间板件端部部位最先发生断裂破坏;孔间板件中间部位应变变化不大。BDW-3的孔间板件中间部位应变远大于孔间板件端部应变,加载后期孔间板件中间部位最先发生断裂。

试件BDW-1的RW-1、RW-4最大应变在1000 µε左右,因为孔间板件两端较早断裂,导致孔间板件中间部位未完全进入塑性变形耗能阶段。RW-2曲线为试件右端孔间板件端部应变片数据,因为试件固定于支座与作动器之间时并非完全的轴心受力构件,次弯矩与孔间板件端部较大应力的综合影响下导致孔间板件端部应变片粘贴部位首先出现损伤现象,使RW-2应变值出现异常大的情况,但曲线总体上符合腹板应变值曲线的走势。试件腹板孔间板件端部在加载过程中完全进入塑性变形耗能阶段,而孔间板件中间部位进入塑性变形耗能阶段较慢,在加载中后期才开始耗能。从图15(b)来看,加载过程中试件翼缘基本处于弹性变形状态。试件主体槽钢应变值较小,曲线有双折线特点,在加载前期曲线呈线性,主体槽钢整个加载过程中始终处于弹性状态。通过应变分析说明试件主要依靠孔间板件屈服耗能,对主体结构有良好的保护作用。

图15 应变曲线Fig. 15 Strain curves

试件BDW-2作动器端腹板破坏严重。与BDW-1相同,耗能腹板孔间板件为主要耗能部位,从图15(d)可见,孔间板件端部应变值远大于孔间板件中部应变值,其中LW-2是作动器端孔间板件端部应变值,因此应变值较大,加载后期孔间板件从端部开始破坏,导致应变片数值异常大。试件BDW-2翼缘应变值最大为2000 µε,加载前期翼缘处于弹性变形状态,在加载后期,翼缘略微进入塑性变形耗能阶段,但无明显塑性变形,因此在整个加载过程中翼缘基本可视作始终处于弹性变形状态(图15(e))。槽钢应变值曲线在加载前期呈线性,加载后期应变值上升缓慢,曲线呈双折线特点,整个过程中槽钢始终处于弹性变形状态(图15(f))。

试件BDW-3支座端腹板破坏严重,BDW-3腹板孔间板件中间应力大,破坏发生在孔间板件中部,因此加载后期破坏程度较大处的LW-3应变片应变值异常大,此时孔间板件应已断裂(图15(g))。从图15(h)与图15(i)可以看出,BDW-3翼缘与槽钢应变状态与BDW-1、BDW-2基本一致,试件翼缘部分基本处于弹性变形状态,槽钢整个过程处于弹性变形状态。

结合上述分析,试件BDW-1腹板应变值最小,试件BDW-3腹板应变值最大,而试件BDW-2腹板应变值相对稳定,所有应变片曲线基本呈双折线状态,说明BDW-2在加载过程中开孔板件的塑性损伤积累速度平缓。BDW-1与BDW-2最先进入塑性变形耗能阶段的部位均为RW-2所在的右侧孔间板件端部,也是最先破坏的部位。BDW-3最先进入塑性变形耗能阶段的部位为LW-3所在的左侧孔间板件中部。对比三种开孔形式的翼缘应变曲线与槽钢应变曲线可见,该形式的耗能支撑仅靠两端耗能板件耗能,试件翼缘于槽钢加载过程中几乎未进入塑性变形耗能阶段,可有效保护主体结构。

4 有限元分析

4.1 有限元模型建立及验证

4.1.1 钢材的本构关系

钢材采用Mises屈服准则和各向同性强化模型。采用Q235B级钢,屈服强度σy极限强度σu采用材性试验数据,弹性模量E为2.06×105N/mm2,泊松比µ为0.3。螺栓采用10.9级M16高强螺栓。

4.1.2 单元划分及边界条件

本文采用C3D8R单元划分网格。使用结构网格技术与扫掠网格技术相结合的划分方式对整个试件进行网格划分,对于开孔较多的开孔腹板采用中性轴算法,同时沿腹板厚度方向等距布置4层网格种子以此来细化核心部位。网格划分结果见图16。

图16 网格划分示例Fig. 16 Examples of finite element mesh

支撑两端边界条件与试验一致,支撑两端截面均耦合于形心点用以施加约束与位移。支撑一端6个方向均被约束;支撑另一端除轴向外其余5个方向均被约束。支撑中槽钢与垫板、垫板与腹板、槽钢与填板、螺栓与螺栓孔壁的接触、螺帽与槽钢的接触均为面与面的相互接触。相互接触的法线方向采用“硬接触”,切线方向采用罚函数计算摩擦,依据规范,喷丸处理的Q235B级钢的钢与钢之间摩擦系数取为0.4。支撑两端耗能板件翼缘与腹板采用绑定连接。

4.1.3 有限元模拟验证

采用上述有限元建模方法对试验试件进行有限元模拟,选取试件BDW-1的滞回曲线和骨架曲线与模拟曲线对比见图17。滞回曲线走势一致,但有限元模拟滞回曲线相对光滑饱满。骨架曲线总体较为吻合,有限元模拟峰值荷载为166.8 kN,试验峰值荷载为165.88 kN。造成滞回曲线差异的原因:有限元模拟试件没有加工带来的各种缺陷,为完全轴心受力构件;而试验构件除有缺陷外,加载过程中两端连接处可能还会出现松动等情况导致受力不均匀。总体而言,上述有限元模型可用于研究装配式H型钢腹板开孔耗能支撑的滞回性能。

图17 有限元曲线与试验曲线对比Fig. 17 Comparison of finite element analysis and test curves

4.2 有限元分析模型设计及参数选取

4.2.1 分析模型设计

本文有限元模拟分析的耗能支撑为腹板开长圆孔、椭圆孔、菱形孔的装配式H型钢腹板开孔耗能支撑的足尺模型,总长为5 m。耗能支撑的几何模型如图18所示,由两个槽钢与两个腹板开孔H型钢用高强螺栓拼接而成,因在试验过程中发现菱形孔试件因端孔至耗能短柱之间的距离过大,导致第一个螺栓孔破坏严重,本文在有限元模拟时改进菱形孔与椭圆孔端孔形状,以避免该情况出现。支撑传力槽钢长4.81 m,截面为槽钢[27c,试件两端耗能段长685 mm,截面为H324 mm×200 mm×12 mm×12 mm。端部H型钢腹板厚度为t,翼缘厚度为tf,开孔宽度为ho,孔间板件最小宽度为hc,开孔下端圆弧到翼缘的距离为l1,开孔长度为l2,开孔上端圆弧到螺栓中心的距离为l3,腹板长度为L,腹板宽度为b,螺栓个数为a,孔间板件行数为n。

图18 支撑几何模型Fig. 18 Geometric model of braces

4.2.2 参数选取

由试验结果可知,装配式H型钢腹板开孔耗能支撑主要通过孔间板件进入塑性耗能。孔间板件端部断裂后,整个支撑承载力下降,最终丧失承载能力,因此开孔腹板的参数是影响支撑性能的主要因素。为了探究开孔形式对于本文提出的新型装配式耗能支撑的影响,设计了不同开孔形式下(长圆孔、椭圆孔、菱形孔)腹板宽度(A组)、孔间板件宽度(B组),此处宽度指hc,腹板厚度(C组)这三组参数,试件传力槽钢参数不变。此外为了探究该种形式耗能支撑对于螺栓以及连接部位的影响,取长圆孔试件进行模拟分析。根据以上参数设计了14个耗能支撑,SH代表腹板开长圆孔试件,EH代表腹板开椭圆孔试件,DH代表腹板开菱形孔试件。具体参数见表2,其中编号为1为原始试件。编号 2的试件为改变腹板宽度的试件。编号3为改变孔间板件宽度的试件。编号4为改变腹板厚度的试件。编号5与编号6为针对螺栓布置研究的试件。

表2 装配式H型钢腹板开孔耗能支撑模型几何参数Table2 Geometric parameters of energy dissipation brace models of H-shaped steel with web holes

4.2.3 加载制度

模拟加载制度与试验加载制度相同,因在模拟过程中发现加载至0.375%H加载级时(H为结果高度),试件便进入塑性状态,故于0.375%H加载级前添加0.1%H与0.2%H两级,使试件在加载模拟过程中有从弹性状态进入塑性状态的过程。本文有限元模拟设计的框架支撑结构的层高为4.8 m,跨度为5 m,除去支撑两端节点连接部分后耗能支撑长度为5m,根据试件设计,计算后依次循环加载位移±3.5 mm、±7 mm、±13 mm、±17 mm、±26 mm······前三级加载6圈,第4级加载4圈,往后每级加载2级,直至试件破环。

5 有限元结果分析

通过有限元模拟数据,得到模拟试件的滞回曲线、骨架曲线、刚度退化曲线与等效粘滞阻尼系数曲线。再通过对比,分析装配式H型钢腹板开孔耗能支撑的性能以及不同开孔形状对于耗能支撑的影响。

5.1 腹板宽度(A组)

试件滞回曲线饱满平滑,无退化捏缩现象。EH-1与EH-2滞回曲线在加载过程中,其滞回环峰值点上升最为明显;试件DH-1与DH-2滞回曲线滞回环峰值点在加载后期难以上升。试件DH-1在加载后期出现了传力槽钢失稳的现象(图19(c)),分析原因为以下2点:1)腹板开菱形孔的孔间板件先从中间部位进入塑性变形耗能阶段再向两端扩展,这种塑性发展方式使耗能板件能充分进入塑性承担耗能工作,致使腹板开菱形孔的试件承载力最大;2)设计时传力槽钢的刚度太小,容易导致失稳现象的发生。为避免这种情况发生,在设计菱形孔开孔时建议进一步削弱耗能板件,如减小孔间板件宽度(增大高宽比)、减小板件腹板厚度。

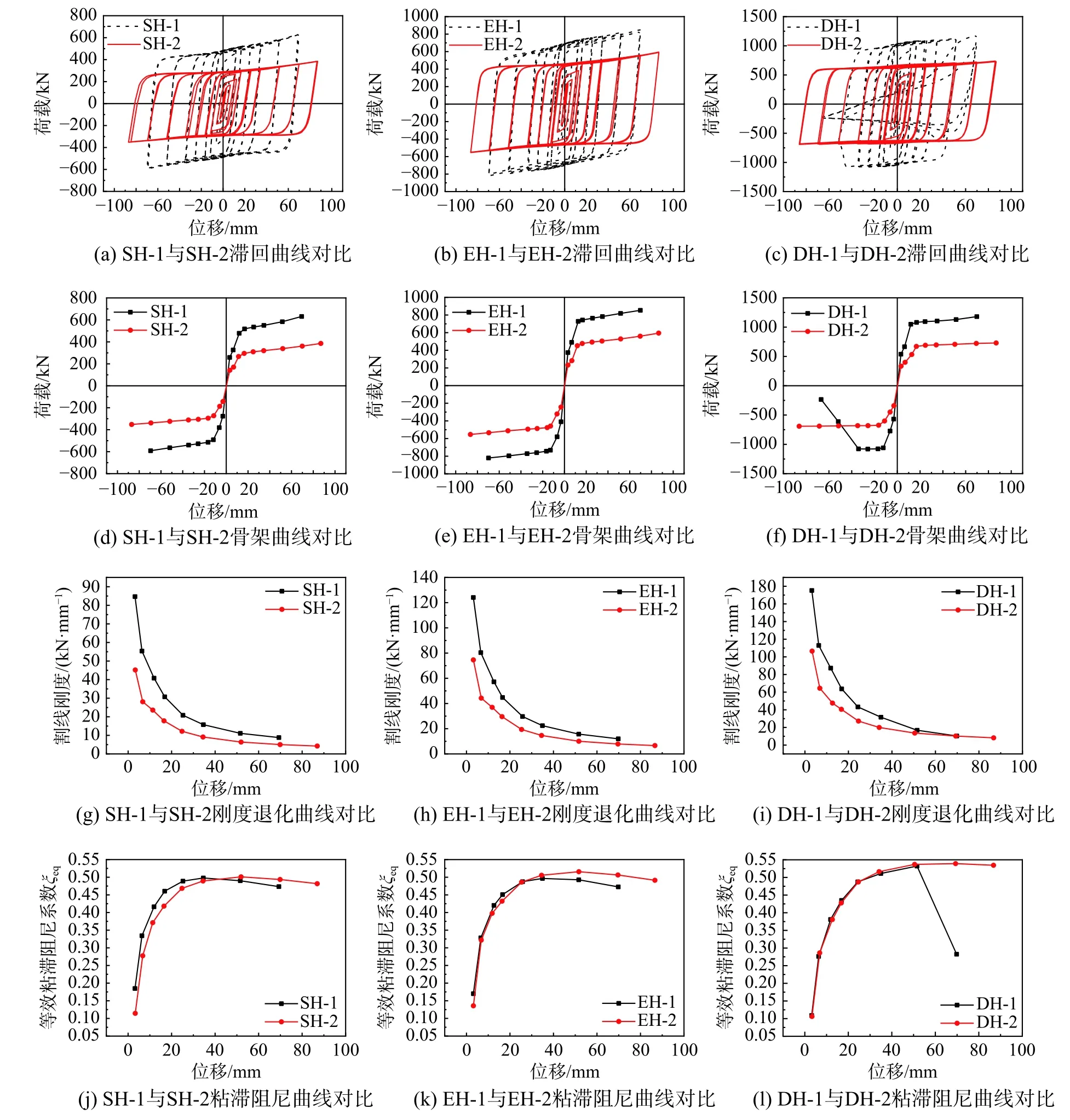

图19 A组参数对比曲线Fig. 19 Comparison of curves with parameters in Group A

腹板宽度变大,孔间板件高宽比增大,试件承载力与刚度下降,但变形能力与加载后期的耗能能力上升。增大腹板宽度后,如图19(d)、图19(e)、图19(f)所示,试件SH-2较SH-1峰值承载力下降38.9%,试件EH-2较EH-1峰值承载力下降30.3%,试件DH-2较DH-1峰值承载力下降38.1%。如图19(g)、图19(h)、图19(i)所示,试件SH-2较SH-1初始刚度下降46.6%,试件EH-1较EH-2初始刚度下降39.9%,试件DH-1较DH-2初始刚度下降39.2%。可见改变腹板宽度对于EH的承载能力与初始刚度的影响较小,对于SH的影响最大。

从粘滞阻尼系数曲线(图19(j)、图19(k)、图19(l))可以看出,腹板宽度增大后,加载初期试件耗能能力不如未增大前的试件,在加载中后期耗能能力开始慢慢反超未增大腹板宽度的试件。

5.2 孔间板件宽度(B组)

5.1节通过改变腹板宽度,即增大孔间板件高度直接来增大孔间板件高宽比,此节通过减少孔间板件宽度来间接增大高宽比,探究这种情况下对于三种开孔形式试件的影响。由骨架曲线(图20(d)、图20(e)、图20(f))与刚度退化曲线(图20(g)、图20(h)、图20(i))对比图可以得出,孔间板件宽度减少时SH-3较SH-1峰值承载力下降43.2%,试件EH-3较EH-1峰值承载力下降27.2%,试件DH-3较DH-1峰值承载力下降15.1%。试件SH-3较SH-1初始刚度下降44.1%,试件EH-3较EH-1初始刚度下降29.3%,试件DH-3较DH-1初始刚度下降14.3%。减少孔间板件宽度对于SH的承载力与初始刚度的影响更为显著,而对于EH以及DH则影响较小,原因是本文设计的孔间板件高度为孔间板件最窄的部位(中部),减小该部位对于EH与DH孔间板件两端的削弱较小,对于更加接近V字形的菱形孔型而言,减小孔间板件宽度的影响更小。反观EH,塑性发展更为均匀缓慢,能避免过早发生破坏的现象。

图20 B组参数对比曲线Fig. 20 Comparison of curves with parameters in Group B

此外,从骨架曲线对比(图20(d)、图20(e)、图20(f))可以看出,试件EH-1与EH-3加载后期承载力仍有缓慢上升的趋势,而试件DH-1与DH-3加载后期承载力趋于平直。从刚度退化曲线对比可以看出SH与EH刚度退化较为平缓,DH刚度退化曲线最为陡峭。

由图20(g)、图20(h)、图20(i)可知,当减小孔间板件宽度时,试件SH-3耗能能力在加载过程中全时段下降明显;试件EH-3加载中前期耗能能力提升,但加载后期耗能能力下降迅速;试件DH-3耗能能力变化不明显。可见改变不同开孔形状的孔间板件宽度对于耗能能力有不同程度的影响。

5.3 腹板厚度(C组)

高厚比是开孔腹板孔间板件长度与开孔腹板厚度的比值,也是一个对试件性能有较大影响的参数。从DH-1与DH-4滞回曲线对比(图21(c))可以看出,减小腹板厚度同样可以避免试件发生失稳,同时试件的变形能力更好,但承载力与初始刚度下降明显。从图21(d)、图21(e)、图21(f)可知,试件SH-4较SH-1峰值承载力下降33.2%,试件EH-4较EH-1峰值承载力下降32.7%,试件DH-4较DH-1峰值承载力下降34.5%。从图21(g)、图21(h)、图21(i)可知,试件SH-4较SH-1初始刚度下降31.8%,试件EH-4较EH-1初始刚度下降30.24%,试件DH-4较DH-1初始刚度下降31.9%。当减小腹板厚度时,对于三种开孔形式的试件的承载能力与初始刚度影响区别不大,基本都在30%左右,对EH的影响稍小。

图21 C组参数对比曲线Fig. 21 Comparison of curves with parameters in Group C

从等效粘滞阻尼系数曲线(图21(j)、图21(k)、图21(i))可以看出减小腹板厚度对于耗能能力的提升较为显著,三种开孔形式的试件耗能能力从加载初期就有可观的提升,SH与EH在加载全时段始终保持着良好的耗能能力,而DH在加载中期等效粘滞阻尼系数曲线上升小,到加载后期曲线下降迅速,原因是DH初始刚度大而退化明显且迅速,不利于孔间板件进入塑性耗能,加载后期随着承载力不断上升与刚度的急剧下降,试件耗能能力也随之下降。

腹板厚度的增大固然能增强试件承载能力与初始刚度,但过厚的耗能板件往往耗能能力欠佳;耗能板件过薄会使得试件承载能力与初始刚度过低,同样不利于试件抗震耗能。根据试验结果与有限元模拟,试验试件高厚比为8.75,模拟试件高厚比为7.25~10.88,建议高厚比控制在7~11。

5.4 螺栓及连接部位应力分析

连接部位是指开孔腹板中布置螺栓孔的条形区域,在加载过程中,要保证该区域不会发生破坏导致试件退出工作,同时也要保证螺栓不会被剪断,这样才能充分发挥耗能板件的消能减震能力。在有限元模拟过程中发现,DH与EH的孔间板件中间窄、两边宽,而塑性沿开孔边缘逐渐向中心发展,较宽大的孔间板件两端不会完全进入塑性变形耗能阶段,塑性也不会向连接部位发展,能保证螺栓与连接部位在安全环境下工作。

SH的孔间板件中间与两端等宽,在加载过程中连接部位可能会发生破坏,设计并模拟试件SH-5与SH-6来研究在加载过程中连接部位与螺栓是否会发生破坏。如图22所示,分别是减少螺栓数量但孔间板件高度不变与减少螺栓数量加大孔间板件高度的试件加载后期应力图。试件SH-5连接部位应力较小,基本未进入塑性变形耗能阶段。试件SH-6孔间板件高度大,累积耗能大,试件整体承载力大,连接部位进入塑性的程度比试件SH-5大,但连接部位未完全进入塑性变形耗能阶段,应力相对较小达不到破坏的程度。试件螺栓杆均未进入塑性。可见本文所提出的装配式H型钢腹板开孔耗能支撑连接部位安全可靠。由图22(b)可见,未布置螺栓孔的板件,中间连接部位边缘进入塑性较多,如果进一步加大螺栓布置间距则有可能会发生连接部位断裂,试件SH-6的螺栓间距为75 mm,约为4.5d0(d0为标准螺栓孔径),因此当SH承载力较大时,设计的螺栓间距不得超过4.5d0,螺栓间距过大会导致连接部位板件应力过大,不利于试件工作。对于EH与DH这一现象不明显。

图22 Mises应力图Fig. 22 Mises stress diagram

6 结论

本文采用试验与有限元模拟相结合的方法研究了耗能腹板开孔形状对于装配式H型钢腹板开孔耗能支撑抗震性能的影响,对腹板开长圆孔、椭圆孔、菱形孔的耗能支撑进行了不同参数下的对比分析,得到以下结论:

(1)装配式H型钢腹板开孔耗能试件滞回曲线饱满,无捏缩现象,耗能能力好。试件主要依靠耗能部件开孔腹板孔间板件耗能,槽钢在加载过程中完全处于弹性变形状态。

(2)试件在加载过程中较为稳定,孔间板件破坏前,无承载力与刚度的突然下降现象。腹板开长圆孔的试件与腹板开椭圆孔的试件承载力相近,腹板开菱形孔的试件承载力最大。

(3)腹板开长圆孔的试件与腹板开椭圆孔的试件应力主要集中在开孔腹板孔间板件两端,该部位最早出现裂纹,加载后期发生破坏。腹板开菱形孔的试件应力主要集中在孔间板件中间部位,该部位在加载过程中最早发生破坏。

(4)腹板宽度越大,试件承载能力与初始刚度越小,变形能力越好;孔间板件宽度与腹板厚度越大,试件承载能力与初始刚度越大,变形能力下降。孔间板件宽度对于腹板开菱形孔的试件的影响较小。

(5)改变孔间板件宽度对于腹板开长圆孔的试件的承载能力与初始刚度影响较大,对于腹板开椭圆孔的试件与腹板开菱形孔的试件的承载能力与初始刚度影响较小。

(6)装配式H型钢腹板开孔耗能支撑连接部位安全可靠,在加载过程中未见变形与破坏。设计试件时,连接部位螺栓孔距布置建议不超过4.5d0。