防护涂层对混凝土力学性能和耐久性的影响

2021-11-30於林锋

於林锋

(上海市建筑科学研究院有限公司,上海200032)

0 引言

混凝土防腐蚀是混凝土应用过程中经常遇到的问题。混凝土的多孔性结构为二氧化碳、水和侵蚀性离子提供了渗入通道,侵入物质与混凝土发生化学反应使混凝土自身性能劣化或引起内部钢筋锈蚀。外界酸性物质与混凝土接触后的化学腐蚀或水流冲刷、风蚀等物理作用也会使混凝土表面疏松、粉化甚至分层剥落。通过在混凝土表面涂覆防护涂层可以有效降低混凝土在服役过程中受到的各类腐蚀破坏,避免混凝土结构无法达到预定的使用年限。

水泥基渗透结晶型材料[1]和有机涂料是2类常见的混凝土防护涂层材料。水泥基渗透结晶型涂料中的活性物质遇水后通过毛细孔向内部渗透结晶填充孔隙,从而防止侵蚀性介质向混凝土内部扩散[2]。有机涂料通过成膜物质在混凝土表面形成致密的涂层,并封闭混凝土表面孔隙起到较强的物理隔离作用,从而防止侵蚀性介质向混凝土内部扩散。水泥基渗透结晶型涂层具有与基体混凝土相同的服役寿命以及开裂后遇水自修复功能,但本身抵抗侵蚀性介质渗透的性能低于有机涂层材料。有机涂层具有较高的抵侵蚀性离子渗透能力[3],总体防护效果更好,但存在老化问题[4],服役寿命相对较短。因此,应根据工程实际情况选择合适的防护涂层类型。

本文对涂覆水泥基渗透结晶型涂料和氟碳涂料后,带涂层混凝土的抗压强度、劈拉强度、电通量、氯离子扩散系数、抗冻性能、碳化、氮气渗透率进行测试,分析了不同种类防护涂层对混凝土力学性能和耐久性的影响,从而为防护涂层的比选提供依据。

1 试验

1.1 原材料

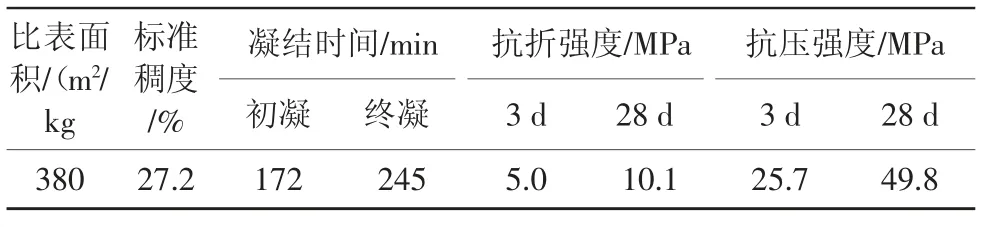

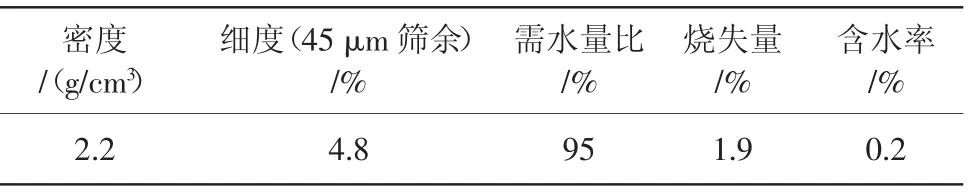

水泥:金山南方P·O42.5水泥,其主要技术性能见表1;粉煤灰:协鑫发电公司生产的F类I级粉煤灰,其主要技术性能见表1;细骨料:细度模数为2.7的天然河砂;粗骨料:5~25 mm连续级配凝灰岩碎石;减水剂:上海麦斯特建工生产的8860高性能聚羧酸减水剂,减水率为27%;引气剂:江苏博特公司生产的GYQ-Ⅲ型高效引气剂。

表1 水泥的主要技术性能

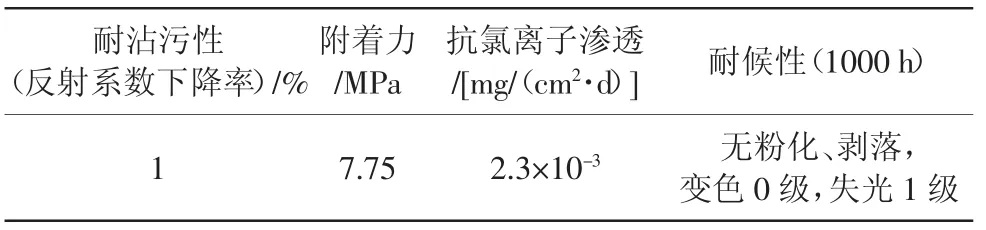

氟碳防护涂层:采用底漆-面漆结构的水性氟碳涂层体系,其中底漆为1道100 μm厚的无溶剂环氧树脂,面漆为2道80 μm厚的水性氟碳涂料,水性氟碳涂料采用旭硝子株式会社化学品公司的FD1000型氟碳树脂和德国拜耳集团的XP2655型固化剂制备,氟碳树脂与固化剂的质量比为10:1。水性氟碳涂层体系的总厚度为260 μm,主要技术性能见表3。

表3 水性氟碳涂层体系的主要技术性能

水泥基渗透结晶型防护涂层:采用自主研发的水泥基渗透结晶型涂料,其性能符合GB 18445—2012《水泥基渗透结晶型防水材料》的要求。

表2 粉煤灰的主要技术性能

1.2 试样制备

(1)混凝土配合比

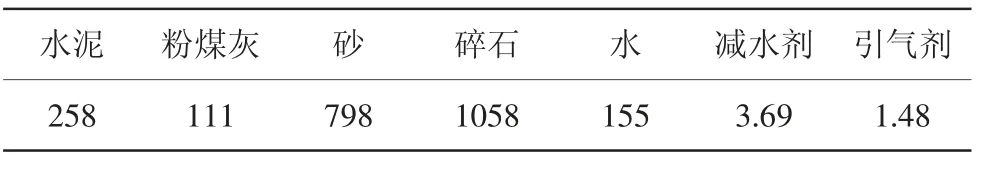

试验采用C35混凝土,配合比如表4所示。

表4 C35混凝土的配合比 kg/m3

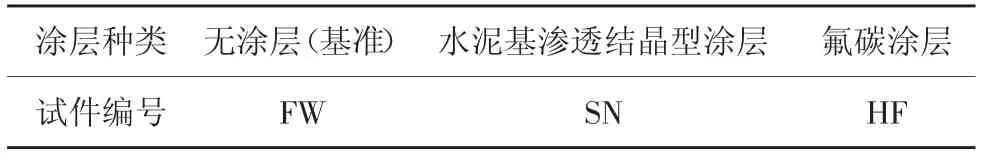

混凝土试件涂覆不同防护涂层后的试件编号如表5所示。

表5 混凝土试件编号

(2)试样的制备

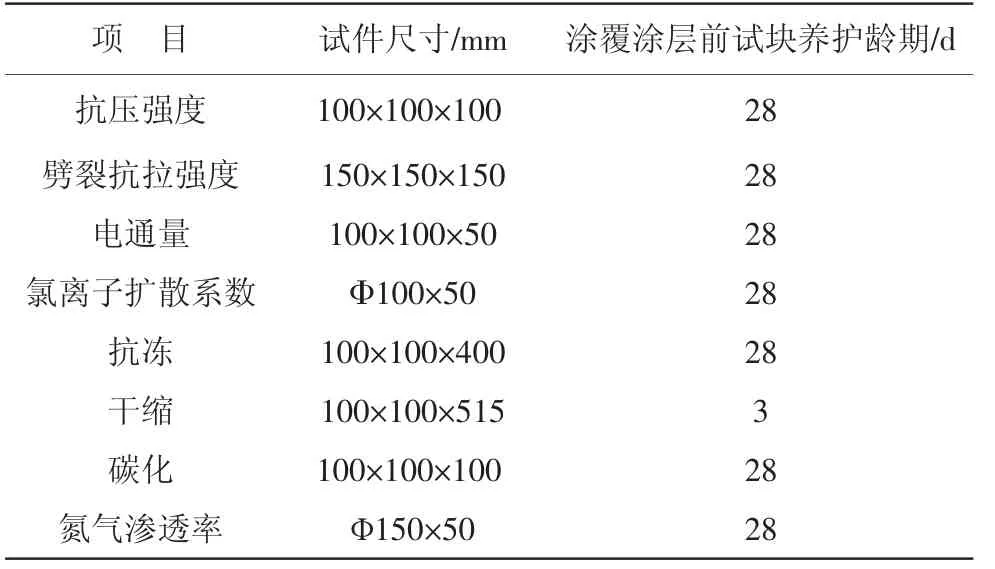

对于不同性能试验的试件,其混凝土试件尺寸和涂覆涂层前养护龄期要求如表6所示。

表6 混凝土试件尺寸和养护龄期

对于不同性能试验的试件,其涂覆表面数量要求如下:

①抗压强度和劈裂抗拉强度试验的试块在成型面涂覆防护涂层,其他5个面不涂防护涂层。只涂覆1个表面一方面是为了模拟实际应用时的涂覆情况,另一方面考虑立方体混凝土试块表面全部涂覆涂层后,在受压过程中结构边界条件发生改变,实测强度会失真。

②电通量试块在上下切割面涂覆防护涂层,四周涂覆环氧涂层密封;氯离子扩散系数试块在与阴极溶液接触的渗透面涂覆防护涂层,与阳极溶液接触的面不涂覆任何涂层,侧面涂覆环氧涂层密封。

③抗冻、干缩、碳化试验试块所有表面均涂覆防护涂层。

④氮气渗透率试验试块在进气口的切割面涂覆防护涂层,出气口的切割面不涂覆任何涂层,圆柱体四周涂覆环氧密封。

(3)防护涂层的涂刷与养护

氟碳防护涂层的涂刷要求如下:按照先底涂后面涂的顺序进行涂刷,按照配比称取相应组分,用调刀搅拌至均匀;搅拌好后放置3 min用刷子涂刷混凝土试块表面;标准条件下养护4~6 h后进行第2道涂刷,待面涂、底涂全部涂完后置于干燥的空气中14 d,备用。

水泥基渗透结晶型防护涂层的涂刷要求如下:涂刷前,清水彻底润湿混凝土试块,以利于水泥基渗透结晶型防水材料借助水分向混凝土结构内部渗透[5]。涂刷时,按水料比0.34混合,涂刷2道,每一道用量约0.5 kg/m2。涂刷完后将试块移入标准养护室养护,为了与氟碳涂料具有可比性,涂覆水泥基渗透结晶型涂料的试块继续标准养护14 d后备用。

对于不同性能试验的试件,2类防护涂层的涂刷方式和涂刷完后涂层的养护要求相同。

1.3 性能测试方法

(1)抗压强度和劈裂抗拉强度:参照GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行测试。

(2)电通量、氯离子扩散系数、抗冻性能、干缩、碳化试验:参照GB/T 50082—2009《普通混凝土长期性能和耐久试验方法标准》进行测试,其中抗冻性能试验采用快冻法,干缩试验的试块成型后标准养护至3 d龄期时,取出涂覆2类涂层,并按2种涂层的养护要求养护14 d后测初长,因此用于对比的基准组干缩试块应养护至17 d龄期测初长,然后移入温度为(20±2)℃、相对湿度为(60±5)%的恒温恒湿养护室测试3、7、14、28、56 d干缩。

(3)氮气渗透率:参照GB 36900.2—2018《低、中水平放射性废物高完整性容器——混凝土容器》附录D试验方法进行测试。

2 试验结果与分析

2.1 防护涂层对混凝土抗压强度和劈拉强度的影响

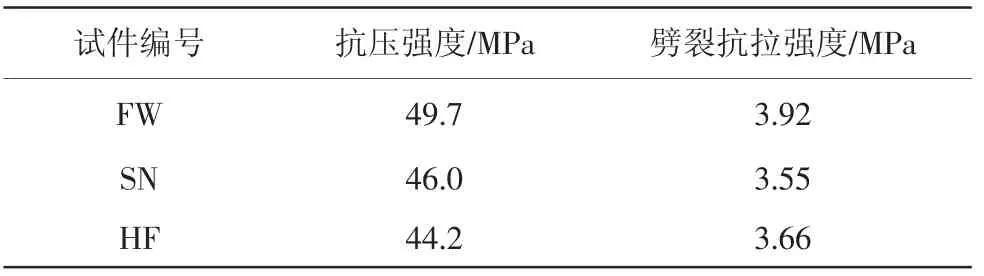

涂覆水泥基渗透结晶型涂料和氟碳涂料后,混凝土的抗压强度和劈裂抗拉强度试验结果如表7所示。

表7 涂覆不同防护涂层混凝土试件的抗压强度和劈裂抗拉强度

由表7可知,基准组混凝土试块的抗压强度为49.7 MPa,劈拉强度为3.92 MPa,涂覆水泥基渗透结晶型涂层和氟碳涂层后混凝土的抗压强度和劈裂抗拉强度测试值略有下降,其中抗压强度的降幅达10%,这里可认为防护涂层对混凝土抗压和抗拉强度无显著影响。一方面,强度下降幅度在混凝土强度测试偏差范围内;另一方面,由于涂覆防护涂层后试块加荷过程中受力边界条件有所变化,导致试块强度测试值略有下降。在前期探索试验中发现,当混凝土表面全部涂覆防护涂层后,混凝土抗压强度测试结果由于受力边界的改变可下降40%左右。总体来看,混凝土表面涂覆防护涂层对混凝土的基本力学性能无显著影响。

2.2 防护涂层对混凝土抗氯离子渗透性能的影响

涂覆水泥基渗透结晶型涂层和氟碳涂层后,混凝土的电通量和氯离子扩散系数试验结果见表8。

表8 涂覆不同防护涂层混凝土的电通量和氯离子扩散系数

由表8可知:

(1)涂覆水泥基渗透结晶型涂层后,混凝土试件的电通量降低了25%,氯离子扩散系数降低了16%。水泥基渗透结晶型涂料对混凝土的抗氯离子渗透性能起到了一定的提升作用,但并不十分明显。这主要是由于水泥基渗透结晶型涂层中的活性物质反应后堵塞混凝土孔隙,使混凝土孔隙更为密实,但并未完全堵塞孔隙,对水分子的渗透可以起到较好的阻隔作用,且并未影响氯离子的渗透,因此只起到了小幅抗渗作用[6]。

(2)涂覆氟碳涂层后,混凝土的电通量为33 C,氯离子扩散系数测试结果仅看到少量的渗透,几乎为0,氟碳涂层对氯离子的渗透起到了极为明显的阻隔作用[7]。

2.3 防护涂层对混凝土抗冻性的影响

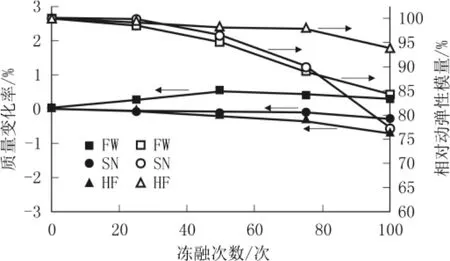

涂覆水泥基渗透结晶型涂层和氟碳涂层混凝土试块及基准混凝土试块,快冻100次后试件的破坏形态如图1所示,抗冻性试验结果如图2所示。

图1 涂覆不同防护涂层混凝土试块快冻100次后试件的破坏形态

从抗冻试验结果可以看出:

混凝土试块涂覆防护涂层后,在100次快速冻循环试验条件下,质量损失均小于1%,远低于标准规定的质量损失不高于5%的要求,表明该混凝土试块在冻融循环达到100次时,未出现明显的冻融剥落现象,图2中显示的试块经历100次冻融循环后试块整体完整仅在表面局部麻面的现象也验证了这一点。涂覆水泥基渗透结晶型涂层的试件质量还出现了增加,主要是由于抗冻试验是在浸水条件下开展,有利于水泥基渗透结晶型涂层中的活性物质遇水发生反应后,反应产物沉淀在混凝土毛细孔中,使混凝土质量略有增加。

图2 涂覆不同防护涂层混凝土试块的抗冻性试验结果

在相对动弹性模量方面,基准混凝土试块在冻融循环50次后,相对动弹性模量开始加速下降,在100次冻融循环后,相对动弹性模量仅有77.1%,逐渐接近标准中相对动弹性模量不低于60%的限值要求,表明混凝土内部可能因冻融过程中的静水压和渗透压而出现了裂缝等结构损伤。涂覆水泥基渗透结晶型涂层后,100次冻融循环后,混凝土相对动弹性模量为84.2%,表明水泥基渗透结晶型涂层其对混凝土的抗冻性能略有提升作用。涂覆氟碳涂层的混凝土,100次冻融循环后,混凝土的相对动弹性模量仍有90%以上,表明氟碳涂层大幅提升了混凝土的抗冻性能。这主要是由于涂层较为致密,有效降低了外界水分向混凝土毛细孔的渗透,在混凝土毛细孔饱水度较低的情况下,冻融过程中产生的结晶压和渗透压大幅降低,从而提高混凝土的抗冻性能[8]。

2.4 防护涂层对混凝土干缩的影响

涂覆水泥基渗透结晶型涂层和氟碳涂层混凝土试件及基准混凝土试件的干缩试验仪器及试件如图3所示,试验结果如图4所示。

图3 干缩试验仪器及试块

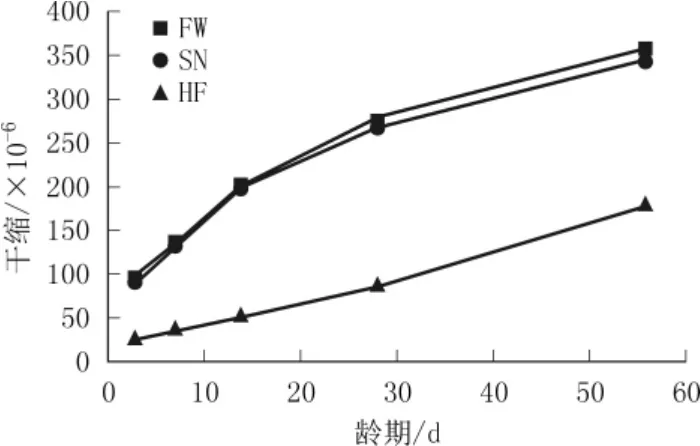

图4 涂覆不同防护涂层混凝土及基准混凝土的干缩随龄期变化

从图4可以看出:(1)基准混凝土的干缩随着龄期的延长而增大,前期干缩较大,后期干缩增长趋于平缓。(2)涂覆水泥基渗透结晶型涂层后,混凝土的28 d和56 d干缩值略有减小,与基准混凝土相比仅减小了10×10-6,表明水泥基渗透结晶型涂层对混凝土的干缩无明显影响。这主要是由于在恒温恒湿干燥环境下,水泥基渗透结晶型涂层的活性物质无法得到有效发挥,且其自身也是水泥基材料,存在收缩特性。(3)涂覆氟碳涂层后,混凝土的早期干缩值大幅减小,从而极大地抑制了混凝土干缩增长速率,使其后期干缩值也远低于基准混凝土,28 d和56 d干缩分别仅为基准混凝土的31%和50%。这主要是由于氟碳涂层较为致密,在干燥环境下有效抑制了混凝土毛细孔中的水分向外界环境耗散速率,从而减小了混凝土的干缩。

总体来看,水泥基渗透结晶型涂层对混凝土的干缩无明显影响,氟碳涂层具有减小混凝土干缩的作用。

2.5 防护涂层对混凝土碳化深度的影响

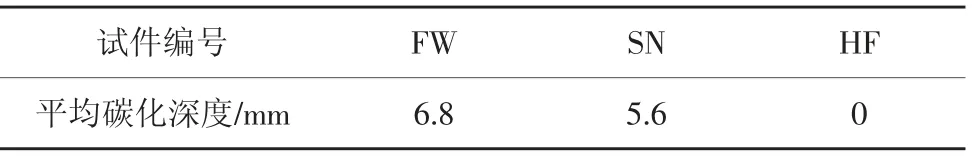

涂覆水泥基渗透结晶型涂层和氟碳涂层混凝土试件及基准混凝土试件的28 d碳化深度如表9所示。

表9 防护涂层对混凝土碳化深度的影响

从表9可以看出:基准混凝土的碳化深度为6.8 mm,涂覆水泥基渗透结晶型涂层后,碳化深度有所降低,但仅降低了17.6%;而涂覆氟碳涂层后,混凝土试块经碳化试验几乎无碳化现象。这主要是由于水泥基渗透结晶型涂层本身也属于水泥基材料,虽有一定的阻隔作用,但其自身也有毛细孔道,不能完全阻隔与外界气体的交换,且碳化试验在湿度相对较低的环境下进行,不利于水泥基渗透结晶型涂层中活性物质反应填充混凝土中的毛细孔,因而碳化深度仅略有降低。而涂覆氟碳涂层后,涂层的高致密性使得CO2气体也很难穿透涂层,因而混凝土中的Ca(OH)2极难与外界环境中的CO2接触,碳化深度大幅降低。

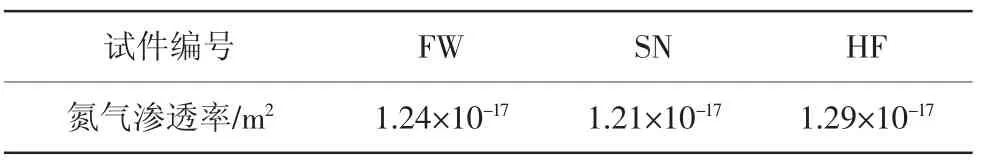

2.6 防护涂层对混凝土氮气渗透率的影响

涂覆水泥基渗透结晶型涂层和氟碳涂层混凝土试件及基准混凝土试件的氮气渗透率试验仪器及试件如图5所示,试验结果如表10所示。

图5 混凝土气体渗透仪及不同防护涂层混凝土试件

表10 涂覆不同防护涂层混凝土试件及基准混凝土试件的氮气渗透率

从表10可见:涂覆水泥基渗透结晶型涂层和氟碳涂层混凝土试件的氮气渗透率与基准混凝土试件相比无明显差异。表明在气体压力梯度的情况下,不同种类防护涂层均无法有效抵抗气体介质向混凝土内部的渗透,这与碳化试验CO2气体无压力梯度自然扩散的试验结果有所不同。

3 结论

(1)混凝土表面涂覆水泥基渗透结晶型涂料和氟碳涂料后,混凝土的力学性能无显著变化。

(2)氟碳涂层的致密性好,具有较高的物理隔离作用,对混凝土的抗氯离子渗透性、抗冻性和抗碳化性能有明显的提升作用,且可大幅减混凝土的干缩。水泥基渗透结晶型涂层与混凝土同属水泥基材料,对混凝土耐久性的提升极为有限,对收缩的减幅也较小。

(3)涂覆水泥基渗透结晶型涂料和氟碳涂料后,混凝土的氮气渗透率未发生明显变化,表明带涂层的混凝土在压力梯度下仍具有较好的与外界气体交换的性能。