深孔快速胀裂爆破在复杂环境地灾治理工程中的应用

2021-11-30刘轶伦

刘轶伦,方 宏

(江苏省矿业工程集团有限公司,江苏 徐州 221000)

党的十八大以来,国家加大环境保护的力度,全国各地积极响应习近平总书记“绿水青山就是金山银山”的理念,众多被关停的小型露天采石场陆续开始生态修复和地质灾害治理工作[1-2]。 以某矿山治理工程为例,该处矿山经过多年无序开采后被依法关停,山体开采面上存在大量危石、伞岩等隐患。 紧邻该矿山宕口的坡脚处新建住宅小区,当小区施工至67#楼主体和69#楼地基时,距离小区30 m,高差23 m 的山体上有一处伞岩急需处理。针对此情况,通过现场详细查勘、方案比选,拟采用深孔快速胀裂的爆破方法进行处理。

1 工程概况

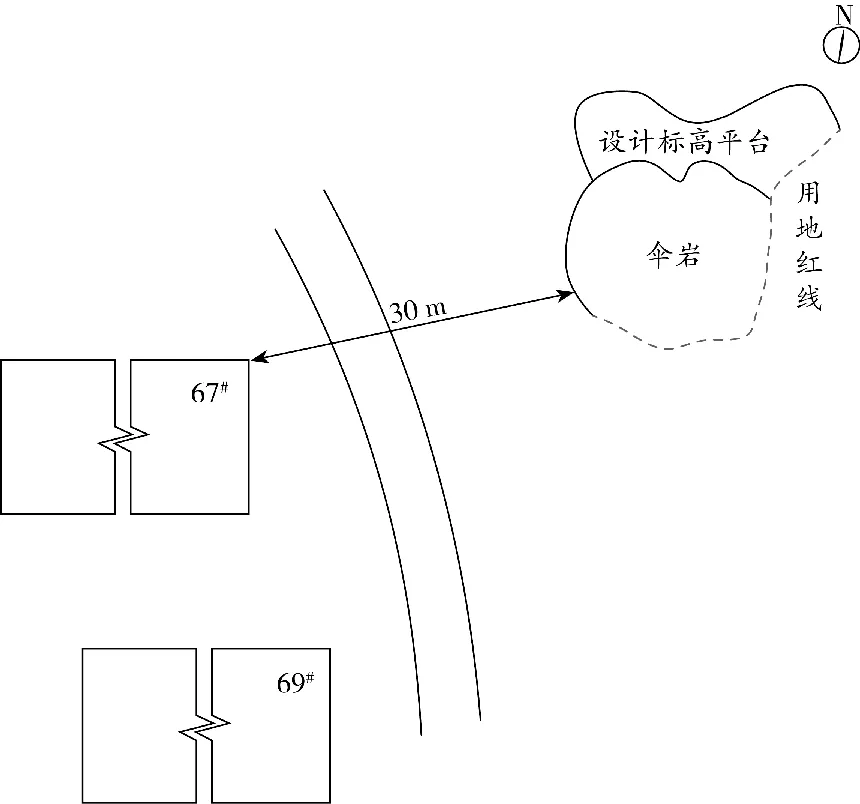

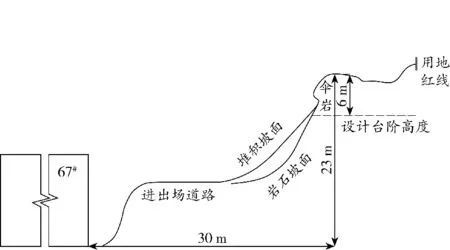

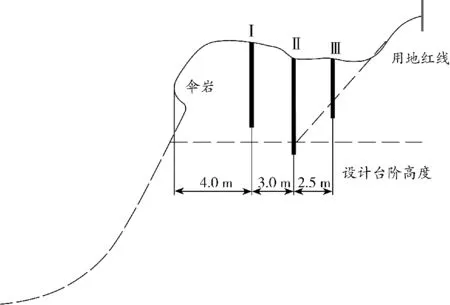

该处伞岩经过前期机械开挖、修筑上山道路后,形成临空一侧较高、靠山体一侧较低的内低外高地形,加上表面有较大的裂隙发育,因此,随时有崩塌的可能。 施工地段和伞岩实地情况如图1、图2 所示。

图1 施工小区的周边环境

图2 待治理的伞岩实景

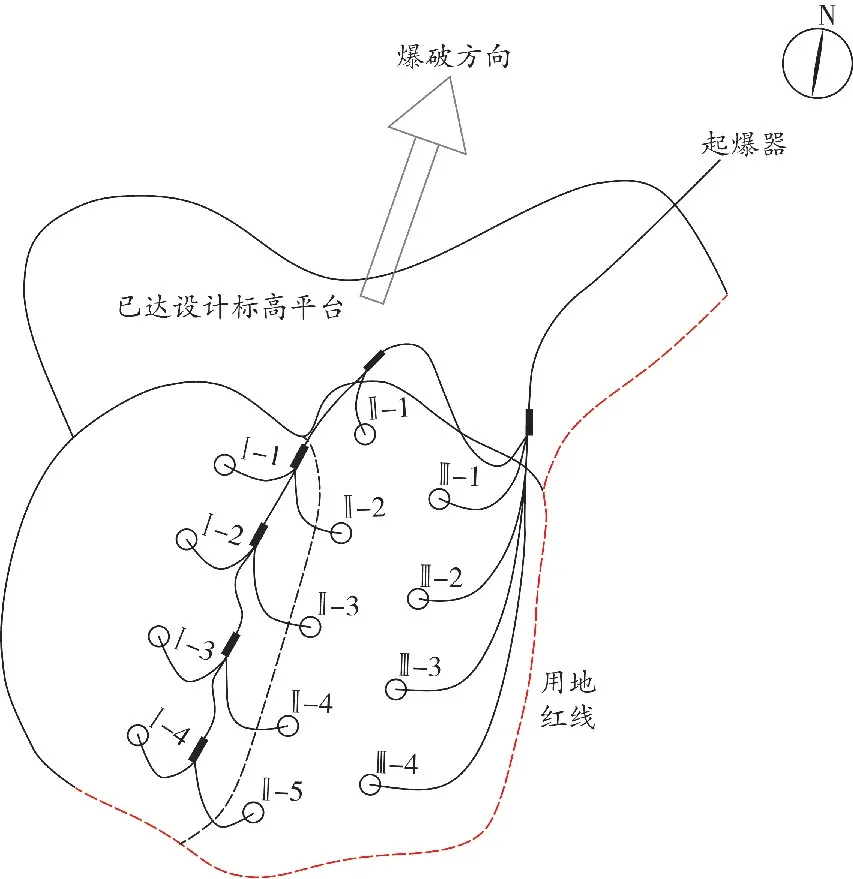

伞岩以下原山体的坡度角为52°左右,前期治理时滑落堆积的渣土形成的坡度角为45°左右。 下部连接的是该治理工程仅有的一条进出场施工便道,便道西侧为正在施工的67#楼,伞岩与67#楼的直线距离约为30 m,高差约为23 m。 施工区域的平面图和剖面图如图3、图4 所示。

图3 平面示意图

图4 剖面示意图

2 工程难点

经现场查勘和分析,施工有3 个难点,分别为:①待治理的伞岩已经有较大的裂隙发育,经扰动很容易发生崩塌;②该处伞岩距离近,高差大,若产生落石,则会沿山体坡度滚落,很可能损伤67#楼的墙体结构;③待治理的伞岩南侧和西侧均有一定坡度。 目前,69#楼已完成基坑开挖,正在立模准备打垫层,因此,南侧尚有足够安全的落石滚落区域。但是,混凝土浇筑施工快,一旦完成浇筑,势必会压缩落石滚落空间,加大施工安全风险。 经协商,小区建设单位同意推迟1 ~2 d 浇筑混凝土。

3 方案选择

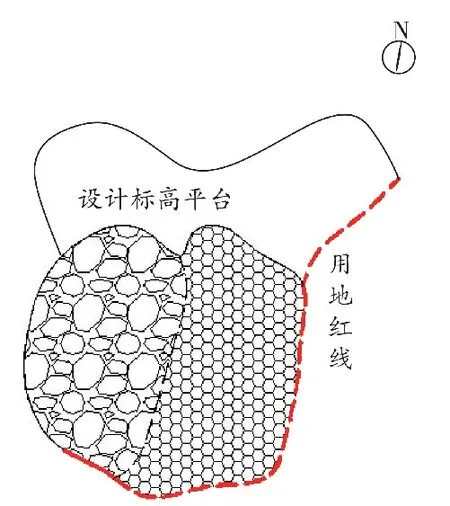

该处伞岩的结构特点为山状内低外高,西侧区域比东侧区域高0.5 ~1.0 m,大致形成如图5所示的两块区域。 其中,西侧区域平均长度约为10 m,平均宽度约为6 m,需要下挖的深度约为6 m,体积约为360 m3,该处岩体较破碎,部分岩体悬空,形成伞岩;东侧区域平均长度约为12 m,平均宽度约为6 m,靠近山体,岩体未经扰动,完整性较好。

图5 伞岩结构特点分区图

根据这两个区域的特点,拟将东侧区域视为深孔台阶爆破,爆破方向向北,西侧区域有6 m 的宽度,可为东侧区域提供较大的抵抗线,避免岩石往西侧过度抛掷。 同时,东侧区域爆破产生的能量对西侧岩体具有一定的破碎和松动作用,为便于后期西侧岩体的开挖,可将西侧区域视为一处大块岩石的破碎区域,采用大孔径钻孔、小药卷延长药包、分层装药的形式对西侧岩体进行破碎[3-7]。

4 爆破参数设计

4.1 炸药单耗

深孔台阶爆破的单耗一般在350 ~400 g/m3,临空面条件较好时取下限。 该处伞岩东、西、南三侧均为岩石,北侧为平台可作为临空面,但是,为降低东侧区域对西侧区域的爆破影响,避免过度扰动造成西侧区域大面积坍塌。 因此,炸药单耗应适当降低,综合施工经验,最终选定炸药单耗q为300 g/m3。

爆破法破碎大块石的单耗一般在150 g/m3以内,因西侧区域北、西、南三侧均有较好的临空面,会受到东侧区域爆破的影响,且此处是关键位置,必须做到爆破后岩石裂而不散,因此,选取单耗时宜小不宜大,经综合考量,最终选定炸药单耗为70 g/m3。

4.2 钻孔直径

采用履带式潜孔钻机,钻孔直径D为90 mm。

4.3 钻孔倾角

为降低爆破后岩石往西侧和南侧抛掷的风险,钻孔宜带一定倾角,倾角方向同爆破方向,向北,钻孔倾角α为80°。

4.4 布孔位置及孔网参数

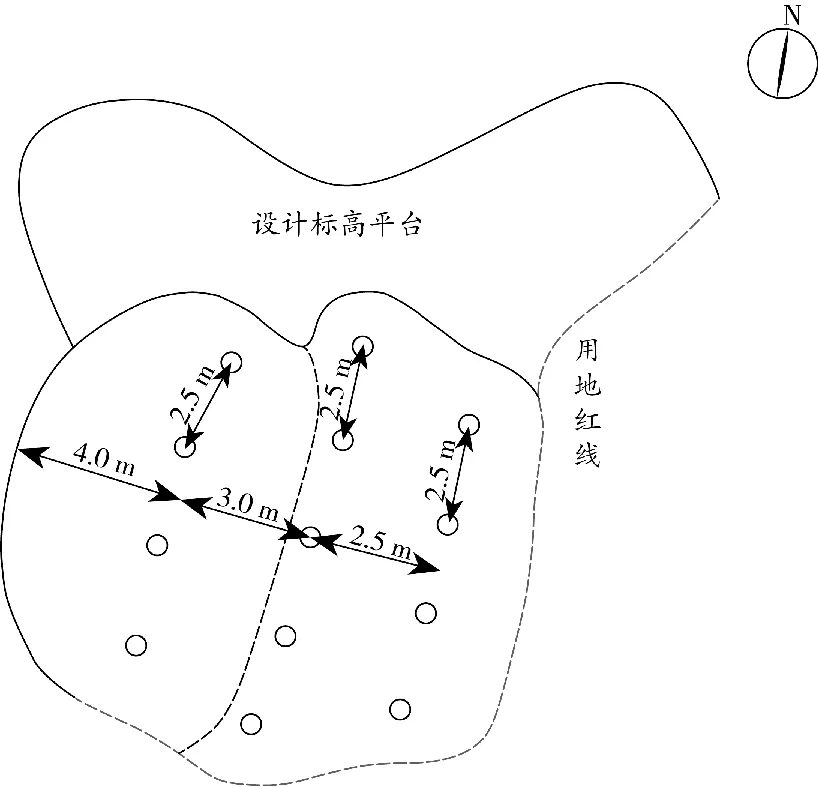

该工程不要求在边坡处采用光面或预裂爆破,因此,可根据边坡放坡系数1 ∶0.75,在坡面位置合理布孔。 边坡开口处至设计台阶的高差约为5.5 m,水平距离约为4.1 m,因此,可以在坡脚附近1 m 处布一列炮孔,在坡面中线偏下的位置布一列炮孔,两列孔的间距控制在2.5 m 左右。 而在西侧区域,虽东西宽度约为6 m,但视为大块石的破碎,不宜过多布孔,布孔位置应该向东稍微偏移中线,保证西侧有足够的抵抗线,因此,在距离西侧4 m 处布一列炮孔。 根据现场南北方向实际长度,标定具体孔位如图6、图7 所示。

图6 布孔平面示意图

图7 布孔剖面示意图

4.5 台阶高度

根据现场测量,第Ⅰ列炮孔在西侧区域,该处台阶高度为6 m;第Ⅱ列炮孔在东侧区域,不在边坡坡面范围内,整体地面标高南高北低,台阶高度H为5.5 ~6.0 m 不等;第Ⅲ列炮孔东侧区域的边坡坡面范围内,根据标定的位置测得台阶高度H为3.5 m。

4.6 钻孔深度

1)第Ⅰ列炮孔作用是对大块石的破碎,钻孔深度L一般为该处台阶高度的3/4,即4.5 m。 通常,大块石指脱离山体后形成的大块孤石,四周均是临空面,此处不完全符合。 如果单纯按大块石钻孔深度爆破,会留下难处理的底根。 因此,为减少底根,钻孔深度应适当增加,最终定为5 m。

2)第Ⅱ列炮孔位于三列炮孔的中间,起到主要的爆破破碎作用,因距离设计边坡坡脚1 m 处,合理的超深不会影响坡面的完整性。 因此,钻孔深度定为6.0 ~6.5 m。

3)第Ⅲ列炮孔作用是处理边坡范围内的岩体,为保证爆破后的坡面平整性,超深不宜过大,钻孔深度定为3.8 m。

4.7 单孔装药量

1)西侧区域

西侧区域内只有第一列炮孔,该处视为爆破法对大块石的破碎,炸药量的计算宜采用体积公式Q总=qV,其中,V为西侧区域的体积。 经计算:Q总=70×360=25 200 g=25.2 kg。 共4 个炮孔,平均每个炮孔的单孔装药量为6.3 kg。

2)东侧区域

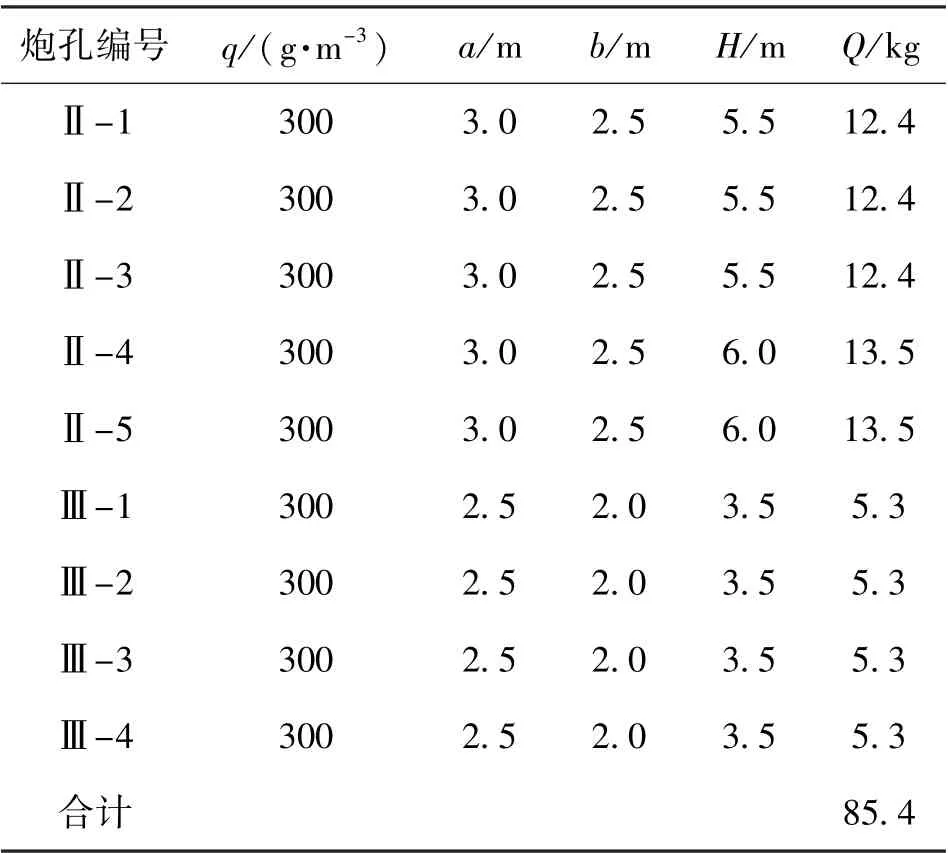

东侧区域内有两列炮孔,该处视为深孔台阶爆破,可直接采用单孔装药量计算公式Q=qabH,其中,a为孔距,b为排距。 各孔具体装药量见表1。

表1 东侧区域单孔装药量

4.8 装药结构

1)西侧区域

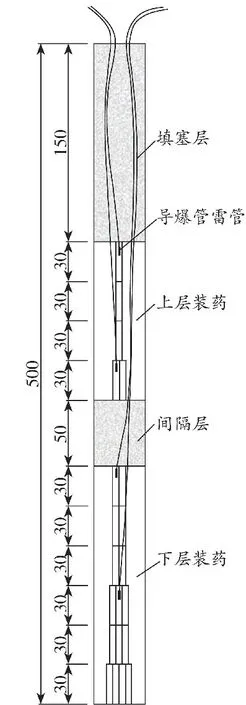

西侧区域采用药卷长度为30 cm、直径为32 mm、300 g/卷的2#岩石乳化炸药。 为保证破碎效果,采用分层装药结构,用透明胶带将炸药固定在竹条上,每层用2 发MS-11 导爆管雷管起爆,炮孔底部应适当加强装药。 具体装药结构如图8所示。

图8 西侧区域装药结构示意图(单位:mm)

2)东侧区域

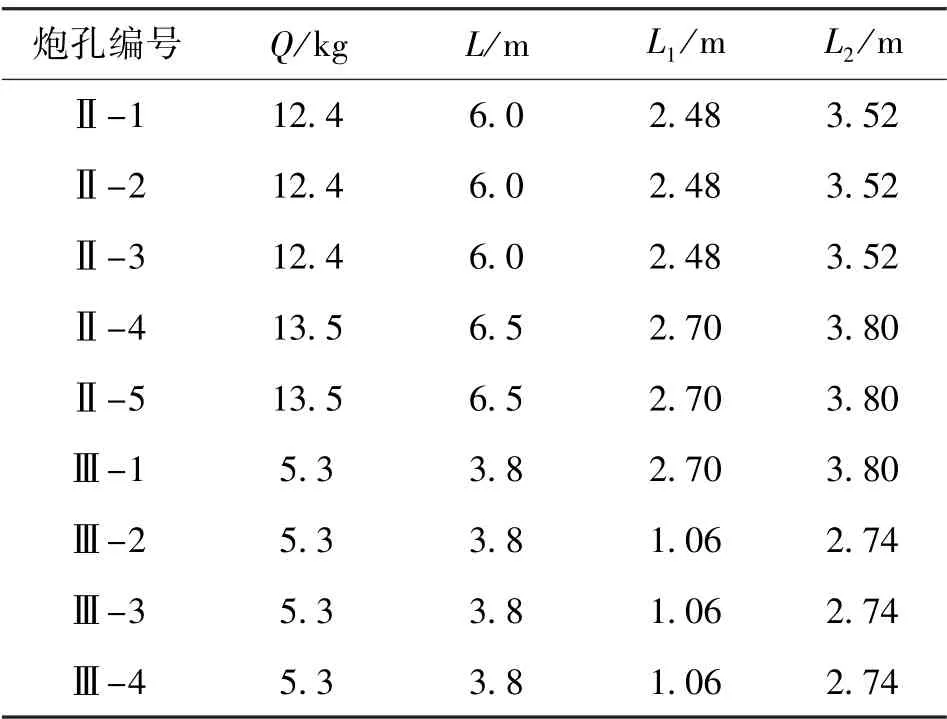

东侧区域采用药卷长度为40 cm、直径为70 mm、2 000 g/卷的2#岩石乳化炸药,连续不耦合装药方式。 具体参数见表2(图中L为孔深,L1为装药长度,L2为填塞长度)

表2 东侧区域装药长度和填塞长度

4.9 起爆网路

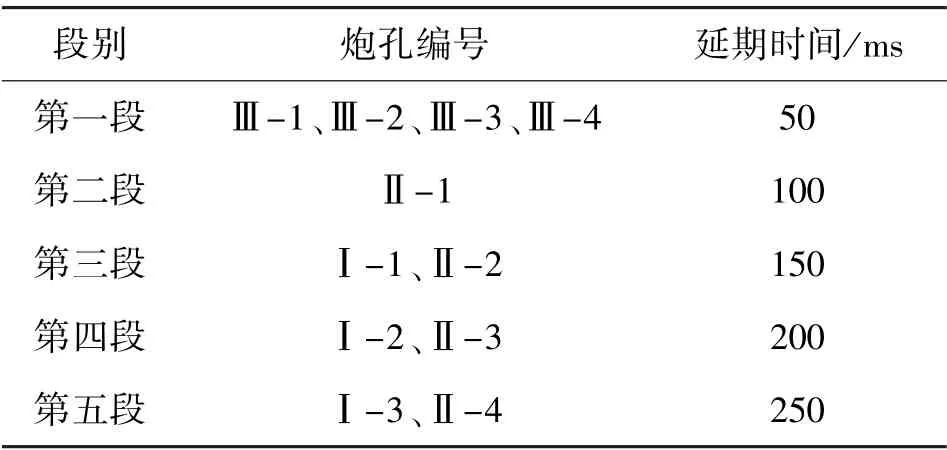

孔外采用微差导爆管网路,孔内全部使用MS-11 导爆管雷管,孔外采用双发MS-3 导爆管雷管簇连接,具体起爆网路如图9 所示,延期时间见表3。

表3 起爆网路延期时间

图9 起爆网路

第三列炮孔作为起爆网路中的第一段别,具有预裂炮孔的作用,为第二列炮孔提供一个新的自由面,同时能降低第二列炮孔爆破对西侧岩体的过度破碎。Ⅱ-1炮孔作为单独的第二段别,起导向作用,确保后续段别爆破方向与设计一致。 剩余的Ⅰ-1 与Ⅱ-2 为第三段别,Ⅰ-2 与Ⅱ-3 为第四段别,Ⅰ-3 与Ⅱ-4 为第五段别,Ⅰ-4 与Ⅱ-5 为第六段别,使第一和第二两列对应的炮孔同时起爆,起到互相作用的效果。

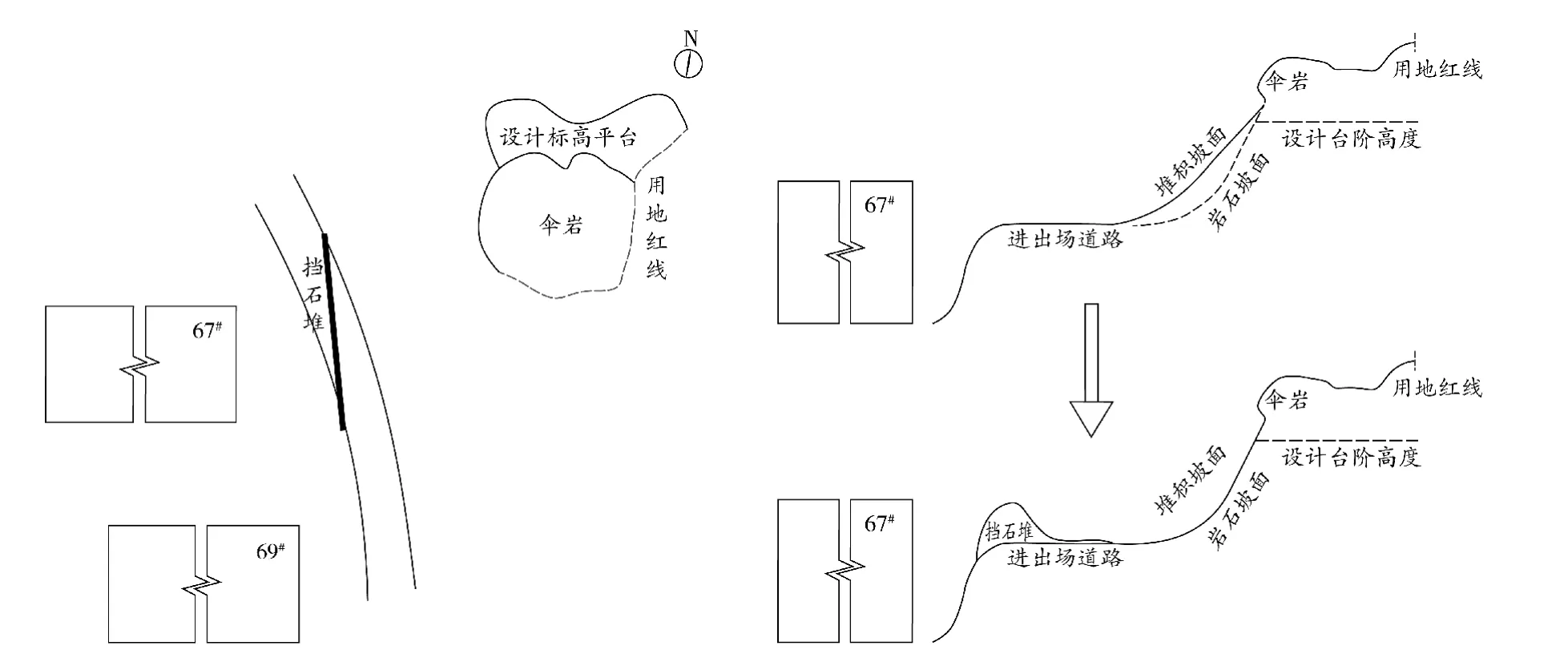

5 安全防护措施

为降低爆破后可能形成大量落石损坏周边建(构)筑物的风险,爆破前采取以下安全防护措施,安全防护示意图如图10 所示。

图10 安全防护示意图

1)在进出场道路西侧堆积1.5 ~2.0 m 高的挡石堆,起到拦截落石,保护67#楼主体结构的作用;

2)清理堆积坡面至岩石坡面,清理出的渣土松铺于伞岩下方的进出场道路上,起到对落石缓冲的作用。

6 结语

采用深孔快速胀裂爆破后,该处伞岩位置的山体得到了快速安全的治理,爆破后的岩体取得了相对理想的破碎效果,达到了预期裂而不散的目标。虽然伞岩下部因裂隙存在且无支撑而崩落部分岩石,但是落点被严格限制在了挡石堆内,满足了施工要求。