现场混装乳化炸药变密度分段装药控制系统研究

2021-11-30潘先峰杨宗玲

潘先峰,黄 嵩,杨宗玲

(中煤科工集团淮北爆破技术研究院有限公司,安徽 淮北 235000)

0 引言

精细化控制爆破作为工程控制爆破的主要发展方向,秉承了传统控制爆破理念的同时,依靠先进可靠的起爆技术、精细化的管理,根据爆破介质的力学特性,实施定量化炸药爆炸能量释放,使爆破过程与效果更加可控、安全性更高、经济效益更佳、对环境影响更小。 精细化控制爆破是爆破时根据不同岩层的岩性实时装填不同密度的炸药,以控制爆破有害效应,达到预期爆破效果[1-3]。 目前,现场混装乳化炸药装药施工方式主要是通过混装车进行单一密度炸药装药,或者通过停机调整装药工艺参数,实现不同密度的炸药装药。

为完善现场混装乳化炸药装药方式,更加精确、可靠、高效地实现变密度装药,研制了一种现场混装乳化炸药变密度分段装药装置,设计了一种以PLC 为控制核心的现场混装乳化炸药变密度分段装药控制系统,根据爆破设计要求设置不同密度炸药所需的乳化基质、发泡剂和促进剂的流量参数,采用PID 算法控制流量,对装药密度实现闭环控制,实现连续装填过程中实时调整炸药密度的分段装药技术。

1 工艺设计

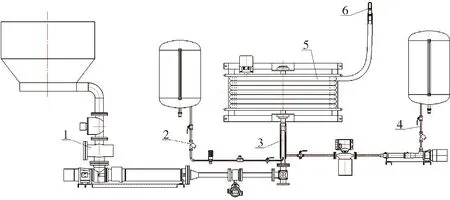

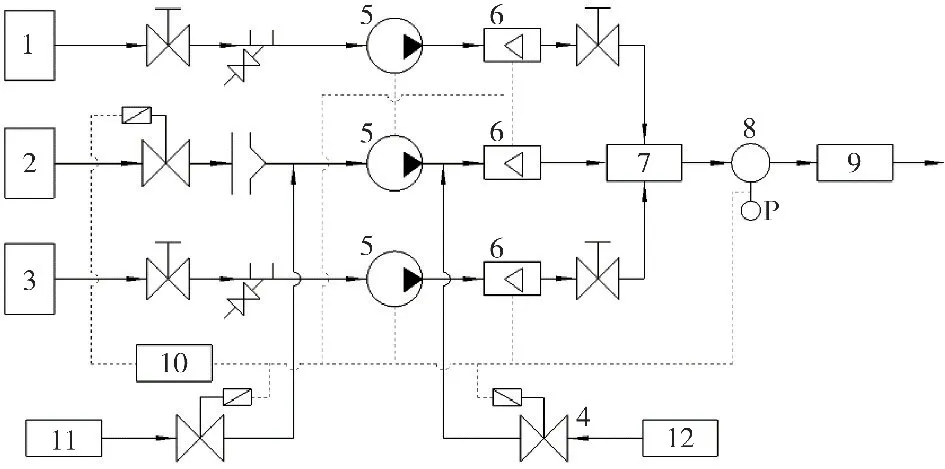

研制的现场混装乳化炸药变密度分段装药装置的结构如图1 所示,主要由乳化基质输送单元、发泡剂输送单元、促进剂输送单元、润滑减阻装置、输药管卷盘、静态敏化装置及控制系统等组成。

图1 现场混装乳化炸药变密度分段装药装置结构

本装置的变密度分段装药技术工艺流程设计思路[4-9]:通过地面辅助设施将乳化基质、发泡剂及促进剂分别注入现场混装乳化炸药变密度装药装置上各自的存储罐,然后运送至爆破作业现场。各物料按照一定的配比在泵送过程中,利用润滑减阻装置形成水膜润滑减阻后,经静态混合器混合并灌装至炮孔内,5 ~10 min 后敏化形成炸药。 系统根据爆破设计分段设置不同炸药密度及装药量,利用PID 控制算法精确控制各输送泵的转速,实时调节发泡剂和促进剂的流量,实现同一炮孔连续分段装填不同密度炸药。

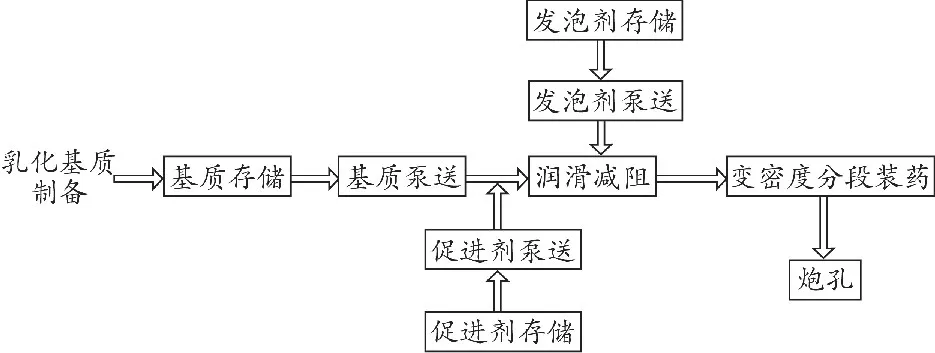

现场混装乳化炸药变密度分段装药技术工艺流程如图2 所示,从炸药密度参数设定、模式转换、数据显示及打印、故障报警、物料输送、流量调节、水环润滑减阻、变密度分段装药、静态敏化等过程实现自动化、智能化。

图2 现场混装乳化炸药变密度分段装药技术工艺流程

2 变密度分段装药技术控制系统设计

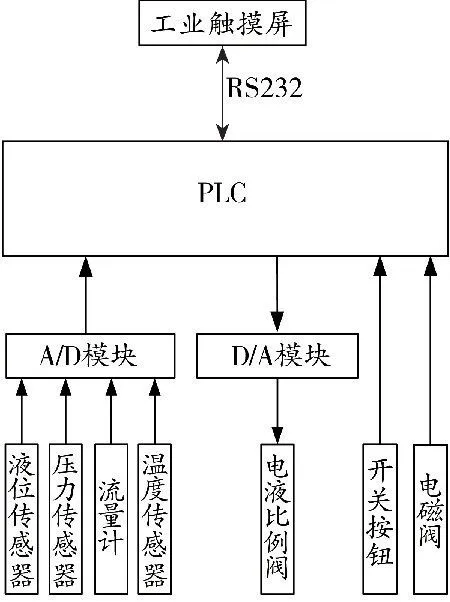

变密度分段装药技术控制系统采用可编程逻辑控制器(PLC)为控制核心的PID 闭环控制系统,工业触摸屏为人机操作界面,包括液位检测、流量检测、压力检测、温度检测及转速控制等功能。

2.1 控制系统的组成

控制系统由PLC、工业触摸屏、A/D 模块、D/A模块、传感器、电液比例阀、电磁阀、电机、开关按钮等组成,其详细PID 闭环控制系统架构如图3所示。

图3 PID 闭环控制系统架构图

系统以工业触摸屏为人机操作界面,通过触摸屏,可以设置液压马达转速、分段装药参数、报警范围等运行参数,控制相应执行机构运行和停止,实现生产过程的监视、控制及记录。 PLC 是系统的控制核心,对系统进行分模块控制。 触摸屏通过RS232 串口与PLC 进行通信,读取PLC 采集的现场信号,将各传感器运行状态和生产过程在操作界面上显示出来。

2.2 控制系统工作原理

现场混装乳化炸药装药密度实时调节由PID控制系统实现,其控制系统工作原理如图4 所示,系统中的传感器有液位传感器、温度传感器、压力传感器、流量计等,分别用于实时检测相应数据通过A/D 模块转换为开关量信号后,发送给PLC。利用PLC、A/D 模块、D/A 模块、流量计、电液比例阀、液压泵、电机构建密度实时连续调节要求的PID 闭环控制系统,采用PID 控制算法精确控制发泡剂泵和促进剂电机转速,实时调节发泡剂与促进剂的瞬时流量,同时对其各组分流量实现闭环控制,从而实现乳化炸药装药密度的实时调节。

图4 控制系统工作原理

2.3 控制规律的确定

由于乳化基质流量计、发泡剂流量计、促进剂流量计均安装在水环润滑减阻装置入口附近,螺杆泵到水环润滑减阻装置的混合点的管线短,各个控制点的滞后时间也不长,因此,控制系统采用单回路的PID 闭环控制系统调节。 为了克服管线中其他因素对密度的干扰,采用不完全微分PID 控制算法调节,其递推算法的数学描述为:

u(k)=u(k-1)+kp[e(k)-e(k-1)]+kie(k)+ks[e(k)-2e(k-1)+e(k-2)]+T[ud(k-1)-ud(k-2)]

式中:e(k)为偏差函数;ud(k)为不完全微分输出函数;u(k)为PID 控制器的输出函数;T为不完全微分系数;kp、ki、ks分别为比例系数、积分系数、微分系数。

2.4 调节量的选择

在PID 闭环控制系统中,首先设定一组发泡剂和促进剂流量作为给定值,流量计分别将采集到的发泡剂、促进剂流量通过A/D 模块转换为开关量信号后反馈给PLC,PLC 采用PID 算法对反馈值和给定值进行比较,得出两者之间的误差。 对于发泡剂而言,如果误差为正,则发泡剂泵转速应该提高,PLC 通过D/A 模块将速度控制信号转换为电信号发送给电液比例阀,控制阀门开度增大,进而控制发泡剂泵转速提高,使发泡剂流量反馈值尽可能接近给定值;如果误差为负,则发泡剂马达转速应该降低,PLC 通过D/A 模块将速度控制信号转换为电信号发送给电液比例阀,控制阀门开度减小,进而控制发泡剂马达转速降低,使发泡剂流量反馈值尽可能接近给定值。 同理,对于促进剂而言也是一样。

因此,在乳化基质、发泡剂及促进剂等成分确定以后,乳化基质的输送量为定值,炸药密度的调节是通过改变发泡剂流量、促进剂流量来实现的。在输送混装过程中,PID 闭环控制系统对发泡剂和促进剂泵转速进行跟踪控制,实时调节发泡剂和促进剂流量,确保乳化炸药组分配比的准确性,实现乳化炸药密度的实时调节。

3 控制系统软件设计

控制系统根据给定的各段装药量,以设定的逻辑程序控制各单元执行机构的启停,利用PID 控制算法精确控制各输送泵的转速,实时调节发泡剂、促进剂的流量,实现现场混装乳化炸药密度的连续调节及分段装药。 系统自动运行时,自动开启变密度分段装药装置各执行机构,开始装药至炮孔中,达到设定的装药量时,运行停止。 系统具备运行监控、参数设置、超限报警等功能,实时检测管路温度、压力、流量等数据,一旦数据超过正常范围,系统发出警报,自动连锁停机,确保了制药过程的安全性和稳定性。

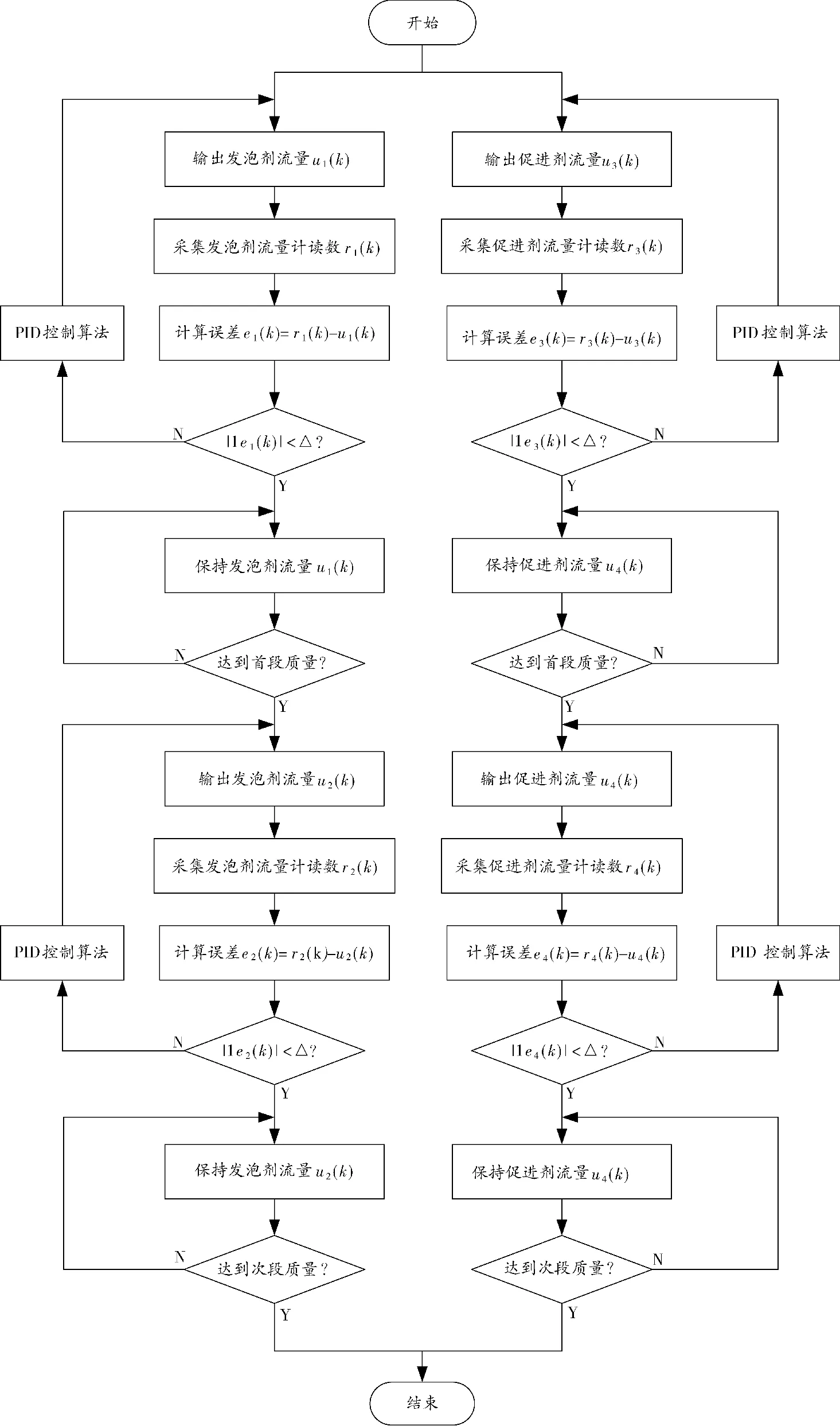

以连续生产两种不同密度的炸药为例,即将炸药分为首段和次段进行生产。 事先设定好两种密度值,根据密度计算得出每种密度下发泡剂和促进剂的生产参数:首段密度下的发泡剂流量u1(k),促进剂流量u3(k);次段密度下的发泡剂流量u2(k),促进剂流量u4(k)。

PID 控制系统软件设计流程如图5 所示,其程序流程为:进行首段生产,启动发泡剂输送泵和促进剂输送泵,实时采集发泡剂流量r1(k)和促进剂流量r3(k),将其分别与发泡剂和促进剂的设定流量u1(k)、u3(k)进行比较,若计算误差大于设定误差△,则通过PID 控制算法对发泡剂和促进剂的输出流量进行调节,经过多次PID 调节,计算误差小于设定误差△,按调节后的发泡剂和促进剂的输出流量进行生产,直至达到首段质量;进行次段生产,实时采集发泡剂流量r2(k)和促进剂流量r4(k),将其分别与发泡剂和促进剂的设定流量u2(k)、u4(k)进行比较,若计算误差大于设定误差△,则通过PID 控制算法对发泡剂和促进剂的输出流量进行调节,经过多次PID 调节,计算误差小于设定误差△,按调节后的发泡剂和促进剂的输出流量进行生产,直至达到次段质量,停止发泡剂输送泵和促进剂输送泵,生产结束。

图5 PID 控制系统软件设计流程

4 模拟试验

试验时制作了不具有爆炸敏感度的模拟乳化基质,混合效果如图6 所示。 通过模拟带料试验,考察了乳化基质输送计量系统、发泡剂输送计量系统、促进剂输送计量系统、液压系统在负载条件下运行的稳定性与可靠性,验证了输药管路润滑减阻输送效果及敏化装置的混合效果,优化了PID 控制参数。 同时,结合试验过程中发现的问题,对PLC程序进行了改进和完善,实现了密度实时调节功能,使密度实时调整得更精确。

图6 模拟试验混合效果

5 结论

现场混装乳化炸药变密度分段装药技术是根据爆破设计要求,在同一炮孔连续装填不同密度炸药时,由PLC 根据PID 控制算法对乳化基质、发泡剂和促进剂流量实现闭环控制,精确控制各物料的输送量,以满足物料经静态混合敏化后形成不同密度炸药,实现同一炮孔连续装填时适时调整密度的分段装药技术,并进行了模拟实验。

结果表明:①本装置实现了炸药密度的设定、密度的实时监测、密度的实时自动化控制;②炸药密度控制精度高;③建立数学模型,确定各控制参数,提高了PID 控制算法的控制效果。