医用钨材电化学抛光实验研究*

2021-11-29杨冬亮孙桓五段海栋纪刚强孙金言

杨冬亮,孙桓五,b,段海栋,纪刚强,孙金言

(太原理工大学 a.机械与运载工程学院;b.煤炭资源开采利用与装备工程国家级实验教学示范中心,太原 030024)

0 引言

钨具有高熔点(3410 ℃)、高热导率、低热膨胀系数和优异的抗溅射性能,广泛应用于电子电器、医疗器械和原子能工业等领域[1]。在医疗器械领域,微创钨针用于微创手术可实现精准切割止血,对周围组织损伤小,被广泛使用于整形美容、牙周疾病和神经外科等手术中[2]。然而由于微创钨针表面抛光程度的差异,导致术中钨针表面带有不同程度的组织粘连,因此需要获得更好的表面形貌和更低的粗糙度[3];同时钨针在使用过程中直接接触体液环境,会加快其表面局部腐蚀过程,因此需要提高其在体液环境中的耐腐蚀性。

钨属于高硬高脆难加工材料,在加工过程中容易发生微小断裂和表面磨损破坏等[4-5]。目前针对钨的抛光主要有化学机械抛光和机械抛光如研磨等[6-7]。其中化学机械抛光是目前应用最广泛的全局平坦化技术,但难以对复杂形状表面进行抛光,而且由于抛光中的机械去除作用,表面及亚表面损伤难以去除[8];机械抛光设备简单成本低,但抛光效率低效果差,也难以对复杂形状表面进行抛光。电化学抛光利用电化学原理去除工件表面的微观不平,对材料硬度和形状的复杂程度没有要求且抛光效率高,抛光过程无机械作用参与,可以较好地解决表面及亚表面损伤等问题[9-10]。

目前针对钨的电化学抛光相关研究主要集中在个别工艺参数如电势、浓度等对工件阳极行为和抛光效果的影响机理,有关多工艺参数优化及其对钨表面形貌和模拟体液环境耐腐蚀性研究较少。文献[11]从电流主导和电势主导的工艺顺序出发,先采用3 min电流主导快速去除表面磨痕和表面损伤,再采用20 min电势主导进一步降低表面粗糙度获得超光滑表面。文献[12]从电势的角度出发,分析了电势对表面形貌、粗糙度和电流的变化,将抛光过程分为蚀刻、光亮和点蚀三个阶段,在5~25 V范围内可以得到光滑无麻点的钨表面。文献[13]从络合剂浓度的角度出发,在酸性电解体系中对钨进行抛光,分析了柠檬酸钠浓度对表面微观形貌和粗糙度的影响和作用机理。本文以提高钨的表面形貌和其在模拟体液中的耐腐蚀性为目的,从多工艺参数的角度出发,采用单因素试验法研究了电极间距、抛光电压、电解液浓度、温度和时间等多个因素对粗糙度Ra的影响规律和作用机理;基于单因素试验结果,采用正交试验法分析确定工艺参数对Ra的影响排序及最佳参数组合,并对抛光前后工件的表面形貌和模拟体液中的耐腐蚀性变化进行了研究。

1 试验

1.1 抛光机理及试验装置

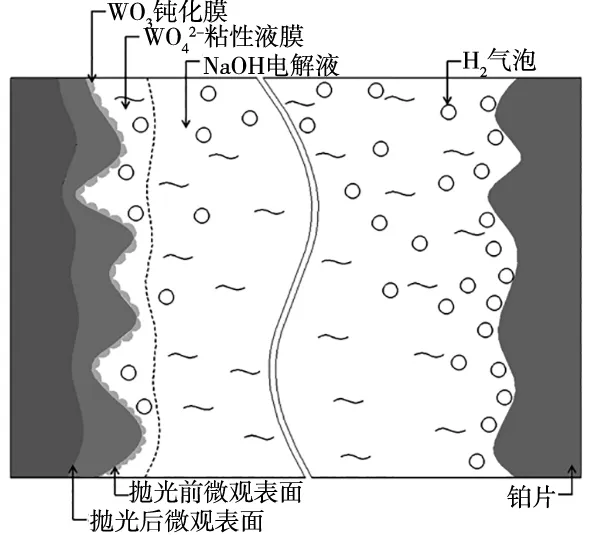

电化学抛光是阳极电势驱动,阳极氧化和溶解两个过程同时进行。关于电化学抛光已提出多种抛光机理,结合粘性膜理论和钝化膜理论[13-14],对金属钨的电化学抛光过程进行分析,如图1所示。

图1 电化学抛光微观过程

在阴极(铂片)和阳极(工件)上发生的电化学反应如下:

阳极: W(s) + 6OH-→WO3(s) + 3H2O + 6e-

(1)

(2)

阴极:

6H2O + 6e-→3H2(g)+ 6OH-

(3)

如图2所示,搭建的电化学抛光装置主要包括DC稳压电源、电解池、铂片电极、电极夹和水浴磁力搅拌器等。该装置采用水浴加热控制抛光温度,反应过程中不断进行磁粒搅拌。实验中使用的设备主要有:电解池及电极(Gaoss Union),DC稳压电源(ITECH IT6721),水浴磁力搅拌器(DF-101S),超声波清洗机(G-031),电化学工作站(CHI660E),粗糙度测试仪(Mahr M400),扫描电子显微镜(JSM-IT500),超景深显微镜(Leica DM6M),光泽度仪(3nh NHG60M)。

图2 实验装置示意图

1.2 实验材料

实验采用的原材料为医用高纯钨(99.95%),通过线切割,试样尺寸为15×15×2 mm,表面除油后用砂纸逐级打磨至1000#。再经乙醇超声波清洗15 min,干燥备用,粗糙度Ra约为0.15 μm。以工件为阳极,铂电极为阴极,电解液采用NaOH溶液。

1.3 试验过程

首先采用单因素试验方法分析并选定合适的电极间距D,设置不同工艺参数,以粗糙度Ra为主要指标,分析不同水平下的电解液浓度ω、温度T、电压U和加工时间t对粗糙度Ra的影响规律及作用机理;基于单因素试验结果,设计L9(34)正交试验进行优选,确定各工艺参数对粗糙度Ra的影响排序和最佳参数组合,并分析抛光前后工件的表面形貌和在磷酸缓冲盐溶液中耐腐蚀性变化。

1.4 测试方法

采用Mahr粗糙度测试仪测量试样粗糙度Ra,在与砂纸打磨痕迹平行和垂直的两个方向上,每个方向重复测量五次,取平均值。分别采用JEOL扫描电子显微镜、Leica超景深显微镜和3nh光泽度仪观察测试加工前后工件的表面形貌和光泽度。在CHI660E电化学工作站平台,采用以试样为工作电极,铂电极为对电极,饱和甘汞电极为参比电极,以磷酸缓冲盐溶液为电解液的三电极体系。开路电位稳定后,对抛光前后工件进行动电位极化扫描,以开路电位±0.5 V为扫描范围,扫描速率1 mV/s。

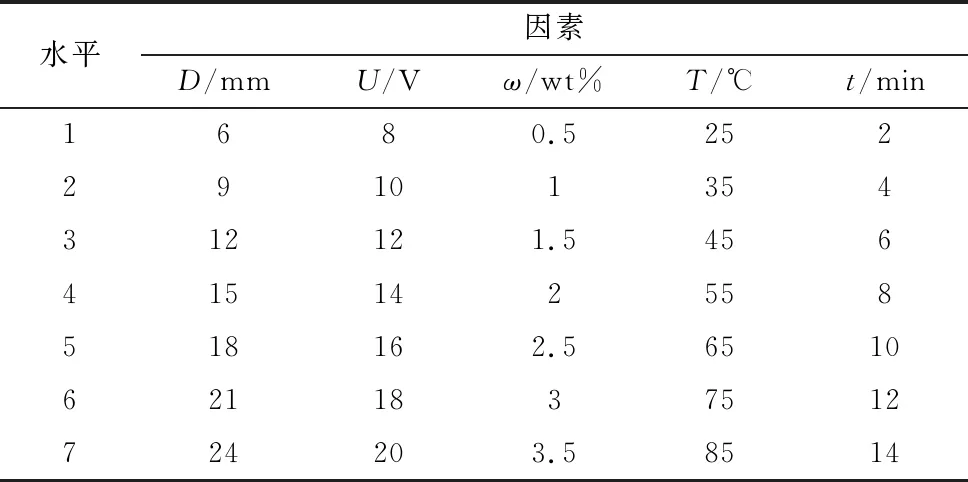

表1 试验因素水平表

2 结果及分析

2.1 电极间距的选定

阳极与阴极之间的电极间距是影响抛光效果的重要因素,由图3可知,随着电极间距的增大,Ra先减小后增大,在间距为18 mm时Ra达到最低。缩短电极间距可以减小电路内阻,减少达到抛光电流密度的能量损失。距离过小不利于溶液的流动以及溶液中粒子的扩散,也容易造成抛光液温度升高,甚至局部电流密度过高,容易在表面过度腐蚀产生凹坑。电极间距较大,可以提高表面电流密度分布的均匀性,防止零件端部和棱角电流高度集中,并减轻阴极还原过程的发热,但间距较大时,达到所需电流密度所需要的能量消耗会增加。综上所述,应综合选择适中的电极间距以达到最佳抛光效果,本文选定电极间距D为18 mm,并在该条件下对其他工艺参数的影响进行分析。

图3 粗糙度Ra随电极间距的变化曲线

2.2 单因素试验结果与分析

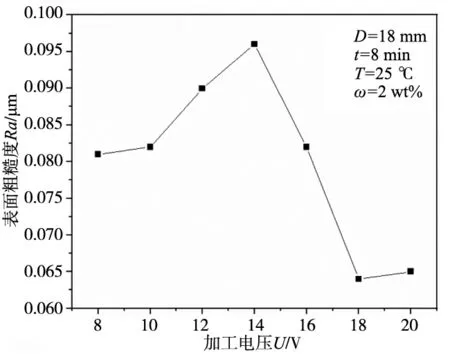

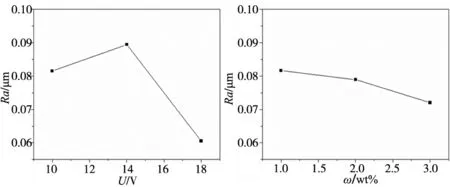

加工电压对粗糙度Ra的影响如图4所示,粗糙度Ra随着电压的升高先增大后减小,在电压为18 V时,Ra达到最低,当电压继续增大Ra也随之增大。这是由于电压较低时电流密度过低,WO3钝化膜的生成速率小于WO3溶解于NaOH的速率,表面整体处于活性溶解状态,阳极表面难以形成氧化膜,而且低电压下金属表面的去除作用有限,会导致抛光时间较长、效率较低。随着电压适当升高,整个抛光过程得以正常进行,粗糙度值随之下降。当电压过大时,局部区域的电流密度过高,导致该区域的抛光速率过快,出现麻坑等过腐蚀现象,使原已平整的表面遭到破坏,Ra又呈现升高趋势。

图4 粗糙度Ra随加工电压的变化曲线

图5 粗糙度Ra随电解液浓度的变化曲线

图6为粗糙度Ra随温度的变化曲线,由图可知,Ra随着温度的升高先减小后增大,在温度为55 ℃时达到最低,当温度继续升高,Ra又逐渐增大。这是由于电解液的温度对溶液的黏度有很大的影响,当温度较低时,电解液黏度较大导致反应过程中各离子的扩散速度较小,粘性液膜层较厚,使反应进行不完全,导致Ra较高甚至出现点蚀。随着温度的升高,黏度降低,反应情况得到改善。当温度过高,电解液黏度降低,离子扩散速度过快,粘性液膜层局部被破坏,形成不规律的杂散电流,导致工件表面腐蚀更加不均匀,表面粗糙度也随之升高,这与搅拌过程中离子扩散速度过快导致出现起皱和点蚀等过腐蚀现象的原因类似。

图6 粗糙度Ra随温度的变化曲线

如图7所示,随着加工时间的增加,Ra先是快速减小,在10 min时Ra达到最低,之后缓慢升高。非均匀零件的整平速度和溶解金属层的厚度在很大程度上与电化学抛光时间有关。反应初始阶段,表面微凸起部位与微凹陷部位高度较大,钝化膜状态和粘性液膜的状态差别较大,因此表面峰与谷的溶解速度差别较大,使表面得到迅速整平,但由于加工时间过短,反应过程尚未完全进行,抛光不彻底,砂纸打磨痕迹依旧明显。随着反应的不断进行,峰谷之间高度差不断减小,所形成的钝化膜与粘性液层状态不断接近,整平速度逐渐减缓,但时间过长,则会产生过度腐蚀,破坏电化学抛光质量使Ra升高,甚至可能会影响到零件的尺寸精度。

图7 粗糙度Ra随加工时间的变化曲线

2.3 正交试验结果与分析

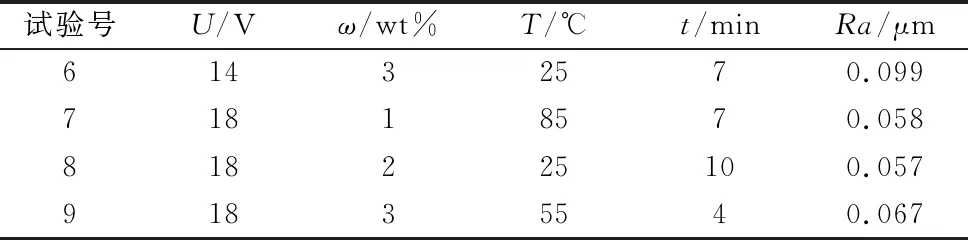

基于单因素试验中各工艺参数对粗糙度Ra的影响趋势,选定正交试验各水平值及试验结果如表2所示。图8为极差分析后各工艺参数粗糙度Ra均值的主效应图。可以看出,正交试验中各工艺参数对粗糙度Ra的影响趋势与单因素试验的影响趋势基本一致。抛光电压、电解液浓度、温度和加工时间的极差Delta分别为0.028 8、0.009 6、0.023 25和0.039 4,由此可知,在选定电极间距为18 mm条件下,各工艺参数对粗糙度Ra的影响排秩由大到小依次为加工时间>电压>电解液浓度>温度。同时由粗糙度Ra的望小特性,得到各工艺参数的最优组合为:电压18 V,NaOH浓度3 wt%,温度55 ℃,抛光时间10 min。

表2 正交试验结果

续表

(a) 电压 (b) 浓度

2.4 表面形貌及耐腐蚀性分析

在最佳参数组合条件下进行抛光,将抛光后表面与原材料表面、砂纸打磨至1000#表面进行对比,观察表面形貌和耐腐蚀性特性变化。图9为三种样件的SEM图,由图可知,原材料表面有不同程度的凸起、凹坑和少量气孔,表面极度不平整;砂纸打磨至1000#后,表面的凹坑、凸起和气泡明显减少,出现方向一致且明显的划痕;抛光后表面改善明显,打磨痕迹被完全清除,表面非常光滑并且可以清楚地观察到钨的晶界。图10为三种样件在超景深显微镜下得到的三维形貌图,由图可知,工件表面平整程度不断提高,这与SEM图中呈现的变化趋势一致。电化学抛光后粗糙度Ra均值由0.15 μm降低至0.032 μm,下降效果显著;光泽度均值由188.4 Gu升高至473.7 Gu。可知,电化学抛光可以显著改善钨的表面形貌,降低表面粗糙度Ra并提高其光泽度,使材料表面得到有效抛光。

(a) 初始表面 (b) 砂纸打磨至1000#表面 (c)抛光后表面

(a) 初始表面 (b) 砂纸打磨至1000#表面 (c)抛光后表面

图11为原材料表面、砂纸打磨至1000#表面和抛光后三种表面在磷酸缓冲盐溶液中的动电位极化曲线,由图可知,原材料表面、砂纸打磨至1000#表面和抛光后表面的自腐蚀电位依次升高分别为-0.113 V、-0.086 V和-0.051 V,腐蚀电流依次降低分别为6.918×10-5A/cm2、2.624×10-5A/cm2和6.761×10-6A/cm2,表明电化学抛光后试样表面的耐腐蚀性能得到提高。这三种试样耐腐蚀性的变化趋势与表面平整程度的变化趋势一致,表明降低材料表面粗糙度、提高表面整平度可以提高材料表面的耐腐蚀性。这主要是由于金属表面与溶液接触后,由于表面微观存在不同程度的微凸起和微凹陷,其高度差使得不同区域的微观组织、介质流动状态等出现差异。当表面平整度得到提高后,表面的微小不平处被去除,从而使得材料表面与溶液的接触面积减小,从而减缓表面与溶液的化学反应,使得其耐腐蚀性得到增强。

图11 试样表面动电位极化曲线

3 结论

(1)电化学抛光各工艺参数的最优组合为:电极间距18 mm,电压18 V,NaOH浓度3 wt%,温度55 ℃,抛光时间10 min;各工艺参数对粗糙度Ra的影响排序依次为:加工时间>电压>电解液浓度>温度。

(2)电化学抛光可以有效改善钨的表面形貌,降低表面粗糙度Ra,并增强其在磷酸缓冲盐溶液中的耐腐蚀性。

(3)各工艺参数对粗糙度Ra的影响机制主要是:工艺参数的变化会影响WO3钝化膜的形成速率和溶解速率以及抛光所需的粘性液膜层的形成,影响材料的去除过程,从而改变表面粗糙度。