协作焊接工作站运动学建模及应用*

2021-11-29徐桂鹏景卜卜

于 洋,徐桂鹏,景卜卜

(西安科技大学机械工程学院,西安 710054)

0 引言

工业机器人广泛应用于喷涂、焊接和搬运等工作场景,能够极大地提高生产效率、降低人工成本,将工业机器人应用于零部件的焊接加工,可以保证零部件有良好的内外部质量和较高的焊接精度。若使用工件固定的机器人焊接系统,则受到机器人奇异点和关节角运动范围的限制,导致焊枪无法以较优的位姿沿空间曲线运动,甚至产生干涉。因此,建立自由度更多的协作焊接工作站,可适应复杂焊缝的焊接任务。同时采用离线编程还可减少机器人编程时间、避免产生干涉、有效提高编程效率。

目前已有许多学者针对机器人协作运动系统展开研究,主要集中在坐标系标定[1]、运动学求解[2]、轨迹规划[3-4]和控制策略[5-6]等方面。文献[7]通过数学关系式描述了焊缝与焊枪坐标系的联系,探讨了双机器人协作焊接的轨迹规划。文献[8]优化了双机器人协作焊接作业的轨迹,在满足焊接工艺要求以及良好的焊接效果的情况下,以双机器人关节角的变化总量最小为目标函数进行运动学求解。文献[9]分别基于反向传播算法和径向基神经网络算法对多臂协作焊接机器人进行逆运动学求解,并分析了两种神经网络算法在求解效果上的优劣。由于多机器人协作焊接系统存在结构复杂、成本较高的问题。文献[10]基于UG二次开发出变位机/机器人协作焊接工作站,利用弗莱纳-雪列矢量理论对曲线焊缝进行离散化处理,完成阀体密封面的空间曲线焊接加工,但采用的仿真方法需要进行二次开发;文献[11]针对变位器与机器人末端执行器之间多变的相对位姿,提出了满足焊接角度要求的变位机逆运动学求解公式,但没有考虑机器人的运动学方程。综上所述,已有的研究成果停留在理论层面,没有应用在实际工业生产中。

本文首先研究机器人/变位器协作运动学模型,基于待焊点的位姿参数,并对工业机器人和变位器的正、逆运动学方程进行求解。在Robotstudio中建立协作焊接工作站仿真模型,并完成电气控制箱协作焊接加工的离线编程。最后,对焊接轨迹进行仿真分析,通过焊接实验验证所规划的协作焊接运动轨迹。

1 变位焊接工作站工作原理

协作焊接过程中为提高焊接质量,通过变位器的关节运动调整待焊点的位姿,保证待焊点始终处于理想的位姿;同时控制焊接机器人跟踪待焊点,保证焊枪-焊缝的相对位置和姿态恒定,且焊枪始终位于焊缝上方。图1a描述了由机器人和变位器组成的协作焊接工作站,图1b显示了工作站运动链:由变位器传递到工件和工业机器人底座到焊枪的两条开式运动链。为实现两者的协作运动,需将两条开式运动链耦合成一条闭环结构。

(a) 焊接工作站

为准确描述主、从动运动链之间的位姿关系,构造如图1b所示的7个坐标系,其中{W}为世界坐标系、{PB}为变位器的基坐标系、{RB}为机器人基坐标系、{TB}为变位器工作台坐标系、{H}为焊枪末端坐标系、{WP}为工件坐标系、{N}为待焊点坐标系;协作焊接工作站共包含8个旋转关节,分别设置{i-CS}(i=1…6)为机器人第i关节轴坐标系;{7-CS}为变位器竖直关节坐标系;{8-CS}为变位器水平关节坐标系;建立的机器人/变位器主、从运动链耦合关系方程为:

(1)

为方便求取变位器和机器人的正、逆运动学方程的解,将等式(1)改写成变位器运动学方程和工业机器人运动学方程:

(2)

(3)

等式(2)可求取第6关节轴坐标系相对于机器人基坐标系的位姿变换矩阵。等式(3)为变位器的正运动学方程,可求出离散焊点坐标系相对于世界坐标系的位姿。

2 运动学模型

2.1 工业机器人运动学模型

焊枪的工作姿态决定着机器人焊接效果的优劣,而工作姿态则是由焊枪、焊点坐标轴间所夹的工作角、行走角来描述,且可由焊点姿态经简单变换后得到。因此,机器人/变位器的主、从运动链末端耦合约束方程是协作焊接运动学建模的关键[10]。

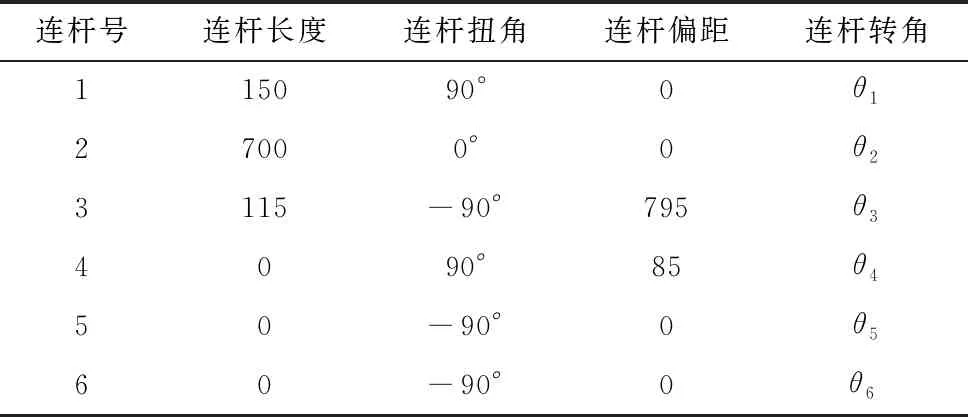

采用经典的DH法建立ABB IRB2600型工业机器人运动学模型,通过4阶位姿矩阵描述相邻两连杆的位姿变换关系。每个连杆由连杆长度ai-1、连杆扭角αi-1、连杆偏距di和关节角θi进行描述。如表1所示,IRB2600型机器人的DH参数。

表1 ABB机器人DH表

利用Robotics ToolBox工具箱建立机器人的DH模型如图2所示。

图2 ABB IRB2600型工业机器人DH模型

(4)

其中,θi是关节变量,末端连杆坐标系{On-1-Xn-1Yn-1Zn-1}相对于机器人基坐标系{RB}的正运动学变换矩阵为:

(5)

2.2 变位器运动学模型

基于弗莱纳-雪列矢量理论定义空间曲线上任意一点的位置矢量为:

p(θi)=[px(θi)py(θi)pz(θi)]

(6)

可得弗莱纳-雪列矢量的表达式:

(7)

由式(3)可以求出离散化的焊点坐标系经变位器相对于世界坐标系的变换矩阵:

(8)

式中,

axx=exx·sinθ7+exy·cosθ7·cosθ8+exx·cosθ7·sinθ8

axy=exy·sinθ8-exx·cosθ8

axz=exz·cosθ7-exy·cosθ8·sinθ7-exx·cosθ7·sinθ8

ayx=eyz·sinθ7+eyy·cosθ7·cosθ8+eyx·cosθ7·sinθ8

ayy=eyy·sinθ8-eyx·cosθ8

ayz=eyz·cosθ7-eyy·cosθ8·sinθ7-eyx·sinθ7·sinθ8

azx=ezz·sinθ7+ezy·cosθ7·cosθ8-ezx·cosθ7·sinθ8

azy=ezy·sinθ8-ezx·cosθ8

azz=ezz·cosθ7-ezy·sinθ7·cosθ8-ezx·sinθ7·sinθ8

Px=A+C·sinθ7+pz·sinθ7+py·cosθ7·cosθ8+

px·cosθ7·sinθ8

Py=py·sinθ8-px·cosθ8

Pz=B+C·cosθ7+pz·cosθ7-py·cosθ8·sinθ7-

px·sinθ7·sinθ8

其中,A为{W}的z轴和{PB}的z轴的公垂线在{W}的x轴方向的投影;B为{PB}的z轴和{7-CS}的z轴的公垂线在{PB}的x轴方向的投影;C为{7-CS}的x轴和{8-CS}的x轴的公垂线在{8-CS}的z轴方向的投影;其中θ7、θ8分别为变位器第7轴和第8轴的角位移。协作焊接过程中,保证待焊点坐标系的z轴始终处于竖直方向,可得到较优的焊接效果,即:[azxazyazz]=[0 0 1],由此可以求得:

θ8=atan2(ezx,ezy)+k×180°

(9)

θ7=atan2(ezycosθ8+ezxsinθ8,-ezz)+k×180°

(10)

可得变位器的多个运动学逆解,在关节角运动范围之内,将最接近零位或当前关节角位移作为最优解的选择原则。

2.3 协作运动学求解

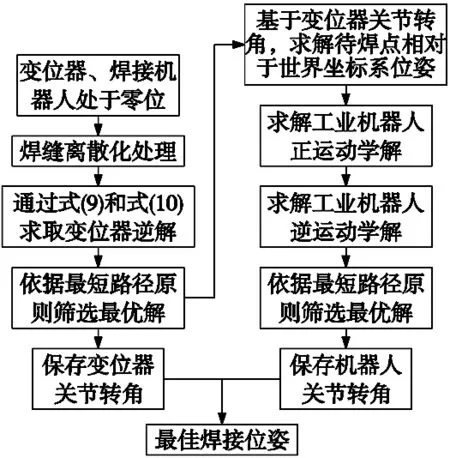

协作焊接工作站运动学参数求解流程图如图3所示。

图3 运动学参数求解流程图

实现步骤如下:

步骤1:基于等速率原则,对焊接轨迹进行定时插补,实现焊缝的离散化处理,由式(9)和式(10)得到插补周期内两关节转角θ7和θ8的值。

步骤2:将步骤1中获得的θ7和θ8代入式(3),求取在从运动链中待焊点坐标系相对于世界坐标系的位姿变换矩阵。

步骤3:由式(2)求出第6关节轴坐标系相对于机器人基坐标系的位姿变换矩阵。

步骤4:运用六自由度工业机器人成熟的逆运动学求解算法,求出在该插补时间段内6个关节的转角θ1~θ6。

根据求解出的θ1~θ8值,确定最佳焊接位姿时机器人与变位器的位姿。

3 变位焊接工作站离线编程

3.1 基于Robotstudio的虚拟焊接工作站

Robotstudio作为一款针对ABB机器人的离线仿真软件,能创建、编辑和管理真实控制器及虚拟控制器的RAPID 程序。利用Robotstudio建立离线仿真工作站,能够在不改变或不占用实际系统的情况下,通过计算机等映射出实际系统的运行结果,并可应用于实际生产。

在Robotstudio环境下建立如图4所示的变位协作焊接工作站。该工作站主要包括工业机器人、变位器和工件等模型。并需为工作站添加控制系统、通信系统和焊接系统。

图4 虚拟焊接工作站

(1)建立虚拟环境

基于现有的实验设备型号,在Robotstudio的ABB模型库中选择IRB2600ID型工业机器人模型和IRBP_A750型二自由度变位器模型;在设备模型库中选择AW_Gun_PSF_25型焊枪,并将焊枪模型装配在工业机器人末端。在SolidWork2015中建立.step格式的电气控制箱总装配模型导入到Robotstudio,并将电气控制箱模型固定在变位器工作台中。

根据焊接工艺要求,在机器人系统选项中配置控制柜控制模块和驱动模块的属性,将新的工业机器人和变位器控制系统导入工作站中。

(2)设置I/O信号

为提高弧焊等连续路径运动过程中的加工精度,焊接系统与机器人控制系统之间的通信尤为重要。在虚拟示教器的配置选项卡设置2块ABB标准型I/O板DSQC651,用于生成控制信号。并将I/O信号与弧焊系统的相关端口进行关联。

3.2 电气控制箱离线编程

以某型采煤机电气控制箱的焊接加工为例,建立协作焊接工作站。图5为电气控制箱结构图,控制箱结构复杂、精度要求高,是采煤机重要的工作部件,若采用工件固定的焊接方式,无法保证零件内部能得到较优的焊接效果。

图5 电气控制箱结构图

(1)建立坐标系

目标点的位姿信息依赖于工件坐标系和工具坐标系,分别采用多点法建立焊接工作站的工件坐标系、工具坐标系。采用三点法建立工件坐标系,通过控制焊枪的移动确定三个点的位置;将工具坐标系的坐标原点设置在焊枪末部,坐标轴方向与工件坐标系相一致。

(2)轨迹规划

基于变位器和工业机器人的运动学模型求取焊缝的离散焊点坐标系,将离散焊点作为目标点,建立目标点坐标系。按照末端执行器移动顺序,依次将目标点添加到空路径中,编写RAPID程序,确定相邻两目标点之间的运动方式。

根据实际焊接加工的工艺参数,创建程序数据,设置Seamdata、Weavedata和Welddata参数,其中,焊接速度在300~400 mm/min之间、焊接电流260~300 A、焊接电压28~30 V、吹气流量为15~20 L/min。

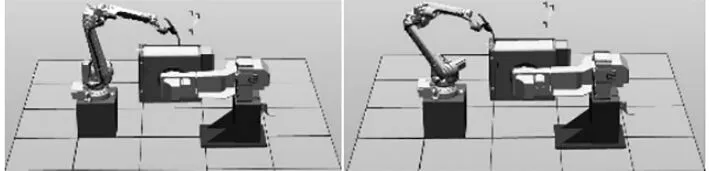

(3)焊接过程仿真

如图6所示的协作焊接工作站仿真过程。获取仿真过程中各个关节的转角随时间变化的数据,并利用MATLAB2014a拟合得到图7的工业机器人与变位器的关节变量随时间的变化曲线。

(a) 第1条焊缝焊接仿真 (b) 第2条焊缝焊接仿真

(a) 工业机器人关节曲线图

如图7所示,图7a与图7b分别是机器人、变位器的关节角随时间变化的曲线图,各个关节角随时间连续变化,且在相邻两条焊缝的过渡过程中出现尖点,表明运动过程中,关节承受一定的冲击载荷。

4 协作焊接实验

离线编制的焊接轨迹是真实焊接加工的映射,在Robotstudio离线仿真环境下,可实时观察焊枪的运动轨迹。为保证程序正确可行,需在真实的设备中对焊接轨迹进行验证。采用如图8所示的机器人协作焊接工作站进行实验,首先,建立虚拟控制器与真实控制器之间的通信连接,将Robotstudio6.08生成的RAPID焊接程序导入到真实的IRC5型控制系统中,并通过示教器调用相应程序,执行所编写的焊接程序,完成弧焊任务。整个焊接过程平稳,焊枪与变位器、工件之间无干涉现象发生。图9所示为焊接效果图,焊缝均匀,程序运行良好。

图8 协作工作站 图9 焊接效果图

5 结论

(1)机器人与变位器协作焊接控制箱的测试结果表明,焊枪能够实时的跟踪焊缝,且焊接过程平稳,焊缝较为平滑。可将Robotstudio与Solidworks 联合编程方法应用到其他零部件的焊接工作站中,具有普遍适用性。

(2)关节曲线图表明在焊接过程中,机器人存在冲击载荷,易引起关节磨损,降低工业机器人的定位精度。可在能量使用最优或时间最优的约束条件下增加虚焊点,使焊枪在焊缝交叉点处平稳过渡。