浅谈液压支架提高性能的大修改造

2021-11-29丁超群王亮

丁超群 王亮

陕西陕煤黄陵矿业有限公司机电公司机电总厂,中国·陕西 延安 727307

1 引言

液压支架是某煤矿综采工作面主要的支撑掩护设备。本套支架因曾服务过多工作面,钢件损坏较为严重,在井下服务了一个工作面后提前进入大修周期。由于本套支架部分钢件损坏较严重,如果按一般性的大修对待,下个一个工作面取不到良好的效果,因此在不改变设备原有整体性能的前提下,对支架易变性损坏件进行加固改造维修,提高支架整体性能。

2 抬底座改造

2.1 抬底座改造原因

在支架正常工作时,抬底座起到承受抬底千斤顶反作用力,使支架抬起,完成支架前行的动作,但支架支撑受力过大后,造成抬底座承受的力超过其承受极限,使抬底座销轴孔变形或撕裂,使抬底座不再能承受高载荷或失去作用。

2.2 抬底座承载力析

抬底座原有壁厚为15.5mm,采用的材料为16Mn,液压支架系统由乳化泵提给高压液,泵站的额定压力为31.5MPa,最大压力为39.8MPa,所承受的核实如下:

Nmax为最大作用力,单位N;Pmax为最大压力,单位MPa;S 为缸筒内壁截面积,单位mm2;A 为受力点截面积,单位mm2;σmax为最大工作应力,单位MPa;σs为材料的许用应力,343MPa。

经计算,抬底座单边受到应力为:σmax=240MPa <σs。

应力值在受力范围内,但抬底座销轴孔处仍超过屈服点,存在塑性变形等情况。分析认为,在推溜槽或移架时,支架晃动或抬底千斤顶受径向力憋卡卡拌等情况造成此现象[1]。

2.3 改造方案及核算

将抬底座的筒座在原有尺寸上直径厚度上增加10mm,销轴孔轴向受力方增加10mm 厚度,增加其安全系数n;若n ≥2,那么抬底座的筒座的单边销轴孔承受的应力值可承受抬底千斤顶的最大工作应力,核算如下:

Nmax=Pmax×S

经计算:σmax=146.08MPa,,σmax≤[σ]。

其中,n 为安全系数;[σ]为许用应力,单位MPa;

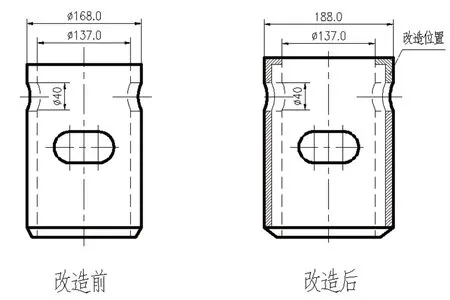

通过核算,n >2,改造完全满足屈服应力要求。同时在改造过程中,添加加筋板焊接,处理后,提高抬底座载荷承受能力。抬底座改造前后对比图如图1所示。

图1 抬底座改造前后对比图

3 前推移杆改造

3.1 前推移杆改造原因

在支架正常工作时,前推移杆承受抬底千斤顶作用力,使推移杆与地面的静摩擦力增大,支架前端抬起,减少接触支架接触面积,降低支架摩擦力,完成支架前行的动作。但推移杆承受的力超过其承受极限,造成推移杆向下塑性变形10mm 以上,使支架底座与地面整体接触过大,很容易造成前行动作“失灵”。

3.2 前推移杆承载力析

推移上表面壁厚为16mm,前推移杆承受抬底千斤顶最大载荷为298kN,接触面为弧面,采用集中载荷计算,所承受的核实如下:

σ=c×P/h2

P 为集中载荷,单位MN;h 为厚度,单位m;c 为根据16Mn 材料可查表得,c=0.7542;σ为工作应力,单位MPa;σs为材料的许用应力,343MPa。

经计算,推移与抬底千斤顶接触点的受到应力为:σ=877.9MPa >σs。

已远远超出应力值在受力范围内,需屈服变形后降低集中载荷力来解决这一问题,但现塑性变形在10mm 以上,影响其使用性能,因此需对其改造[2]。

3.3 改造方案及核算

将前推移杆上板(与抬底千斤顶接触板)在原有尺寸的基础上增加10mm,以降低其载荷能力,核算如下:

σ=c×P/h2

经计算:σ=332.5MPa <σs。

通过核算,改造完全满足板材抗压强度要求。同时在改造过程中,添加筋板焊接数量(如下图),进一步提高了对推移杆载荷承受能力,提高推移杆强度。前推移杆改造前后对比图如图2所示。

图2 前推移杆改造前后对比图

4 增设顶梁弧形护板

4.1 改造原因

顶梁主要承接顶板岩石的载荷,掩护梁主要增强支架的抗扭性能,而顶梁与掩护梁为铰接链接的方式,之间间隙约有10~20mm。在降架、移架、升架过程中,粉尘透过缝隙落到下方工作空间内的操纵阀组上,侵蚀阀组或影响支架操作;若粉尘将间隙堵死,影响支架正常作业。

4.2 改造方案

因此在顶梁处焊接弧形护板(略低于顶梁板),遮挡顶梁与掩护梁缝隙,同时弧度可使粉尘在升架期间自动滑移脱落,且不影响降架空间(降价时,弧形护板不得触碰掩护梁面)。

5 推移十字头连接孔修复

5.1 前推移杆改造原因

十字头连接孔原尺寸φ52mm,基本上磨损为椭圆长条孔,磨损至57~62mm,方销座开焊脱落,失去功能,若是继续使用会造成该孔撕裂,推移杆失去功能。

5.2 改造方案

采用坡口,高强度补焊的方式修复

①火焰切割椭圆坡口,坡口为30°,切割后切割面修磨氧化层至光滑;上下孔按上述单边切割坡口。

②自制堵板(材质铜),将堵板至于待补孔下方,并采用高强度焊丝SX.MG50-6 补焊,焊接孔不大于φ50mm。

③焊接前用枪烤200~250 ℃,补焊采用80% AR+20%C02气体保护,电流300~330A,电压28~33V,焊道长度30mm,间隔150mm,焊后烤枪烘烤焊缝,焊接温度达300℃必须停止补焊。

④为防止工件温度下降,打底、填充、盖面施焊要求连续焊接。

⑤每遍焊接完成后,必须用钢刷清理氧化层后方可进行下一遍施焊。

⑥焊接完成后,快速用干燥沙整体覆盖掩埋,埋深200mm,时间4~6h。

⑦6h 后取出,清理飞溅、氧化层及灰尘,自然冷却,注意不得浇水。

⑧为防止冷裂,48h 后做焊缝检测。使用探伤仪对焊缝进行检测,焊缝发现有裂纹、气泡等超标准的缺陷,用碳弧气刨进行刨除,刨除后重新加热焊接。

⑨焊缝检测合格,采用镗铣床镗铣至φ52mm。

5.3 修复方案及核算

经检测,母材硬度为343HL,补焊硬度为421HL 满足使用要求[3]。

6 结语

在本次设备大修中,通过以上几点改造,解决了液压支架因服务过多个工作面后暴露的性能问题,提高了设备运行的可靠性,降低了故障率,节约了后续大修的材料消耗,避免了人工浪费,使设备进入良性循环。