蜡油加氢裂化装置氢耗的影响因素分析及措施

2021-11-29王东锋黄琬淇陈振军董鹏涛钟文彬

王东锋,黄琬淇,陈振军,董鹏涛,毛 威,董 标,钟文彬,王 伟,赵 亮

(中国石油广西石化公司,广西 钦州 535008)

1 装置概况

某公司加氢裂化装置采用美国UOP公司的Unicracking加氢裂化工艺技术,由美国UOP公司提供工艺包。装置由反应、分馏、脱硫和公用工程等组成,采用一段全循环加氢裂化工艺,以减压蜡油为原料,主要产品为石脑油、航空煤油、柴油及未转化油。少量的加氢裂化未转化油去重油催化裂化作为原料,冷低分气脱硫后,去PSA装置进行氢气提浓,含硫干气送至轻烃回收装置。

在炼油企业减亏增效的大形势下,降低氢耗对降低加工成本尤为重要。蜡油加氢处理装置的氢耗,在加工成本中所占的比例较大,为了降低蜡油加氢处理装置的氢耗,需要对其影响因素进行分析并提出改进建议,给车间的节能生产提供参考。

2 氢耗的影响因素

2.1 化学氢耗的影响因素

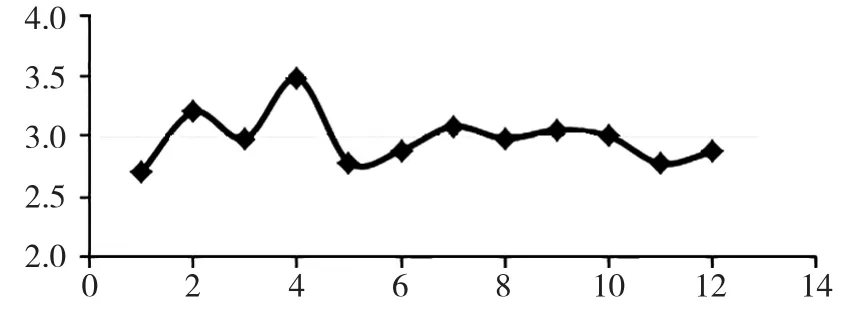

对2017年装置的月均氢耗进行统计,结果见图1。从图1可以看出,2017年,装置月均氢耗在8.3~9.35kg·t-1,氢耗为 6.07,与同类型装置相比,本装置的氢耗相对较低。装置的氢气消耗主要有以下几方面:反应耗氢、溶解损失、机械漏损、排放废氢。其中反应氢耗所占的比例最大,主要受到反应温度、系统压力、原料油密度和组分的影响。正常状况下,装置系统压力为14.7~14.9MPa,比较稳定,不是影响氢耗的因素。

图1 月均氢耗

2.1.1 原料油密度

反应温度为330℃,系统压力为14.7~14.9MPa,原料密度不同时的化学氢耗见表1。从表1可以看出,化学氢耗随原料油密度的增大而增大。原料油密度为891~908kg·m-3时,化学氢耗为5.15~6.95kg·t-1,产品蜡油中的硫质量分数为0.142%~0.158%,满足生产指标要求(≤0.160% )。原因是原料油的密度越大,馏分越重,反应需要脱去的氮和硫等组分越多。为保证产品质量,需要加大反应深度,氢耗因此增大。

表1 原料油密度对化学氢耗和产品中的硫含量的影响

2.1.2 原料油的硫含量

反应温度为330℃,系统压力为10.7~11.0MPa,原料油中的硫质量分数为0.674%~1.097%时,化学氢耗和产品中的硫含量数据见表2。从表2可以看出,化学氢耗随原料中硫含量的增大而增大。原料油中的硫质量分数为0.674%~1.097%时,化学氢耗为4.25~6.28 kg·t-1,产品中的硫质量分数为0.142%~0.158%,可满足生产指标要求(≤0.160% )。原因是当产品中的硫含量满足一定要求时,随着原料中硫含量的增加,单位质量原料油中需脱去的硫就越多,耗氢越多,因此化学氢耗越大。

表2 原料中的硫对化学氢耗和产品硫含量的影响

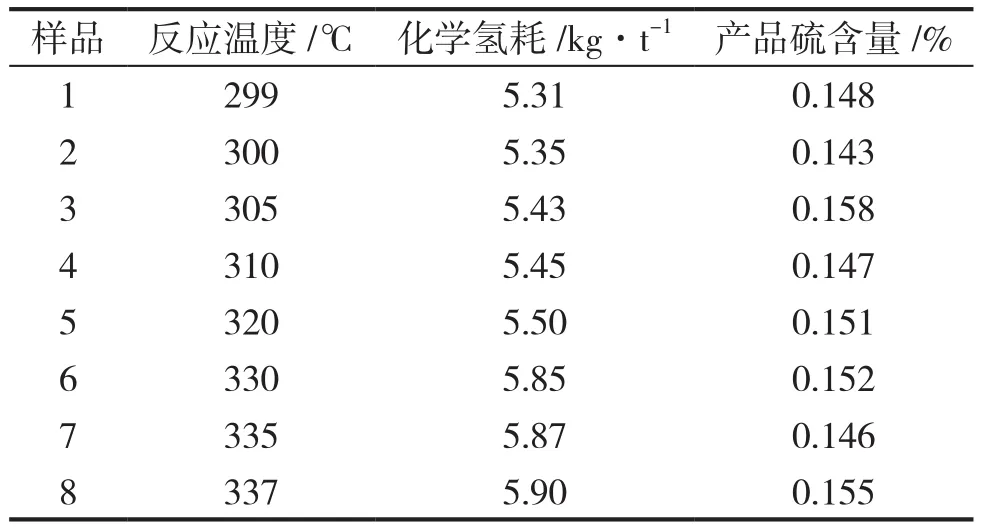

2.1.3 反应温度

原料油密度 (20℃ )为 895~897kg·m-3,系统压力为 14.7~14.9MPa,反应温度为 299~337℃时,装置的化学氢耗和产品中的硫含量见表3。从表 3可以看出,原料油密度相近时,化学氢耗随反应温度的升高而增大。反应温度为299~337℃时,化学氢耗为5.31~5.90 kg·t-1,产品中硫的质量分数为0.143%~0.158%,可满足生产指标要求(≤0.160% )。原因是温度升高,反应速度加快,单位时间内消耗的氢气较多,因此化学氢耗增大。

表3 反应温度对化学氢耗和产品硫的影响

2.2 溶解损失

氢气在循环过程中,有一部分会溶解在热高压分离器(简称热高分)和冷高压分离器(简称冷高分)的液相中,称之为溶解损失。相关研究文献指出[2-4],热高分温度180℃和240℃是2个拐点。180℃左右,循环氢的体积分数最低,温度高于180℃后,随着温度的升高,循环氢的体积分数逐渐增加;温度超过240℃后,循环氢体积分数的增加趋势变缓。综合考虑循环氢浓度和设备的承受能力,装置的热高分温度应选择在240~260℃。对于冷高分,降低操作温度有利于提高氢纯度,但温度过低,高压空气冷却器及高压换热器的负荷较大,会导致能耗较大。综合考虑,冷高分的操作温度应控制在45~55℃。

2.3 机械漏损

蜡油加氢处理装置系统的压力高,且原料油中含有腐蚀性杂质,运行过程中许多部位易出现氢气泄漏,也会增加装置的氢耗。比如加热炉出入口、高压换热器和反应器出入口等部位的法兰处,氢气温度最高,氢气中还混有同等温度的油气。这些部位的压力较高,生产过程中当温度或压力波动较大时,法兰与金属软钢密封环垫圈易因膨胀系数不同而导致氢气泄漏。在新氢压缩机区域,阀门和法兰面较多,开、停机的次数多,导致管线内的氢气压力波动大,也很容易造成氢气泄漏。

基于以上情况,为降低氢气的机械漏损,装置在开、停工过程中要精心操作,严禁超温超压,以保证生产安全。

2.4 排放废氢气

为维持循环系统的氢气纯度和硫化氢含量,当循环氢浓度过低时,生产上需要排放废氢气。氢气价格以人民币1.2×104元·t-1计算,排放量1000m3·h-1,一次排放废氢气按5h计算,则每次排放废氢气,会增加氢耗成本人民币6000元。同时,废氢气排放到原料加热炉,易引起加热炉波动,废氢气中的硫化氢也会对加热炉造成露点腐蚀。所以,装置的循环氢在满足生产的前提下,应尽量减少废氢气排放。

3 结论

1)化学氢耗主要受原料油密度、硫含量和反应温度的影响,且随三者的增加而变大,从而导致氢耗增加。原料油密度为 891~908 kg·m-3时,化学氢耗为5.15~6.95 kg·t-1;原料油的硫质量分数为0.674%~1.097% 时,化学氢耗为 4.25~6.28kg·t-1;反应温度为 299~337 ℃时,化学氢耗为 5.31~5.90 kg·t-1。

2)装置的热高分温度应控制在 240~260℃,冷高分的操作温度控制在45~55℃,以降低循环氢的溶解损失,降低氢耗。装置的循环氢在满足生产的前提下,应尽量减少废氢气的排放,生产过程中可定期闭灯,检查现场有无氢气泄漏。