基于电动汽车驱动系统仿真的BDCM设计分析*

2021-11-29耿纪辉高联学陈圣玮

耿纪辉 , 高联学 , 陈圣玮

(滨州学院电气工程学院,山东 滨州 256600)

0 引言

直流电动机由于企业采用电刷机械设计方式进行换向,不可避免地存在由机械摩擦问题引起的火花、噪声、无线电干扰以及寿命短等弊端,使其应用研究范围受到了极大限制。随着电子传感器技术的发展,电子换向代替机械换向,利用安装驱动电路来进行换向,再加上高性能永磁材料的开发,采用PWM调速,使调速重新获得了新的活力[1]。本研究中的电机保留了直流电动机优良的控制特性,克服了其缺点,具有调速范围宽、调速性能平稳、起动转矩大、控制容易、运行可靠、使用寿命长、效率高、免维护等优点。

它与永磁有刷直流电动机技术相比,采用一种“里翻外”结构,即把电枢绕组安装在定子上,使其电损耗问题产生的热量更容易不经过机壳向外进行发散,且便于工作温度检控;而转子通过采用基于永磁激励,无电励磁绕组,免去了向转子通电需经电刷的方式,所以对于损耗和发热时间也就影响很小。位置传感器检测转子永磁体的极性并控制定子电枢绕组的带电,定子电枢绕组是驱动和控制电机的机械电子结构。

1 BDCM基本设计要求

1)体积小,重量轻。由于需要释放受限空间和减少车辆的整体质量,电机要求高密度,而直流电机的电枢绕组一般使用的铜较多,这使得直流电机的微型化更难实现,但是它可以通过采用良好的冷却方法来实现,如低损耗的高性能磁钢、高磁导率、高速和超短端绕组技术,使电机达到高密度,从而确保小型化和轻量化[2]。

2)高效率,低损耗。电动汽车发展是以电池为电源,一次充电希望续航里程尽量远。此外,还需要通过抑制电机工作温度的上升,减小损耗。近年来,随着对稀土永磁体(钴、钕、硼等)的研究,发现它们具有较高的矫顽力和磁能积,可以明显减轻电机的重量。它不仅减小了电机的体积,而且达到了高效节能的目的,是汽车电机用低磁能体积铁氧体磁钢的良好替代品。

3)对环境的适应性。由于车辆的振动和机舱的高温环境,以及室外环境的振动和冲击大、粉尘多、湿度变化大,车用电动机在恶劣的环境条件下工作,直流电动机在电动车上使用时的环境与在室外使用时基本相同,有必要解决设计中的粉尘和潮气进入电动机问题,以避免位置感应灵敏度的降低,影响电动机的换向。为了便于散热,要多设计一些电枢槽,并且还需将检查窥视窗口系统设计得大一些,以便于定期组织检查和维护等。

4)防震。由于电动车的电动机电枢较大,因此在不平路面行驶的情况下,车辆会产生震动,从而缩短绕组绝缘和轴承寿命,降低轴承的润滑程度,振动力会进一步促进绝缘间隙的扩大,使外界的灰尘和潮气更容易进入电动机,导致绝缘电阻降低、漏电流增大等[3]。

5)抗负荷波动。电动汽车会受制动、减速、加速等影响,行驶状态经常发生变化,电动汽车不可避免地要在轴承功率最大的情况下工作,从而引起电流、电压的剧烈波动。这就要求具有良好的加速性能、较小的转矩脉动和较宽的额定工作范围。由于永磁无刷直流电机没有电刷,所以不会产生电火花和电刷的磨损加剧,但也需要对线圈进行优化设计。电动车行驶时,电机输出距离相对较低,在高速旋转和高输出功率的情况下,一般来说,需要在效率较高的额定条件下运行,所以转子直径应设计得较小,轴设计得较长,这也很容易适应高速旋转。在直流电机高速旋转的情况下,换向器部分承受的机械应力较大。为了解决这个问题,在大型电动汽车的操纵传动系统中,大多数都配备了变速器来提高起动转矩。

6)效率优化控制。在确保信息系统具有一个高性能转矩特性的前提下,电机的励磁除了可以受转速控制外,还能与电动汽车的运行环境工况联系结合起来,使得在轻载状态下,也能降低电机的励磁电流,降低磁链损耗,提高电动机的运行效率,实现通过电动机工作效率最优化。另外,当电动汽车处于制动状态时,电机反馈制动可以提高车辆的行驶里程。只有当回馈制动的能量大于励磁所需的能量时,电动机处于发电制动状态,给蓄电池充电。所以可以提高轻载时的效率,通过降低一定的励磁能量,提高汽车制动系统能量资源利用率,进一步提高车辆的续驶里程。

2 电动汽车驱动系统的仿真

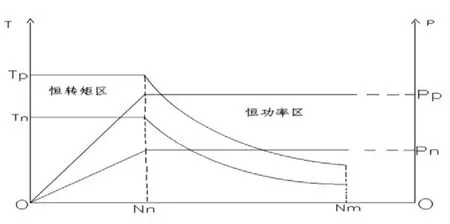

电动汽车技术驱动电机的机械产品特性图如图1所示,机械结构特性可以分成两个不同区域:恒转矩区和恒功率区。在恒转矩区低于基速时,驱动电机输出恒转矩;在基速以上为恒功率区,驱动电机输出恒功率。在恒功率区,通过弱磁控制电机达到最高转速,也称弱磁区。转速控制范围要覆盖整个恒转矩区和恒功率区。在转速范围内,需要有快速的转矩响应特性。永磁无刷直流电动机转矩密度高,但在恒功率区难以高速运行,限制了其最大转速范围[4]。从电动汽车的行驶工况分析可以看出,驱动控制电机不只工作在额定点,因此,要求进行电机在整个转矩转速特性研究区内都要保持高效率,这对电机结构设计来说很困难。

图1 驱动电机的一般机械特性图

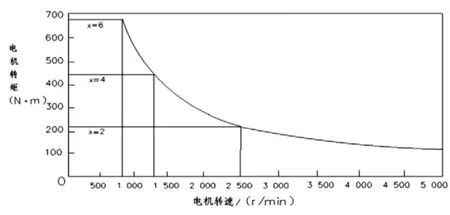

图2为一台具有不同转速比(驱动电机最高工作转速与额定转速的比值x,x=2,4,6)的60 kW电机的转速转矩特性曲线。可见,该电机具有大面积的恒功率,其最大转矩可以显著提高,加速度和爬坡性能可以提高,传动可以简化。但是,每种结构型式的电机都有其固有的最高转速比的限值。而永磁电机因为具有永磁体,磁场难以衰减,所以具有较小的转速比(x<2)[5]。

图2 具有转速比为2、4、6的60 kW电机的转速转矩特性曲线

3 BDCM设计

1)电机本体。定子和转子两部分,利用定子铁芯硅钢片叠加以减少损失,对硅钢片表面进行一定程度的绝缘处理,以减少涡流损耗,槽的数量根据永磁体的极性对数和控制电路的相数来选择。转子由永磁体、磁铁和支承部件组成。本研究所述转子的导电磁铁通常由电工纯铁或硅钢制成。

2)转子位置传感器。转子的位置信息传感器的作用是测量某一时刻定转子磁极的位置,向转子换向器提供一个更加正确的信号。定子和转子是转子位置传感器的两部分。将转子施加在电机本体的磁极上,以检测转子的位置。位置传感器的功能是在电子整流电路中精确控制电源开关装置的开关,以检测转子极的位置信号[6]。之后通过转子位置的变化去控制电枢绕组里面的电流按照一定的顺序去控制转向,转子的位置传感器具有多种多样形式,有光电式的传感器、接近开关式的传感器技术以及编码式的传感器等等,一般都是采用输出功率大且性能比较稳定的磁敏式的位置传感器。

3)转子换向电路。无刷直流电机的电子换向电路由电源开关装置和逻辑控制电路两部分组成。功率开关装置控制电动机定子绕组的开通顺序和开通时间,将直流电源中的电能以一定的方式分配给多个不同的定子绕组,使电动机始终产生转矩,然后通过控制器与转子位置传感器的相互配合,实现电子换向与机械换向相似。

4 结语

直流无刷电动机具有节能、环境友善、舒适、耐用、结构紧凑、操作方便、运行可靠、维护简单等优点。直流无刷电动机作为一种新型电机,可采用圆柱径向磁场结构或圆盘轴向磁场结构,具有响应快、控制精度高、抗干扰能力强等特点,可满足电动汽车驱动的要求。