风筒内结构对风送式喷雾机效率的影响*

2021-11-29龚曙光刘黎明宋青卓龚京忠贺运初

龚曙光 , 徐 珊 , 刘黎明 , 宋青卓 , 龚京忠 , 贺运初

(1.湘潭大学机械工程学院,湖南 湘潭 411105;2.湖南九九智能环保股份有限公司,湖南 长沙 410217)

0 引言

粉尘污染是大气污染的主要污染源之一,主要产生于固体物的粉碎、研磨、搅拌、装卸以及运输等环节,粉尘污染已严重威胁人们的日常生活和工业生产。近年来,远程喷雾技术已成为粉尘防治的主要措施之一[1-2]。

远程喷雾技术的主要设备即喷雾机,就是利用风机产生的高速气流,将喷嘴喷出的大量雾滴抛射到粉尘产生的区域,使雾滴与粉尘相结合,从而减少粉尘扩散,具有覆盖范围广、成本低、降尘效果好等优点[2]。喷雾机已在建筑工地、露天矿山、城市道路等的扬尘治理中得到了应用。

学者们已针对喷雾机开展了相关的研究,如欧亚明等[3]利用试验对风送式喷雾机的射程进行了研究,发现风机性能对喷雾机射程影响很大;陈波等[4]基于多目标协同优化,探讨了风机结构参数对射程的影响,并得到了影响射程和效率的主次因素关系;宋淑然等[5]利用数值模拟了风筒内导叶数、整流体形状对风筒内部流动的影响;陈海生等[6]利用试验和仿真研究了轮毂间隙对风机性能的影响规律;王文才等[7]利用数值模拟了集流器结构参数与局部阻力之间的关系。

尽管对风机及其结构的研究较多,但喷雾机是由风机和喷雾系统耦合而成,风筒内的流体由空气和雾滴组成,其当量质量要大于空气,因此单纯对风机及其结构的研究结论是否同样适用于喷雾机还有待于进一步的探讨。而对喷雾机的研究以雾滴运动规律为主,尽管也有学者对喷雾机的风筒结构进行了相关研究,但其研究内容与喷雾机的工程应用还有一定的差距。

因此,课题组以某企业生产的风送式喷雾机为例,采用数值仿真方法,探讨其风筒结构如集流器、流线罩、径向间隙、收缩筒等对喷雾机效率的影响,拟为风送式喷雾机的设计及工程应用提供参考。

1 喷雾机结构及其模型

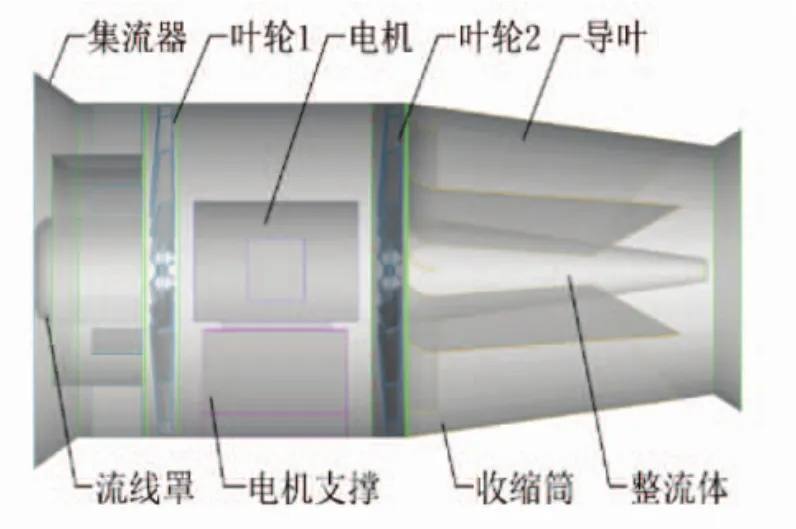

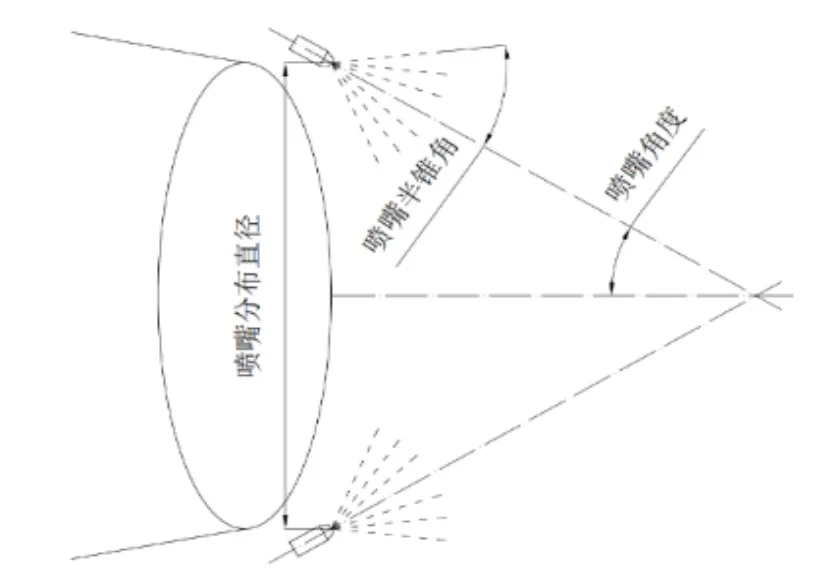

风送式喷雾机的结构如图1所示,其内部结构主要由集流器、流线罩、整流体、叶轮、电机、导叶和收缩筒等组成。喷嘴布置及其结构参数定义如图2所示。

图1 风送式喷雾机的示意图

图2 喷嘴布置的示意图

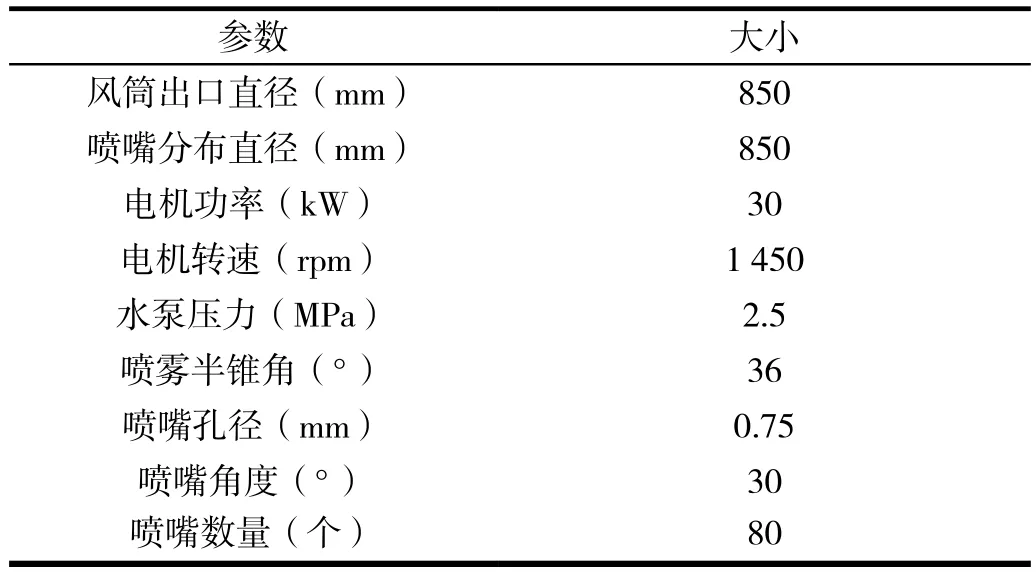

喷雾机的性能参数如表1所示。为了探讨风筒内结构对喷雾机效率的影响,在仿真分析时,将喷雾机定义为内流场,喷雾射程范围定义为外流场,且外流场的结构如图3所示。

表1 喷雾机的性能参数

图3 外流场的范围参数

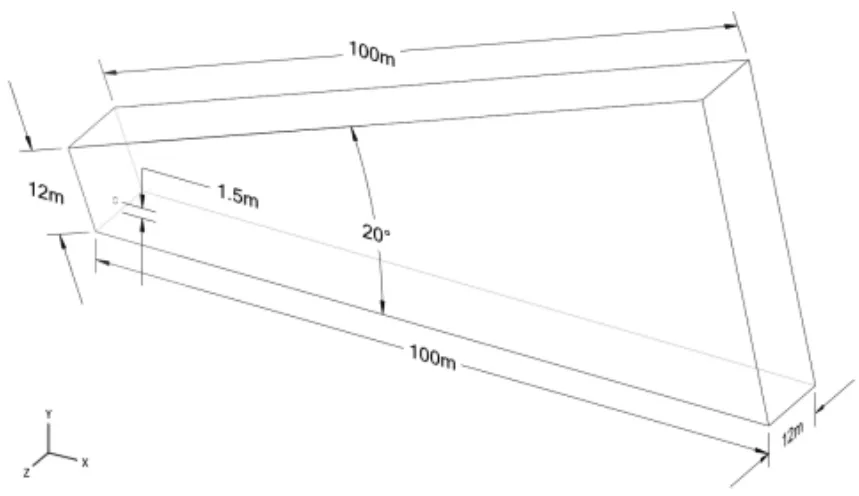

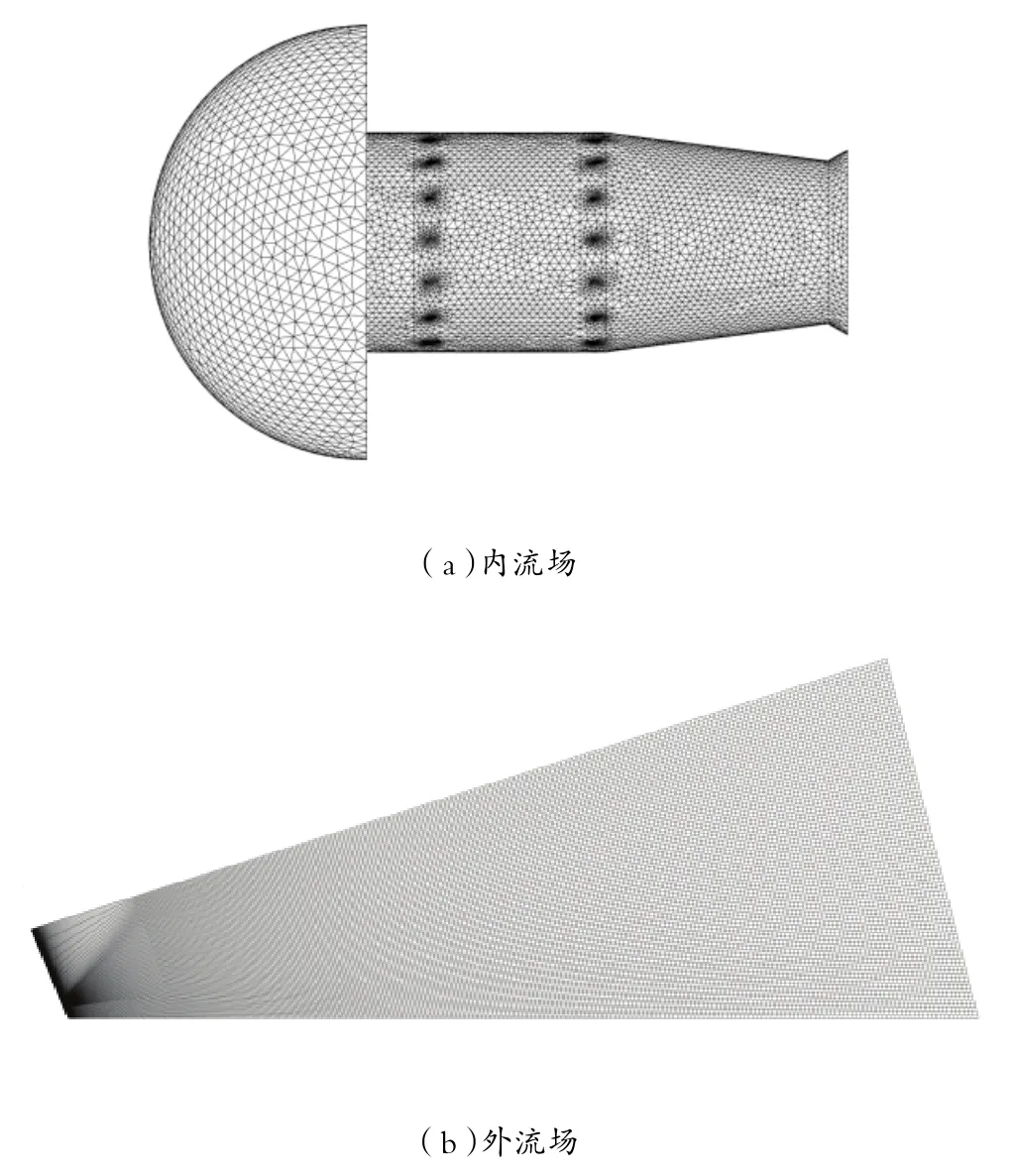

在网格划分中,内流场采用四面体非结构化网格,外流场采用六面体结构化网格,在经过局部网格细化、网格质量与网格无关性检测后,确定内流场的网格数为128.1万、外流场的网格数为359.2万。其中,内、外流场的网格模型如图4所示。

图4 喷雾机的网格模型

2 仿真结果分析

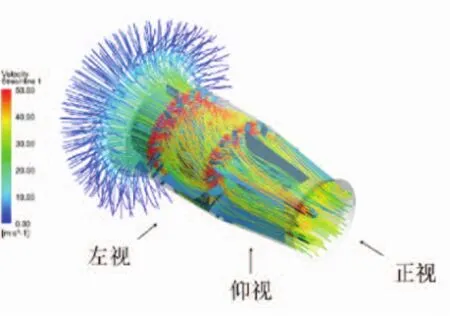

通过仿真计算,得到内流场中的流场迹线,如图5所示。

图5 内流场的迹线图

从图5可以看出,迹线在入口处较为均匀和平稳,当经过叶轮1后,其速度得到大幅提升,且绕风筒旋转流动,再经过叶轮2后,进入到后导叶,迹线由旋转流动转化为轴向流动,这说明后导叶起到了导流作用,但在内流场中也存在有旋涡与回流,如图6所示,旋涡所引起的能量损失将影响喷雾机的效率。

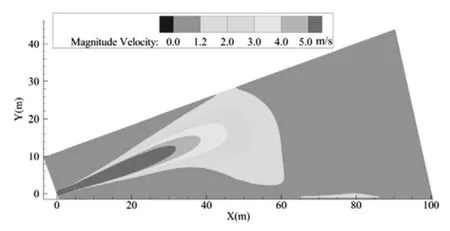

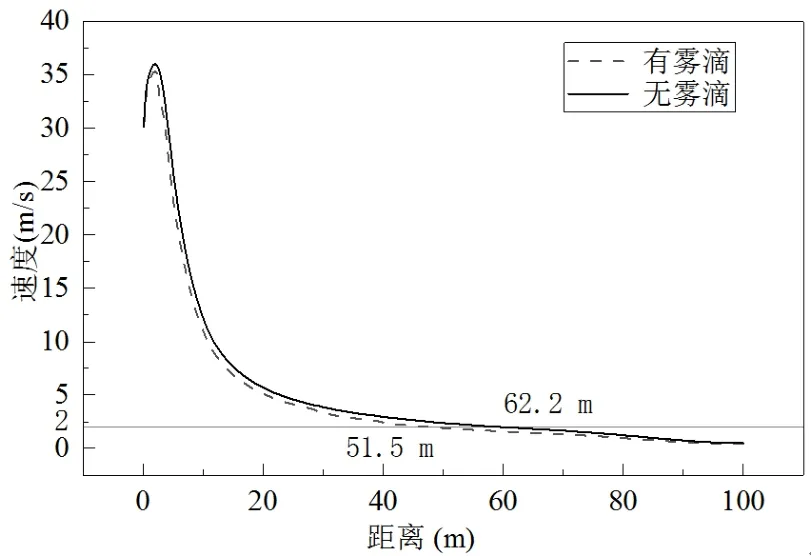

外流场中的速度分布云图如图7所示,出口轴线上气流速度与距离的关系如图8所示。

图7 有雾滴的气流速度云图

图8 外流场的速度分布

从图7可以看出,雾滴在初始阶段随气流运动,并且随着距离的增大,其速度逐渐减少,当距离接近40 m时,由于雾滴自重作用,雾滴开始沉降,从而使得气流末端的速度分布形态向地面弯曲,同时雾滴在气流作用下会产生蒸发,使得其末端的气流也向上扩散。因此,对于含有雾滴的气流,其分布形态与自由气体射流形态不相符。

由图8可知,有雾滴与无雾滴的气流速度在出口轴线上的分布规律相类似,但气流速度达到2 m/s时,两者的距离不相等,即有雾滴的距离为51.5 m,而无雾滴的距离为62.2 m,射程距离缩短了17.2%,这是因为有雾滴气流的当量质量要大,在风机功率相同的情况下,其消耗的能量要多,从而使得其距离要短。同时,气流的最大速度不在出口处,这是因为风机出口的速度不均匀,随着离出口的距离增大,气流速度混合均匀后才达到最大值,随后再快速下降,达到一定距离后,气流速度的衰减梯度才逐渐减小。

3 风筒内结构的影响

3.1 集流器

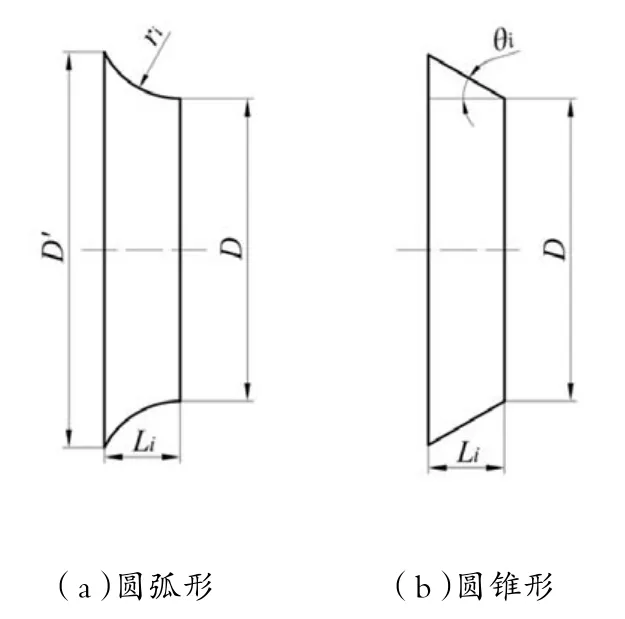

集流器的使用是为了改善气流入口通道,课题组选用了圆弧和圆锥集流器,其结构如图9所示。

图9 集流器结构

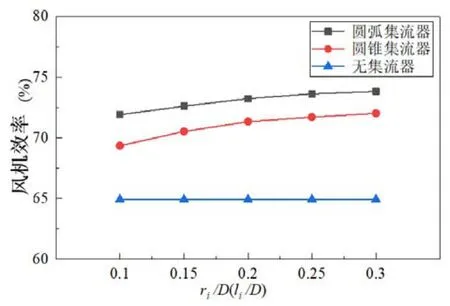

通过仿真分析得到集流器结构及其尺寸与风机效率之间的关系,如图10所示。

图10 集流器结构及尺寸与风机效率的关系

由图10可知,集流器的使用对风机效率影响很大,没有使用集流器时,风机的效率要减少近10%,而使用圆弧形集流器的风机效率要大于使用圆锥形的。且随着圆弧半径的增大或集流器长度的增长,风机效率均有所提升,在达到0.25D时,其提升速度变缓,这意味着集流器不能无限增长,其圆弧半径也不能无限增大,两者需与入口直径相匹配。

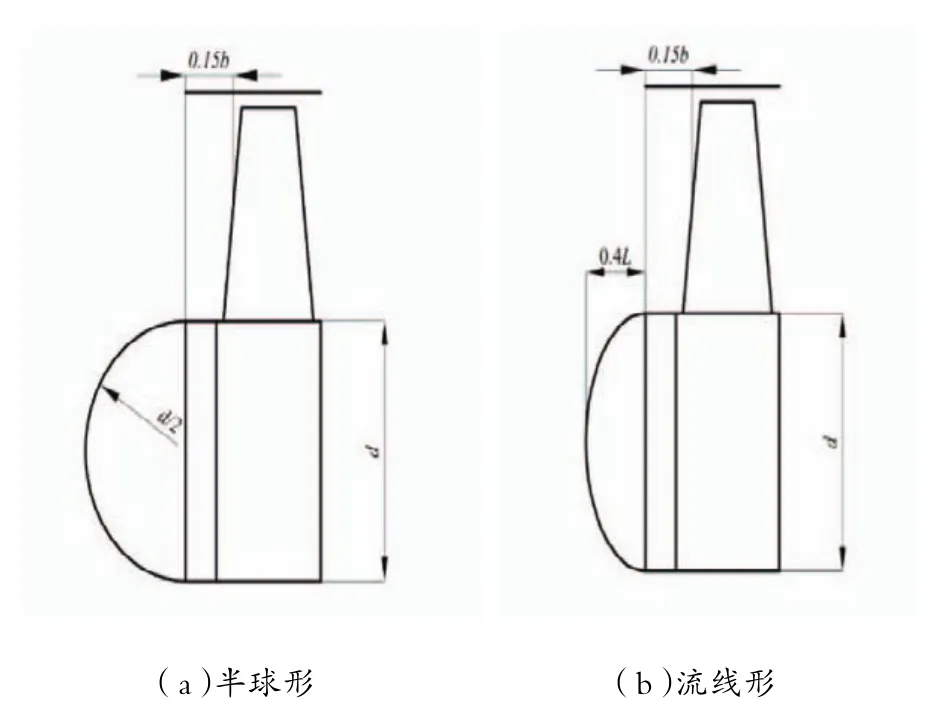

3.2 流线罩

在风机入口安装流线罩可以改善入口流通,对气流起到加速作用。课题组选用的流线罩结构及其参数如图11所示。其中,L为流线旋成体的长度。

图11 流线罩结构

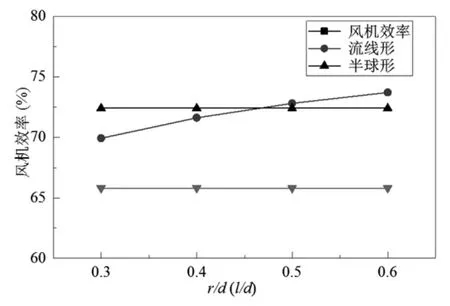

使用不同流线罩后,风机的效率如图12所示。可以看到,流线罩的使用可以提高风机效率4%~8%,同时对于流线形流线罩来说,随着L的增大,风机效率逐步提升,每增长0.1L,风机效率提升1.5%。

图12 流线罩形态及尺寸与风机效率的关系

3.3 整流体和收缩筒

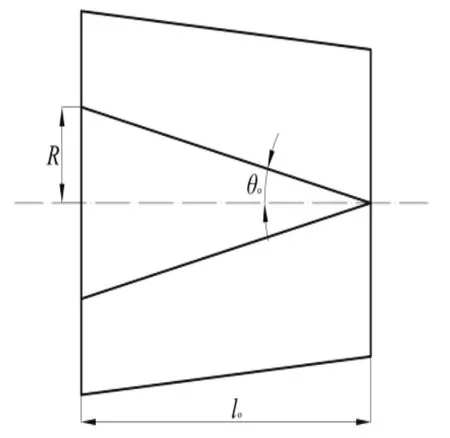

在风机出口需设置一段由整流体和收缩筒组成的出口通道,以利于气流的均匀和导向,其结构及参数如图13所示。其中,整流体选取锥形和流线形,整流体的流线形结构与图11中流线罩刚好构成一个整体,即用于整流体的流线形长度为0.6L。

图13 整流体与收缩筒的结构

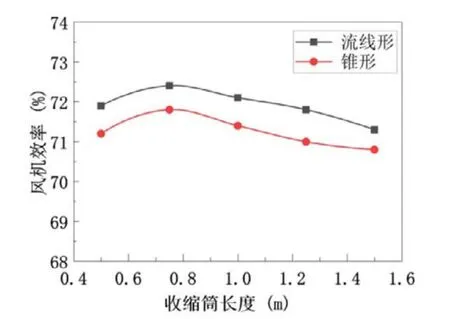

设置整流体与收缩筒的长度相同,而收缩筒的尺寸在风机设计时已确定。不同整流体结构及其尺寸对风机效率的影响,如图14所示。

图14 整流体结构及尺寸与风机效率的关系

由图14可知,与锥形结构相比,流线形整流体的使用可提升风机效率约为1%,同时随着收缩筒长度的增大,风机效率呈现先增大后减小的趋势,但其变化的幅度不大。这说明收缩筒的长度不能太长,当收缩筒增长时,其收缩角度会减小,且气流沿筒表面的气流损失也会增大。

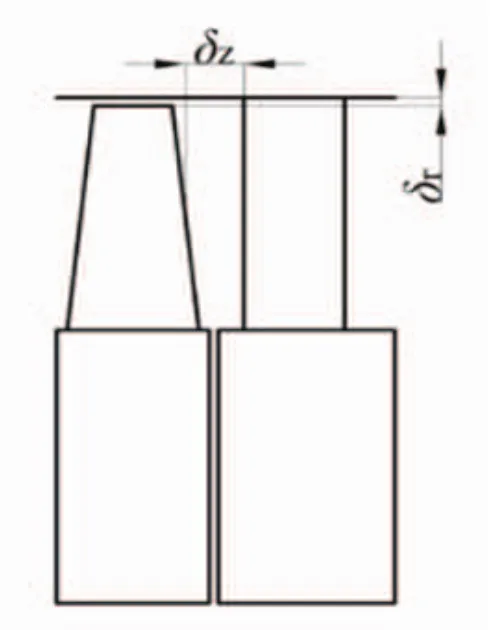

3.4 间隙

本课题所指的间隙包括叶片顶端与筒内表面之间的径向间隙和两相邻叶片平均半径边缘之间的轴向间隙,如图15所示。

图15 间隙的定义

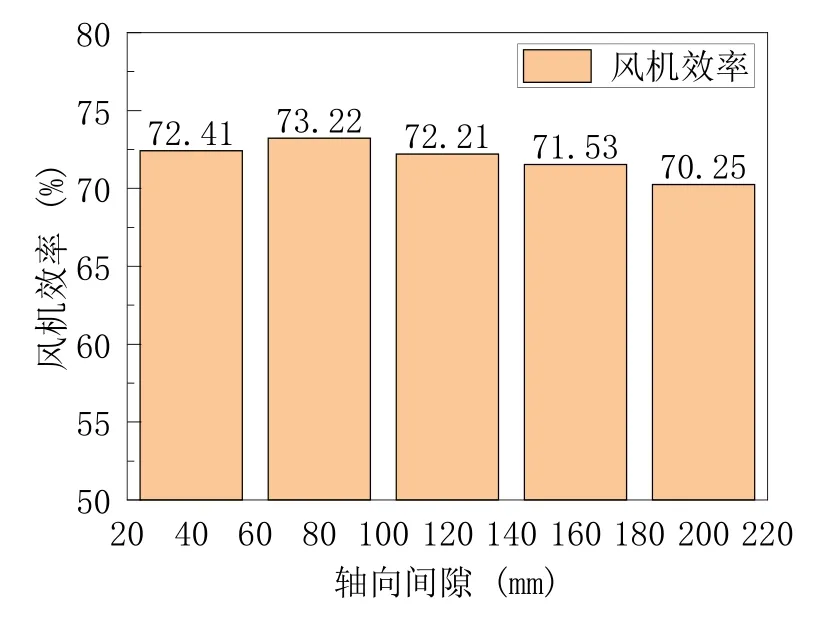

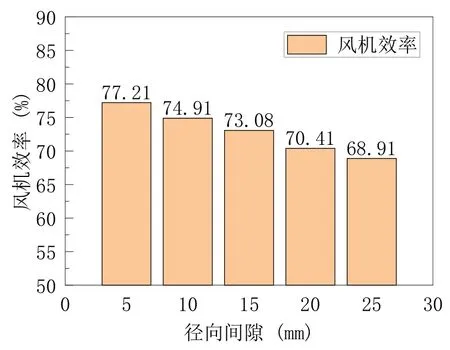

取轴向间隙为0.25b~1.5b(b为叶轮叶根处的弦长),其对风机效率的影响如图16所示。可以看到轴向间隙的大小与流动损失不成正比,在轴向间隙较小时也存在着较大的流动损失,而随轴向间隙的增大,风机效率也逐渐增大,但当轴向间隙大于0.7b时,风机效率出现直线下降趋势,这主要是气流在筒内表面的沿程损失增大所致。取径向间隙为5 mm~25 mm,通过仿真计算得到的风机效率如图17所示。可以看到风机效率随径向间隙的增大而下降,且径向间隙每增大1%,则风机效率下降约2%。这意味着在设计过程中,径向间隙要尽可能地减小,即只要保证叶顶与筒内壁不发生干涉即可。

图16 轴向间隙的影响

图17 径向间隙的影响

4 结论

1)在风机结构及其功率相同的条件下,有雾滴气流的射程缩短了17.2%,且其末端的形态既向地面弯曲,同时也向上端扩散,这说明雾滴在末端出现了沉降和蒸发。

2)集流器的存在可显著提高风机的效率,其长度建议控制在0.25D左右,且使用圆弧形集流器的效果更佳。

3)使用流线形流线罩能够提高风机效率4%~8%,但整流体与收缩筒的结构尺寸变化对改善风机效率不明显。

4)不同间隙的尺寸会影响到风机的效率,轴向间隙建议为0.7b,而径向间隙越小越好,即在确保不发生干涉的前提下,尽可能地减小径向间隙。

5)喷雾机内流场后导叶前缘存在有气流旋涡,它所引起的能量损失也会降低风机的使用效率,如何消除气流旋涡将在后期研究中进行探讨。