大峡水电站机组增容改造后调速器失电关机功能的实现

2021-11-27张沛钰薛斌

张沛钰 薛斌

摘 要:大峡水电站调速器采用以失电自复中型主配压阀为核心的电液比例阀伺服系统,但此类型电液控制系统已满足不了国家电网相关要求。鉴于此,以机组增容改造为契机对调速器进行优化,利用新型伺服比例阀自身具有“失电保护”位的特性,实现调速器系统控制电源消失后导水机构自关闭功能。增容改造后机组失电关机功能实验良好,同时也满足了国家相关标准要求。

关键词:调速器;主配压阀;伺服比例阀;失电关机

0 引言

大峡水电站位于甘肃省白银市和榆中县交界处的水川乡境内黄河干流上,为日调节水库,以发电为主,兼顾灌溉等综合利用效益。大峡水电站共4台机组,单机容量为75 MW,于1998年正式并网发电,保证出力154.1 MW,多年平均发电量14.92亿kW·h,电站以220 kV一级电压出线,接入甘肃电力系统,在电力系统中担任基荷和调峰、调频任务,是甘肃电网的骨干电厂之一。

1 机组增容改造前调速器概况

大峡水电站水轮机调速器采用了SAFR-2000H型32位双微机双通道冗余控制结构电气柜和ZFL/D型调速器液压控制柜,主要由液晶平板工控机、各数字/模拟模件、A/B套系统插箱、主配压阀、电液伺服比例阀、容错及手动控制阀、紧急停机阀、油路切换阀、节流阀及液压管路等主要部分组成,主要实现以下调节控制功能:(1)执行机构在接收到操作指令后动作,实现机组的开/停机、紧急停机等命令;(2)检测并诊断各元器件和模块的运行情况,实现故障自诊断功能并进行容错控制的切换;(3)在不同工况下机组根据负荷自行调整有功功率,使机组转速控制在标准范围内,或按某一预定的规律变化;(4)根据当前水头实现开机过程的最优控制和负荷限制,实现协联工况运行;(5)自动调整与分配负荷,机组并网后,按照永态转差值系数的大小,根据机组频率与给定频率的差值自动调整水轮发电机组的出力,实现电网的一次调频等。

2 机组增容改造后调速器存在的问题及分析

大峡水电站调速器目前采用的是以失电自复中型主配压阀为核心的电液控制系统,在机组带负荷运行过程中,如出现控制系统电源消失的事故情况,导叶开度维持不变,机组继续运行,使得机组有效避免了甩负荷现象,减小了系统负荷波动。但控制電源消失调速器还是存在一定的失控风险,容易导致机组飞逸等事故的发生。同时,《防止电力生产事故的二十五项重点要求》(国能安全〔2014〕161号)[1]中明确提出:“大中型水电站应采用‘失电动作规则,在水轮发电机组的保护和控制回路电压消失时,使相关保护和控制装置能够自动动作关闭机组导水机构。”本电站目前采用的失电自复中型控制系统不能满足这一要求。

3 方案实施

针对以上存在的问题,大峡水电站以机组增容改造为契机,对调速器系统进行了重新分析与设计,将调速器控制机构由原来的失电自复中型改为失电自关闭型,并对其保护和控制回路进行了优化改进。

3.1 主配压阀更换

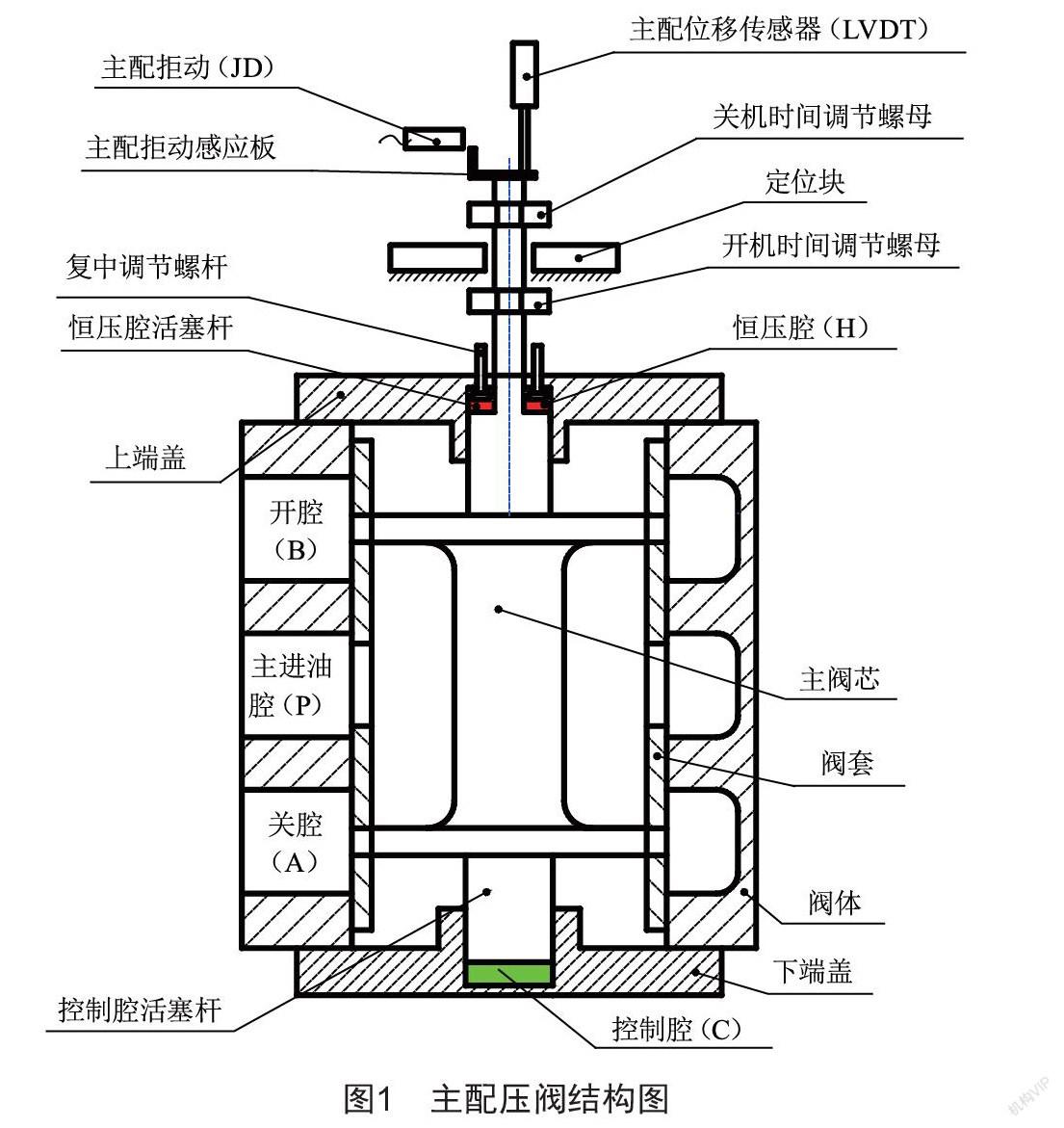

为满足失电关机的功能,大峡水电站调速器导叶主配压阀和桨叶主配压阀均更换为MDV1150(DN150)失电自关闭型,结构如图1所示,电液转换单元采用高性能的伺服比例阀组成的双冗余控制系统,并配置有电手动综合控制模件、紧急停机电磁阀等结构,能够满足失电关闭功能的要求。此系列主配压阀在主配行程位移传感器上实现了冗余配置,最大程度地保证了电站安全、稳定运行。

失电自关闭型主配压阀主要组成部分包括活塞、阀体、阀套、主阀芯、上端盖和下端盖等,主阀芯上、下部分别为恒压腔(H)和控制腔(C)。当恒压腔通入恒压油(或接通回油)时,控制腔接通回油(或通入压力油),因各活塞杆作用面积不同,其受力也不相同,以此来实现对阀芯位置的控制。此功能由比例伺服阀完成。

恒压腔活塞上部设置有定位块,定位块的上端为关机时间调节螺母,下端为开机时间调节螺母,通过调节螺母与定位块的直线距离来限制主阀芯动作的极限位置,调节油口开口面积的大小,从而达到调整调速器开关机时间的目的。

其动作原理为当调速器液压控制柜控制电源消失时,比例伺服阀切换至“失电保护”位,导叶主配压阀控制腔(C)接通回油,此时,阀芯在恒压腔(H)压力油的作用下向下运动,使得接力器关机。

3.2 伺服比例阀更换

伺服比例阀能够把输入的电气控制信号转换成相应流量控制信号并输出,为满足相关要求,大峡水电站选用型号为0811404603的伺服比例阀组成的双冗余控制系统,其阀位机能图如图2所示。该伺服阀阀芯装备了位置控制传感器反馈,可将反馈信号引入电路形成闭环控制,因此控制精度很高(行程控制精度达1‰),阀的滞环和不重复性均很小。在调速器机械液压柜断电的情况下,即供电电压小于DC18 V时,伺服比例阀切换至“失电保护”位,导叶主配压阀控制腔(C)接通回油,此时,阀芯在恒压腔(H)压力油的作用下向下运动,使得接力器关机,实现失电关机的功能。

3.3 电源系统改进

大峡水电站对调速器机械液压柜的电源系统进行了优化改进,如图3所示。

其电源系统主要采用一路AC220 V输入,两路DC220 V输入,交流经过变压器隔离,再通过两个双路供电模块和两路直流并联,送到两个开关电源,最后两路DC24 V输出通过两个二极管并联为整个系统供电,并实现电源冗余,单个电源容量已达250 W,足够满足系统用电容量。此外,增加了相应的电源监视继电器,包括:K1—AC220 V输入电源监视,K2—DC220 V Ⅰ路输入电源监视,K3—DC220 V Ⅱ路输入电源监视,24 V电源监视接点则从两个开关电源引出。在电源监视继电器K1、K2、K3中各取一个常闭接点并串联(图4),送出“失电关机”故障信号至监控系统。